Elegir la máquina de moldeo por inyección adecuada es como encontrar al socio ideal en la fabricación. Ahorra tiempo, ahorra dinero y evita problemas.

Me centro en el área proyectada para encontrar la máquina de moldeo por inyección adecuada. El tamaño del molde debe ser compatible. El peso del producto ayuda a determinar el volumen de inyección necesario. Estos factores deben ser compatibles con la fuerza de sujeción y el tamaño de la plantilla. La presión de inyección también es fundamental para una producción exitosa.

Cuando empecé a aprender sobre moldeo por inyección, había muchísimos detalles que considerar. Me sentí abrumado. Comprender cómo las necesidades de mi producto, como el tamaño y el peso, se ajustaban a las capacidades de la máquina me ayudó mucho. Es como encajar las piezas de un rompecabezas. Cada factor, como la fuerza de cierre y el volumen de inyección, es fundamental.

Por ejemplo, el área proyectada me indicó la fuerza de sujeción necesaria. Una fórmula sencilla me ayudó a multiplicar la presión de inyección por el área proyectada y un factor de seguridad. Imaginemos un producto con un área de 10 000 mm². Necesitaría unas 65 toneladas de fuerza de sujeción si la presión de inyección es de 50 MPa. Estas cifras me dieron confianza. Fueron realmente tranquilizadoras.

El tamaño del molde también es importante. El molde debe ajustarse perfectamente al tamaño de la plantilla de la máquina y al espacio entre los tirantes. Esto quedó muy claro durante un proyecto grande como un parachoques de coche. Vi la importancia de una alineación perfecta para evitar errores costosos. Todo debía encajar a la perfección.

El peso del producto también juega un papel importante. Aprendí a calcular el volumen del producto utilizando su peso y la densidad del material. El volumen de inyección de la máquina debe soportar esto. Imagine necesitar más de 83,3 cm³ para un producto de 100 g. Detalles como estos son cruciales. Definitivamente, determinan el éxito de un proyecto.

La presión de inyección y el peso del producto están relacionados. Los artículos más pesados probablemente requieran presiones más altas para llenar el molde correctamente. Esto me ayudó a evitar problemas como inyecciones cortas o distribuciones desiguales.

¿La lección principal? Comprenda a fondo los detalles de su producto y cómo se adaptan a las capacidades de la máquina. Con este método, la fabricación mejora considerablemente. Esto se traduce en una mayor eficiencia y calidad en la producción.

La fuerza de sujeción depende del área proyectada del producto.Verdadero

La fuerza de sujeción se calcula utilizando el área proyectada del producto en el molde.

Los productos más pesados requieren una presión de inyección más baja.FALSO

Los productos más pesados a menudo necesitan una mayor presión de inyección para llenar completamente el molde.

¿Por qué es crucial el tonelaje en el moldeo por inyección?

¿Alguna vez te has preguntado cómo funciona el tonelaje en el moldeo por inyección? El tonelaje es fundamental. Lo cambia todo en la producción de buenos productos. Además, mejora la eficiencia.

El tonelaje, también conocido como fuerza de cierre, desempeña un papel fundamental en el moldeo por inyección. Esta fuerza mantiene las mitades del molde firmemente cerradas al inyectar materiales. Previene defectos. Un cierre correcto del molde permite un llenado completo y mantiene la resistencia del producto. Factores clave como el área proyectada y la presión de inyección ayudan a determinar el tonelaje adecuado.

Comprensión del tonelaje en el moldeo por inyección

Imagine la dificultad de abrir un frasco difícil de abrir. El tonelaje en el moldeo por inyección funciona de forma similar. Se utiliza una gran fuerza para mantener las mitades del molde firmemente unidas. El plástico fundido llena el molde, y si la fuerza es demasiado baja, surgen problemas. Podrían producirse defectos como rebabas o piezas incompletas.

Cálculo de los requisitos de tonelaje

Al principio, calcular el tonelaje correcto me parecía un secreto. Pero pronto se volvió fácil. El tamaño del producto es muy importante. Imagine la planificación de una nueva sala; calcule el área proyectada donde se unen las piezas del molde. Por ejemplo, si el área de su producto es de (10000 mm²) y necesita una presión de inyección de (50 MPa), se necesitarán aproximadamente 65 toneladas de fuerza de sujeción. La precisión previene errores; siempre verifique dos veces.

Coincidencia de tamaños de máquinas y moldes

¿Alguna vez has intentado mover un sofá grande por una puerta pequeña? Ajustar el tamaño de la máquina al del molde es muy sencillo. Los productos más grandes requieren moldes más grandes. La máquina debe tener suficiente espacio para plantillas y varillas. Me pasó esto al manipular un molde de parachoques de coche; fue como resolver un rompecabezas tridimensional enorme. Descubre más sobre el dimensionamiento de moldes en 1 .

Peso del producto y volumen de inyección

El peso del producto determina la cantidad de material a inyectar; es como cocinar una comida copiosa: use la cantidad justa. Determine el peso, utilice la densidad del material y verifique el volumen de inyección de la máquina para evitar problemas como llenado insuficiente o sobrecarga.

Consideraciones sobre la presión de inyección

Los artículos voluminosos requieren una mayor presión de inyección, similar a la fuerza adicional que se usa para amasar. Algunos artículos requieren máquinas que gestionen más presión para evitar inyecciones cortas o huecos. Cuando trabajé con una pieza gruesa, ajustar la presión lo cambió todo.

Comprender estos factores ayuda a elegir la máquina de moldeo por inyección 2 Facilita la producción y reduce los defectos: todo debe funcionar en armonía para lograr el equilibrio perfecto.

La fuerza de sujeción depende de la presión de inyección.Verdadero

La fuerza de sujeción se calcula utilizando la presión de inyección, el área proyectada y el coeficiente de seguridad.

El volumen de inyección siempre es igual al volumen teórico.FALSO

El volumen de inyección real suele ser entre el 80% y el 90% del volumen teórico.

¿Cómo influye el tamaño del molde en la selección de la máquina?

¿Alguna vez has intentado encajar una pieza grande de rompecabezas en un espacio pequeño? Es como elegir la máquina de moldeo por inyección adecuada según el tamaño del molde.

El tamaño del molde es clave al elegir una máquina de moldeo por inyección. Influye en la fuerza de sujeción, el tamaño de la plantilla y la separación entre los tirantes. Los moldes grandes requieren máquinas con mayor fuerza de sujeción. Las máquinas deben tener dimensiones adecuadas. Esto es fundamental para una producción fluida. Es fundamental mantener la calidad.

Comprensión de los requisitos de fuerza de sujeción

Imagínese intentar cerrar una puerta contra un viento fuerte. La fuerza de sujeción en el moldeo por inyección funciona de forma similar: mantiene el molde firmemente unido. Encontrar la fuerza de sujeción adecuada antes parecía como resolver un gran rompecabezas matemático. Para calcularla, considere el área proyectada del producto sobre la superficie de separación del molde. Por ejemplo, un área de producto de 10 000 mm² a una presión de inyección de 50 MPa requiere unas 65 toneladas de fuerza de sujeción, con un factor de seguridad incluido. Imagine un elefante sentado sobre el molde para asegurarse de que pueda soportar el proceso sin defectos como rebabas.

Importancia del tamaño de la plantilla y el espaciado de los tirantes

No se trata solo de sujetar; el molde debe encajar perfectamente en la máquina. Esto implica considerar el tamaño de la plantilla y la separación entre los tirantes 3. Aprendí esto con un molde de parachoques gigante que necesitaba una máquina con plantillas de gran tamaño y una separación amplia entre los tirantes. Los moldes grandes se asemejan a los vehículos grandes; requieren más espacio. Además, estas máquinas deben tener suficiente recorrido abierto y espesor de molde para facilitar la extracción del producto.

Equilibrio entre el peso del producto y el volumen de inyección

El peso del producto es como una balanza al elegir una máquina. Considere convertir el peso en volumen utilizando la densidad del material para cumplir con los requisitos de volumen de inyección 4. Fue como convertir onzas a gramos en la cocina. Un producto de 100 g con una densidad de 1,2 g/cm³ da como resultado aproximadamente 83,3 cm³, lo que requiere una máquina capaz de inyectar más de este volumen.

Consideraciones sobre la presión de inyección

Piense en los productos espesos como masa que requiere un amasado minucioso; una mayor presión ayuda a distribuir el material uniformemente, evitando bolsas de aire o defectos como golpes cortos o huecos. Cada máquina ofrece distintas presiones, por lo que comprender este aspecto es crucial para seleccionar máquinas que puedan satisfacer estas necesidades eficazmente.

Al evaluar estos factores, los fabricantes pueden elegir máquinas que se alineen perfectamente con sus necesidades de producción, optimizando tanto la eficiencia como la calidad del producto.

El área proyectada determina la fuerza de sujeción necesaria.Verdadero

La fuerza de sujeción se calcula utilizando el área proyectada del producto.

Los productos más pesados necesitan una presión de inyección más baja.FALSO

Los productos más pesados a menudo requieren una mayor presión de inyección para un moldeado adecuado.

¿Por qué el volumen de inyección es crucial para el peso del producto?

¿Alguna vez has pensado en cómo los pequeños detalles lo cambian todo en la fabricación? Descubre el mundo del volumen de inyección. Este juega un papel crucial en la creación de productos con precisión y perfección.

El volumen de inyección es vital para el peso del producto. Determina la cantidad de material que entra en el molde. Esto afecta el peso del producto terminado. Para determinar el volumen de inyección, considere el tamaño del producto, la densidad y la capacidad de la máquina. Un control preciso del volumen permite un peso estable del producto. Un peso constante es importante, ya que mantiene la calidad constante y cumple con los estándares.

Determinación del volumen de inyección

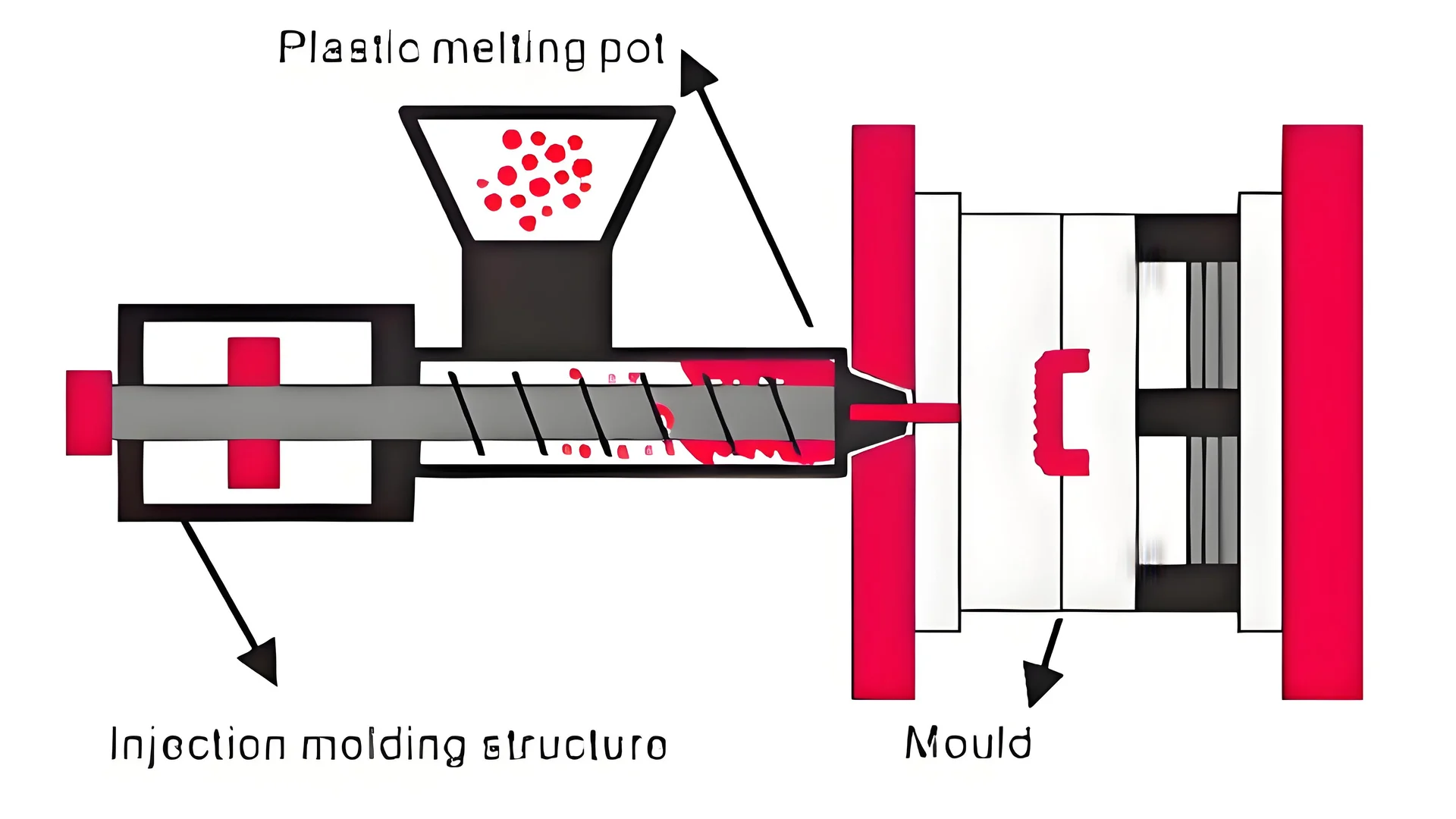

Recuerdo la primera vez que me paré frente a una enorme máquina de moldeo por inyección. Me sentí asombrado y un poco abrumado. Fue como conocer a un gigante mecánico capaz de convertir pellets de plástico en algo extraordinario. Comprender cómo el volumen de inyección 5 afecta el peso final del producto es fundamental en este proceso.

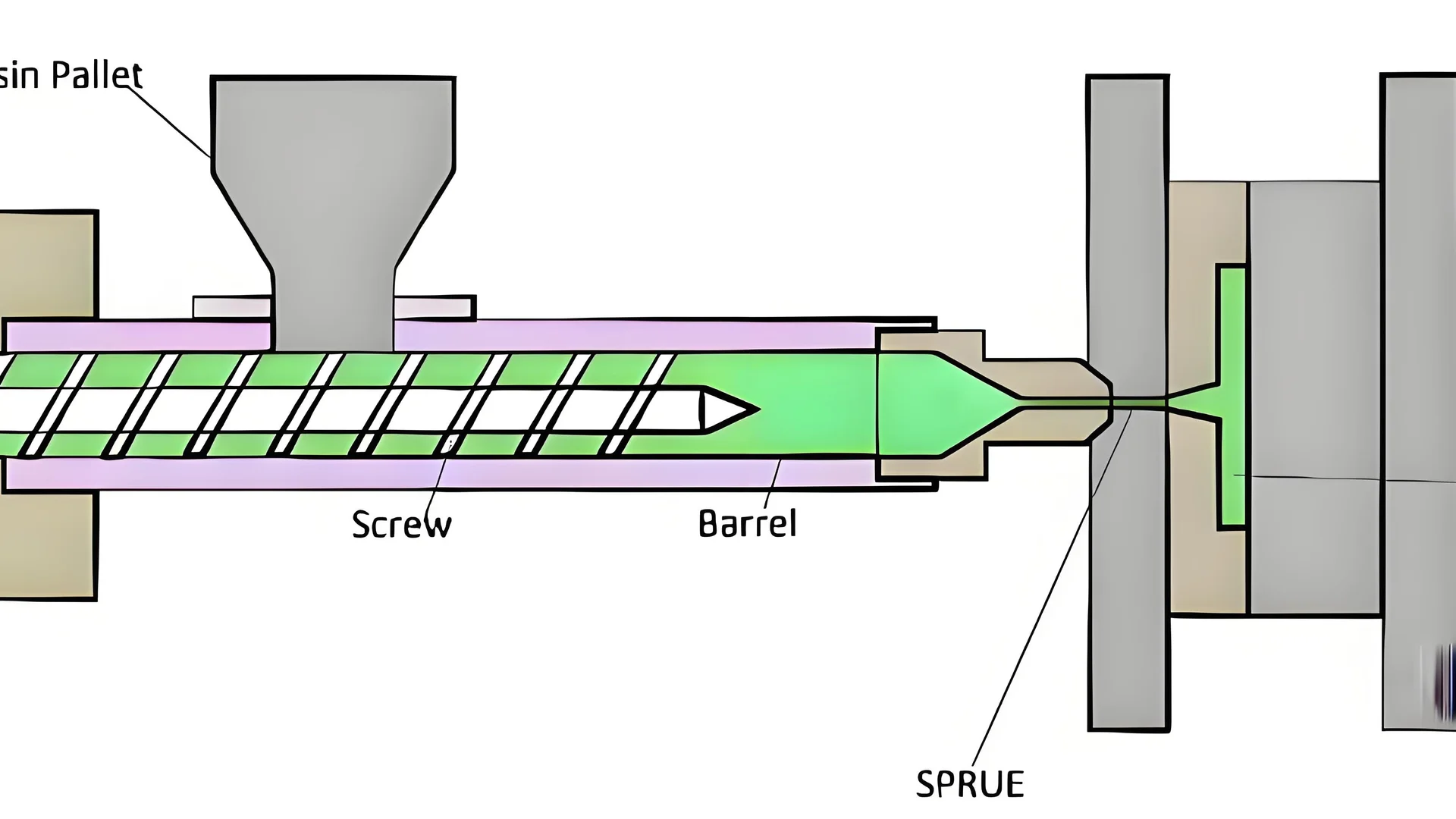

El volumen de inyección establece la cantidad exacta de material fundido que se inyecta en el molde, lo que a su vez determina el tamaño y el peso del producto final. Es como llenar una taza con la cantidad justa de agua. Si se llena muy poco, el producto queda incompleto; si se llena demasiado, se produce un desbordamiento y desperdicio. Calcular el área proyectada sobre la superficie del molde ayuda a determinar la fuerza de sujeción necesaria en una máquina. Este cálculo suele utilizar fórmulas como ( F = p \times A \times S ), donde ( p ) es la presión de inyección, ( A ) es el área proyectada y ( S ) es un coeficiente de seguridad para lograr el equilibrio perfecto.

Papel de la densidad del material

Una tarde, mientras tomaba café, reflexionaba sobre estos detalles. Me di cuenta de lo mucho que el moldeo por inyección se parece a la repostería. La harina debe medirse con precisión para que un pastel crezca perfectamente. De igual manera, se debe considerar la densidad del material para determinar el peso ideal del producto 6 . Un producto de 100 g con una densidad de 1,2 g/cm³ necesita un volumen aproximado de 83,3 cm³. Los fabricantes eligen una máquina que maneja un poco más de volumen para lograr consistencia, ya que la consistencia es clave.

Consideraciones sobre la presión de inyección

La presión de inyección me recuerda a cuando arreglaba una manguera con fugas con mi padre: ¡demasiada presión salpica agua por todas partes! De igual manera, una presión insuficiente en el moldeo produce productos incompletos. Los productos más pesados pueden requerir presiones de inyección más altas para asegurar que cada rincón de la cavidad del molde se llene por completo, evitando defectos como inyecciones cortas.

Molde y máquina a juego

Elegir la máquina adecuada es como elegir zapatos: ¡el calce perfecto lo es todo! Para productos más grandes, esto significa ajustar el molde de tamaño 7 a la máquina, igual que la zapatilla de Cenicienta le queda perfecta. Los productos más grandes requieren moldes más grandes, lo que afecta el tamaño de la plantilla y la separación de los tirantes.

Al explorar los cálculos del área proyectada, las consideraciones de densidad del material, los requisitos de presión de inyección y la compatibilidad del molde con la máquina, los fabricantes controlan el peso del producto a través de una gestión precisa del volumen de inyección, convirtiendo de manera eficiente las materias primas en productos de calidad con cada inyección.

El volumen de inyección afecta la precisión del peso del producto.Verdadero

El volumen de inyección debe coincidir con el peso del producto para garantizar la precisión.

Todos los productos requieren la misma presión de inyección.FALSO

Diferentes productos requieren diferentes presiones de inyección según el peso.

¿Cómo afecta la presión de inyección a la calidad del producto?

¿Alguna vez piensas por qué tus productos a veces son perfectos pero otras veces son un desastre total?

La presión de inyección es fundamental para la calidad del producto en el moldeo. Afecta la precisión del tamaño, el acabado de la superficie y la distribución del material. Una presión más alta llena la cavidad por completo, lo que reduce errores como inyecciones cortas. Sin embargo, una presión excesiva puede provocar rebabas y reducir la calidad del material. Es crucial encontrar el equilibrio adecuado, clave para obtener excelentes resultados.

Influencia en la precisión dimensional

La presión de inyección fue crucial en mis inicios en la fabricación. Teníamos un proyecto con productos que presentaban rebabas indeseadas en los bordes. ¡Era molesto! Un experto me comentó que el exceso de presión causaba este problema, ya que el material se salía del molde. Controlar la presión ayuda a mantener dimensiones precisas y hace mucho más que evitar inyecciones cortas o piezas incompletas.

El tamaño del producto suele afectar la presión necesaria. Por ejemplo, la selección del tonelaje de la máquina de moldeo por inyección depende del área del producto. La fórmula ( F = p \times A \times S ) calcula la fuerza de sujeción necesaria en función de la presión de inyección y otros factores 8 . Este cálculo ayuda a mantener una alta calidad.

Efecto sobre el acabado de la superficie

El acabado de la superficie es importante; es como un lazo en un regalo. Incluso las pequeñas imperfecciones no eran aceptables en un proyecto en el que trabajé. Necesitábamos la presión de inyección correcta para evitar líneas de flujo o vetas. Demasiada presión causaba hundimientos o deformaciones, lo que dificultaba mucho equilibrar la presión.

Elegir el tamaño correcto del molde y adaptarlo a la máquina de inyección fue clave. Los productos más grandes requerían una máquina con suficiente espacio tanto para el molde como para las varillas obtener resultados óptimos .

Relación con las propiedades del material

El peso es otro factor importante. Los productos pesados necesitan más presión para llenar el molde, algo que aprendí durante un proyecto con piezas de paredes gruesas donde la densidad uniforme era esencial. La masa fundida debía distribuirse uniformemente sin dejar huecos.

Comprender esto fue revelador. Calcular el volumen utilizando el peso y la densidad del material nos ayudó a seleccionar la máquina adecuada para satisfacer necesidades específicas 10 Este paso nos permitió ajustar la configuración para una mejor distribución del material, reduciendo defectos y mejorando constantemente la calidad del producto.

Una mayor presión de inyección mejora la calidad de la superficie del producto.Verdadero

El aumento de presión garantiza el llenado completo del molde, mejorando el acabado de la superficie.

Los moldes más grandes requieren máquinas de inyección más pequeñas.FALSO

Los moldes más grandes necesitan máquinas con un tamaño de plantilla y un espaciado entre los tirantes suficientes.

Conclusión

Elegir la máquina de moldeo por inyección adecuada implica combinar el tamaño del producto, el peso y la fuerza de sujeción requerida para garantizar una producción eficiente y resultados de alta calidad.

-

Descubra cómo el tamaño del molde afecta la compatibilidad de la máquina y la eficiencia de la producción. ↩

-

Descubra los factores clave para seleccionar una máquina de moldeo por inyección eficiente. ↩

-

Descubra las dimensiones adecuadas para acomodar moldes más grandes. ↩

-

Comprenda cómo adaptar la capacidad de la máquina al volumen del producto. ↩

-

Explore cómo el tamaño influye en la selección de máquinas y el uso del material. ↩

-

Obtenga una comprensión integral de esta técnica de fabricación esencial. ↩

-

Explore cómo el tamaño influye en la selección de máquinas y el uso del material. ↩

-

Conozca los cálculos que garantizan la capacidad de la máquina para lograr una calidad óptima del producto. ↩

-

Descubra cómo una combinación adecuada mejora la eficiencia del moldeo y la calidad del producto. ↩

-

Encuentre métodos para determinar la capacidad adecuada de la máquina para un moldeo efectivo. ↩