射出成形におけるオーバーフローは、単なる技術的な問題ではありません。私たちが作成する製品の品質に影響を与える可能性があります。私がこれらの課題を乗り越える方法をどのように学んだかを共有しましょう。

射出成形でのオーバーフローを防ぐには、金型設計の精度を確保し、最適な射出圧力と速度を維持し、適切な材料を選択し、装置を定期的に保守します。これらの実践により、フラッシングのリスクが軽減され、製品の品質と生産効率が向上します。

これらの基本的な手順は不可欠ですが、明らかにすべきことはさらにたくさんあります。それぞれの側面をさらに深く掘り下げて、製品の品質を向上させるだけでなく、金型や装置の寿命を延ばす微妙な戦略を探ってみましょう。

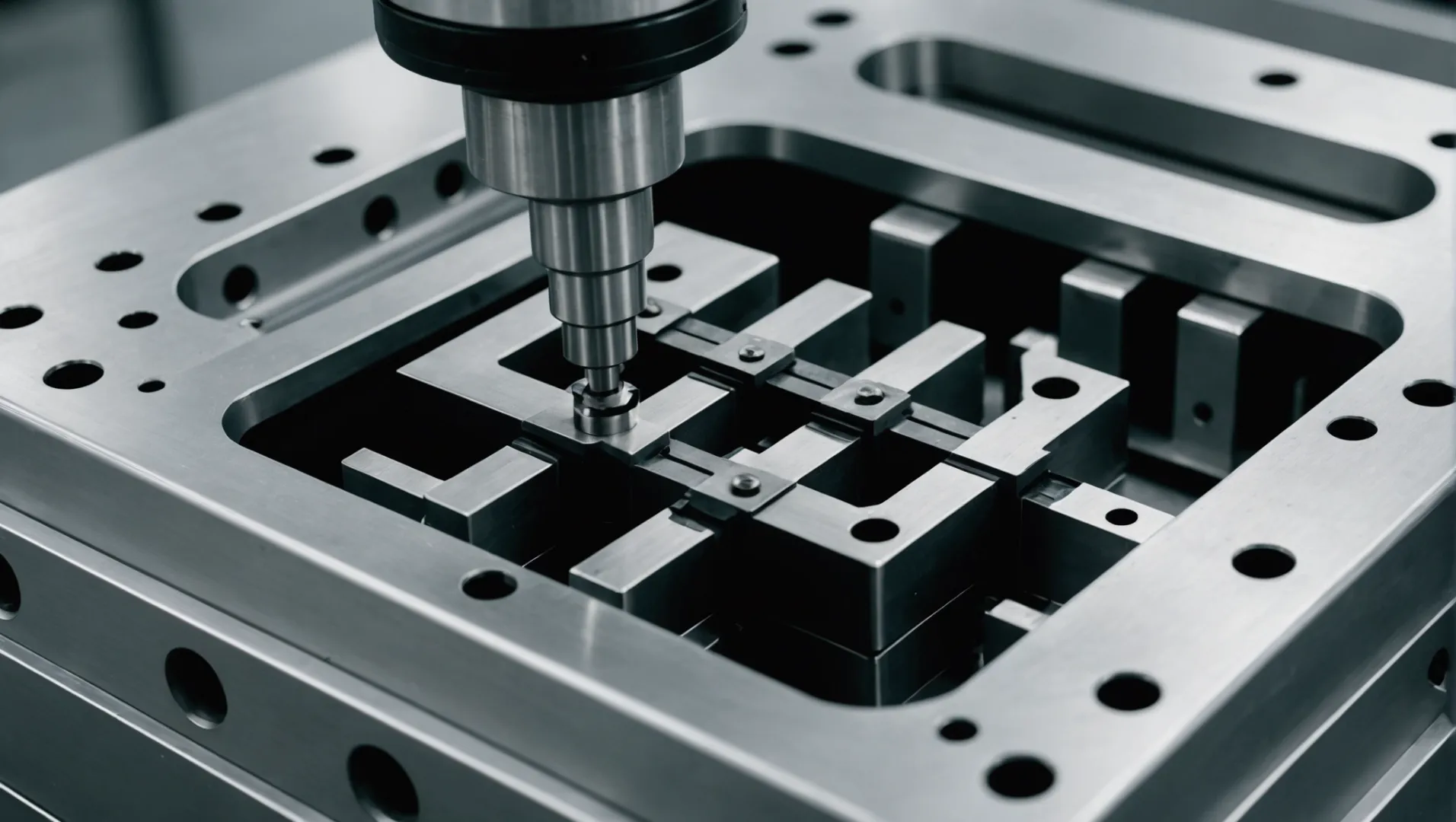

精密な金型設計により、射出成形時のオーバーフローを防止します。真実

精密な金型設計により、しっかりと密閉され、オーバーフローの原因となる隙間が減少します。

オーバーフローを防ぐために金型設計はどのような役割を果たしますか?

金型設計の複雑さを理解すると、射出成形プロセスでのオーバーフローを大幅に軽減できます。

金型の設計は、正確なパーティング面、適切なキャビティ サイズ、定期的なメンテナンスを確保することで、オーバーフローを防止する上で重要な役割を果たします。これらの要素は、しっかりとした閉鎖を維持し、バリにつながる隙間を防ぐのに役立ちます。

金型のパーティング面の精度

金型設計における主な考慮事項の 1 つは、パーティング面1。パーティング面は高い平坦度でしっかりとフィットし、オーバーフローにつながる可能性のある隙間を避けるように仕上げる必要があります。不均一または不正確な表面は、溶融プラスチックが意図したキャビティ空間から漏れ出すフラッシングを引き起こすことで知られています。定期的なチェックと微調整により、これらの表面を最適な状態に保つことができます。

適切な金型キャビティ設計

オーバーフローを回避するには、適切に設計された金型キャビティが不可欠です。キャビティのサイズは、製品のサイズ要件に従って綿密に計算する必要があります。キャビティが指定された寸法から逸脱しないようにするには、厳密な公差管理が必要です。逸脱するとオーバーフローが発生する可能性があります。たとえば、薄肉製品用に正確な公差で金型を設計すると、充填すべきではない領域に余分な材料が充填されるのを防ぐことができます。

| 側面 | 重要性 |

|---|---|

| パーティングサーフェスフィット | しっかりと閉まるようにします |

| キャビティサイズ | 材料の過剰を防ぎます |

| 公差制御 | 偏差を軽減します |

金型メンテナンスの重要性

定期的なメンテナンスは設計そのものと同じくらい重要です。特にスライダーやガイドピラーなどのアクティブな部品の摩耗をチェックすることは非常に重要です。摩耗した部品は閉鎖精度に影響を及ぼし、隙間が生じてオーバーフローが発生する可能性があります。さらに、各生産サイクル後に金型のパーティング面から残留物を除去すると、将来の操作中に完全なシールを維持するのに役立ちます。

ケーススタディ: 設計によるフラッシングの削減

頻繁に点滅する問題に直面している企業を考えてみましょう。金型設計を再調整してより緊密な分割面を組み込み、厳格な洗浄スケジュールを維持することで、オーバーフロー事故を 40% 削減することに成功しました。この例では、戦略的な設計調整が生産の品質と効率にどのように具体的な影響を与える可能性があるかを強調しています。

要約すると、金型設計は射出成形中のオーバーフローを防ぐための基礎となります。定期的な検査とメンテナンス2 、および正確な設計仕様により、金型が効率的に機能し、バリなどの欠陥のない高品質の製品が生産されることが保証されます。

正確なパーティング面により、金型のオーバーフローを防ぎます。真実

パーティング面の精度により、隙間を防ぎ、しっかりと密閉されます。

オーバーフロー防止のため定期的な金型メンテナンスが不要です。間違い

メンテナンスにより、隙間やオーバーフローの原因となる磨耗を防ぎます。

射出圧力と射出速度はどのように最適化できるのでしょうか?

射出圧力と射出速度の最適化は、欠陥を最小限に抑えて射出成形プロセスの効率を高めるために不可欠です。

射出圧力と射出速度を最適化するには、材料特性、製品設計、プロセス段階に基づいて設定を調整します。多段階の圧力と段階的な速度制御を採用することで、製品の品質を大幅に向上させ、欠陥を減らすことができます。

射出圧力を理解する

射出圧力は、金型キャビティを効率的に充填する上で極めて重要な役割を果たします。製品仕様3 、材料特性、金型の複雑さに基づいて圧力のバランスを取ることです

-

低圧力と高圧: 圧力が低いと充填が不完全になり、部品が脆弱になる可能性がありますが、圧力が高いとフラッシングなどの欠陥が発生するリスクが高まります。薄肉製品の場合は、オーバーフローを防ぐために圧力を低く調整してください。

-

多段階圧力: 多段階射出圧力アプローチを使用すると、金型キャビティを低い初期圧力で満たしてから、徐々に圧力を高めることができます。この方法では、材料が均一に分配されるようにしながら、オーバーフローのリスクを最小限に抑えます。

射出速度の調整

射出速度は、金型への材料の流れに影響を与えます。圧力と同様に、材料の特性と金型の設計を補完する適切な速度を見つけることが重要です。

-

適切な速度の選択: 製品の形状、サイズ、材質の特性に合わせて射出速度を選択します。複雑なデザインの場合は、速度を遅くすると不均一な充填が防止されます。

-

セグメント化された射出速度: セグメント化された速度制御を実装すると、射出がフェーズに分割され、各段階でカスタマイズされた速度調整が可能になります。このアプローチは、流れのダイナミクスをより適切に管理し、潜在的な欠陥を減らすのに役立ちます。

実践例:多段圧力と分割速度

厚さが異なる複雑な金型があるシナリオを考えてみましょう。多段加圧システムの採用により:

- 初期充填: 応力マークや反りを生じさせずに厚い部分を充填するには、低い圧力から始めます。

- 二次充填: 圧力を上げて、薄い部分が完全に充填されるようにします。

セグメント化された速度制御の場合:

- 複雑なセクションをスムーズに埋めるには、遅い速度から始めてください。

- 品質を損なうことなくペースを維持するために、急速な充填が必要な領域の速度を徐々に上げます。

多段階圧力とセグメント化された速度制御の相乗効果により、製品の品質が向上するだけでなく、摩耗が軽減されて金型の寿命も延長されます。

監視と調整の重要性

継続的な監視と調整が重要です。リアルタイム監視システムを採用して、温度変動4や機器の摩耗などのパラメータを追跡します。

これらの側面を定期的に確認することで、プロセスが最適な状態に保たれ、材料特性や環境条件の変化に適応できるようになります。

射出圧力と射出速度の最適化により、生産効率が向上するだけでなく、無駄が削減され、製品の品質も向上します。

多段加圧により成形不良を軽減します。真実

多段階の圧力を使用することで、初期充填と二次充填のバランスが取れ、欠陥が減少します。

高い射出速度は複雑な設計に最適です。間違い

不均一な充填を防ぐため、複雑なデザインの場合は速度を遅くする方が適しています。

射出成形において材料の選択が重要なのはなぜですか?

射出成形に適した材料を選択することは、製品の品質と生産効率を確保するために非常に重要です。

射出成形における材料の選択は、製品の構造的完全性、美的品質、製造効率に直接影響するため、非常に重要です。適切な材料を選択すると、最適な流量特性が保証され、フラッシングなどの欠陥が最小限に抑えられ、製品の機能要件と一致します。

材料の特性を理解する

射出成形5を選択する場合、その特性を理解することが基本です。プラスチックは、熱安定性、機械的強度、流動特性の点で大きく異なります。たとえば、ポリプロピレン (PP) などの材料は耐薬品性と柔軟性で好まれますが、ポリカーボネート (PC) は高い耐衝撃性と光学的透明性で選ばれます。

-

熱特性: 材料は、成形中に発生する熱に劣化することなく耐える必要があります。たとえば、PEEK のような材料は高温に耐えられるため、産業用途に適しています。

-

機械的強度: 材料は、製品の機能的要求を満たすのに十分な強度を備えていなければなりません。 ABS は、強度と靭性が重要な場合によく使用されます。

材料の流動性の影響

流動性は、材料が金型キャビティにどの程度うまく充填されるかを決定します。適切な流動性を備えたプラスチックを選択すると、均一性が確保され、欠陥が減少します。ナイロンなどの流動性の高い材料は複雑な形状に最適ですが、バリ6 。

| 材料 | 流動性 | 一般的なアプリケーション |

|---|---|---|

| ポリプロピレン(PP) | 高い | 包装、自動車部品 |

| ABS | 中くらい | 電子機器、家電製品の筐体 |

| ポリカーボネート(PC) | 低い | レンズ、安全ヘルメット |

製品の美しさとパフォーマンスへの影響

材料の選択は、構造的な側面だけでなく、製品の外観や性能にも影響します。プラスチックにはさまざまな仕上げや色があり、製品の最終的な外観に影響を与えます。家庭用電化製品など、高い美的価値が要求される製品の場合、アクリルのような素材を選択すると、透明性と光沢を高めることができます。

さらに、一部のアプリケーションでは、耐紫外線性や導電性などの特定の性能特性が要求されます。 PVDF などの材料は、耐薬品性と電気絶縁性が必要な用途に使用されます。

- 審美的な品質: 材料は設計仕様と一致し、最終製品が視覚的な期待を確実に満たす必要があります。

- 性能要件: 特定の環境条件または機能条件を満たすために、特殊なプラスチックが選択されます。

これらの要素を考慮することで、メーカーは生産効率と製品の品質を大幅に向上させながら、欠陥を最小限に抑え、製品と製造装置の両方の寿命を延ばすことができます。

ポリプロピレンは、衝撃の多い用途に最適です。間違い

高い耐衝撃性を得るには、ポリプロピレンではなくポリカーボネートが好ましい。

ABSは高い靭性が要求される製品に使用されます。真実

ABS はその強度と靭性で知られており、耐久性のある製品に適しています。

装置のメンテナンスは射出成形の品質にどのような影響を与えますか?

定期的な装置のメンテナンスは、バリなどの欠陥を防止し、一貫性を向上させることで射出成形製品の品質を確保する上で極めて重要です。

射出成形における装置のメンテナンスは、機械の精度、安定性、適切な機能を保証し、製品の品質に直接影響します。スクリュー、バレル、ノズルなどのコンポーネントの定期的なチェックとパラメータ調整は、欠陥を回避し、最適な生産効率を維持するために不可欠です。

定期的な設備点検の重要性

射出成形機は多数の可動部品を備えた複雑なシステムであり、それぞれの可動部品が最終製品の全体的な品質に貢献します。定期的なメンテナンスチェック7 により、スクリュー、バレル、ノズルなどのコンポーネントが最適に機能していることが確認されます。スクリューやバレルが摩耗すると、材料の流れが不安定になり、製品の欠陥が生じる可能性があります。

さらに、これらのコンポーネントの正確な位置合わせは、機械の安定性と精度を維持するために非常に重要です。アライメントがずれていると、成形時の圧力分布が不均一になり、バリや充填不完全などの不良が発生することがあります。

パラメータの調整

機械パラメータの正確な調整は、装置メンテナンスのもう 1 つの重要な側面です。これらのパラメータには、射出圧力、速度、温度が含まれます。正確に設定されていない場合、欠陥や非効率的な生産サイクルが発生する可能性があります。たとえば、圧力設定が不適切だと過度のバリが発生する可能性があり、温度制御が不適切だと材料の特性が変化し、最終製品の強度や外観に影響を与える可能性があります。

| パラメータ | 製品の品質への影響 |

|---|---|

| プレッシャー | 材料の流れを制御します。過剰なフラッシュを防ぐ |

| スピード | 充填時間に影響します。薄肉品には重要 |

| 温度 | 材料の粘度と製品の仕上がりに影響を与える |

潤滑と清掃の実践

可動部品に定期的に潤滑油を供給すると、摩擦と摩耗が軽減され、機械の寿命が延びます。同時に、徹底的な洗浄により、次の生産実行を妨げる可能性のある材料の残留物がないことが保証されます。望ましくない汚染を避けるために、金型の分割面や通気口などの重要な領域に重点を置いて洗浄を行う必要があります。

結論

要約すると、高品質の生産を維持するには、射出成形における装置のこまめなメンテナンスが不可欠です。機械を正確に調整し、定期的にメンテナンスすることで、メーカーは欠陥を防止し、製品の一貫性を高めることができます。

設備メンテナンスの微妙な違いを理解することは、品質管理に役立つだけでなく、全体的な生産効率と費用対効果も向上します。

定期的なメンテナンスにより、射出成形の不良を防ぎます。真実

定期的なメンテナンスにより機械の精度が確保され、バリなどの不具合が軽減されます。

コンポーネントの位置がずれていても、射出成形の品質には影響しません。間違い

アライメントがずれると圧力ムラが発生し、バリなどの不具合が発生します。

結論

これらの戦略を実装すると、射出成形におけるオーバーフローの問題を大幅に軽減できます。プロセスを改善し、機器を保守することにより、メーカーは製品の品質と業務効率を向上させ、より良い結果をもたらすことができます。

-

精度がどのように隙間を防ぎ、製品の品質を確保するかを調べてください。: 適切なパーティング面を選択すると、金型構造が簡素化され、プラスチック製品の成形とリリースが容易になります。 ↩

-

一貫したメンテナンスが金型の寿命を延ばし、欠陥を防ぐ理由を学びましょう。定期的かつ注意深く射出成形金型をメンテナンスすることで、部品の故障を防ぎ、射出成形プログラムの全体的なコストを削減できます。 ↩

-

製品仕様が最適な射出圧力設定にどのように影響するかをご覧ください。圧力が低すぎると金型の充填が不完全になり、ボイドやエアポケットが発生します。これらの影響により、製品の構造的完全性が弱まります… ↩

-

最適な状態を維持するための監視システムの利点を発見してください。: Mold-Masters SmartMOLD は、射出成形を推進するためのリアルタイム データを提供するプラスチック業界専用のクラウドベースのソフトウェア プラットフォームです。 ↩

-

さまざまな材料特性が射出成形の結果にどのように影響するかを調べてください。: その他の材料特性。特定の用途では、熱的および機械的特性以外の特性が重要になる場合があります。これらには、次のような電気的特性が含まれます… ↩

-

バリなどの欠陥の防止における流動性の役割について学びます。温度が高くなると、粘度が低下するため流体が漏れやすくなり、その結果、射出成形のバリが発生する可能性が高くなります。 ↩

-

一貫した製品品質を実現するための定期メンテナンスの利点を確認してください。: 定期的かつ慎重な射出成形金型のメンテナンスにより、部品の故障を防ぎ、射出成形プログラムの全体的なコストを削減できます。 ↩