Le débordement en moulage par injection n'est pas qu'un simple incident technique ; il peut impacter la qualité de nos produits. Je vais vous expliquer comment j'ai appris à surmonter ces difficultés.

Pour éviter les bavures lors du moulage par injection, il est essentiel de veiller à la précision de la conception du moule, de maintenir des pressions et des vitesses d'injection optimales, de sélectionner des matériaux appropriés et d'entretenir régulièrement les équipements. Ces pratiques réduisent les risques de bavures, améliorant ainsi la qualité du produit et l'efficacité de la production.

Bien que ces étapes fondamentales soient essentielles, il reste encore beaucoup à découvrir. Approfondissons chaque aspect et explorons des stratégies nuancées qui non seulement améliorent la qualité des produits, mais prolongent également la durée de vie de vos moules et équipements.

La conception précise du moule empêche les débordements lors du moulage par injection.Vrai

La précision de la conception du moule garantit une étanchéité parfaite, réduisant ainsi les espaces susceptibles de provoquer des débordements.

- 1. Quel rôle joue la conception du moule dans la prévention des débordements ?

- 2. Comment optimiser la pression et la vitesse d'injection ?

- 3. Pourquoi le choix des matériaux est-il crucial en moulage par injection ?

- 4. Comment la maintenance des équipements influence-t-elle la qualité du moulage par injection ?

- 5. Conclusion

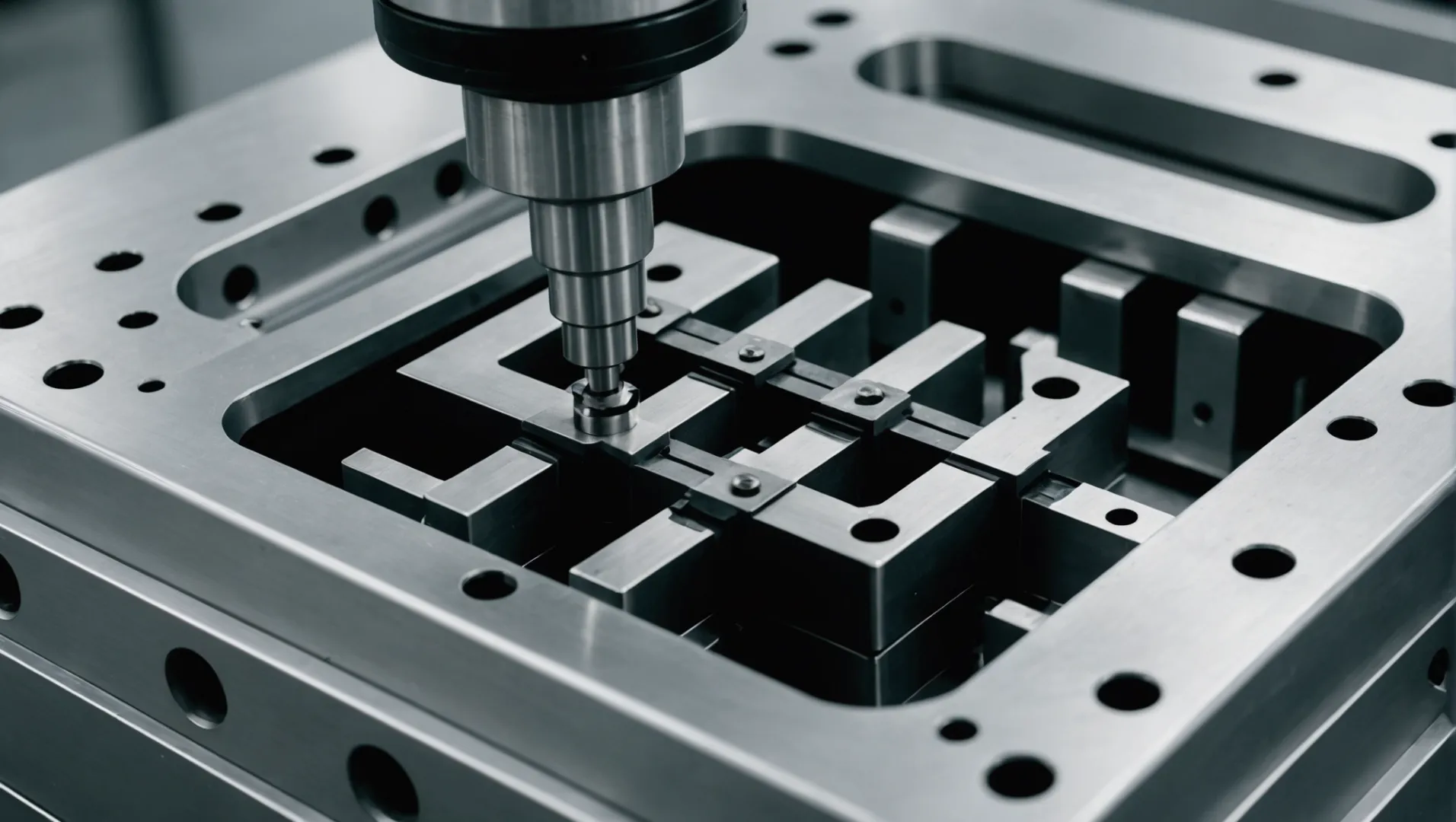

Quel rôle joue la conception du moule dans la prévention des débordements ?

Comprendre les subtilités de la conception des moules peut considérablement atténuer les débordements dans les processus de moulage par injection.

La conception du moule joue un rôle crucial dans la prévention des débordements en garantissant des surfaces de joint précises, des dimensions de cavité appropriées et un entretien régulier. Ces facteurs contribuent à assurer une étanchéité parfaite et à éviter les interstices susceptibles d'entraîner des bavures.

Précision des surfaces de séparation des moules

L'un des principaux aspects de la conception d'un moule est la précision des surfaces de jointure¹ . Ces surfaces doivent s'ajuster parfaitement et présenter une planéité et une finition irréprochables afin d'éviter tout jeu susceptible d'entraîner des débordements. Les surfaces irrégulières ou imprécises sont connues pour provoquer des bavures, c'est-à-dire des écoulements de plastique fondu hors de la cavité prévue. Des contrôles réguliers et des réglages précis permettent de maintenir ces surfaces en parfait état.

Conception appropriée de la cavité du moule

Une cavité de moule bien conçue est essentielle pour éviter les débordements. Ses dimensions doivent être calculées avec précision en fonction des exigences dimensionnelles du produit. Un contrôle rigoureux des tolérances est nécessaire pour garantir que la cavité respecte les dimensions spécifiées, ce qui pourrait entraîner des débordements. Par exemple, la conception d'un moule avec des tolérances exactes pour les produits à parois fines permet d'éviter que le matériau en excès ne remplisse des zones non prévues.

| Aspect | Importance |

|---|---|

| Ajustement de la surface de séparation | Assure une fermeture étanche |

| Taille de la cavité | Empêche les excès de matière |

| Contrôle de tolérance | Réduit l'écart |

Importance de l'entretien des moisissures

Un entretien régulier est aussi crucial que la conception elle-même. Il est essentiel de contrôler l'usure, notamment des pièces mobiles comme les coulisseaux et les piliers de guidage. Des pièces usées peuvent affecter la précision de fermeture et créer des jeux propices aux débordements. De plus, le nettoyage des résidus sur la surface de joint du moule après chaque cycle de production contribue à garantir une étanchéité parfaite lors des opérations ultérieures.

Étude de cas : Réduction des bavures grâce à la conception

Prenons l'exemple d'une entreprise confrontée à des problèmes fréquents de bavures. En recalibrant la conception de ses moules pour obtenir des surfaces de joint plus étroites et en appliquant un programme de nettoyage rigoureux, elle a réussi à réduire de 40 % les incidents de débordement. Cet exemple illustre comment des ajustements stratégiques de conception peuvent avoir un impact concret sur la qualité et l'efficacité de la production.

En résumé, la conception des moules est essentielle pour prévenir les débordements lors du moulage par injection. Un contrôle et un entretien réguliers² , associés à des spécifications de conception précises, garantissent le bon fonctionnement des moules et la production de pièces de haute qualité exemptes de défauts tels que les bavures.

Des surfaces de séparation précises empêchent le débordement du moule.Vrai

La précision des surfaces de séparation assure une fermeture étanche, évitant ainsi les interstices.

Un entretien régulier des moisissures n'est pas nécessaire pour éviter les débordements.FAUX

L'entretien permet d'éviter l'usure qui pourrait provoquer des interstices et des débordements.

Comment optimiser la pression et la vitesse d'injection ?

L'optimisation de la pression et de la vitesse d'injection est essentielle pour minimiser les défauts et améliorer l'efficacité du processus de moulage par injection.

Pour optimiser la pression et la vitesse d'injection, ajustez les paramètres en fonction des propriétés du matériau, de la conception du produit et des étapes du processus. L'utilisation d'une régulation de pression multi-étapes et d'une vitesse segmentée permet d'améliorer significativement la qualité du produit et de réduire les défauts.

Comprendre la pression d'injection

La pression d'injection joue un rôle essentiel dans le remplissage efficace de la cavité du moule. L'enjeu principal est d'équilibrer cette pression en fonction des spécifications du produit , des propriétés du matériau et de la complexité du moule.

-

Pression faible ou élevée : une pression trop faible peut entraîner un remplissage incomplet et fragiliser les pièces, tandis qu’une pression trop élevée augmente les risques de défauts tels que les bavures. Pour les produits à parois fines, réduisez la pression afin d’éviter tout débordement.

-

Injection multi-étapes : L’injection multi-étapes permet de remplir la cavité du moule avec une pression initiale plus faible avant de l’augmenter progressivement. Cette méthode minimise le risque de débordement tout en assurant une répartition homogène du matériau.

Réglage de la vitesse d'injection

La vitesse d'injection influe sur le flux de matière dans le moule. Tout comme pour la pression, il s'agit de trouver la vitesse optimale qui corresponde aux propriétés du matériau et à la conception du moule.

-

Sélection de la vitesse appropriée : Choisissez une vitesse d’injection adaptée à la forme, à la taille et aux propriétés du matériau du produit. Pour les motifs complexes, une vitesse plus lente évite un remplissage irrégulier.

-

Vitesse d'injection segmentée : La mise en œuvre d'une commande de vitesse segmentée divise l'injection en phases, permettant des ajustements de vitesse adaptés à chaque étape. Cette approche contribue à une meilleure gestion de la dynamique des fluides, réduisant ainsi les risques de défauts.

Exemple pratique : Pression multi-étapes et vitesse segmentée

Prenons l'exemple d'un moule complexe à épaisseur variable. En utilisant un système de pression à plusieurs étages :

- Remplissage initial : Commencez par une pression plus faible pour remplir les sections les plus épaisses sans provoquer de marques de tension ni de déformation.

- Remplissage secondaire : Augmenter la pression pour garantir que les zones plus fines soient complètement remplies.

Pour la régulation de vitesse segmentée :

- Commencez par une vitesse plus lente pour remplir les sections complexes de manière homogène.

- Augmenter progressivement la vitesse dans les zones nécessitant un remplissage rapide afin de maintenir le rythme sans compromettre la qualité.

La synergie entre la pression multi-étapes et le contrôle de vitesse segmenté améliore non seulement la qualité du produit, mais prolonge également la durée de vie du moule en réduisant l'usure.

L'importance du suivi et de l'ajustement

Une surveillance et un ajustement constants sont essentiels. Utilisez des systèmes de surveillance en temps réel pour suivre des paramètres tels que les fluctuations de température et l'usure des équipements.

Un examen régulier de ces aspects permet de garantir que le processus reste dans des conditions optimales, en s'adaptant à tout changement des propriétés des matériaux ou des conditions environnementales.

L'optimisation de la pression et de la vitesse d'injection permet non seulement d'accroître l'efficacité de la production, mais aussi de réduire le gaspillage et d'améliorer la qualité du produit.

La pression multi-étapes réduit les défauts de moulage.Vrai

L'utilisation d'un système de pression multi-étapes équilibre le remplissage initial et secondaire, réduisant ainsi les défauts.

Une vitesse d'injection élevée est idéale pour les motifs complexes.FAUX

Pour les motifs complexes, il est préférable d'utiliser une vitesse plus lente afin d'éviter un remplissage irrégulier.

Pourquoi le choix des matériaux est-il crucial en moulage par injection ?

Le choix du matériau approprié pour le moulage par injection est essentiel pour garantir la qualité du produit et l'efficacité de la production.

Le choix du matériau en moulage par injection est crucial car il influe directement sur l'intégrité structurelle, la qualité esthétique et l'efficacité de la production. Choisir le bon matériau garantit des caractéristiques d'écoulement optimales, minimise les défauts tels que les bavures et répond aux exigences fonctionnelles du produit.

Comprendre les propriétés des matériaux

Lors du choix des matériaux pour le moulage par injection , il est fondamental de bien comprendre leurs propriétés. Les plastiques présentent une grande variabilité en termes de stabilité thermique, de résistance mécanique et de propriétés d'écoulement. Par exemple, le polypropylène (PP) est privilégié pour sa résistance chimique et sa flexibilité, tandis que le polycarbonate (PC) est choisi pour sa haute résistance aux chocs et sa transparence.

-

Propriétés thermiques : Les matériaux doivent résister à la chaleur générée lors du moulage sans se dégrader. Par exemple, des matériaux comme le PEEK supportent des températures élevées, ce qui les rend adaptés aux applications industrielles.

-

Résistance mécanique : Le matériau doit posséder une résistance suffisante pour répondre aux exigences fonctionnelles du produit. L’ABS est couramment utilisé lorsque la résistance et la ténacité sont essentielles.

L'impact de la fluidité des matériaux

La fluidité détermine la qualité du remplissage de la cavité du moule par le matériau. Choisir un plastique à la fluidité adaptée garantit l'uniformité et réduit les défauts. Les matériaux à haute fluidité, comme le nylon, sont idéaux pour les formes complexes, mais leur mise en œuvre peut nécessiter un contrôle rigoureux afin d'éviter les bavures .

| Matériel | Fluidité | Applications courantes |

|---|---|---|

| Polypropylène (PP) | Haut | Emballage, composants automobiles |

| ABS | Moyen | Boîtiers électroniques et d'appareils électroménagers |

| Polycarbonate (PC) | Faible | Lentilles, casques de sécurité |

Influence sur l'esthétique et les performances du produit

Le choix du matériau influe non seulement sur la structure, mais aussi sur l'apparence et les performances du produit. Les plastiques se déclinent en différentes finitions et couleurs, ce qui a un impact sur l'aspect final. Pour les produits exigeant une grande valeur esthétique, comme l'électronique grand public, opter pour un matériau tel que l'acrylique permet d'améliorer la clarté et la brillance.

De plus, certaines applications exigent des caractéristiques de performance spécifiques, telles que la résistance aux UV ou la conductivité électrique. Des matériaux comme le PVDF sont utilisés pour les applications nécessitant une résistance chimique et une isolation électrique.

- Qualité esthétique : Les matériaux doivent être conformes aux spécifications de conception, afin de garantir que le produit final réponde aux attentes visuelles.

- Exigences de performance : Des plastiques spécialisés sont choisis pour répondre à des conditions environnementales ou fonctionnelles spécifiques.

En tenant compte de ces facteurs, les fabricants peuvent améliorer considérablement leur efficacité de production et la qualité de leurs produits, tout en minimisant les défauts et en prolongeant la durée de vie du produit et des équipements de fabrication.

Le polypropylène est idéal pour les applications à fort impact.FAUX

Pour une résistance élevée aux chocs, on préfère le polycarbonate au polypropylène.

L'ABS est utilisé pour les produits nécessitant une grande robustesse.Vrai

L'ABS est reconnu pour sa résistance et sa robustesse, ce qui le rend adapté aux produits durables.

Comment la maintenance des équipements influence-t-elle la qualité du moulage par injection ?

L'entretien régulier des équipements est essentiel pour garantir la qualité des produits moulés par injection en prévenant les défauts tels que les bavures et en améliorant la régularité.

La maintenance des équipements de moulage par injection garantit la précision, la stabilité et le bon fonctionnement des machines, influençant directement la qualité des produits. Des contrôles réguliers des composants tels que les vis, les cylindres et les buses, ainsi que des ajustements des paramètres, sont essentiels pour éviter les défauts et maintenir une productivité optimale.

Importance des contrôles réguliers de l'équipement

Les presses à injecter sont des systèmes complexes comportant de nombreuses pièces mobiles, chacune contribuant à la qualité globale du produit final. Des contrôles de maintenance réguliers garantissent le fonctionnement optimal de composants tels que les vis, les cylindres et les buses. Une vis ou un cylindre usé peut entraîner un flux de matière irrégulier, susceptible de produire des pièces défectueuses.

De plus, un alignement précis de ces composants est essentiel pour garantir la stabilité et la précision de la machine. Un mauvais alignement peut entraîner une répartition inégale de la pression lors du moulage, provoquant des défauts tels que des bavures ou un remplissage incomplet.

Réglages des paramètres

Le réglage précis des paramètres de la machine est un autre aspect crucial de la maintenance des équipements. Ces paramètres comprennent la pression d'injection, la vitesse et la température. Un réglage incorrect peut entraîner des défauts ou des cycles de production inefficaces. Par exemple, un réglage de pression incorrect peut provoquer des bavures excessives, tandis qu'un contrôle inadéquat de la température peut altérer les propriétés du matériau, affectant ainsi la résistance et l'aspect du produit fini.

| Paramètre | Impact sur la qualité des produits |

|---|---|

| Pression | Contrôle le flux de matière ; empêche les flashs excessifs |

| Vitesse | Influe sur le temps de remplissage ; crucial pour les articles à parois minces |

| Température | Influence la viscosité du matériau et l'aspect du produit |

Pratiques de lubrification et de nettoyage

La lubrification régulière des pièces mobiles réduit la friction et l'usure, prolongeant ainsi la durée de vie des machines. Parallèlement, un nettoyage minutieux garantit l'absence de résidus de matériaux susceptibles de perturber la production suivante. Les pratiques de nettoyage doivent se concentrer sur les zones critiques telles que la surface de joint du moule et les évents afin d'éviter toute contamination indésirable.

Conclusion

En résumé, un entretien rigoureux des équipements de moulage par injection est essentiel pour garantir une production de haute qualité. En veillant à ce que les machines soient correctement réglées et entretenues régulièrement, les fabricants peuvent prévenir les défauts et améliorer la constance de leurs produits.

Comprendre les subtilités de la maintenance des équipements contribue non seulement au contrôle de la qualité, mais améliore également l'efficacité globale de la production et sa rentabilité.

Un entretien régulier permet d'éviter les défauts de moulage par injection.Vrai

Un entretien régulier garantit la précision de la machine et réduit les défauts tels que les bavures.

Un mauvais alignement des composants n'affecte pas la qualité du moulage par injection.FAUX

Un mauvais alignement provoque une pression inégale, entraînant des défauts tels que des bavures.

Conclusion

La mise en œuvre de ces stratégies peut réduire considérablement les problèmes de débordement lors du moulage par injection. En optimisant les procédés et en assurant la maintenance des équipements, les fabricants peuvent améliorer la qualité des produits et l'efficacité opérationnelle, ce qui se traduit par de meilleurs résultats.

-

Découvrez comment la précision permet d'éviter les défauts et de garantir la qualité du produit : grâce à un choix judicieux de la surface de joint, la structure du moule est simplifiée, ce qui facilite le moulage et le démoulage de la pièce en plastique ↩

-

Découvrez pourquoi un entretien régulier prolonge la durée de vie des moules et prévient les défauts : un entretien régulier et minutieux des moules d’injection peut prévenir les défaillances de pièces et réduire le coût global de votre programme de moulage par injection. ↩

-

Découvrez comment les spécifications du produit influencent les réglages optimaux de la pression d'injection : une pression trop faible entraîne un remplissage incomplet du moule, créant des vides et des bulles d'air. Ces phénomènes fragilisent l'intégrité structurelle du produit… ↩

-

Découvrez les avantages des systèmes de surveillance pour le maintien de conditions optimales : Mold-Masters SmartMOLD est une plateforme logicielle cloud dédiée à l’industrie des plastiques, fournissant des données en temps réel pour optimiser le moulage par injection… ↩

-

Découvrez comment les différentes propriétés des matériaux influencent les résultats du moulage par injection : Autres propriétés des matériaux. Des propriétés autres que thermiques et mécaniques peuvent être importantes dans certaines applications. Il s’agit notamment des propriétés électriques… ↩

-

Découvrez le rôle de la fluidité dans la prévention des défauts tels que les bavures : une température plus élevée rend le fluide plus susceptible de fuir en raison d'une viscosité plus faible et augmente ainsi les risques de bavures lors du moulage par injection. ↩

-

Découvrez les avantages d'un entretien régulier pour une qualité de produit constante : un entretien régulier et minutieux des moules d'injection peut prévenir les défaillances de pièces et réduire le coût global de votre programme de moulage par injection. ↩