El desbordamiento en el moldeo por inyección no es sólo un problema técnico; puede afectar la calidad de los productos que creamos. Permítanme compartirles cómo aprendí a afrontar estos desafíos.

Para evitar el desbordamiento en el moldeo por inyección, garantice la precisión en el diseño del molde, mantenga presiones y velocidades de inyección óptimas, seleccione los materiales adecuados y dé servicio al equipo con regularidad. Estas prácticas reducen el riesgo de flasheo, mejorando la calidad del producto y la eficiencia de la producción.

Si bien estos pasos fundamentales son esenciales, hay mucho más por descubrir. Profundicemos en cada aspecto y exploremos estrategias matizadas que no solo mejoran la calidad del producto sino que también prolongan la vida útil de sus moldes y equipos.

El diseño preciso del molde evita el desbordamiento en el moldeo por inyección.Verdadero

La precisión en el diseño del molde garantiza cierres herméticos, lo que reduce los espacios que provocan el desbordamiento.

- 1. ¿Qué papel juega el diseño de moldes en la prevención del desbordamiento?

- 2. ¿Cómo se pueden optimizar la presión y la velocidad de inyección?

- 3. ¿Por qué es crucial la selección de materiales en el moldeo por inyección?

- 4. ¿Cómo influye el mantenimiento del equipo en la calidad del moldeo por inyección?

- 5. Conclusión

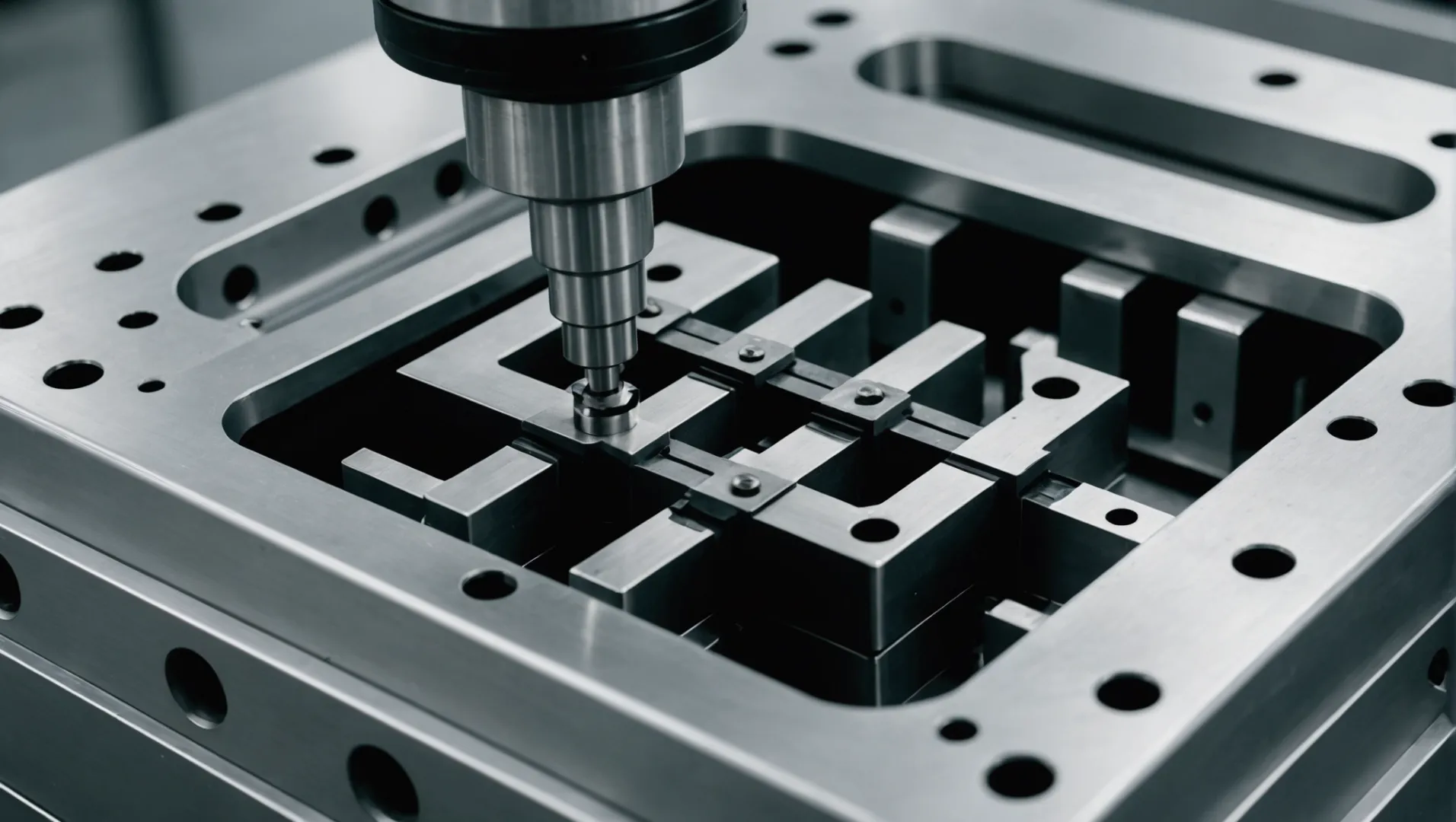

¿Qué papel juega el diseño de moldes en la prevención del desbordamiento?

Comprender las complejidades del diseño de moldes puede mitigar significativamente el desbordamiento en los procesos de moldeo por inyección.

El diseño del molde juega un papel crucial en la prevención del desbordamiento al garantizar superficies de separación precisas, tamaños de cavidad adecuados y un mantenimiento regular. Estos factores ayudan a mantener cierres herméticos y evitar espacios que provoquen tapajuntas.

Precisión en las superficies de separación de moldes

Una de las consideraciones principales en el diseño de moldes es garantizar la precisión de las superficies de separación 1 . La superficie de separación debe encajar perfectamente con gran planitud y acabado para evitar espacios que puedan provocar desbordes. Las superficies irregulares o imprecisas son conocidas por provocar destellos, donde el plástico fundido se escapa del espacio de la cavidad previsto. Los controles y ajustes periódicos pueden mantener estas superficies en óptimas condiciones.

Diseño apropiado de la cavidad del molde

Una cavidad del molde bien diseñada es esencial para evitar el desbordamiento. El tamaño de la cavidad debe calcularse meticulosamente de acuerdo con los requisitos de tamaño del producto. Es necesario un estricto control de tolerancia para garantizar que la cavidad no se desvíe de las dimensiones especificadas, lo que podría provocar un desbordamiento. Por ejemplo, diseñar un molde con tolerancias exactas para productos de paredes delgadas puede evitar que el exceso de material llene áreas que no debería.

| Aspecto | Importancia |

|---|---|

| Ajuste de la superficie de separación | Garantiza cierres herméticos. |

| Tamaño de la cavidad | Previene el exceso de material |

| Control de tolerancia | Reduce la desviación |

Importancia del mantenimiento del molde

El mantenimiento regular es tan crucial como el diseño mismo. Es vital comprobar el desgaste, especialmente en piezas activas como correderas y pilares guía. Las piezas desgastadas pueden afectar la precisión del cierre, generando espacios donde se puede producir desbordamiento. Además, limpiar cualquier residuo de la superficie de separación del molde después de cada ciclo de producción ayuda a mantener un sellado perfecto durante operaciones futuras.

Estudio de caso: Reducción de los tapajuntas mediante el diseño

Considere una empresa que enfrenta frecuentes problemas de flasheo. Al recalibrar el diseño de su molde para incorporar superficies de separación más ajustadas y mantener un programa de limpieza riguroso, lograron reducir los incidentes de desbordamiento en un 40 %. Este ejemplo destaca cómo los ajustes de diseño estratégico pueden tener un impacto tangible en la calidad y eficiencia de la producción.

En resumen, el diseño de moldes es fundamental para evitar el desbordamiento durante el moldeo por inyección. La inspección y el mantenimiento periódicos 2 , junto con especificaciones de diseño precisas, garantizan que los moldes funcionen de manera eficiente y produzcan productos de alta calidad sin defectos como tapajuntas.

Las superficies de separación precisas evitan que el molde se desborde.Verdadero

La precisión en las superficies de separación garantiza cierres herméticos, evitando espacios.

El mantenimiento regular del molde es innecesario para evitar el desbordamiento.FALSO

El mantenimiento previene el desgaste que podría causar espacios y desbordamientos.

¿Cómo se pueden optimizar la presión y la velocidad de inyección?

Optimizar la presión y la velocidad de inyección es vital para minimizar los defectos y mejorar la eficiencia del proceso de moldeo por inyección.

Para optimizar la presión y la velocidad de inyección, ajuste la configuración según las propiedades del material, el diseño del producto y las etapas del proceso. El empleo de presión de múltiples etapas y control de velocidad segmentado puede mejorar significativamente la calidad del producto y reducir los defectos.

Comprender la presión de inyección

La presión de inyección juega un papel fundamental a la hora de llenar la cavidad del molde de manera eficiente. La clave es equilibrar la presión según las especificaciones del producto 3 , las propiedades del material y la complejidad del molde.

-

Presión baja frente a alta : La baja presión puede provocar un llenado incompleto, lo que provoca piezas débiles, mientras que la alta presión aumenta el riesgo de defectos como el destello. Para productos de paredes delgadas, ajuste la presión a un nivel más bajo para evitar el desbordamiento.

-

Presión de múltiples etapas : el uso de un enfoque de presión de inyección de múltiples etapas permite llenar la cavidad del molde con una presión inicial más baja antes de aumentarla gradualmente. Este método minimiza el riesgo de desbordamiento y al mismo tiempo garantiza una distribución uniforme del material.

Ajuste de la velocidad de inyección

La velocidad de inyección afecta el flujo de material hacia el molde. Al igual que con la presión, se trata de encontrar la velocidad adecuada que complemente las propiedades del material y el diseño del molde.

-

Selección de velocidad adecuada : elija una velocidad de inyección que coincida con la forma, el tamaño y los atributos del material del producto. Para diseños complejos, velocidades más lentas evitan un llenado desigual.

-

Velocidad de inyección segmentada : la implementación de un control de velocidad segmentado divide la inyección en fases, lo que permite ajustes de velocidad personalizados en cada etapa. Este enfoque ayuda a gestionar mejor la dinámica del flujo, reduciendo posibles defectos.

Ejemplo práctico: presión multietapa y velocidad segmentada

Considere un escenario en el que tiene un molde complejo con espesor variable. Al emplear un sistema de presión de múltiples etapas:

- Llenado inicial : comience con una presión más baja para llenar las secciones más gruesas sin causar marcas de tensión ni deformaciones.

- Relleno secundario : aumente la presión para garantizar que las áreas más delgadas estén completamente empaquetadas.

Para control de velocidad segmentado:

- Comience con una velocidad más lenta para llenar las secciones intrincadas sin problemas.

- Aumente gradualmente la velocidad en áreas que requieran un llenado rápido para mantener el ritmo sin comprometer la calidad.

La sinergia entre la presión de múltiples etapas y el control de velocidad segmentado no solo mejora la calidad del producto sino que también extiende la vida útil del molde al reducir el desgaste.

La importancia del seguimiento y el ajuste

El seguimiento y el ajuste constantes son cruciales. Emplee sistemas de monitoreo en tiempo real para rastrear parámetros como las fluctuaciones de temperatura 4 y el desgaste del equipo.

La revisión periódica de estos aspectos garantiza que el proceso se mantenga en condiciones óptimas, adaptándose a cualquier cambio en las propiedades del material o las condiciones ambientales.

La optimización de la presión y la velocidad de inyección no solo aumenta la eficiencia de la producción, sino que también reduce el desperdicio y mejora la calidad del producto.

La presión en varias etapas reduce los defectos en el moldeado.Verdadero

El uso de presión de múltiples etapas equilibra el llenado inicial y secundario, reduciendo los defectos.

La alta velocidad de inyección es ideal para diseños complejos.FALSO

Las velocidades más lentas son mejores para diseños intrincados para evitar un llenado desigual.

¿Por qué es crucial la selección de materiales en el moldeo por inyección?

Elegir el material adecuado para el moldeo por inyección es vital para garantizar la calidad del producto y la eficiencia de la producción.

La selección de materiales en el moldeo por inyección es crucial porque influye directamente en la integridad estructural, la calidad estética y la eficiencia de fabricación del producto. La selección del material adecuado garantiza características de flujo óptimas, minimiza defectos como el tapajuntas y se alinea con los requisitos funcionales del producto.

Comprender las propiedades de los materiales

A la hora de seleccionar materiales para moldeo por inyección 5 , comprender sus propiedades es fundamental. Los plásticos varían ampliamente en términos de estabilidad térmica, resistencia mecánica y características de flujo. Por ejemplo, se prefieren materiales como el polipropileno (PP) por su resistencia química y flexibilidad, mientras que el policarbonato (PC) se elige por su alta resistencia al impacto y claridad óptica.

-

Propiedades térmicas : Los materiales deben resistir el calor generado durante el moldeo sin degradarse. Por ejemplo, materiales como PEEK pueden soportar altas temperaturas, lo que los hace adecuados para aplicaciones industriales.

-

Resistencia mecánica : El material debe poseer suficiente resistencia para satisfacer las demandas funcionales del producto. El ABS se utiliza habitualmente cuando la resistencia y la tenacidad son fundamentales.

El impacto de la fluidez material

La fluidez determina qué tan bien el material llena la cavidad del molde. Elegir un plástico con la fluidez adecuada garantiza la uniformidad y reduce los defectos. Los materiales con alta fluidez, como el nailon, son ideales para formas complejas, pero pueden requerir un control cuidadoso para evitar problemas como el tapajuntas 6 .

| Material | Fluidez | Aplicaciones comunes |

|---|---|---|

| Polipropileno (PP) | Alto | Embalaje, componentes de automoción. |

| ABS | Medio | Electrónica, carcasas de electrodomésticos. |

| Policarbonato (PC) | Bajo | Lentes, cascos de seguridad. |

Influencia en la estética y el rendimiento del producto

La elección del material no sólo afecta a los aspectos estructurales sino también a la apariencia y prestaciones del producto. Los plásticos vienen en diferentes acabados y colores, impactando en el aspecto final del producto. Para productos que requieren un alto valor estético, como la electrónica de consumo, elegir un material como el acrílico puede mejorar la claridad y el brillo.

Además, algunas aplicaciones exigen características de rendimiento específicas, como resistencia a los rayos UV o conductividad eléctrica. Materiales como el PVDF se utilizan para aplicaciones que requieren resistencia química y aislamiento eléctrico.

- Calidad estética : los materiales deben alinearse con las especificaciones de diseño, asegurando que el producto final cumpla con las expectativas visuales.

- Requisitos de desempeño : Los plásticos especializados se eligen para cumplir con condiciones ambientales o funcionales específicas.

Al considerar estos factores, los fabricantes pueden mejorar significativamente la eficiencia de su producción y la calidad del producto, minimizando al mismo tiempo los defectos y extendiendo la vida útil tanto del producto como del equipo de fabricación.

El polipropileno es ideal para aplicaciones de alto impacto.FALSO

Se prefiere el policarbonato, no el polipropileno, por su alta resistencia al impacto.

El ABS se utiliza para productos que requieren alta tenacidad.Verdadero

El ABS es conocido por su resistencia y dureza, adecuado para productos duraderos.

¿Cómo influye el mantenimiento del equipo en la calidad del moldeo por inyección?

El mantenimiento regular del equipo es fundamental para garantizar la calidad de los productos moldeados por inyección al prevenir defectos como rebabas y mejorar la consistencia.

El mantenimiento de los equipos en el moldeo por inyección garantiza la precisión, la estabilidad y el correcto funcionamiento de la máquina, influyendo directamente en la calidad del producto. Las comprobaciones periódicas de componentes como tornillos, cilindros y boquillas, junto con ajustes de parámetros, son vitales para evitar defectos y mantener una eficiencia de producción óptima.

Importancia de las revisiones periódicas del equipo

Las máquinas de moldeo por inyección son sistemas complejos con numerosas piezas móviles, cada una de las cuales contribuye a la calidad general del producto final. Los controles de mantenimiento periódicos 7 garantizan que componentes como tornillos, cilindros y boquillas funcionen de manera óptima. Un tornillo o un cilindro desgastados pueden provocar un flujo de material inconsistente, lo que podría dar como resultado productos defectuosos.

Además, la alineación precisa de estos componentes es crucial para mantener la estabilidad y precisión de la máquina. La desalineación puede causar una distribución desigual de la presión durante el moldeo, lo que provoca defectos como tapajuntas o un llenado incompleto.

Ajustes de parámetros

El ajuste preciso de los parámetros de la máquina es otro aspecto crítico del mantenimiento del equipo. Estos parámetros incluyen la presión, la velocidad y la temperatura de inyección. Si no se configuran con precisión, pueden causar defectos o ciclos de producción ineficientes. Por ejemplo, los ajustes de presión incorrectos pueden provocar una evaporación excesiva, mientras que un control de temperatura inadecuado puede alterar las propiedades del material, afectando la resistencia y la apariencia del producto final.

| Parámetro | Impacto en la calidad del producto |

|---|---|

| Presión | Controla el flujo de materiales; previene el flash excesivo |

| Velocidad | Afecta el tiempo de llenado; crucial para artículos de paredes delgadas |

| Temperatura | Influye en la viscosidad del material y el acabado del producto. |

Prácticas de lubricación y limpieza

La lubricación regular de las piezas móviles reduce la fricción y el desgaste, prolongando la vida útil de la maquinaria. Mientras tanto, una limpieza exhaustiva garantiza que no queden residuos de material que puedan interferir con la siguiente producción. Las prácticas de limpieza deben centrarse en áreas críticas, como la superficie de separación del molde y las rejillas de ventilación, para evitar contaminación no deseada.

Conclusión

En resumen, un mantenimiento diligente de los equipos de moldeo por inyección es esencial para mantener una producción de alta calidad. Al garantizar que las máquinas se ajusten con precisión y se mantengan periódicamente, los fabricantes pueden prevenir defectos y lograr una mayor consistencia en sus productos.

Comprender los matices del mantenimiento de los equipos no sólo ayuda en el control de calidad sino que también mejora la eficiencia general de la producción y la rentabilidad.

El mantenimiento regular previene defectos en el moldeo por inyección.Verdadero

El mantenimiento regular garantiza la precisión de la máquina y reduce defectos como el tapajuntas.

Los componentes desalineados no afectan la calidad del moldeo por inyección.FALSO

La desalineación provoca una presión desigual, lo que provoca defectos como el tapajuntas.

Conclusión

La implementación de estas estrategias puede reducir significativamente los problemas de desbordamiento en el moldeo por inyección. Al perfeccionar los procesos y mantener los equipos, los fabricantes pueden mejorar la calidad del producto y la eficiencia operativa, lo que conduce a mejores resultados.

-

Explore cómo la precisión previene espacios y garantiza la calidad del producto: con una selección razonable de la superficie de separación, la estructura del molde puede ser más simple, lo que facilita el moldeo y el desmolde del producto plástico, con... ↩

-

Descubra por qué un mantenimiento constante prolonga la vida útil del molde y previene defectos. El mantenimiento regular y cuidadoso del molde de inyección puede evitar fallas en las piezas y reducir el costo general de su programa de moldeo por inyección. ↩

-

Descubra cómo las especificaciones del producto influyen en los ajustes óptimos de presión de inyección: Una presión demasiado baja provocará un llenado incompleto del molde, lo que provocará huecos y bolsas de aire. Estos efectos debilitan la integridad estructural del producto... ↩

-

Descubra los beneficios de los sistemas de monitoreo para mantener condiciones óptimas: Mold-Masters SmartMOLD es una plataforma de software basada en la nube dedicada a la industria del plástico que proporciona datos en tiempo real para impulsar el moldeo por inyección... ↩

-

Explore cómo las diferentes propiedades de los materiales afectan los resultados del moldeo por inyección: Otras propiedades de los materiales. Otras propiedades además de las térmicas y mecánicas pueden ser importantes en aplicaciones específicas. Estos incluyen propiedades eléctricas como... ↩

-

Conozca el papel de la fluidez en la prevención de defectos como el flasheo: una temperatura más alta hace que el fluido sea más propenso a tener fugas debido a su menor viscosidad y, como resultado, aumenta las posibilidades de flasheo en el moldeo por inyección. ↩

-

Explore los beneficios del mantenimiento regular para una calidad constante del producto. El mantenimiento cuidadoso y regular del molde de inyección puede evitar fallas en las piezas y reducir el costo general de su programa de moldeo por inyección. ↩