O transbordamento na moldagem por injeção não é apenas um problema técnico; pode impactar a qualidade dos produtos que criamos. Deixe-me compartilhar como aprendi a enfrentar esses desafios.

Para evitar transbordamento na moldagem por injeção, garanta a precisão no projeto do molde, mantenha as pressões e velocidades de injeção ideais, selecione os materiais apropriados e faça a manutenção regular do equipamento. Essas práticas reduzem o risco de flashing, melhorando a qualidade do produto e a eficiência da produção.

Embora essas etapas fundamentais sejam essenciais, há muito mais para descobrir. Vamos nos aprofundar em cada aspecto e explorar estratégias diferenciadas que não apenas melhoram a qualidade do produto, mas também prolongam a vida útil de seus moldes e equipamentos.

O design preciso do molde evita transbordamento na moldagem por injeção.Verdadeiro

A precisão no projeto do molde garante fechamentos herméticos, reduzindo lacunas que causam transbordamento.

- 1. Qual é o papel do projeto de molde na prevenção de transbordamento?

- 2. Como a pressão e a velocidade de injeção podem ser otimizadas?

- 3. Por que a seleção de materiais é crucial na moldagem por injeção?

- 4. Como a manutenção do equipamento influencia a qualidade da moldagem por injeção?

- 5. Conclusão

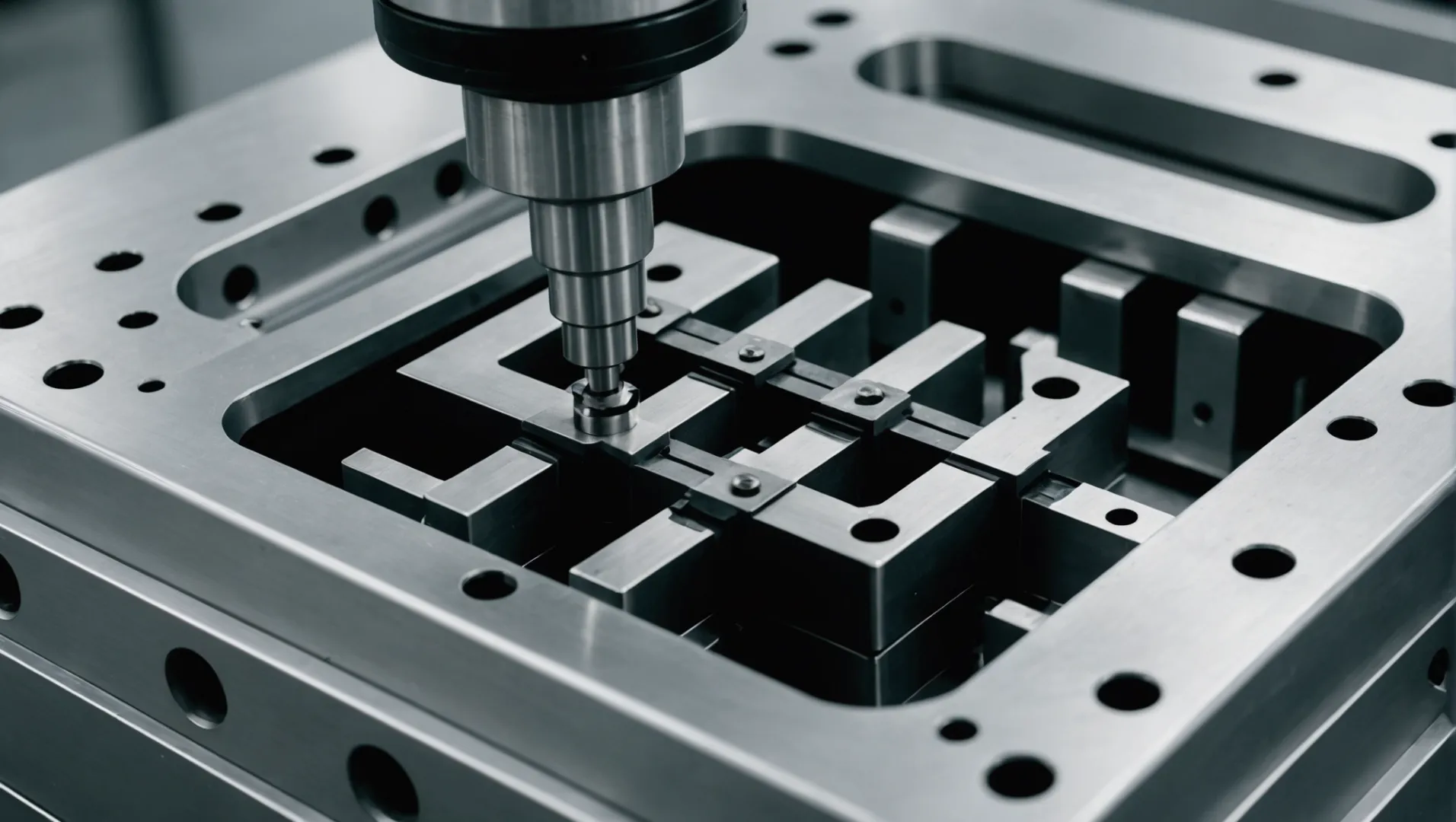

Qual é o papel do projeto de molde na prevenção de transbordamento?

Compreender as complexidades do projeto do molde pode mitigar significativamente o excesso nos processos de moldagem por injeção.

O projeto do molde desempenha um papel crucial na prevenção de transbordamento, garantindo superfícies de partição precisas, tamanhos de cavidade apropriados e manutenção regular. Esses fatores ajudam a manter fechamentos herméticos e evitam lacunas que levam a rufos.

Precisão em superfícies de separação de moldes

Uma das principais considerações no projeto do molde é garantir a precisão das superfícies de partição 1 . A superfície de partição deve se ajustar firmemente com alta planicidade e acabamento para evitar quaisquer lacunas que possam causar transbordamento. Superfícies irregulares ou imprecisas são conhecidas por causar rebarbas, onde o plástico derretido escapa do espaço pretendido da cavidade. Verificações regulares e ajustes finos podem manter essas superfícies em ótimas condições.

Projeto apropriado da cavidade do molde

Uma cavidade de molde bem projetada é essencial para evitar transbordamento. O tamanho da cavidade deve ser calculado meticulosamente de acordo com os requisitos de tamanho do produto. É necessário um controle rigoroso da tolerância para garantir que a cavidade não se desvie das dimensões especificadas, o que poderia levar ao transbordamento. Por exemplo, projetar um molde com tolerâncias exatas para produtos de paredes finas pode evitar que o excesso de material preencha áreas que não deveria.

| Aspecto | Importância |

|---|---|

| Ajuste da superfície de partição | Garante fechamentos apertados |

| Tamanho da cavidade | Evita excesso de material |

| Controle de tolerância | Reduz o desvio |

Importância da Manutenção do Molde

A manutenção regular é tão crucial quanto o próprio design. A verificação de desgaste, especialmente em peças ativas como controles deslizantes e pilares guia, é vital. Peças desgastadas podem afetar a precisão do fechamento, causando lacunas onde pode ocorrer transbordamento. Além disso, a limpeza de qualquer resíduo da superfície de separação do molde após cada ciclo de produção ajuda a manter uma vedação perfeita durante operações futuras.

Estudo de caso: Reduzindo flashes por meio do design

Considere uma empresa que enfrenta problemas frequentes de flashing. Ao recalibrar o projeto do molde para incorporar superfícies de separação mais estreitas e manter um cronograma de limpeza rigoroso, eles conseguiram reduzir os incidentes de transbordamento em 40%. Este exemplo destaca como os ajustes estratégicos no design podem ter um impacto tangível na qualidade e eficiência da produção.

Em resumo, o projeto do molde é fundamental para evitar transbordamento durante a moldagem por injeção. Inspeção e manutenção regulares 2 , juntamente com especificações de projeto precisas, garantem que os moldes funcionem de maneira eficiente e produzam produtos de alta qualidade sem defeitos como rufos.

Superfícies de separação precisas evitam o transbordamento do molde.Verdadeiro

A precisão nas superfícies de partição garante fechamentos firmes, evitando lacunas.

A manutenção regular do molde é desnecessária para evitar transbordamento.Falso

A manutenção evita desgastes que podem causar folgas e transbordamentos.

Como a pressão e a velocidade de injeção podem ser otimizadas?

Otimizar a pressão e a velocidade da injeção é vital para minimizar defeitos e aumentar a eficiência do processo de moldagem por injeção.

Para otimizar a pressão e a velocidade de injeção, ajuste as configurações com base nas propriedades do material, no design do produto e nas etapas do processo. O emprego de pressão em vários estágios e controle de velocidade segmentado pode melhorar significativamente a qualidade do produto e reduzir defeitos.

Compreendendo a pressão de injeção

A pressão de injeção desempenha um papel fundamental no preenchimento eficiente da cavidade do molde. A chave é equilibrar a pressão com base nas especificações do produto 3 , nas propriedades do material e na complexidade do molde.

-

Pressão baixa versus alta : A baixa pressão pode resultar em enchimento incompleto, levando a peças fracas, enquanto a alta pressão aumenta os riscos de defeitos como rufos. Para produtos de paredes finas, ajuste a pressão para baixo para evitar transbordamento.

-

Pressão de vários estágios : Usar uma abordagem de pressão de injeção de vários estágios permite que a cavidade do molde seja preenchida com uma pressão inicial mais baixa antes de aumentá-la gradualmente. Este método minimiza o risco de transbordamento, garantindo ao mesmo tempo uma distribuição uniforme do material.

Ajustando a velocidade de injeção

A velocidade de injeção afeta o fluxo de material no molde. Assim como acontece com a pressão, trata-se de encontrar a velocidade certa que complemente as propriedades do material e o design do molde.

-

Seleção de velocidade apropriada : Escolha uma velocidade de injeção que corresponda à forma, tamanho e atributos de material do produto. Para designs complexos, velocidades mais lentas evitam o enchimento irregular.

-

Velocidade de injeção segmentada : A implementação do controle de velocidade segmentado divide a injeção em fases, permitindo ajustes de velocidade personalizados em cada estágio. Essa abordagem ajuda a gerenciar melhor a dinâmica do fluxo, reduzindo possíveis defeitos.

Exemplo prático: pressão multiestágio e velocidade segmentada

Considere um cenário onde você tem um molde complexo com espessuras variadas. Ao empregar um sistema de pressão de vários estágios:

- Enchimento Inicial : Comece com uma pressão mais baixa para preencher as seções mais espessas sem causar marcas de tensão ou empenamento.

- Enchimento Secundário : Aumente a pressão para garantir que as áreas mais finas sejam totalmente compactadas.

Para controle de velocidade segmentado:

- Comece com uma velocidade mais lenta para preencher seções complexas suavemente.

- Aumente gradualmente a velocidade em áreas que exigem preenchimento rápido para manter o ritmo sem comprometer a qualidade.

A sinergia entre a pressão de vários estágios e o controle de velocidade segmentado não apenas melhora a qualidade do produto, mas também prolonga a vida útil do molde, reduzindo o desgaste.

A importância do monitoramento e do ajuste

O monitoramento e o ajuste constantes são cruciais. Empregue sistemas de monitoramento em tempo real para rastrear parâmetros como flutuações de temperatura 4 e desgaste de equipamentos.

A revisão regular destes aspectos garante que o processo permaneça em condições ideais, adaptando-se a quaisquer alterações nas propriedades dos materiais ou nas condições ambientais.

A otimização da pressão e da velocidade de injeção não apenas aumenta a eficiência da produção, mas também reduz o desperdício e melhora a qualidade do produto.

A pressão em vários estágios reduz defeitos na moldagem.Verdadeiro

O uso de pressão de vários estágios equilibra o enchimento inicial e secundário, reduzindo defeitos.

A alta velocidade de injeção é ideal para projetos complexos.Falso

Velocidades mais lentas são melhores para designs complexos, para evitar enchimento irregular.

Por que a seleção de materiais é crucial na moldagem por injeção?

A escolha do material certo para moldagem por injeção é vital para garantir a qualidade do produto e a eficiência da produção.

A seleção do material na moldagem por injeção é crucial porque influencia diretamente a integridade estrutural do produto, a qualidade estética e a eficiência de fabricação. A seleção do material certo garante características de fluxo ideais, minimiza defeitos como rufos e se alinha aos requisitos funcionais do produto.

Compreendendo as propriedades dos materiais

Ao selecionar materiais para moldagem por injeção 5 , compreender suas propriedades é fundamental. Os plásticos variam amplamente em termos de estabilidade térmica, resistência mecânica e características de fluxo. Por exemplo, materiais como o polipropileno (PP) são preferidos pela sua resistência química e flexibilidade, enquanto o policarbonato (PC) é escolhido pela sua alta resistência ao impacto e clareza óptica.

-

Propriedades Térmicas : Os materiais devem suportar o calor gerado durante a moldagem sem se degradar. Por exemplo, materiais como o PEEK podem suportar altas temperaturas, tornando-os adequados para aplicações industriais.

-

Resistência Mecânica : O material deve possuir resistência suficiente para atender às demandas funcionais do produto. O ABS é comumente usado onde a resistência e a resistência são críticas.

O impacto da fluidez do material

A fluidez determina quão bem o material preenche a cavidade do molde. A escolha de um plástico com fluidez adequada garante uniformidade e reduz defeitos. Materiais com alta fluidez, como o Nylon, são ideais para formas complexas, mas podem exigir um controle cuidadoso para evitar problemas como rebarbas 6 .

| Material | Fluidez | Aplicativos comuns |

|---|---|---|

| Polipropileno (PP) | Alto | Embalagem, componentes automotivos |

| ABS | Médio | Eletrônicos, caixas de eletrodomésticos |

| Policarbonato (PC) | Baixo | Lentes, capacetes de segurança |

Influência na estética e desempenho do produto

A escolha do material não afeta apenas os aspectos estruturais, mas também a aparência e o desempenho do produto. Os plásticos vêm em diversos acabamentos e cores, impactando no visual final do produto. Para produtos que exigem alto valor estético, como eletrônicos de consumo, a escolha de um material como o acrílico pode aumentar a clareza e o brilho.

Além disso, algumas aplicações exigem características de desempenho específicas, como resistência aos raios UV ou condutividade elétrica. Materiais como o PVDF são usados para aplicações que exigem resistência química e isolamento elétrico.

- Qualidade Estética : Os materiais devem estar alinhados com as especificações do projeto, garantindo que o produto final atenda às expectativas visuais.

- Requisitos de desempenho : Plásticos especializados são escolhidos para atender a condições ambientais ou funcionais específicas.

Ao considerar esses fatores, os fabricantes podem melhorar significativamente a eficiência da produção e a qualidade do produto, ao mesmo tempo que minimizam os defeitos e prolongam a vida útil do produto e do equipamento de fabricação.

O polipropileno é ideal para aplicações de alto impacto.Falso

O policarbonato, e não o polipropileno, é o preferido para alta resistência ao impacto.

O ABS é usado para produtos que exigem alta tenacidade.Verdadeiro

O ABS é conhecido por sua resistência e resistência, adequado para produtos duráveis.

Como a manutenção do equipamento influencia a qualidade da moldagem por injeção?

A manutenção regular do equipamento é fundamental para garantir a qualidade dos produtos moldados por injeção, evitando defeitos como rebarbas e melhorando a consistência.

A manutenção dos equipamentos em moldagem por injeção garante precisão, estabilidade e bom funcionamento da máquina, influenciando diretamente na qualidade do produto. Verificações regulares de componentes como parafusos, cilindros e bicos, juntamente com ajustes de parâmetros, são vitais para evitar defeitos e manter a eficiência ideal da produção.

Importância das verificações regulares do equipamento

As máquinas de moldagem por injeção são sistemas complexos com inúmeras peças móveis, cada uma contribuindo para a qualidade geral do produto final. Verificações regulares 7 garantem que componentes como parafusos, cilindros e bicos estejam funcionando perfeitamente. Um parafuso ou cilindro desgastado pode levar a um fluxo de material inconsistente, o que pode resultar em produtos defeituosos.

Além disso, o alinhamento preciso destes componentes é crucial para manter a estabilidade e a precisão da máquina. O desalinhamento pode causar distribuição desigual de pressão durante a moldagem, levando a defeitos como rebarbas ou enchimento incompleto.

Ajustes de parâmetros

O ajuste preciso dos parâmetros da máquina é outro aspecto crítico da manutenção do equipamento. Esses parâmetros incluem pressão de injeção, velocidade e temperatura. Se não forem definidos com precisão, podem causar defeitos ou ciclos de produção ineficientes. Por exemplo, configurações incorretas de pressão podem resultar em flash excessivo, enquanto o controle inadequado de temperatura pode alterar as propriedades do material, afetando a resistência e a aparência do produto final.

| Parâmetro | Impacto na qualidade do produto |

|---|---|

| Pressão | Controla o fluxo de materiais; evita flash excessivo |

| Velocidade | Afeta o tempo de preenchimento; crucial para itens de paredes finas |

| Temperatura | Influencia a viscosidade do material e o acabamento do produto |

Práticas de lubrificação e limpeza

A lubrificação regular das peças móveis reduz o atrito e o desgaste, prolongando a vida útil das máquinas. Enquanto isso, uma limpeza completa garante que não haja resíduos de material que possam interferir na próxima produção. As práticas de limpeza devem se concentrar em áreas críticas, como a superfície de separação do molde e as aberturas de ventilação, para evitar contaminação indesejada.

Conclusão

Em resumo, a manutenção diligente dos equipamentos de moldagem por injeção é essencial para manter uma produção de alta qualidade. Ao garantir que as máquinas sejam ajustadas com precisão e mantidas regularmente, os fabricantes podem evitar defeitos e obter maior consistência em seus produtos.

Compreender as nuances da manutenção do equipamento não só ajuda no controle de qualidade, mas também melhora a eficiência geral da produção e a relação custo-benefício.

A manutenção regular evita defeitos na moldagem por injeção.Verdadeiro

A manutenção regular garante a precisão da máquina, reduzindo defeitos como rufos.

Componentes desalinhados não afetam a qualidade da moldagem por injeção.Falso

O desalinhamento causa pressão irregular, levando a defeitos como rufos.

Conclusão

A implementação dessas estratégias pode reduzir significativamente os problemas de transbordamento na moldagem por injeção. Ao refinar processos e manter equipamentos, os fabricantes podem melhorar a qualidade do produto e a eficiência operacional, levando a melhores resultados.

-

Explore como a precisão evita lacunas e garante a qualidade do produto.: Com uma seleção razoável da superfície de partição, a estrutura do molde pode ser mais simples, facilitando a moldagem e a liberação do produto plástico, com… ↩

-

Saiba por que a manutenção consistente prolonga a vida útil do molde e evita defeitos.: A manutenção regular e cuidadosa do molde de injeção pode evitar falhas nas peças e reduzir o custo geral do seu programa de moldagem por injeção. ↩

-

Saiba como as especificações do produto influenciam as configurações ideais de pressão de injeção.: Uma pressão muito baixa causará o enchimento incompleto do molde, causando vazios e bolsas de ar. Estes efeitos enfraquecem a integridade estrutural do produto… ↩

-

Descubra os benefícios dos sistemas de monitoramento na manutenção de condições ideais: Mold-Masters SmartMOLD é uma plataforma de software baseada em nuvem dedicada à indústria de plásticos que fornece dados em tempo real para impulsionar a moldagem por injeção… ↩

-

Explore como diferentes propriedades de materiais afetam os resultados da moldagem por injeção.: Outras propriedades de materiais. Outras propriedades além das térmicas e mecânicas podem ser importantes em aplicações específicas. Isso inclui propriedades elétricas como ... ↩

-

Aprenda sobre o papel da fluidez na prevenção de defeitos como flash.: Temperaturas mais altas tornam o fluido mais propenso a vazamentos devido à menor viscosidade e, consequentemente, aumenta as chances de flash na moldagem por injeção. ↩

-

Explore os benefícios da manutenção regular para obter uma qualidade consistente do produto: A manutenção regular e cuidadosa do molde de injeção pode evitar falhas nas peças e reduzir o custo geral do seu programa de moldagem por injeção. ↩