विनिर्माण की तेज़ गति वाली दुनिया में, पहनने के प्रतिरोध को समझना इंजीनियरों और उत्पाद डिजाइनरों के लिए गेम-चेंजर हो सकता है।

इंजेक्शन मोल्डेड भागों में पहनने के प्रतिरोध में सुधार करने के लिए, सामग्री चयन, मोल्ड डिजाइन, इंजेक्शन मोल्डिंग प्रक्रियाओं और सतह के उपचार पर ध्यान दें। ये रणनीतियाँ उपयुक्त सामग्रियों का चयन करके, मोल्ड डिज़ाइन को अनुकूलित करके, प्रसंस्करण मापदंडों को समायोजित करके और सुरक्षात्मक कोटिंग्स लगाकर स्थायित्व बढ़ाती हैं।

आइए प्रत्येक रणनीति में गहराई से उतरें - ये अंतर्दृष्टि आपकी परियोजनाओं में अधिक स्थायित्व और दक्षता को अनलॉक करने की कुंजी हो सकती हैं।

पीटीएफई इंजेक्शन मोल्डेड भागों में पहनने के प्रतिरोध को बढ़ाता है।सत्य

पीटीएफई का कम घर्षण और उच्च स्थायित्व इसे पहनने के प्रतिरोध के लिए आदर्श बनाता है।

सामग्री का चयन पहनने के प्रतिरोध को कैसे प्रभावित करता है?

इंजेक्शन मोल्डेड भागों में उपयोग की जाने वाली सामग्री उनके पहनने के प्रतिरोध को महत्वपूर्ण रूप से प्रभावित करती है। सही सामग्री चुनने से लंबे समय तक चलने वाले, अधिक टिकाऊ उत्पाद बन सकते हैं, जिससे यह इंजीनियरों के लिए एक महत्वपूर्ण निर्णय बन जाता है।

सामग्री का चयन घर्षण गुणांक, कठोरता और पर्यावरणीय परिस्थितियों का सामना करने की क्षमता का निर्धारण करके पहनने के प्रतिरोध को प्रभावित करता है। पीटीएफई या यूएचएमडब्ल्यूपीई जैसी सामग्रियों का चयन उनके अंतर्निहित गुणों के कारण स्थायित्व को बढ़ाता है।

उच्च-पहनने-प्रतिरोधी प्लास्टिक का चयन करना

अत्यधिक पहनने वाले प्रतिरोधी प्लास्टिक का चयन करना आवश्यक है। पॉलीटेट्राफ्लुओरोएथिलीन ( पीटीएफई ) और अल्ट्रा-हाई आणविक भार पॉलीथीन ( यूएचएमडब्ल्यूपीई ) अपने कम घर्षण गुणांक और उत्कृष्ट पहनने के प्रतिरोध के कारण शीर्ष विकल्प हैं। ये सामग्रियां कठोर वातावरण में भी प्रदर्शन बनाए रखती हैं।

विशिष्ट अनुप्रयोगों के लिए, अतिरिक्त घिसाव-प्रतिरोधी फिलर्स के साथ इंजीनियरिंग प्लास्टिक को नियोजित किया जा सकता है। पहनने के प्रतिरोध में उल्लेखनीय सुधार के लिए ग्लास फाइबर, कार्बन फाइबर या मोलिब्डेनम डाइसल्फ़ाइड के साथ प्रबलित नायलॉन और पॉली कार्बोनेट जैसे 1 वाले इंजीनियरिंग प्लास्टिक पर विचार करें

सामग्री कठोरता की भूमिका

सामग्री की कठोरता सीधे पहनने के प्रतिरोध को प्रभावित करती है। आम तौर पर, कठोर सामग्रियां बेहतर पहनने का प्रतिरोध प्रदान करती हैं। हालाँकि, कठोरता के साथ कठोरता को संतुलित करना महत्वपूर्ण है क्योंकि अत्यधिक कठोरता से भंगुरता हो सकती है। यह संतुलन कठोरता समायोजन तकनीक 2 जैसे ताप उपचार के माध्यम से प्राप्त किया जा सकता है।

पर्यावरणीय कारकों पर विचार करना

परिचालन वातावरण भी सामग्री चयन में एक भूमिका निभाता है। सामग्रियों का चयन उन विशिष्ट परिस्थितियों, जैसे तापमान में उतार-चढ़ाव, रसायनों के संपर्क, या अपघर्षक तत्वों का सामना करने की उनकी क्षमता के आधार पर किया जाना चाहिए।

एक संतुलन अधिनियम: लागत बनाम प्रदर्शन

सामग्री का चयन करते समय, लागत को प्रदर्शन के विरुद्ध तौला जाना चाहिए। बेहतर घिसाव प्रतिरोध वाली उन्नत सामग्रियां अधिक महंगी हो सकती हैं, लेकिन इसके परिणामस्वरूप रखरखाव की लागत कम हो सकती है और जीवनकाल लंबा हो सकता है, जिससे लंबे समय में बचत होगी।

| सामग्री प्रकार | प्रतिरोध पहन | लागत क्षमता |

|---|---|---|

| पीटीएफई | उच्च | मध्यम |

| यूएचएमडबल्यूपीई | उच्च | मध्यम |

| फिलर्स के साथ नायलॉन | मध्यम से उच्च | प्रभावी लागत |

| फिलर्स के साथ पॉलीकार्बोनेट | मध्यम से उच्च | प्रभावी लागत |

निष्कर्ष में, उपयुक्त सामग्री का चयन करके, इंजीनियर इंजेक्शन मोल्डेड भागों के पहनने के प्रतिरोध को महत्वपूर्ण रूप से बढ़ा सकते हैं, जिससे दीर्घायु और प्रदर्शन दक्षता सुनिश्चित होती है।

पीटीएफई कम घर्षण के कारण पहनने के प्रतिरोध को बढ़ाता है।सत्य

पीटीएफई में घर्षण गुणांक कम है, जिससे पहनने के प्रतिरोध में सुधार होता है।

सामग्री की कठोरता पहनने के प्रतिरोध को प्रभावित नहीं करती है।असत्य

कठोर सामग्री आम तौर पर बेहतर पहनने का प्रतिरोध प्रदान करती है।

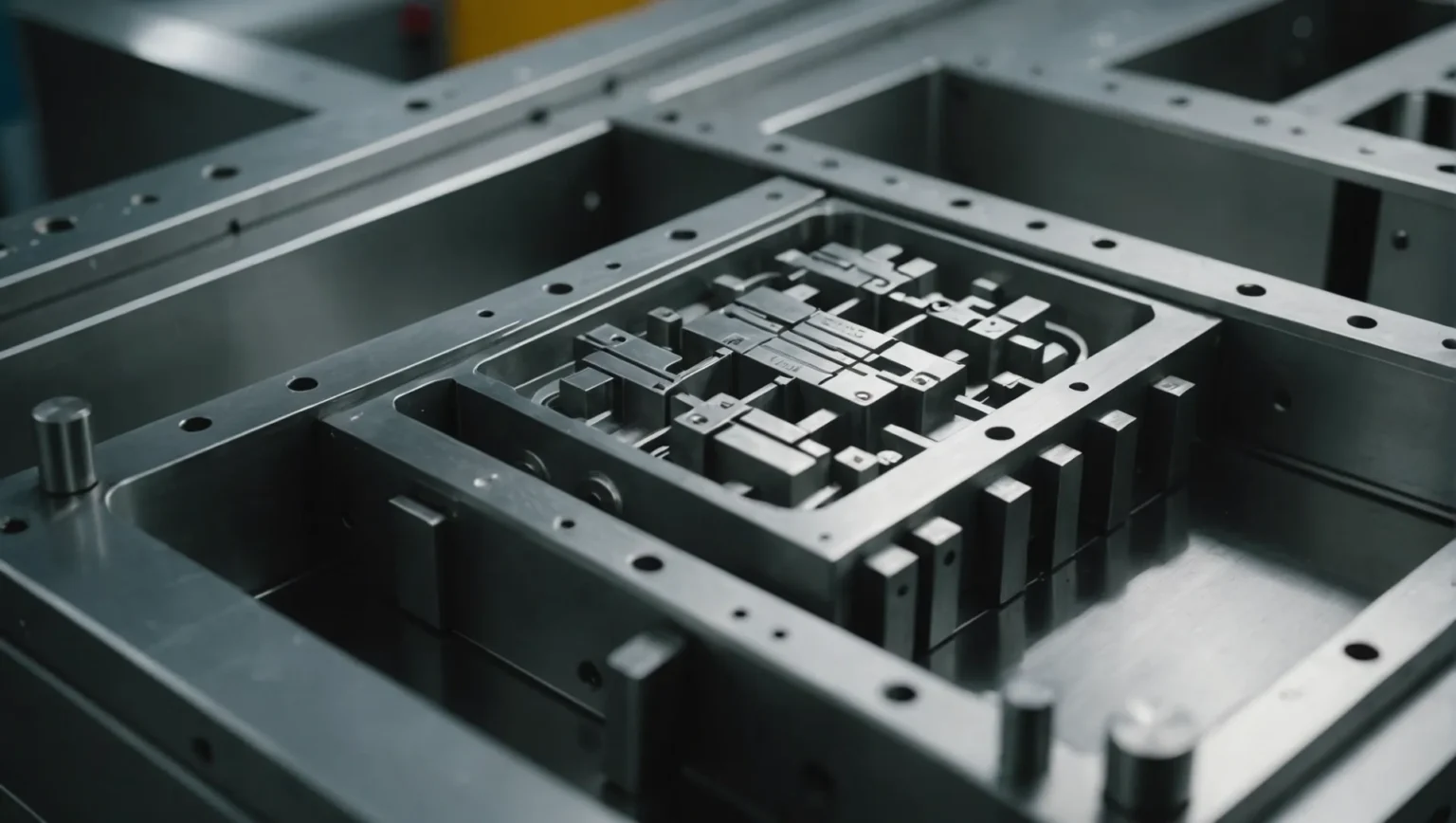

टिकाऊपन के लिए मोल्ड डिज़ाइन क्यों महत्वपूर्ण है?

मोल्ड डिज़ाइन इंजेक्शन मोल्डेड भागों के स्थायित्व और प्रदर्शन को प्रभावित करने वाला एक महत्वपूर्ण कारक है। प्रभावी मोल्ड डिज़ाइन पहनने के प्रतिरोध को बढ़ा सकता है, जिससे उत्पाद लंबे समय तक चल सकते हैं।

मोल्ड डिज़ाइन स्थायित्व के लिए महत्वपूर्ण है क्योंकि यह तनाव एकाग्रता को कम करता है, शीतलन को अनुकूलित करता है, और उपयुक्त सामग्री का चयन करता है, पहनने के प्रतिरोध को बढ़ाता है और इंजेक्शन मोल्ड किए गए भागों के समग्र प्रदर्शन को बढ़ाता है।

मोल्ड संरचना अनुकूलन का महत्व

किसी सांचे का संरचनात्मक डिज़ाइन इंजेक्शन मोल्ड किए गए भागों के स्थायित्व को महत्वपूर्ण रूप से प्रभावित करता है। मोल्ड संरचना को अनुकूलित करके, निर्माता तनाव एकाग्रता को कम कर सकते हैं, जो अक्सर समय से पहले टूट-फूट का कारण बनता है। एक समान दीवार की मोटाई आवश्यक है क्योंकि यह पूरे हिस्से में तनाव के समान वितरण की अनुमति देती है। तेज कोनों और बदलावों से बचने से तनाव बिंदुओं को रोकने में मदद मिलती है, जिससे हिस्से का स्थायित्व बढ़ता है।

एक अन्य महत्वपूर्ण पहलू मोल्ड के भीतर शीतलन प्रणाली है। एक अच्छी तरह से डिजाइन की गई शीतलन प्रणाली असमान तापमान वितरण के कारण होने वाले आंतरिक तनाव को कम करते हुए, ढाले हुए हिस्से की एक समान शीतलन सुनिश्चित करती है। यह न केवल पहनने के प्रतिरोध में सुधार करता है बल्कि हिस्से की समग्र गुणवत्ता को भी बढ़ाता है। ऐसे डिज़ाइनों को लागू करने से दोषों में उल्लेखनीय कमी आ सकती है और उत्पाद के जीवनकाल में सुधार हो सकता है।

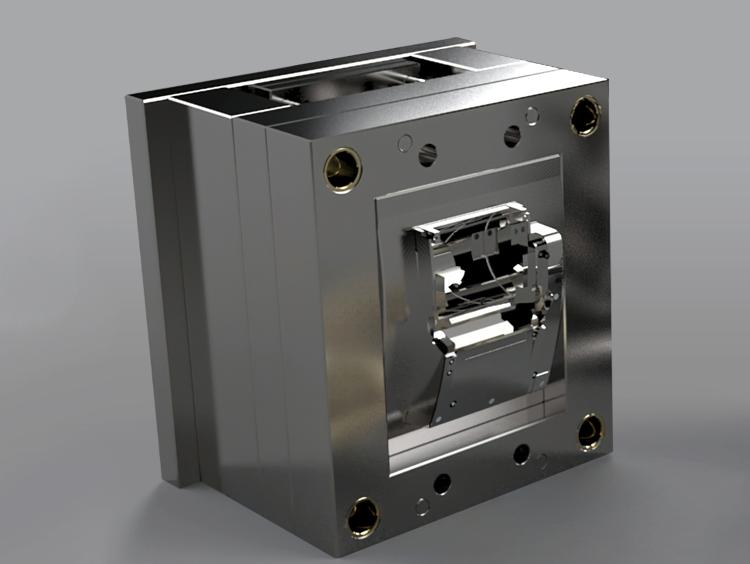

उपयुक्त मोल्ड सामग्री का चयन करना

मोल्ड सामग्री की पसंद इंजेक्शन मोल्ड किए गए भागों की गुणवत्ता और पहनने के प्रतिरोध को निर्धारित करने में महत्वपूर्ण भूमिका निभाती है। उच्च कठोरता और उत्कृष्ट पहनने के प्रतिरोध वाली सामग्री, जैसे उच्च गुणवत्ता वाले मिश्र धातु इस्पात और सीमेंटेड कार्बाइड को प्राथमिकता दी जाती है। ये सामग्रियां जल्दी खराब हुए बिना बार-बार उपयोग की कठिनाइयों का सामना कर सकती हैं।

इसके अतिरिक्त, सतह की कठोरता और पहनने के प्रतिरोध को बढ़ाने के लिए हार्ड क्रोम प्लेटिंग और नाइट्राइडिंग जैसे सतह उपचार को मोल्डों पर लागू किया जा सकता है। ये उपचार मोल्ड की सेवा जीवन को बढ़ाते हैं और तैयार उत्पाद की सतह की गुणवत्ता में सुधार करते हैं।

व्यावहारिक उदाहरण और केस अध्ययन

ऐसे परिदृश्य पर विचार करें जहां नायलॉन गियर 3 का उत्पादन खराब डिज़ाइन वाले सांचे का उपयोग करके किया जाता है। साँचे की संरचना में विस्तार पर ध्यान न देने से कुछ बिंदुओं पर तनाव केंद्रित हो जाता है, जिससे समय के साथ दरारें पड़ जाती हैं। इसके विपरीत, जब एक समान उत्पाद एक समान शीतलन प्रणाली के साथ एक अच्छी तरह से अनुकूलित मोल्ड का उपयोग करके निर्मित किया जाता है, तो गियर काफी अधिक स्थायित्व और पहनने के प्रतिरोध का प्रदर्शन करते हैं।

एक अन्य उदाहरण में, उच्च गुणवत्ता वाले मिश्र धातु इस्पात मोल्ड 4 ऑटोमोटिव अनुप्रयोगों में फायदेमंद साबित हुआ है। उन्नत मोल्ड डिज़ाइन के परिणामस्वरूप ऐसे हिस्से बनते हैं जो उच्च तनाव की स्थिति में संरचनात्मक अखंडता बनाए रखते हैं, जो हिस्से के जीवन को बढ़ाने में उचित सामग्री चयन और डिज़ाइन के महत्व को प्रदर्शित करते हैं।

इन केस स्टडीज 5 , यह स्पष्ट है कि टिकाऊ इंजेक्शन मोल्डेड घटकों को प्राप्त करने के लिए विचारशील मोल्ड डिजाइन अपरिहार्य है।

समान दीवार की मोटाई तनाव एकाग्रता को कम करती है।सत्य

यहां तक कि तनाव वितरण भी कमजोर बिंदुओं को रोकता है, स्थायित्व को बढ़ाता है।

साँचे में नुकीले कोने भाग के स्थायित्व को बढ़ाते हैं।असत्य

नुकीले कोने तनाव बिंदु बनाते हैं, जिससे समय से पहले घिसाव होता है।

पहनने के प्रतिरोध में इंजेक्शन मोल्डिंग प्रक्रिया क्या भूमिका निभाती है?

इंजेक्शन मोल्डिंग प्रक्रिया मोल्ड किए गए घटकों में पहनने के प्रतिरोध को बढ़ाने, उनकी लंबी उम्र और प्रदर्शन को प्रभावित करने के लिए महत्वपूर्ण है।

इंजेक्शन मोल्डिंग प्रक्रिया भौतिक गुणों को अनुकूलित करने और आंतरिक तनाव को कम करने के लिए तापमान, दबाव और शीतलन समय को नियंत्रित करके पहनने के प्रतिरोध को महत्वपूर्ण रूप से प्रभावित करती है।

इंजेक्शन मोल्डिंग तापमान को नियंत्रित करना

इंजेक्शन मोल्डिंग 6 के दौरान तापमान अंतिम उत्पाद के पहनने के प्रतिरोध को निर्धारित करने में महत्वपूर्ण भूमिका निभाता है। यह सुनिश्चित करने से कि प्लास्टिक सामग्री पूरी तरह से पिघल जाए और इष्टतम तरलता बनी रहे, दोषों का जोखिम कम हो जाता है। हालाँकि, अत्यधिक गर्मी के जोखिम के साथ इसे संतुलित करना आवश्यक है, जो भौतिक गुणों को ख़राब कर सकता है। प्रत्येक प्लास्टिक प्रकार की अपनी आदर्श तापमान सीमा होती है जिसका पालन किया जाना चाहिए।

- उदाहरण: UHMWPE का उपयोग करने के लिए इसके कम घर्षण और उच्च स्थायित्व गुणों को बनाए रखने के लिए सटीक तापमान नियंत्रण की आवश्यकता होती है।

इंजेक्शन दबाव और गति को समायोजित करना

इंजेक्शन दबाव और गति महत्वपूर्ण पैरामीटर हैं जिन्हें यह सुनिश्चित करने के लिए ठीक करने की आवश्यकता है कि सामग्री मोल्ड गुहा को समान रूप से भरती है। इससे रिक्त स्थान या सिकुड़न जैसे दोष कम हो जाते हैं, जो पहनने के प्रतिरोध से समझौता कर सकते हैं। इन मापदंडों को मोल्ड के डिजाइन, सामग्री की पसंद और भाग के आयामों को ध्यान में रखते हुए समायोजित किया जाना चाहिए।

- उदाहरण: जटिल विशेषताओं वाले जटिल डिज़ाइनों के लिए, तनाव एकाग्रता को रोकने के लिए धीमी इंजेक्शन गति फायदेमंद हो सकती है।

शीतलन समय का अनुकूलन

आंतरिक तनाव के गठन को रोकने के लिए उचित शीतलन समय आवश्यक है जो पहनने के प्रतिरोध को कम कर सकता है। बहुत जल्दी या बहुत धीमी गति से ठंडा करने से आयामी अस्थिरता या बढ़ी हुई भंगुरता हो सकती है। शीतलन समय की गणना सामग्री के तापीय गुणों और भाग की ज्यामिति के आधार पर की जानी चाहिए।

- उदाहरण: पॉलीकार्बोनेट से बने हिस्से को इसके उच्च तापीय प्रतिरोध के कारण नायलॉन की तुलना में लंबे समय तक ठंडा करने की आवश्यकता हो सकती है।

इंजेक्शन मोल्डिंग प्रक्रिया पैरामीटर तालिका

| पैरामीटर | पहनने के प्रतिरोध पर प्रभाव | उदाहरण सामग्री |

|---|---|---|

| तापमान | भौतिक प्रवाह और अखंडता को प्रभावित करता है | यूएचएमडबल्यूपीई |

| दबाव | मोल्ड भरने और दोष में कमी को प्रभावित करता है | पीटीएफई |

| रफ़्तार | तनाव एकाग्रता को कम करता है | भराव के साथ नायलॉन |

| ठंड का समय | तनाव और आयामी स्थिरता को नियंत्रित करता है | पॉलीकार्बोनेट |

निष्कर्ष में, इंजेक्शन मोल्डिंग प्रक्रिया पर सटीक नियंत्रण न केवल पहनने के प्रतिरोध को बढ़ाता है बल्कि इंजेक्शन मोल्ड किए गए भागों की समग्र गुणवत्ता और जीवनकाल में भी सुधार करता है। इसके लिए विभिन्न प्रसंस्करण स्थितियों के तहत सामग्री व्यवहार की विस्तृत समझ की आवश्यकता होती है।

तापमान मोल्डिंग में पहनने के प्रतिरोध को प्रभावित करता है।सत्य

तापमान नियंत्रण इष्टतम सामग्री गुणों को सुनिश्चित करता है, दोषों को कम करता है।

ठंडा करने का समय पहनने के प्रतिरोध को प्रभावित नहीं करता है।असत्य

अनुचित शीतलन आंतरिक तनाव पैदा कर सकता है, जिससे स्थायित्व प्रभावित हो सकता है।

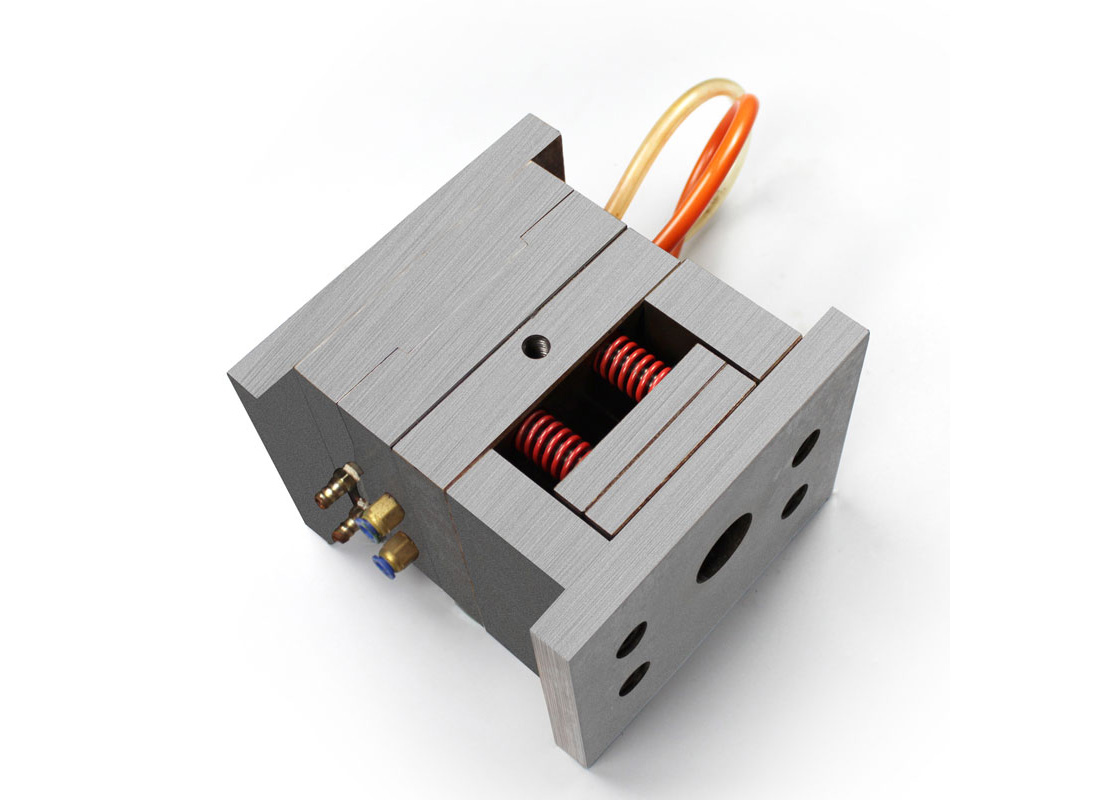

भूतल उपचार घटक की दीर्घायु को कैसे बढ़ा सकते हैं?

सतही उपचार, घिसाव और पर्यावरणीय कारकों के खिलाफ सुरक्षा की अतिरिक्त परतें प्रदान करके घटकों की दीर्घायु बढ़ाने में महत्वपूर्ण भूमिका निभाते हैं।

कोटिंग और सख्त करने की प्रक्रिया जैसे सतही उपचार पहनने के प्रतिरोध में सुधार, घर्षण को कम करने और जंग से बचाकर घटक की दीर्घायु को बढ़ाते हैं। ये उपचार सतह के गुणों को विशिष्ट अनुप्रयोग आवश्यकताओं के अनुरूप बनाते हैं, जिससे यह सुनिश्चित होता है कि घटक परिचालन तनाव के तहत लंबे समय तक टिके रहें।

भूतल उपचार को समझना

सतही उपचार मूल सामग्री में बदलाव किए बिना घटक सतहों पर उनके गुणों को बढ़ाने के लिए लागू की जाने वाली पद्धतियां हैं। ये तकनीकें पहनने के प्रतिरोध में सुधार, घर्षण को कम करने और जंग के खिलाफ सुरक्षा पर ध्यान केंद्रित करती हैं।

भूतल उपचार के प्रकार

-

कोटिंग उपचार

- पॉलीयुरेथेन या सिरेमिक जैसी कोटिंग्स घटकों पर एक कठोर, सुरक्षात्मक परत प्रदान करती हैं। यह उपचार कठोर वातावरण के संपर्क में आने वाले इंजेक्शन मोल्डेड भागों के लिए विशेष रूप से फायदेमंद है। ये कोटिंग्स उच्च कठोरता और कम घर्षण प्रदर्शित करती हैं, जो उन्हें उन अनुप्रयोगों के लिए आदर्श बनाती हैं जहां पहनने का प्रतिरोध महत्वपूर्ण है।

- कोटिंग सामग्री के चयन में दीर्घायु और आसंजन सुनिश्चित करने के लिए विशिष्ट उपयोग परिवेश 7 और आधार सामग्री के साथ अनुकूलता पर विचार किया जाना चाहिए।

-

सतह का सख्त होना

- लौ शमन और इंडक्शन हार्डनिंग जैसी तकनीकें सतह की कठोरता को बढ़ाती हैं, जिससे पहनने के प्रतिरोध में सुधार होता है। ये गियर या बियरिंग जैसे उच्च तनाव जोखिम वाले घटकों के लिए उपयुक्त हैं।

- घटक की अखंडता पर प्रतिकूल प्रभाव से बचने के लिए सख्त होने के दौरान तापमान और समय को नियंत्रित करना महत्वपूर्ण है।

भूतल उपचार के लाभ

- बढ़ी हुई स्थायित्व : सतह के घिसाव को कम करके, ये उपचार घटक के जीवन को महत्वपूर्ण रूप से बढ़ाते हैं।

- संक्षारण प्रतिरोध : कई कोटिंग्स पर्यावरणीय कारकों से भी रक्षा करती हैं, जंग और क्षरण को रोकती हैं।

- लागत-दक्षता : लंबे समय तक चलने वाले घटक बार-बार प्रतिस्थापन की आवश्यकता को कम करते हैं, जिससे समय के साथ लागत बचत होती है।

प्रभावी भूतल उपचार के लिए विचार

सतही उपचारों के लाभों को अधिकतम करने के लिए, यह आवश्यक है:

- उचित उपचार विधियों का चयन करने के लिए घटक के परिचालन वातावरण का मूल्यांकन करें

- प्रदूषण को रोकने के लिए कोटिंग और सब्सट्रेट के बीच आसंजन गुणों पर विचार करें

- सुनिश्चित करें कि उपचार प्रक्रियाएँ लचीलेपन या कठोरता जैसे अन्य घटक गुणों पर नकारात्मक प्रभाव न डालें।

उचित कार्यान्वयन 8 घटक प्रदर्शन को बदल सकता है, जो स्थायित्व और विश्वसनीयता में रणनीतिक लाभ प्रदान करता है।

सतही उपचार केवल घटक सौंदर्यशास्त्र में सुधार करते हैं।असत्य

भूतल उपचार केवल सौंदर्यशास्त्र ही नहीं, बल्कि स्थायित्व और प्रतिरोध को भी बढ़ाते हैं।

कोटिंग्स किसी घटक के पहनने के प्रतिरोध को बढ़ा सकती हैं।सत्य

कोटिंग्स एक कठोर परत प्रदान करती हैं जो घर्षण और घिसाव को कम करती है।

निष्कर्ष

सही सामग्री का चयन करके और प्रक्रियाओं को अनुकूलित करके, इंजीनियर इंजेक्शन मोल्डेड भागों के पहनने के प्रतिरोध को काफी हद तक बढ़ा सकते हैं।

-

जानें कि कैसे फिलर्स प्लास्टिक के स्थायित्व को बढ़ाते हैं और घिसाव को कम करते हैं: हम फिलर्स को शामिल करने के आधार पर पॉलिमर के ट्राइबोलॉजिकल गुणों में सुधार के दृष्टिकोण की समीक्षा करते हैं। भराव धात्विक या… हो सकते हैं ↩

-

सामग्री में कठोरता और कठोरता को संतुलित करने के तरीके सीखें। मिश्रण द्वारा प्लास्टिक की कठोरता में सुधार करना इसकी समग्र कठोरता में सुधार करने के लिए उच्च कठोरता वाले राल को कम कठोरता वाले राल के साथ मिश्रित करना है। आम… ↩

-

जानें कि मोल्ड डिज़ाइन नायलॉन गियर की लंबी उम्र को कैसे प्रभावित करता है: नायलॉन बेहद कठिन यांत्रिक गुण प्रदान करता है: उच्च तन्यता ताकत, प्रभाव प्रतिरोध, और महान सदमे अवशोषण। विशेष के साथ… ↩

-

बेहतर मिश्र धातु इस्पात सांचों के उपयोग के फायदों को समझें: सटीकता, स्थायित्व और उच्च गुणवत्ता वाले आउटपुट को सुनिश्चित करने के लिए प्लास्टिक मोल्डिंग के लिए स्टील सांचों का उपयोग करें, जिससे दक्षता और लागत-प्रभावशीलता में सुधार होगा। ↩

-

मोल्ड डिज़ाइन पर वास्तविक दुनिया के उदाहरणों से अंतर्दृष्टि प्राप्त करें: ICOMold यह सुनिश्चित करने के लिए यहां है कि हमारे ग्राहकों को उनके इंजेक्शन मोल्ड टूलींग और सीएनसी मिलिंग प्रोजेक्ट जल्दी और सटीक रूप से पूरे हों। ↩

-

समझें कि इंजेक्शन मोल्डिंग के दौरान तापमान समायोजन सामग्री के गुणों को कैसे प्रभावित करता है।: इंजेक्शन मोल्डिंग में तापमान एक आवश्यक भूमिका निभाता है, क्योंकि यह पिघली हुई सामग्री की चिपचिपाहट और शीतलन समय को प्रभावित करता है। ↩

-

कठिन परिस्थितियों में स्थायित्व के लिए सर्वोत्तम कोटिंग्स ढूंढें: पीईओ एल्यूमीनियम, टाइटेनियम और मैग्नीशियम जैसी हल्की धातुओं के लिए कठोर, घने और पहनने के लिए प्रतिरोधी कोटिंग बनाता है। जब सीधे तुलना की जाती है… ↩

-

इस बारे में जानें कि सतही उपचार इंजीनियरिंग घटकों को कैसे बढ़ाते हैं।: विभिन्न सामग्रियों का उपयोग करने की क्षमता · जिस उत्पाद को आप डिज़ाइन करना चाहते हैं उसे डिज़ाइन करें · अन्य प्रक्रियाओं के साथ काम करने की क्षमता · विनिर्माण प्रक्रियाओं को मानकीकृत करना। ↩