En el acelerado mundo de la fabricación, comprender la resistencia al desgaste puede ser un punto de inflexión tanto para los ingenieros como para los diseñadores de productos.

Para mejorar la resistencia al desgaste en piezas moldeadas por inyección, céntrese en la selección de materiales, el diseño de moldes, los procesos de moldeo por inyección y el tratamiento de superficies. Estas estrategias mejoran la durabilidad al seleccionar materiales adecuados, optimizar el diseño del molde, ajustar los parámetros de procesamiento y aplicar recubrimientos protectores.

Profundicemos en cada estrategia: estos conocimientos podrían ser la clave para lograr una mayor durabilidad y eficiencia en sus proyectos.

El PTFE mejora la resistencia al desgaste en piezas moldeadas por inyección.Verdadero

La baja fricción y la alta durabilidad del PTFE lo hacen ideal para la resistencia al desgaste.

- 1. ¿Cómo afecta la selección de materiales a la resistencia al desgaste?

- 2. ¿Por qué el diseño de moldes es crucial para la durabilidad?

- 3. ¿Qué papel juega el proceso de moldeo por inyección en la resistencia al desgaste?

- 4. ¿Cómo pueden los tratamientos de superficie mejorar la longevidad de los componentes?

- 5. Conclusión

¿Cómo afecta la selección de materiales a la resistencia al desgaste?

Los materiales utilizados en las piezas moldeadas por inyección influyen significativamente en su resistencia al desgaste. Elegir el material adecuado puede generar productos más duraderos y duraderos, lo que lo convierte en una decisión crítica para los ingenieros.

La selección del material afecta la resistencia al desgaste al determinar el coeficiente de fricción, la dureza y la capacidad para soportar condiciones ambientales. Optar por materiales como PTFE o UHMWPE mejora la durabilidad debido a sus propiedades inherentes.

Selección de plásticos muy resistentes al desgaste

Elegir plásticos altamente resistentes al desgaste es fundamental. El politetrafluoroetileno ( PTFE ) y el polietileno de peso molecular ultraalto ( UHMWPE ) son las mejores opciones debido a sus bajos coeficientes de fricción y su excelente resistencia al desgaste. Estos materiales mantienen el rendimiento incluso en entornos hostiles.

Para aplicaciones específicas, se pueden emplear plásticos de ingeniería con cargas adicionales resistentes al desgaste. Considere plásticos de ingeniería con rellenos 1 como nailon y policarbonato reforzados con fibra de vidrio, fibra de carbono o disulfuro de molibdeno para mejorar significativamente la resistencia al desgaste.

El papel de la dureza del material

La dureza del material influye directamente en la resistencia al desgaste. Generalmente, los materiales más duros proporcionan una mejor resistencia al desgaste. Sin embargo, es fundamental equilibrar la dureza con la tenacidad, ya que una dureza excesiva puede provocar fragilidad. Este equilibrio se puede lograr mediante técnicas de ajuste de la dureza 2 como el tratamiento térmico.

Considerando los factores ambientales

El entorno operativo también juega un papel en la selección de materiales. Los materiales deben elegirse en función de su capacidad para resistir las condiciones específicas que encontrarán, como fluctuaciones de temperatura, exposición a productos químicos o elementos abrasivos.

Un acto de equilibrio: costo versus desempeño

Al seleccionar los materiales, se debe sopesar el costo con el rendimiento. Los materiales avanzados con una resistencia superior al desgaste pueden ser más caros, pero podrían generar menores costos de mantenimiento y una mayor vida útil de las piezas, lo que ofrece ahorros a largo plazo.

| Tipo de material | Resistencia al desgaste | Rentabilidad |

|---|---|---|

| PTFE | Alto | Moderado |

| UHMWPE | Alto | Moderado |

| Nailon con rellenos | Moderado a alto | Rentable |

| Policarbonato con rellenos | Moderado a alto | Rentable |

En conclusión, al elegir el material adecuado, los ingenieros pueden mejorar significativamente la resistencia al desgaste de las piezas moldeadas por inyección, asegurando la longevidad y la eficiencia del rendimiento.

El PTFE mejora la resistencia al desgaste debido a la baja fricción.Verdadero

El PTFE tiene un bajo coeficiente de fricción, lo que mejora la resistencia al desgaste.

La dureza del material no afecta la resistencia al desgaste.FALSO

Los materiales más duros generalmente ofrecen una mejor resistencia al desgaste.

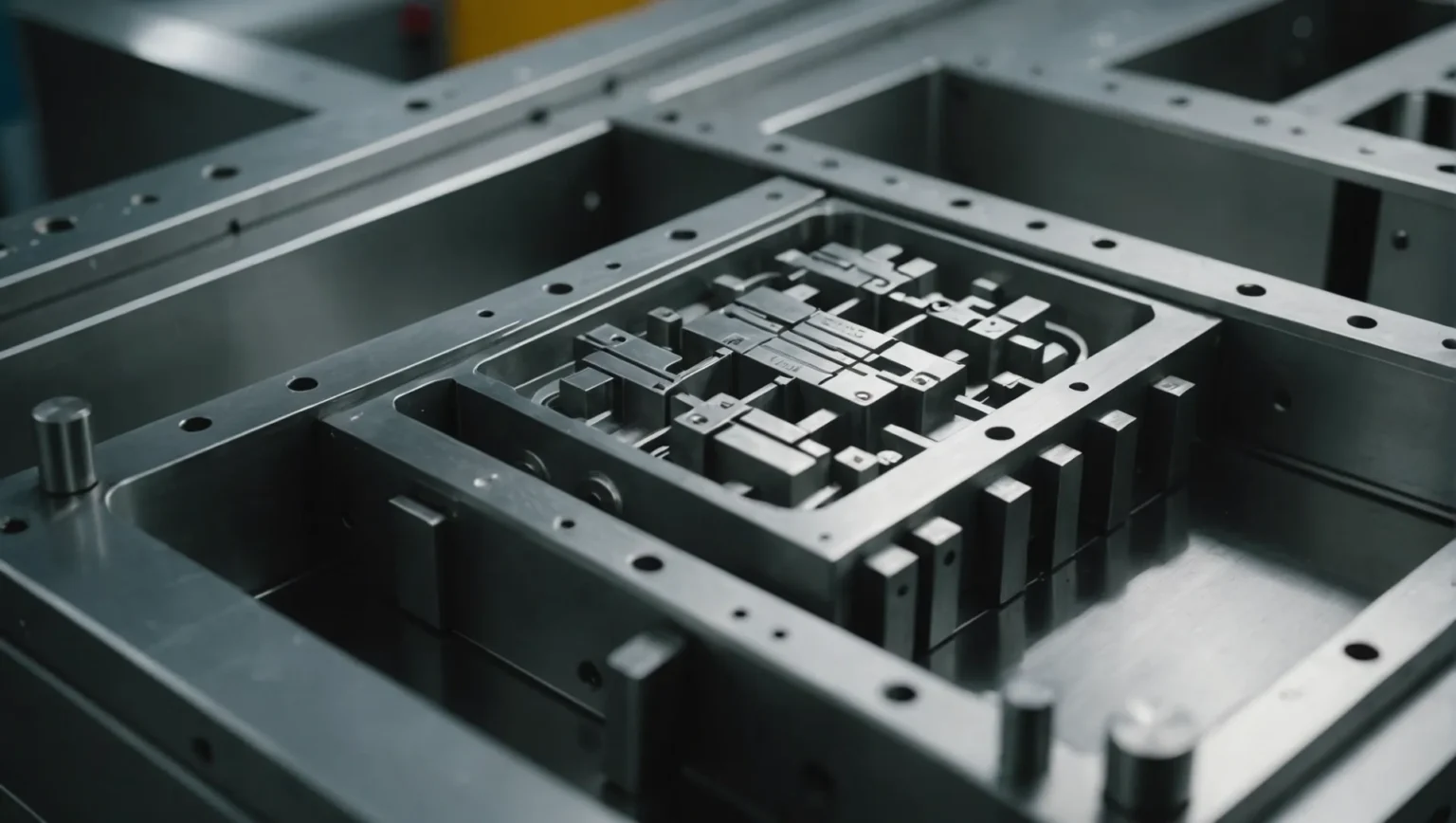

¿Por qué el diseño de moldes es crucial para la durabilidad?

El diseño del molde es un factor crítico que influye en la durabilidad y el rendimiento de las piezas moldeadas por inyección. Un diseño de molde eficaz puede mejorar la resistencia al desgaste y garantizar productos más duraderos.

El diseño del molde es crucial para la durabilidad porque minimiza la concentración de tensiones, optimiza el enfriamiento y selecciona los materiales apropiados, mejorando la resistencia al desgaste y el rendimiento general de las piezas moldeadas por inyección.

Importancia de la optimización de la estructura del molde

El diseño estructural de un molde afecta significativamente a la durabilidad de las piezas moldeadas por inyección. Al optimizar la estructura del molde, los fabricantes pueden reducir la concentración de tensiones, que a menudo provocan un desgaste prematuro. Un espesor de pared uniforme es esencial ya que permite una distribución uniforme de la tensión en toda la pieza. Evitar esquinas agudas y transiciones ayuda aún más a prevenir puntos de tensión, mejorando así la durabilidad de la pieza.

Otro aspecto crítico es el sistema de enfriamiento dentro del molde. Un sistema de refrigeración bien diseñado garantiza una refrigeración uniforme de la pieza moldeada, lo que reduce la tensión interna causada por la distribución desigual de la temperatura. Esto no sólo mejora la resistencia al desgaste sino que también mejora la calidad general de la pieza. La implementación de tales diseños puede conducir a una reducción significativa de los defectos y mejorar la vida útil del producto.

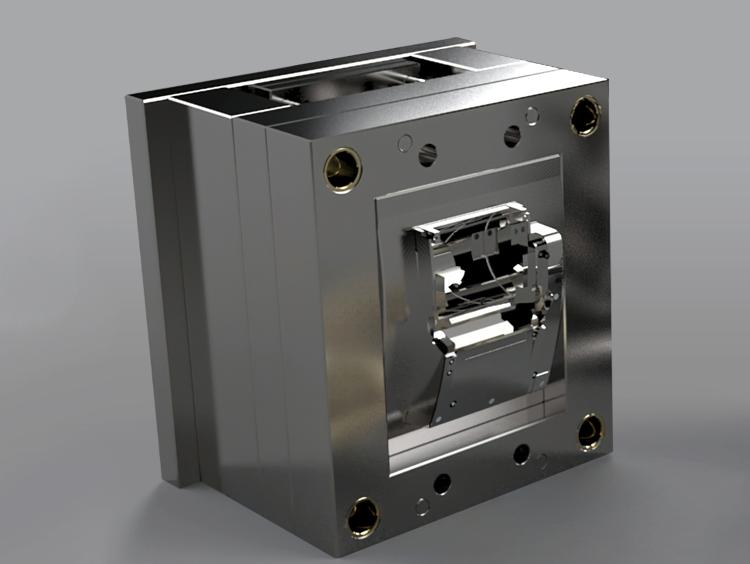

Selección de materiales de molde adecuados

La elección de los materiales del molde juega un papel fundamental a la hora de determinar la calidad y la resistencia al desgaste de las piezas moldeadas por inyección. Se prefieren materiales con alta dureza y excelente resistencia al desgaste, como acero aleado de alta calidad y carburo cementado. Estos materiales pueden soportar los rigores del uso repetido sin degradarse rápidamente.

Además, se pueden aplicar a los moldes tratamientos superficiales como cromado duro y nitruración para aumentar la dureza de la superficie y la resistencia al desgaste. Estos tratamientos prolongan la vida útil del molde y mejoran la calidad de la superficie del producto terminado.

Ejemplos prácticos y estudios de casos

Considere un escenario en el que se producen engranajes de nailon 3 La falta de atención a los detalles en la estructura del molde conduce a la concentración de tensiones en ciertos puntos, provocando grietas con el tiempo. Por el contrario, cuando se fabrica un producto similar utilizando un molde bien optimizado con un sistema de enfriamiento uniforme, los engranajes demuestran una durabilidad y resistencia al desgaste significativamente mayores.

En otro ejemplo, la utilización 4 de acero aleado de alta calidad con tratamientos superficiales adecuados ha demostrado ser beneficiosa en aplicaciones automotrices. El diseño mejorado del molde da como resultado piezas que mantienen la integridad estructural en condiciones de alta tensión, lo que demuestra la importancia de la selección y el diseño de materiales adecuados para prolongar la vida útil de la pieza.

Al examinar estos estudios de caso 5 , resulta evidente que un diseño de molde bien pensado es indispensable para lograr componentes moldeados por inyección duraderos.

El espesor uniforme de la pared reduce la concentración de tensiones.Verdadero

La distribución uniforme de la tensión evita los puntos débiles y mejora la durabilidad.

Las esquinas afiladas de los moldes aumentan la durabilidad de las piezas.FALSO

Las esquinas afiladas crean puntos de tensión que provocan un desgaste prematuro.

¿Qué papel juega el proceso de moldeo por inyección en la resistencia al desgaste?

El proceso de moldeo por inyección es crucial para mejorar la resistencia al desgaste en los componentes moldeados, lo que afecta su longevidad y rendimiento.

El proceso de moldeo por inyección influye significativamente en la resistencia al desgaste al controlar la temperatura, la presión y el tiempo de enfriamiento para optimizar las propiedades del material y reducir la tensión interna.

Control de la temperatura del moldeo por inyección

La temperatura durante el moldeo por inyección 6 juega un papel fundamental en la determinación de la resistencia al desgaste del producto final. Al garantizar que el material plástico esté completamente derretido y mantenga una fluidez óptima, se minimiza el riesgo de defectos. Sin embargo, es esencial equilibrar esto con el riesgo de sobrecalentamiento, que puede degradar las propiedades del material. Cada tipo de plástico tiene su rango de temperatura ideal que se debe respetar.

- Ejemplo: El uso de UHMWPE requiere un control preciso de la temperatura para mantener sus propiedades de baja fricción y alta durabilidad.

Ajuste de la presión y la velocidad de inyección

La presión y la velocidad de inyección son parámetros cruciales que deben ajustarse para garantizar que el material llene la cavidad del molde de manera uniforme. Esto reduce defectos como huecos o contracción, que pueden comprometer la resistencia al desgaste. Estos parámetros deben ajustarse teniendo en cuenta el diseño del molde, la elección del material y las dimensiones de la pieza.

- Ejemplo: para diseños complejos con características intrincadas, una velocidad de inyección más lenta puede ser beneficiosa para evitar la concentración de tensiones.

Optimización del tiempo de enfriamiento

Un tiempo de enfriamiento adecuado es esencial para evitar la formación de tensiones internas que podrían reducir la resistencia al desgaste. Un enfriamiento demasiado rápido o demasiado lento puede provocar inestabilidad dimensional o aumento de la fragilidad. El tiempo de enfriamiento debe calcularse en función de las propiedades térmicas del material y la geometría de la pieza.

- Ejemplo: una pieza hecha de policarbonato puede requerir tiempos de enfriamiento más prolongados en comparación con el nailon debido a su mayor resistencia térmica.

Tabla de parámetros del proceso de moldeo por inyección

| Parámetro | Impacto en la resistencia al desgaste | Material de ejemplo |

|---|---|---|

| Temperatura | Influye en el flujo y la integridad del material. | UHMWPE |

| Presión | Afecta el llenado del molde y la reducción de defectos. | PTFE |

| Velocidad | Reduce la concentración del estrés. | Nailon con rellenos |

| Tiempo de enfriamiento | Controla el estrés y la estabilidad dimensional. | policarbonato |

En conclusión, un control preciso sobre el proceso de moldeo por inyección no sólo mejora la resistencia al desgaste sino que también mejora la calidad general y la vida útil de las piezas moldeadas por inyección. Esto requiere una comprensión detallada del comportamiento del material en diferentes condiciones de procesamiento.

La temperatura afecta la resistencia al desgaste en el moldeado.Verdadero

El control de la temperatura garantiza propiedades óptimas del material, reduciendo los defectos.

El tiempo de enfriamiento no afecta la resistencia al desgaste.FALSO

Una refrigeración inadecuada puede provocar tensiones internas que afecten a la durabilidad.

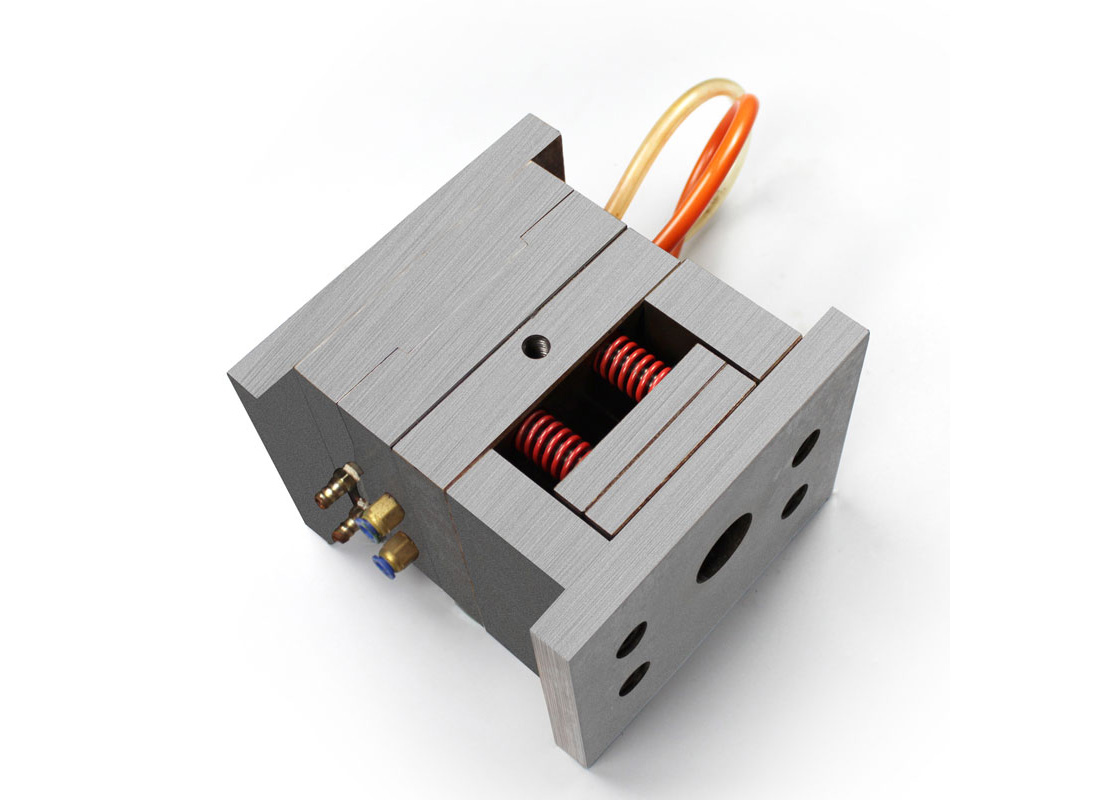

¿Cómo pueden los tratamientos de superficie mejorar la longevidad de los componentes?

Los tratamientos de superficie desempeñan un papel crucial a la hora de mejorar la longevidad de los componentes al proporcionar capas adicionales de protección contra el desgaste y los factores ambientales.

Los tratamientos superficiales, como los recubrimientos y los procesos de endurecimiento, mejoran la longevidad de los componentes al mejorar la resistencia al desgaste, reducir la fricción y proteger contra la corrosión. Estos tratamientos adaptan las propiedades de la superficie a las necesidades de aplicación específicas, asegurando que los componentes duren más bajo tensiones operativas.

Comprender los tratamientos de superficie

Los tratamientos superficiales son metodologías aplicadas a las superficies de los componentes para mejorar sus propiedades sin alterar el material del núcleo. Estas técnicas se centran en mejorar la resistencia al desgaste, reducir la fricción y proteger contra la corrosión.

Tipos de tratamientos superficiales

-

Tratamientos de recubrimiento

- Recubrimientos como el poliuretano o la cerámica proporcionan una capa protectora dura sobre los componentes. Este tratamiento es particularmente beneficioso para piezas moldeadas por inyección expuestas a entornos hostiles. Estos recubrimientos exhiben alta dureza y baja fricción, lo que los hace ideales para aplicaciones donde la resistencia al desgaste es crucial.

- La selección de materiales de recubrimiento debe considerar el entorno de uso 7 y la compatibilidad con el material base para garantizar la longevidad y la adhesión.

-

Endurecimiento de superficies

- Técnicas como el enfriamiento por llama y el endurecimiento por inducción mejoran la dureza de la superficie y mejoran la resistencia al desgaste. Son muy adecuados para componentes expuestos a altas tensiones, como engranajes o rodamientos.

- Es vital controlar la temperatura y el tiempo durante el endurecimiento para evitar efectos adversos en la integridad del componente.

Beneficios de los tratamientos de superficie

- Durabilidad mejorada : al reducir el desgaste de la superficie, estos tratamientos extienden significativamente la vida útil de los componentes.

- Resistencia a la corrosión : Muchos recubrimientos también protegen contra factores ambientales, previniendo la oxidación y la degradación.

- Rentabilidad : Los componentes más duraderos reducen la necesidad de reemplazos frecuentes, lo que genera ahorros de costos con el tiempo.

Consideraciones para un tratamiento superficial eficaz

Para maximizar los beneficios de los tratamientos de superficie, es esencial:

- Evaluar el entorno operativo del componente para seleccionar los métodos de tratamiento adecuados.

- Considere las propiedades de adhesión entre el recubrimiento y el sustrato para evitar la delaminación.

- Asegúrese de que los procesos de tratamiento no afecten negativamente a otras propiedades de los componentes, como la flexibilidad o la dureza.

La implementación adecuada 8 de tratamientos superficiales puede transformar el rendimiento de los componentes, ofreciendo una ventaja estratégica en durabilidad y confiabilidad.

Los tratamientos superficiales sólo mejoran la estética de los componentes.FALSO

Los tratamientos superficiales mejoran la durabilidad y la resistencia, no sólo la estética.

Los recubrimientos pueden aumentar la resistencia al desgaste de un componente.Verdadero

Los recubrimientos proporcionan una capa dura que reduce la fricción y el desgaste.

Conclusión

Al seleccionar los materiales adecuados y optimizar los procesos, los ingenieros pueden aumentar significativamente la resistencia al desgaste de las piezas moldeadas por inyección.

-

Explore cómo los rellenos mejoran la durabilidad del plástico y reducen el desgaste. Revisamos enfoques para mejorar las propiedades tribológicas de los polímeros basados en la inclusión de rellenos. Los rellenos pueden ser metálicos o… ↩

-

Aprenda métodos para equilibrar la dureza y la tenacidad de los materiales: Mejorar la dureza de los plásticos mediante la mezcla es mezclar resina de alta dureza con resina de baja dureza para mejorar su dureza general. Lo común… ↩

-

Explore cómo el diseño del molde afecta la longevidad de los engranajes de nailon: El nailon ofrece propiedades mecánicas extremadamente resistentes: alta resistencia a la tracción, resistencia al impacto y gran absorción de impactos. Con especialistas… ↩

-

Comprenda las ventajas de utilizar moldes de acero de aleación superior: Utilice moldes de acero para moldeo de plástico para garantizar precisión, durabilidad y resultados de alta calidad, lo que mejora la eficiencia y la rentabilidad. ↩

-

Obtenga información de ejemplos del mundo real sobre diseño de moldes: ICOMold está aquí para garantizar que nuestros clientes completen sus proyectos de herramientas de moldes de inyección y fresado CNC de manera rápida y precisa. ↩

-

Comprenda cómo los ajustes de temperatura afectan las propiedades del material durante el moldeo por inyección: La temperatura juega un papel esencial en el moldeo por inyección, ya que afecta la viscosidad del material fundido y el tiempo de enfriamiento. ↩

-

Encuentre los mejores recubrimientos para una mayor durabilidad en condiciones difíciles.: PEO forma recubrimientos duros, densos y resistentes al desgaste para metales livianos como el aluminio, el titanio y el magnesio. Cuando se compara directamente con... ↩

-

Aprenda cómo los tratamientos de superficie mejoran los componentes de ingeniería.: Capacidad para utilizar una variedad de materiales · Diseñe el producto que desea diseñar · Capacidad para trabajar con otros procesos · Estandarización de procesos de fabricación. ↩