Dans le monde en évolution rapide de la fabrication, comprendre la résistance à l’usure peut changer la donne aussi bien pour les ingénieurs que pour les concepteurs de produits.

Pour améliorer la résistance à l'usure des pièces moulées par injection, concentrez-vous sur la sélection des matériaux, la conception des moules, les processus de moulage par injection et le traitement de surface. Ces stratégies améliorent la durabilité en sélectionnant des matériaux appropriés, en optimisant la conception des moules, en ajustant les paramètres de traitement et en appliquant des revêtements protecteurs.

Examinons plus en détail chaque stratégie : ces informations pourraient être la clé pour débloquer une plus grande durabilité et efficacité dans vos projets.

Le PTFE améliore la résistance à l'usure des pièces moulées par injection.Vrai

Le faible frottement et la grande durabilité du PTFE le rendent idéal pour la résistance à l'usure.

- 1. Comment la sélection des matériaux affecte-t-elle la résistance à l’usure ?

- 2. Pourquoi la conception des moules est-elle cruciale pour la durabilité ?

- 3. Quel rôle le processus de moulage par injection joue-t-il dans la résistance à l’usure ?

- 4. Comment les traitements de surface peuvent-ils améliorer la longévité des composants ?

- 5. Conclusion

Comment la sélection des matériaux affecte-t-elle la résistance à l’usure ?

Les matériaux utilisés dans les pièces moulées par injection influencent considérablement leur résistance à l’usure. Choisir le bon matériau peut conduire à des produits plus durables et plus durables, ce qui en fait une décision cruciale pour les ingénieurs.

La sélection des matériaux affecte la résistance à l'usure en déterminant le coefficient de frottement, la dureté et la capacité à résister aux conditions environnementales. Opter pour des matériaux comme le PTFE ou l'UHMWPE améliore la durabilité en raison de leurs propriétés inhérentes.

Sélection de plastiques hautement résistants à l'usure

Choisir des plastiques très résistants à l’usure est essentiel. Le polytétrafluoroéthylène ( PTFE ) et le polyéthylène à poids moléculaire ultra élevé ( UHMWPE ) sont les meilleurs choix en raison de leurs faibles coefficients de frottement et de leur excellente résistance à l'usure. Ces matériaux conservent leurs performances même dans des environnements difficiles.

Pour des applications spécifiques, des plastiques techniques additionnés de charges résistantes à l’usure peuvent être utilisés. Envisagez les plastiques techniques avec des charges 1 comme le nylon et le polycarbonate renforcés de fibre de verre, de fibre de carbone ou de bisulfure de molybdène pour améliorer considérablement la résistance à l'usure.

Le rôle de la dureté des matériaux

La dureté du matériau influence directement la résistance à l’usure. Généralement, les matériaux plus durs offrent une meilleure résistance à l’usure. Cependant, il est crucial d’équilibrer dureté et ténacité, car une dureté excessive peut conduire à une fragilité. Cet équilibre peut être atteint grâce à des techniques d'ajustement de la dureté 2 telles que le traitement thermique.

Prendre en compte les facteurs environnementaux

L'environnement opérationnel joue également un rôle dans la sélection des matériaux. Les matériaux doivent être choisis en fonction de leur capacité à résister aux conditions spécifiques qu’ils rencontreront, telles que les fluctuations de température, l’exposition à des produits chimiques ou à des éléments abrasifs.

Un équilibre entre coût et performance

Lors de la sélection des matériaux, le coût doit être mis en balance avec les performances. Les matériaux avancés offrant une résistance à l'usure supérieure peuvent être plus chers, mais pourraient entraîner une réduction des coûts de maintenance et une durée de vie plus longue des pièces, offrant ainsi des économies à long terme.

| Type de matériau | Résistance à l'usure | Rentabilité |

|---|---|---|

| PTFE | Haut | Modéré |

| UHMWPE | Haut | Modéré |

| Nylon avec charges | Modéré à élevé | Rentable |

| Polycarbonate avec charges | Modéré à élevé | Rentable |

En conclusion, en choisissant le matériau approprié, les ingénieurs peuvent améliorer considérablement la résistance à l’usure des pièces moulées par injection, garantissant ainsi longévité et efficacité.

Le PTFE améliore la résistance à l'usure grâce à un faible frottement.Vrai

Le PTFE a un faible coefficient de frottement, améliorant la résistance à l'usure.

La dureté du matériau n’affecte pas la résistance à l’usure.FAUX

Les matériaux plus durs offrent généralement une meilleure résistance à l’usure.

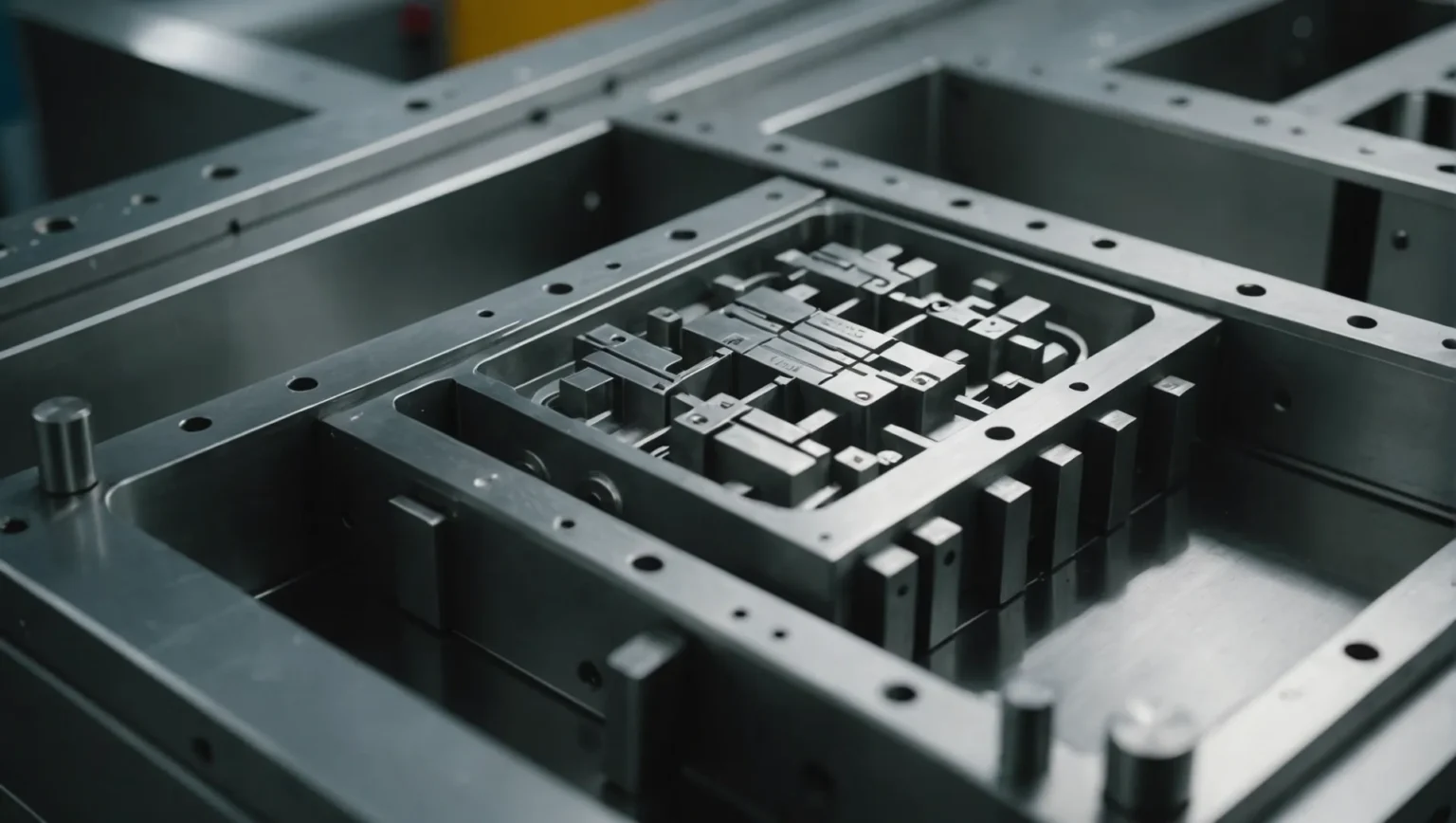

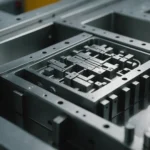

Pourquoi la conception des moules est-elle cruciale pour la durabilité ?

La conception des moules est un facteur critique qui influence la durabilité et les performances des pièces moulées par injection. Une conception efficace du moule peut améliorer la résistance à l’usure, garantissant ainsi des produits plus durables.

La conception des moules est cruciale pour la durabilité car elle minimise la concentration des contraintes, optimise le refroidissement et sélectionne les matériaux appropriés, améliorant ainsi la résistance à l'usure et les performances globales des pièces moulées par injection.

Importance de l’optimisation de la structure du moule

La conception structurelle d’un moule affecte considérablement la durabilité des pièces moulées par injection. En optimisant la structure du moule, les fabricants peuvent réduire la concentration des contraintes, qui entraîne souvent une usure prématurée. Une épaisseur de paroi uniforme est essentielle car elle permet une répartition uniforme des contraintes sur la pièce. Éviter les angles vifs et les transitions contribue également à prévenir les points de contrainte, améliorant ainsi la durabilité de la pièce.

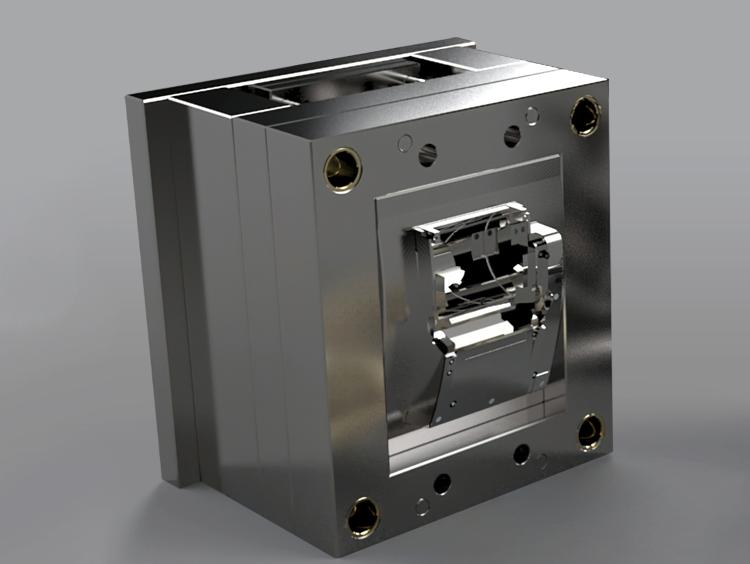

Un autre aspect critique est le système de refroidissement à l’intérieur du moule. Un système de refroidissement bien conçu assure un refroidissement uniforme de la pièce moulée, réduisant ainsi les contraintes internes causées par une répartition inégale de la température. Cela améliore non seulement la résistance à l’usure, mais améliore également la qualité globale de la pièce. La mise en œuvre de telles conceptions peut conduire à une réduction significative des défauts et améliorer la durée de vie du produit.

Sélection des matériaux de moule appropriés

Le choix des matériaux de moulage joue un rôle central dans la détermination de la qualité et de la résistance à l'usure des pièces moulées par injection. Les matériaux présentant une dureté élevée et une excellente résistance à l'usure, tels que l'acier allié de haute qualité et le carbure cémenté, sont préférés. Ces matériaux peuvent résister aux rigueurs d’un usage répété sans se dégrader rapidement.

De plus, des traitements de surface tels que le chromage dur et la nitruration peuvent être appliqués aux moules pour augmenter leur dureté de surface et leur résistance à l'usure. Ces traitements prolongent la durée de vie du moule et améliorent la qualité de surface du produit fini.

Exemples pratiques et études de cas

Prenons un scénario dans lequel des engrenages en nylon 3 sont produits à l'aide d'un moule mal conçu. Le manque d’attention aux détails dans la structure du moule entraîne une concentration des contraintes à certains points, provoquant des fissures au fil du temps. À l’inverse, lorsqu’un produit similaire est fabriqué à l’aide d’un moule bien optimisé doté d’un système de refroidissement uniforme, les engrenages démontrent une durabilité et une résistance à l’usure nettement supérieures.

Dans un autre exemple, l'utilisation de moules en acier allié de haute qualité 4 avec des traitements de surface appropriés s'est avérée bénéfique dans les applications automobiles. La conception améliorée du moule permet d'obtenir des pièces qui maintiennent leur intégrité structurelle dans des conditions de contraintes élevées, démontrant ainsi l'importance d'une sélection et d'une conception appropriées des matériaux pour prolonger la durée de vie des pièces.

En examinant ces études de cas 5 , il est évident qu'une conception réfléchie des moules est indispensable pour obtenir des composants moulés par injection durables.

Une épaisseur de paroi uniforme réduit la concentration des contraintes.Vrai

Une répartition uniforme des contraintes évite les points faibles, améliorant ainsi la durabilité.

Les angles vifs des moules augmentent la durabilité des pièces.FAUX

Les angles vifs créent des points de tension, entraînant une usure prématurée.

Quel rôle le processus de moulage par injection joue-t-il dans la résistance à l’usure ?

Le processus de moulage par injection est crucial pour améliorer la résistance à l’usure des composants moulés, ce qui a un impact sur leur longévité et leurs performances.

Le processus de moulage par injection influence considérablement la résistance à l'usure en contrôlant la température, la pression et le temps de refroidissement afin d'optimiser les propriétés des matériaux et de réduire les contraintes internes.

Contrôle de la température de moulage par injection

La température pendant le moulage par injection 6 joue un rôle central dans la détermination de la résistance à l'usure du produit final. En garantissant que la matière plastique est entièrement fondue et conserve une fluidité optimale, le risque de défauts est minimisé. Cependant, il est essentiel de tenir compte du risque de surchauffe, qui peut dégrader les propriétés des matériaux. Chaque type de plastique a sa plage de température idéale qui doit être respectée.

- Exemple : L'utilisation de l'UHMWPE nécessite un contrôle précis de la température pour maintenir ses propriétés de faible friction et de durabilité élevée.

Réglage de la pression et de la vitesse d'injection

La pression et la vitesse d'injection sont des paramètres cruciaux qui doivent être réglés avec précision pour garantir que le matériau remplisse uniformément la cavité du moule. Cela réduit les défauts tels que les vides ou le retrait, qui peuvent compromettre la résistance à l'usure. Ces paramètres doivent être ajustés en tenant compte de la conception du moule, du choix du matériau et des dimensions des pièces.

- Exemple : Pour les conceptions complexes comportant des caractéristiques complexes, une vitesse d'injection plus lente peut être bénéfique pour éviter la concentration des contraintes.

Optimisation du temps de refroidissement

Un temps de refroidissement adéquat est essentiel pour éviter la formation de contraintes internes susceptibles de réduire la résistance à l’usure. Un refroidissement trop rapide ou trop lent peut entraîner une instabilité dimensionnelle ou une fragilité accrue. Le temps de refroidissement doit être calculé en fonction des propriétés thermiques du matériau et de la géométrie de la pièce.

- Exemple : Une pièce en polycarbonate peut nécessiter des temps de refroidissement plus longs que celle en nylon en raison de sa résistance thermique plus élevée.

Tableau des paramètres du processus de moulage par injection

| Paramètre | Impact sur la résistance à l'usure | Exemple de matériel |

|---|---|---|

| Température | Influence le flux et l’intégrité des matériaux | UHMWPE |

| Pression | Affecte le remplissage du moule et la réduction des défauts | PTFE |

| Vitesse | Réduit la concentration du stress | Nylon avec charges |

| Temps de refroidissement | Contrôle les contraintes et la stabilité dimensionnelle | Polycarbonate |

En conclusion, un contrôle précis du processus de moulage par injection améliore non seulement la résistance à l’usure, mais améliore également la qualité globale et la durée de vie des pièces moulées par injection. Cela nécessite une compréhension détaillée du comportement des matériaux dans différentes conditions de traitement.

La température affecte la résistance à l’usure du moulage.Vrai

Le contrôle de la température garantit des propriétés matérielles optimales, réduisant ainsi les défauts.

Le temps de refroidissement n'a pas d'impact sur la résistance à l'usure.FAUX

Un refroidissement inapproprié peut provoquer des contraintes internes, affectant la durabilité.

Comment les traitements de surface peuvent-ils améliorer la longévité des composants ?

Les traitements de surface jouent un rôle crucial dans l'amélioration de la longévité des composants en fournissant des couches supplémentaires de protection contre l'usure et les facteurs environnementaux.

Les traitements de surface tels que les revêtements et les processus de durcissement améliorent la longévité des composants en améliorant la résistance à l'usure, en réduisant la friction et en les protégeant contre la corrosion. Ces traitements adaptent les propriétés de surface aux besoins spécifiques de l'application, garantissant ainsi que les composants durent plus longtemps sous les contraintes opérationnelles.

Comprendre les traitements de surface

Les traitements de surface sont des méthodologies appliquées aux surfaces des composants pour améliorer leurs propriétés sans altérer le matériau de base. Ces techniques visent à améliorer la résistance à l’usure, à réduire la friction et à protéger contre la corrosion.

Types de traitements de surface

-

Traitements de revêtement

- Les revêtements tels que le polyuréthane ou la céramique fournissent une couche protectrice dure sur les composants. Ce traitement est particulièrement bénéfique pour les pièces moulées par injection exposées à des environnements difficiles. Ces revêtements présentent une dureté élevée et un faible frottement, ce qui les rend idéaux pour les applications où la résistance à l'usure est cruciale.

- La sélection des matériaux de revêtement doit tenir compte de l' environnement d'utilisation 7 et de la compatibilité avec le matériau de base pour garantir la longévité et l'adhérence.

-

Durcissement superficiel

- Des techniques telles que la trempe à la flamme et le durcissement par induction améliorent la dureté de la surface, améliorant ainsi la résistance à l'usure. Ceux-ci sont bien adaptés aux composants soumis à des contraintes élevées, tels que les engrenages ou les roulements.

- Il est essentiel de contrôler la température et la durée du durcissement pour éviter tout effet néfaste sur l'intégrité du composant.

Avantages des traitements de surface

- Durabilité améliorée : En réduisant l'usure des surfaces, ces traitements prolongent considérablement la durée de vie des composants.

- Résistance à la corrosion : De nombreux revêtements protègent également contre les facteurs environnementaux, empêchant ainsi la rouille et la dégradation.

- Rentabilité : les composants plus durables réduisent le besoin de remplacements fréquents, ce qui entraîne des économies au fil du temps.

Considérations pour un traitement de surface efficace

Pour maximiser les bénéfices des traitements de surface, il est essentiel de :

- Évaluer l' environnement opérationnel du composant pour sélectionner les méthodes de traitement appropriées.

- Tenez compte des propriétés d’adhérence entre le revêtement et le substrat pour éviter le délaminage.

- Assurez-vous que les processus de traitement n’ont pas d’impact négatif sur les autres propriétés des composants, telles que la flexibilité ou la ténacité.

Une mise en œuvre appropriée 8 des traitements de surface peut transformer les performances des composants, offrant un avantage stratégique en termes de durabilité et de fiabilité.

Les traitements de surface améliorent uniquement l’esthétique des composants.FAUX

Les traitements de surface améliorent la durabilité et la résistance, pas seulement l’esthétique.

Les revêtements peuvent augmenter la résistance à l'usure d'un composant.Vrai

Les revêtements fournissent une couche dure qui réduit la friction et l’usure.

Conclusion

En sélectionnant les bons matériaux et en optimisant les processus, les ingénieurs peuvent augmenter considérablement la résistance à l'usure des pièces moulées par injection.

-

Découvrez comment les charges améliorent la durabilité du plastique et réduisent l'usure. : Nous passons en revue les approches d'amélioration des propriétés tribologiques des polymères basées sur l'inclusion de charges. Les charges peuvent être métalliques ou… ↩

-

Apprenez des méthodes pour équilibrer la dureté et la ténacité des matériaux. : Améliorer la dureté des plastiques en mélangeant consiste à mélanger une résine de haute dureté avec une résine de faible dureté pour améliorer sa dureté globale. Le commun… ↩

-

Découvrez comment la conception des moules affecte la longévité des engrenages en nylon. : Le nylon offre des propriétés mécaniques extrêmement résistantes : haute résistance à la traction, résistance aux chocs et excellente absorption des chocs. Avec des spécialistes… ↩

-

Comprenez les avantages de l'utilisation de moules en acier allié de qualité supérieure. : Utilisez des moules en acier pour le moulage du plastique afin de garantir la précision, la durabilité et une production de haute qualité, conduisant à une efficacité et une rentabilité améliorées. ↩

-

Obtenez des informations à partir d'exemples concrets sur la conception de moules. : ICOMold est là pour s'assurer que nos clients réalisent leurs projets d'outillage de moulage par injection et de fraisage CNC rapidement et avec précision. ↩

-

Comprendre comment les ajustements de température affectent les propriétés des matériaux lors du moulage par injection. : La température joue un rôle essentiel dans le moulage par injection, car elle affecte la viscosité du matériau fondu et le temps de refroidissement. ↩

-

Trouvez les meilleurs revêtements pour une durabilité dans des conditions difficiles. : Le PEO forme des revêtements durs, denses et résistants à l'usure pour les métaux légers tels que l'aluminium, le titane et le magnésium. Par rapport directement à… ↩

-

Découvrez comment les traitements de surface améliorent les composants d'ingénierie. : Capacité à utiliser une variété de matériaux · Concevoir le produit que vous souhaitez concevoir · Capacité à travailler avec d'autres processus · Standardiser les processus de fabrication. ↩