No mundo acelerado da fabricação, compreender a resistência ao desgaste pode ser uma virada de jogo tanto para engenheiros quanto para designers de produtos.

Para melhorar a resistência ao desgaste em peças moldadas por injeção, concentre-se na seleção do material, no projeto do molde, nos processos de moldagem por injeção e no tratamento de superfície. Essas estratégias aumentam a durabilidade selecionando materiais adequados, otimizando o projeto do molde, ajustando os parâmetros de processamento e aplicando revestimentos protetores.

Vamos nos aprofundar em cada estratégia: esses insights podem ser a chave para obter maior durabilidade e eficiência em seus projetos.

O PTFE aumenta a resistência ao desgaste em peças moldadas por injeção.Verdadeiro

O baixo atrito e a alta durabilidade do PTFE o tornam ideal para resistência ao desgaste.

Como a seleção de materiais afeta a resistência ao desgaste?

Os materiais utilizados nas peças moldadas por injeção influenciam significativamente a sua resistência ao desgaste. A escolha do material certo pode levar a produtos mais duradouros e duráveis, tornando-se uma decisão crítica para os engenheiros.

A seleção do material afeta a resistência ao desgaste, determinando o coeficiente de atrito, a dureza e a capacidade de resistir às condições ambientais. A opção por materiais como PTFE ou UHMWPE aumenta a durabilidade devido às suas propriedades inerentes.

Seleção de plásticos de alta resistência ao desgaste

A escolha de plásticos altamente resistentes ao desgaste é essencial. O politetrafluoretileno ( PTFE ) e o polietileno de ultra-alto peso molecular ( UHMWPE ) são as principais escolhas devido aos seus baixos coeficientes de atrito e excelente resistência ao desgaste. Esses materiais mantêm o desempenho mesmo em ambientes agressivos.

Para aplicações específicas, podem ser empregados plásticos de engenharia com cargas adicionais resistentes ao desgaste. Considere plásticos de engenharia com enchimentos 1 como náilon e policarbonato reforçados com fibra de vidro, fibra de carbono ou dissulfeto de molibdênio para melhorar significativamente a resistência ao desgaste.

O papel da dureza do material

A dureza do material influencia diretamente a resistência ao desgaste. Geralmente, materiais mais duros proporcionam melhor resistência ao desgaste. No entanto, é crucial equilibrar a dureza com a tenacidade, uma vez que a dureza excessiva pode levar à fragilidade. Este equilíbrio pode ser alcançado através de técnicas de ajuste de dureza 2, como o tratamento térmico.

Considerando fatores ambientais

O ambiente operacional também desempenha um papel na seleção de materiais. Os materiais devem ser escolhidos com base na sua capacidade de resistir às condições específicas que encontrarão, tais como flutuações de temperatura, exposição a produtos químicos ou elementos abrasivos.

Um ato de equilíbrio: custo x desempenho

Ao selecionar materiais, o custo deve ser ponderado em relação ao desempenho. Materiais avançados com resistência superior ao desgaste podem ser mais caros, mas podem resultar em menores custos de manutenção e maior vida útil das peças, proporcionando economia no longo prazo.

| Tipo de material | Resistência ao desgaste | Eficiência de custos |

|---|---|---|

| PTFE | Alto | Moderado |

| UHMWPE | Alto | Moderado |

| Nylon com enchimentos | Moderado a alto | Econômico |

| Policarbonato com Enchimentos | Moderado a alto | Econômico |

Concluindo, ao escolher o material apropriado, os engenheiros podem aumentar significativamente a resistência ao desgaste das peças moldadas por injeção, garantindo longevidade e eficiência de desempenho.

O PTFE aumenta a resistência ao desgaste devido ao baixo atrito.Verdadeiro

O PTFE possui baixo coeficiente de atrito, melhorando a resistência ao desgaste.

A dureza do material não afeta a resistência ao desgaste.Falso

Materiais mais duros geralmente oferecem melhor resistência ao desgaste.

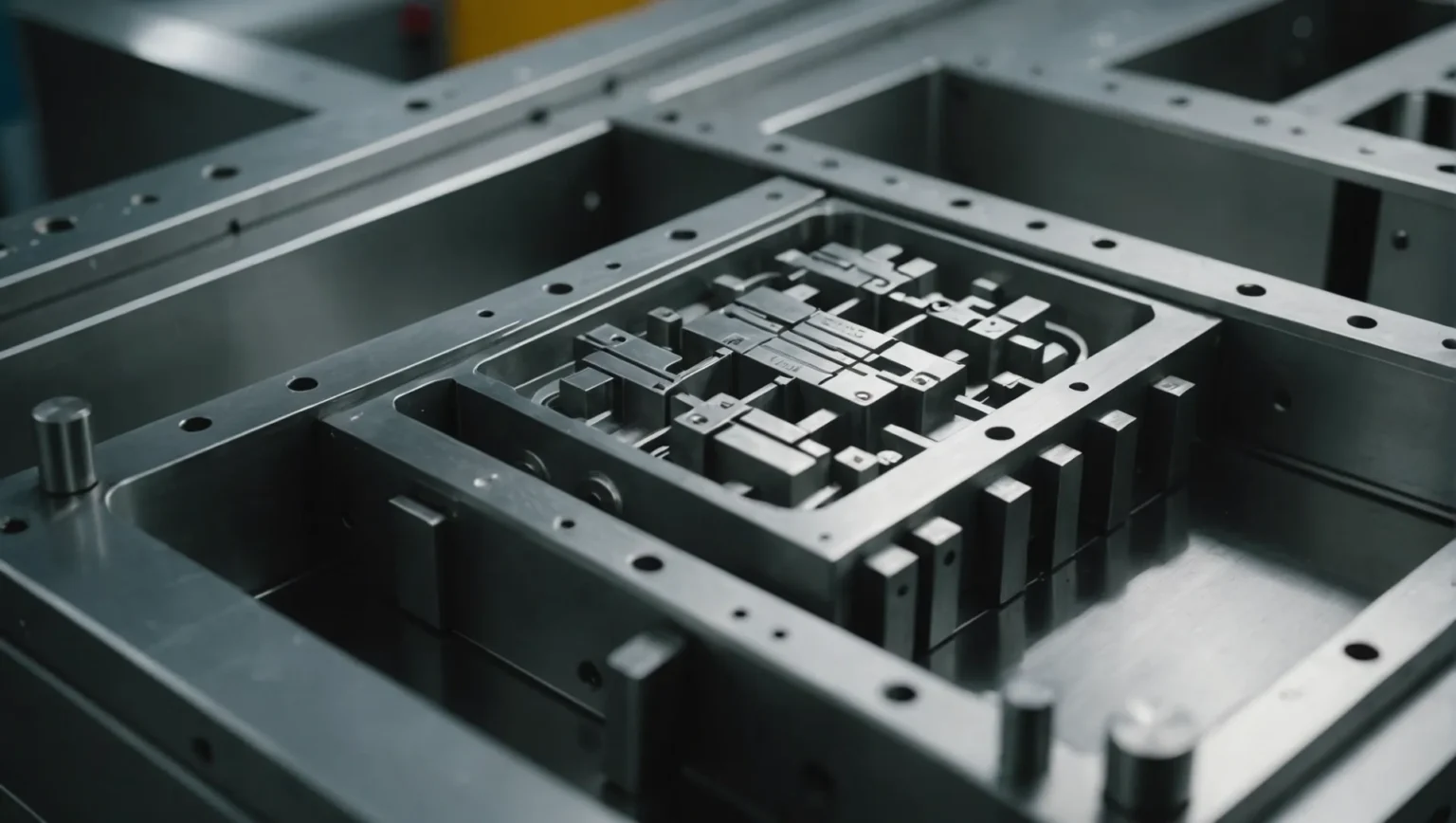

Por que o design do molde é crucial para a durabilidade?

O projeto do molde é um fator crítico que influencia a durabilidade e o desempenho das peças moldadas por injeção. O design eficaz do molde pode aumentar a resistência ao desgaste, garantindo produtos mais duradouros.

O projeto do molde é crucial para a durabilidade porque minimiza a concentração de tensão, otimiza o resfriamento e seleciona materiais apropriados, melhorando a resistência ao desgaste e o desempenho geral das peças moldadas por injeção.

Importância da Otimização da Estrutura do Molde

O projeto estrutural de um molde afeta significativamente a durabilidade das peças moldadas por injeção. Ao otimizar a estrutura do molde, os fabricantes podem reduzir a concentração de tensões, o que muitas vezes leva ao desgaste prematuro. Uma espessura de parede uniforme é essencial, pois permite uma distribuição uniforme da tensão em toda a peça. Evitar cantos vivos e transições ajuda ainda mais na prevenção de pontos de tensão, aumentando assim a durabilidade da peça.

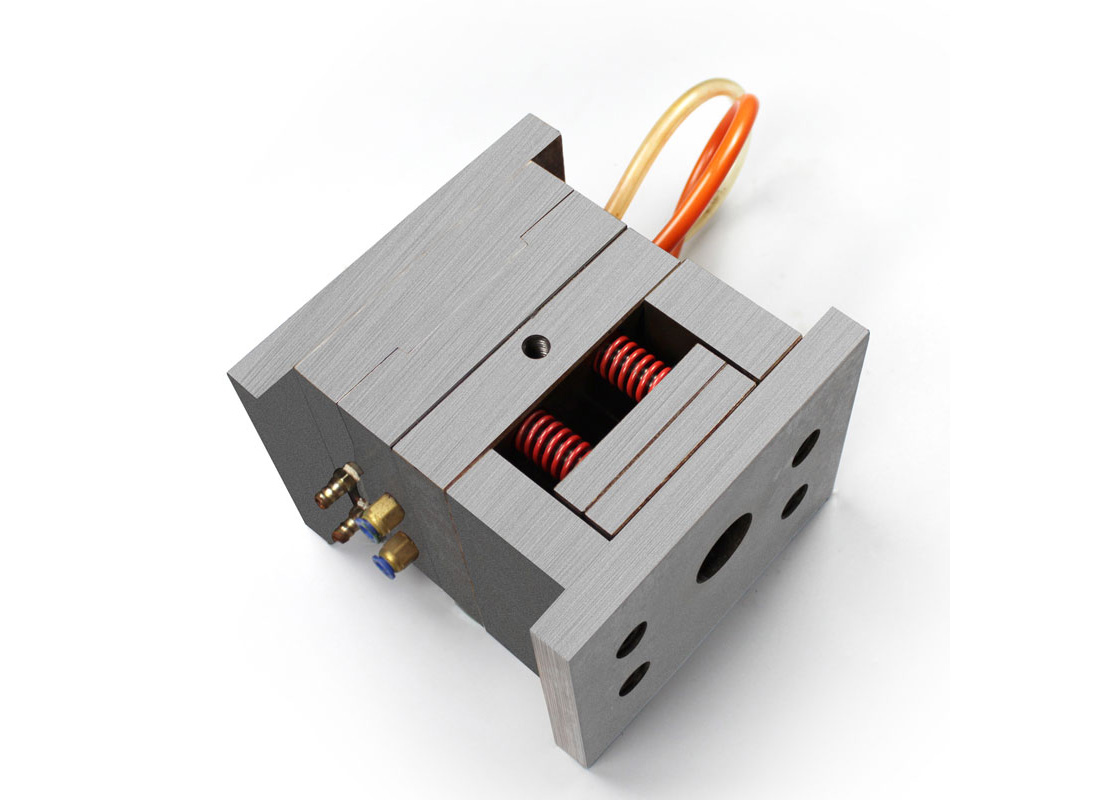

Outro aspecto crítico é o sistema de resfriamento dentro do molde. Um sistema de resfriamento bem projetado garante o resfriamento uniforme da peça moldada, reduzindo o estresse interno causado pela distribuição desigual de temperatura. Isso não apenas melhora a resistência ao desgaste, mas também melhora a qualidade geral da peça. A implementação de tais projetos pode levar a uma redução significativa de defeitos e melhorar a vida útil do produto.

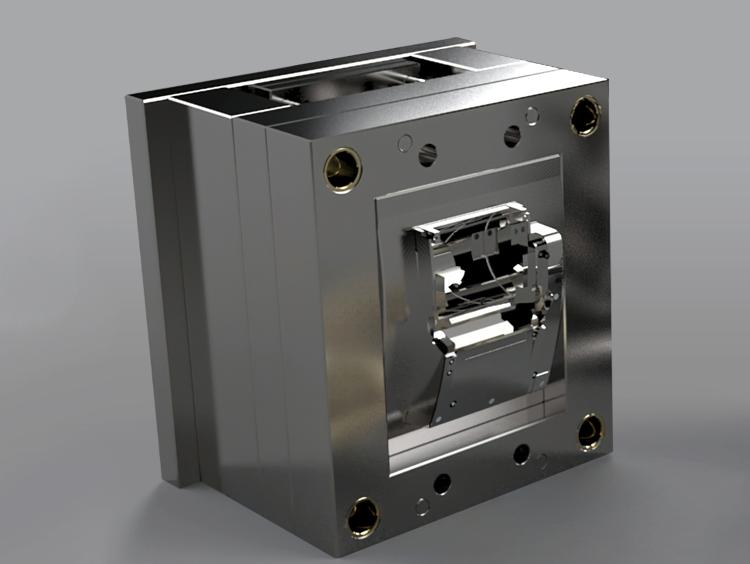

Seleção de materiais de molde adequados

A escolha dos materiais do molde desempenha um papel fundamental na determinação da qualidade e resistência ao desgaste das peças moldadas por injeção. Materiais com alta dureza e excelente resistência ao desgaste, como aço-liga de alta qualidade e metal duro, são preferidos. Esses materiais podem suportar os rigores do uso repetido sem se degradarem rapidamente.

Além disso, tratamentos de superfície como cromagem dura e nitretação podem ser aplicados aos moldes para aumentar a dureza superficial e a resistência ao desgaste. Esses tratamentos prolongam a vida útil do molde e melhoram a qualidade superficial do produto acabado.

Exemplos práticos e estudos de caso

Considere um cenário onde as engrenagens de náilon 3 são produzidas utilizando um molde mal projetado. A falta de atenção aos detalhes na estrutura do molde leva à concentração de tensões em determinados pontos, causando fissuras ao longo do tempo. Por outro lado, quando um produto similar é fabricado utilizando um molde bem otimizado com um sistema de resfriamento uniforme, as engrenagens demonstram durabilidade e resistência ao desgaste significativamente maiores.

Em outro exemplo, a utilização de moldes de liga de aço de alta qualidade 4 com tratamentos de superfície apropriados provou ser benéfica em aplicações automotivas. O projeto aprimorado do molde resulta em peças que mantêm a integridade estrutural sob condições de alta tensão, mostrando a importância da seleção e do projeto adequados do material para prolongar a vida útil da peça.

Ao examinar esses estudos de caso 5 , fica evidente que um projeto de molde bem pensado é indispensável para obter componentes moldados por injeção duráveis.

A espessura uniforme da parede reduz a concentração de tensão.Verdadeiro

A distribuição uniforme da tensão evita pontos fracos, aumentando a durabilidade.

Os cantos afiados nos moldes aumentam a durabilidade das peças.Falso

Cantos agudos criam pontos de tensão, levando ao desgaste prematuro.

Qual o papel do processo de moldagem por injeção na resistência ao desgaste?

O processo de moldagem por injeção é crucial para aumentar a resistência ao desgaste em componentes moldados, impactando sua longevidade e desempenho.

O processo de moldagem por injeção influencia significativamente a resistência ao desgaste, controlando a temperatura, a pressão e o tempo de resfriamento para otimizar as propriedades do material e reduzir o estresse interno.

Controlando a temperatura da moldagem por injeção

A temperatura durante a moldagem por injeção 6 desempenha um papel fundamental na determinação da resistência ao desgaste do produto final. Ao garantir que o material plástico esteja totalmente derretido e mantenha a fluidez ideal, o risco de defeitos é minimizado. No entanto, é essencial equilibrar isto com o risco de sobreaquecimento, que pode degradar as propriedades do material. Cada tipo de plástico tem sua faixa de temperatura ideal que deve ser respeitada.

- Exemplo: O uso do UHMWPE requer controle preciso de temperatura para manter suas propriedades de baixo atrito e alta durabilidade.

Ajustando a pressão e a velocidade de injeção

A pressão e a velocidade de injeção são parâmetros cruciais que precisam ser ajustados para garantir que o material preencha a cavidade do molde de maneira uniforme. Isto reduz defeitos como vazios ou encolhimento, que podem comprometer a resistência ao desgaste. Esses parâmetros devem ser ajustados considerando o desenho do molde, a escolha do material e as dimensões da peça.

- Exemplo: Para projetos complexos com características complexas, uma velocidade de injeção mais lenta pode ser benéfica para evitar a concentração de tensão.

Otimizando o tempo de resfriamento

O tempo de resfriamento adequado é essencial para evitar a formação de tensões internas que poderiam reduzir a resistência ao desgaste. O resfriamento muito rápido ou muito lento pode levar à instabilidade dimensional ou ao aumento da fragilidade. O tempo de resfriamento deve ser calculado com base nas propriedades térmicas do material e na geometria da peça.

- Exemplo: Uma peça feita de policarbonato pode exigir tempos de resfriamento mais longos em comparação com o náilon devido à sua maior resistência térmica.

Tabela de parâmetros do processo de moldagem por injeção

| Parâmetro | Impacto na resistência ao desgaste | Material de exemplo |

|---|---|---|

| Temperatura | Influencia o fluxo e a integridade do material | UHMWPE |

| Pressão | Afeta o preenchimento do molde e a redução de defeitos | PTFE |

| Velocidade | Reduz a concentração de estresse | Nylon com enchimentos |

| Tempo de resfriamento | Controla o estresse e a estabilidade dimensional | Policarbonato |

Concluindo, o controle preciso sobre o processo de moldagem por injeção não apenas aumenta a resistência ao desgaste, mas também melhora a qualidade geral e a vida útil das peças moldadas por injeção. Isto requer uma compreensão detalhada do comportamento do material sob diferentes condições de processamento.

A temperatura afeta a resistência ao desgaste na moldagem.Verdadeiro

O controle de temperatura garante propriedades ideais do material, reduzindo defeitos.

O tempo de resfriamento não afeta a resistência ao desgaste.Falso

O resfriamento inadequado pode causar tensões internas, afetando a durabilidade.

Como os tratamentos de superfície podem aumentar a longevidade dos componentes?

Os tratamentos de superfície desempenham um papel crucial no aumento da longevidade dos componentes, fornecendo camadas adicionais de proteção contra desgaste e fatores ambientais.

Os tratamentos de superfície, como revestimentos e processos de endurecimento, aumentam a longevidade dos componentes, melhorando a resistência ao desgaste, reduzindo o atrito e protegendo contra a corrosão. Esses tratamentos adaptam as propriedades da superfície às necessidades específicas da aplicação, garantindo que os componentes durem mais sob tensões operacionais.

Compreendendo os tratamentos de superfície

Os tratamentos de superfície são metodologias aplicadas às superfícies dos componentes para melhorar as suas propriedades sem alterar o material do núcleo. Essas técnicas se concentram em melhorar a resistência ao desgaste, reduzir o atrito e proteger contra a corrosão.

Tipos de tratamentos de superfície

-

Tratamentos de Revestimento

- Revestimentos como poliuretano ou cerâmica fornecem uma camada protetora dura aos componentes. Este tratamento é particularmente benéfico para peças moldadas por injeção expostas a ambientes agressivos. Esses revestimentos apresentam alta dureza e baixo atrito, tornando-os ideais para aplicações onde a resistência ao desgaste é crucial.

- A seleção dos materiais de revestimento deve considerar o ambiente específico de uso 7 e a compatibilidade com o material base para garantir longevidade e adesão.

-

Endurecimento de superfície

- Técnicas como extinção de chama e endurecimento por indução aumentam a dureza da superfície, melhorando a resistência ao desgaste. Eles são adequados para componentes com alta exposição a tensões, como engrenagens ou rolamentos.

- É vital controlar a temperatura e o tempo durante o endurecimento para evitar efeitos adversos na integridade do componente.

Benefícios dos tratamentos de superfície

- Durabilidade aprimorada : Ao reduzir o desgaste superficial, esses tratamentos prolongam significativamente a vida útil dos componentes.

- Resistência à corrosão : Muitos revestimentos também protegem contra fatores ambientais, evitando ferrugem e degradação.

- Economia : Componentes mais duradouros reduzem a necessidade de substituições frequentes, levando a economias de custos ao longo do tempo.

Considerações para um tratamento de superfície eficaz

Para maximizar os benefícios dos tratamentos de superfície, é essencial:

- Avalie o ambiente operacional do componente para selecionar métodos de tratamento apropriados.

- Considere as propriedades de adesão entre o revestimento e o substrato para evitar a delaminação.

- Garanta que os processos de tratamento não afetem negativamente outras propriedades dos componentes, como flexibilidade ou resistência.

A implementação adequada 8 de tratamentos de superfície pode transformar o desempenho dos componentes, oferecendo uma vantagem estratégica em termos de durabilidade e confiabilidade.

Os tratamentos de superfície apenas melhoram a estética dos componentes.Falso

Os tratamentos de superfície aumentam a durabilidade e a resistência, não apenas a estética.

Os revestimentos podem aumentar a resistência ao desgaste de um componente.Verdadeiro

Os revestimentos fornecem uma camada dura que reduz o atrito e o desgaste.

Conclusão

Ao selecionar os materiais certos e otimizar os processos, os engenheiros podem aumentar significativamente a resistência ao desgaste das peças moldadas por injeção.

-

Explore como as cargas melhoram a durabilidade do plástico e reduzem o desgaste.: Revisamos abordagens para melhoria das propriedades tribológicas de polímeros com base na inclusão de cargas. Os enchimentos podem ser metálicos ou… ↩

-

Aprenda métodos para equilibrar dureza e tenacidade em materiais.: Melhorar a dureza dos plásticos por mistura é misturar resina de alta dureza com resina de baixa dureza para melhorar sua dureza geral. O comum… ↩

-

Explore como o design do molde afeta a longevidade das engrenagens de náilon.: O náilon oferece propriedades mecânicas extremamente resistentes: alta resistência à tração, resistência ao impacto e excelente absorção de choque. Com especialização… ↩

-

Entenda as vantagens de usar moldes de liga de aço de qualidade superior.: Utilize moldes de aço para moldagem de plástico para garantir precisão, durabilidade e produção de alta qualidade, levando a maior eficiência e economia. ↩

-

Obtenha insights de exemplos do mundo real sobre design de moldes.: A ICOMold está aqui para garantir que nossos clientes concluam seus projetos de ferramentas de moldes de injeção e fresamento CNC com rapidez e precisão. ↩

-

Entenda como os ajustes de temperatura impactam as propriedades do material durante a moldagem por injeção.: A temperatura desempenha um papel essencial na moldagem por injeção, pois afeta a viscosidade do material fundido e o tempo de resfriamento. ↩

-

Encontre os melhores revestimentos para durabilidade em condições difíceis.: O PEO forma revestimentos duros, densos e resistentes ao desgaste para metais leves, como alumínio, titânio e magnésio. Quando comparado diretamente com… ↩

-

Aprenda como os tratamentos de superfície aprimoram os componentes de engenharia.: Capacidade de usar uma variedade de materiais · Projetar o produto que deseja projetar · Capacidade de trabalhar com outros processos · Padronização de processos de fabricação. ↩