इंजेक्शन मोल्डिंग सिर्फ एक विनिर्माण प्रक्रिया से कहीं अधिक है; यह एक कला है जो किसी उत्पाद को बना या बिगाड़ सकती है।

इंजेक्शन मोल्डिंग में तनाव एकाग्रता का मुकाबला करने के लिए, कठिन सामग्रियों का चयन करें, तेज कोनों से बचकर मोल्ड डिजाइन को अनुकूलित करें, तापमान और दबाव जैसे प्रक्रिया मापदंडों को समायोजित करें, और एनीलिंग जैसी पोस्ट-प्रोसेसिंग तकनीकों को नियोजित करें।

लेकिन अन्वेषण करने के लिए और भी बहुत कुछ है। आइए इनमें से प्रत्येक रणनीति पर गहराई से गौर करें और व्यावहारिक युक्तियों और उद्योग अंतर्दृष्टि की खोज करें जो आपकी इंजेक्शन मोल्डिंग प्रक्रिया को उन्नत कर सकती हैं।

एनीलिंग से इंजेक्शन मोल्डेड भागों में तनाव कम हो जाता है।सत्य

एनीलिंग में गर्म करना और धीमी गति से ठंडा करना शामिल है, जिससे आंतरिक तनाव से राहत मिलती है।

सामग्री का चयन तनाव एकाग्रता को कैसे प्रभावित करता है?

सामग्री का चयन इंजेक्शन मोल्डिंग के दौरान तनाव को अवशोषित और वितरित करने के तरीके को प्रभावित करके तनाव एकाग्रता को कम करने में महत्वपूर्ण भूमिका निभाता है।

सामग्री का चयन उच्च कठोरता वाले प्लास्टिक का चयन करके और सामग्री के लचीलेपन को बढ़ाने के लिए संशोधक जोड़कर तनाव एकाग्रता को प्रभावित करता है, जिससे तनाव-प्रेरित दोष कम हो जाते हैं।

कठोरता और मापांक की भूमिका

इंजेक्शन मोल्डिंग के दौरान तनाव एकाग्रता के प्रबंधन के लिए उपयुक्त प्लास्टिक सामग्री का चयन करना आवश्यक है। उच्च कठोरता और कम मापांक वाली सामग्रियों को प्राथमिकता दी जाती है क्योंकि वे तनाव को अधिक प्रभावी ढंग से अवशोषित और वितरित कर सकते हैं। उदाहरण के लिए, पॉलीकार्बोनेट (पीसी) और पॉलियामाइड (पीए) जैसे इंजीनियरिंग प्लास्टिक अपनी अंतर्निहित ताकत और लचीलेपन के कारण उत्कृष्ट विकल्प हैं। ये सामग्रियां तनाव एकाग्रता बिंदु बनाए बिना बाहरी ताकतों का सामना कर सकती हैं जिससे दरार या विरूपण जैसे दोष हो सकते हैं।

संशोधक के साथ सामग्री गुणों को बढ़ाना

एक अन्य रणनीति में प्लास्टिक संरचना में विशिष्ट संशोधक जोड़ना शामिल है। सख्त करने वाले एजेंट या प्रभाव एजेंट जैसे संशोधक सामग्री की कठोरता और प्रभाव प्रतिरोध में सुधार करते हैं। पॉलीप्रोपाइलीन (पीपी) में एथिलीन प्रोपलीन रबर जैसे एडिटिव्स को शामिल करके, निर्माता इसकी लचीलापन को काफी बढ़ा सकते हैं। यह दृष्टिकोण तनाव एकाग्रता की संभावना को कम करता है, जिससे ढाले गए उत्पादों की समग्र गुणवत्ता और स्थायित्व में सुधार होता है।

भौतिक गुणों की तुलना

| सामग्री | बेरहमी | मापांक | विशिष्ट अनुप्रयोग |

|---|---|---|---|

| पॉलीकार्बोनेट | उच्च | कम | मोटर वाहन घटक |

| पॉलियामाइड | मध्यम | मध्यम | विद्युत बाड़े |

| polypropylene | कम | उच्च | उपभोक्ता वस्तुओं |

यह तालिका इस बात पर प्रकाश डालती है कि कठोरता और मापांक के संदर्भ में विभिन्न सामग्रियों की तुलना कैसे की जाती है, जिससे विशिष्ट अनुप्रयोगों के लिए सही सामग्री का चयन करने में मदद मिलती है।

सामग्री चयन में व्यावहारिक विचार

सामग्री चुनते समय, किसी को लागत, उपलब्धता और मौजूदा विनिर्माण प्रक्रियाओं के साथ अनुकूलता जैसे कारकों पर विचार करना चाहिए। उदाहरण के लिए, जबकि पीसी और पीए बेहतर क्रूरता प्रदान करते हैं, उनकी लागत कुछ अनुप्रयोगों के लिए निषेधात्मक हो सकती है। इसलिए, इंजेक्शन मोल्डिंग परिणामों को अनुकूलित करने में व्यावहारिक विचारों के साथ भौतिक गुणों को संतुलित करना महत्वपूर्ण है।

सामग्री चयन 1 के इन पहलुओं को समझने से निर्माताओं को सूचित निर्णय लेने की अनुमति मिलती है जो तनाव एकाग्रता को कम करते हैं और उत्पाद प्रदर्शन को बढ़ाते हैं।

पॉलीकार्बोनेट में उच्च कठोरता और कम मापांक होता है।सत्य

पॉलीकार्बोनेट अपनी उच्च कठोरता के लिए जाना जाता है, जो इसे तनाव को अवशोषित करने की अनुमति देता है।

पॉलीप्रोपाइलीन का उपयोग ऑटोमोटिव घटकों के लिए किया जाता है।असत्य

पॉलीकार्बोनेट, पॉलीप्रोपाइलीन नहीं, आमतौर पर ऑटोमोटिव घटकों में उपयोग किया जाता है।

कौन सी मोल्ड डिज़ाइन तकनीकें तनाव को कम करने में मदद करती हैं?

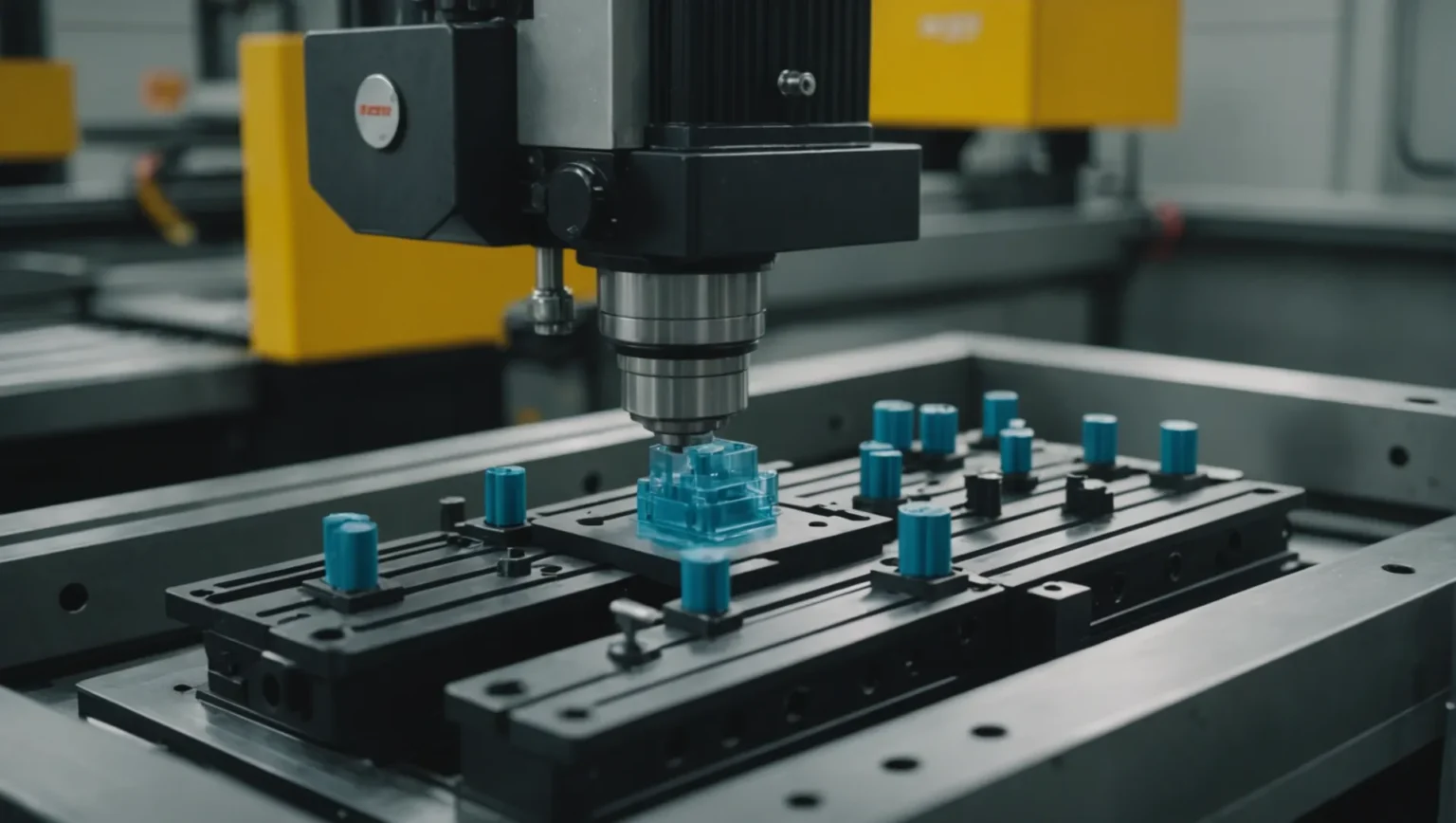

मोल्ड डिज़ाइन इंजेक्शन मोल्डिंग प्रक्रिया के दौरान तनाव एकाग्रता को कम करने, उत्पाद की गुणवत्ता और स्थायित्व को बढ़ाने में महत्वपूर्ण भूमिका निभाता है।

तनाव को कम करने के लिए मुख्य मोल्ड डिज़ाइन तकनीकों में रणनीतिक गेट प्लेसमेंट, गोलाकार कोने संक्रमण और संतुलित शीतलन प्रणाली शामिल हैं ताकि मोल्ड किए गए हिस्से में तनाव वितरण भी सुनिश्चित किया जा सके।

गेट डिज़ाइन: तनाव कम करने के लिए रणनीतिक प्लेसमेंट

गेट का स्थान, आकार और आकार मोल्डिंग के दौरान तनाव वितरण पर महत्वपूर्ण प्रभाव डालते हैं। कमजोर या तनावग्रस्त क्षेत्रों के पास गेट लगाने से बचें। इसके बजाय, समान पिघल प्रवाह को बढ़ावा देने और तनाव एकाग्रता को कम करने के लिए मल्टी-पॉइंट या अव्यक्त द्वार जैसे डिज़ाइन पर विचार करें।

- मल्टी-पॉइंट गेट्स : जटिल भागों में संतुलित प्रवाह सुनिश्चित करें।

- अव्यक्त द्वार : दृश्यमान तनाव चिह्नों को कम करते हुए, छिपे हुए प्रवेश बिंदुओं की अनुमति दें।

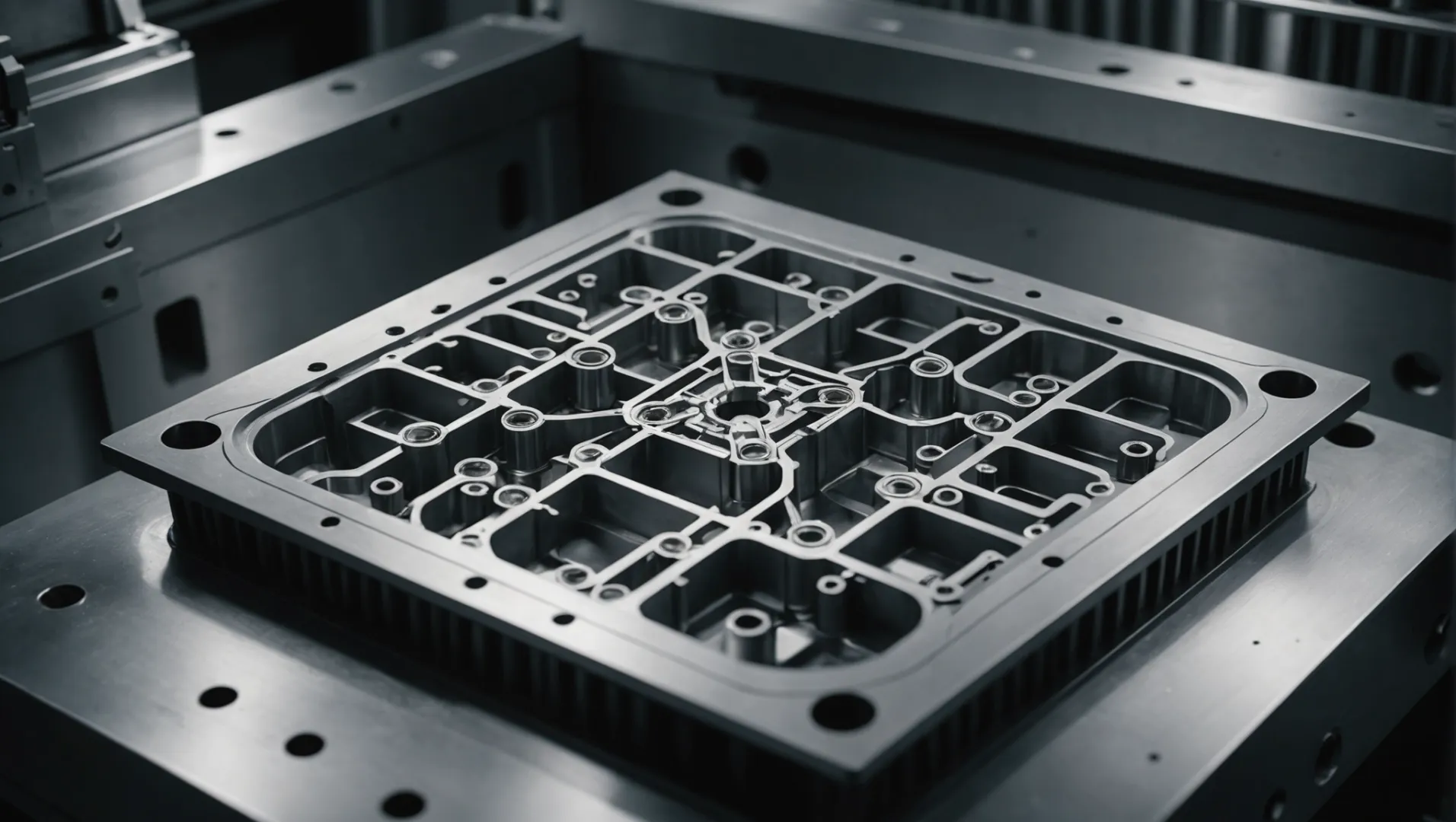

मोल्ड संरचना अनुकूलन: नुकीले कोनों से बचें

तनाव को कम करने के लिए, मोल्ड डिज़ाइन में गोलाकार कोनों और चिकनी बदलावों को शामिल करें। नुकीले कोने अक्सर तनाव के केंद्र बिंदु बन जाते हैं, जिससे दरारें या विकृति आ जाती है।

- गोलाकार ट्रांज़िशन का उपयोग : एक बड़ा फ़िललेट त्रिज्या नाटकीय रूप से तनाव को कम कर सकता है।

- चिकनी घुमावदार सतहें : समान तनाव वितरण को बढ़ावा देकर भागों के स्थायित्व को बढ़ाएं।

| विशेषता | तनाव पर प्रभाव | उदाहरण उपयोग मामला |

|---|---|---|

| नुकीले कोने | तनाव बढ़ाएँ | घनों के किनारे |

| गोल कोनें | तनाव कम करें | बोतलों |

शीतलन प्रणाली डिज़ाइन: एकसमान शीतलन सुनिश्चित करें

आंतरिक तनाव को कम करने के लिए एक अच्छी तरह से डिज़ाइन की गई शीतलन प्रणाली महत्वपूर्ण है। असमान शीतलन से तापमान में भिन्नता होती है जो तनाव उत्पन्न कर सकती है।

- संतुलित कूलिंग चैनल : स्थानीय ओवरहीटिंग या ओवरकूलिंग को रोकें।

- लगातार शीतलन दरें : पूरे सांचे में तापमान में एक समान गिरावट सुनिश्चित करें।

उचित मोल्ड डिज़ाइन बुनियादी कार्यक्षमता से परे तक फैला हुआ है, जिसके लिए सामग्री व्यवहार और प्रसंस्करण स्थितियों की समझ की आवश्यकता होती है। उन्नत मोल्ड डिज़ाइन तकनीकों 2 करके , निर्माता अपनी प्रक्रियाओं को अनुकूलित कर सकते हैं और बेहतर उत्पाद तैयार कर सकते हैं।

गोल कोने मोल्ड डिज़ाइन में तनाव की सघनता को कम करते हैं।सत्य

गोल कोने तनाव को समान रूप से वितरित करते हैं, फोकल बिंदुओं को रोकते हैं।

सांचों में नुकीले कोने उत्पाद पर तनाव कम करते हैं।असत्य

नुकीले कोने तनाव बढ़ाते हैं, जिससे संभावित दरारें या विकृति होती है।

तनाव को नियंत्रित करने के लिए कौन से प्रक्रिया पैरामीटर महत्वपूर्ण हैं?

इंजेक्शन मोल्डिंग में, दोषों को रोकने और उत्पाद की गुणवत्ता सुनिश्चित करने के लिए तनाव को नियंत्रित करना महत्वपूर्ण है। मुख्य प्रक्रिया पैरामीटर उत्पादन के दौरान तनाव के स्तर को प्रबंधित करने में महत्वपूर्ण भूमिका निभाते हैं।

इंजेक्शन मोल्डिंग में तनाव को नियंत्रित करने के लिए मुख्य प्रक्रिया मापदंडों में तनाव एकाग्रता को कम करने और उत्पाद की अखंडता सुनिश्चित करने के लिए इंजेक्शन तापमान, दबाव, गति और शीतलन समय को समायोजित करना शामिल है।

इंजेक्शन तापमान का समायोजन

इंजेक्शन मोल्डिंग प्रक्रिया 3 के दौरान तनाव एकाग्रता को कम करने के लिए इंजेक्शन तापमान को नियंत्रित करना महत्वपूर्ण है । तापमान बढ़ाने से, प्लास्टिक के पिघलने की चिपचिपाहट कम हो जाती है, जिससे यह मोल्ड में अधिक आसानी से प्रवाहित हो पाता है। यह कम चिपचिपापन सामग्री को समान रूप से वितरित करने में मदद करता है, तनाव को कम करता है। हालाँकि, संतुलन बनाना आवश्यक है, क्योंकि अत्यधिक उच्च तापमान से सामग्री का क्षरण हो सकता है।

उदाहरण:

पॉलीकार्बोनेट (पीसी) के लिए, इंजेक्शन मोल्डिंग में एक सामान्य सामग्री, 270 डिग्री सेल्सियस से 310 डिग्री सेल्सियस के बीच इंजेक्शन तापमान बनाए रखने से गिरावट को रोकने के दौरान प्रवाह को अनुकूलित किया जा सकता है।

इंजेक्शन दबाव और गति को समायोजित करना

इंजेक्शन के दबाव और गति को कम करने से मोल्ड के भीतर कतरनी तनाव को कम करने में मदद मिल सकती है। कतरनी तनाव अक्सर असमान सामग्री वितरण और तनाव सांद्रता की ओर ले जाता है, जो टूटने या विकृत होने जैसे दोष पैदा कर सकता है।

| पैरामीटर | निम्न सेटिंग | उच्च सेटिंग |

|---|---|---|

| इंजेक्शन का दबाव | कतरनी तनाव को कम करता है | ख़ालीपन का कारण बन सकता है |

| इंजेक्शन की गति | बेहतर सामग्री प्रवाह | दोषों का खतरा |

ध्यान दें: हालाँकि इन मापदंडों को कम करने से तनाव कम हो सकता है, लेकिन अपूर्ण भरने या सिकुड़न जैसी समस्याओं से बचने के लिए उन्हें सावधानीपूर्वक समायोजित किया जाना चाहिए।

होल्डिंग और कूलिंग का समय बढ़ाना

पकड़ने और ठंडा करने के समय को बढ़ाने से ढले हुए हिस्सों में तनाव के स्तर पर महत्वपूर्ण प्रभाव पड़ सकता है। होल्डिंग समय यह सुनिश्चित करता है कि सामग्री मोल्ड के भीतर अच्छी तरह से संकुचित हो गई है, जिससे आंतरिक रिक्तियां और संभावित तनाव बिंदु कम हो जाते हैं।

- धारण समय: लंबी अवधि सामग्री की बेहतर पैकिंग की अनुमति देती है, जो आंतरिक तनाव को कम करती है।

- ठंडा करने का समय: धीमी गति से ठंडा करने से पूरे उत्पाद में समान तापमान वितरण में मदद मिलती है, जिससे थर्मल तनाव कम होता है।

उदाहरण के लिए, शीतलन समय को 10-20% तक बढ़ाने से आयाम अधिक स्थिर हो सकते हैं और अवशिष्ट तनाव कम हो सकता है, जिससे उत्पाद का स्थायित्व बढ़ सकता है।

संतुलित दृष्टिकोण का महत्व

प्रक्रिया पैरामीटर समायोजन को संतुलित मानसिकता के साथ करना महत्वपूर्ण है। एक पैरामीटर पर अधिक जोर देने से मोल्डिंग प्रक्रिया के दूसरे पहलू पर हानिकारक प्रभाव पड़ सकता है। सर्वोत्तम परिणाम प्राप्त करने के लिए नियमित निगरानी और समायोजन 4

इन प्रक्रिया मापदंडों को सावधानीपूर्वक अंशांकित करके, निर्माता अपनी उत्पादन लाइनों में उच्च गुणवत्ता और प्रदर्शन सुनिश्चित करते हुए, ढाले गए उत्पादों के भीतर तनाव को प्रभावी ढंग से नियंत्रित कर सकते हैं।

उच्च इंजेक्शन तापमान मोल्डिंग में तनाव को कम करता है।सत्य

तापमान बढ़ने से चिपचिपाहट कम हो जाती है, जिससे प्रवाह सुचारू हो जाता है और तनाव कम हो जाता है।

ठंडा करने का समय कम करने से ढले हुए हिस्सों में तनाव कम हो जाता है।असत्य

लंबे समय तक ठंडा होने का समय समान तापमान वितरण सुनिश्चित करके थर्मल तनाव को कम करने में मदद करता है।

तनाव कम करने के लिए पोस्ट-प्रोसेसिंग क्यों आवश्यक है?

इंजेक्शन मोल्डिंग के क्षेत्र में, पोस्ट-प्रोसेसिंग तनाव एकाग्रता को कम करने, उत्पाद की अखंडता और स्थायित्व सुनिश्चित करने के लिए एक महत्वपूर्ण कदम है।

ढले हुए उत्पादों में आंतरिक तनाव को कम करके तनाव को कम करने के लिए एनीलिंग और आर्द्रता समायोजन जैसी पोस्ट-प्रोसेसिंग तकनीकें आवश्यक हैं। ये विधियां उत्पाद के अंतिम गुणों को ठीक करती हैं, इसकी आयामी सटीकता और यांत्रिक शक्ति को बढ़ाती हैं।

पोस्ट-प्रोसेसिंग को समझना

इंजेक्शन मोल्डिंग में पोस्ट-प्रोसेसिंग में उनके गुणों और प्रदर्शन को बढ़ाने के लिए मोल्ड किए गए हिस्सों पर लागू अतिरिक्त उपचार शामिल होते हैं। इन उपचारों का उद्देश्य मोल्डिंग प्रक्रिया के दौरान विकसित हुए अवशिष्ट तनावों को दूर करना है। तनाव असमान शीतलन, तीव्र तापमान परिवर्तन या भौतिक गुणों जैसे विभिन्न कारकों के कारण हो सकता है। प्रभावी पोस्ट-प्रोसेसिंग को लागू करके, निर्माता इन तनावों को काफी कम कर सकते हैं और उत्पाद की गुणवत्ता में सुधार कर सकते हैं।

एनीलिंग: एक मुख्य तकनीक

एनीलिंग एक गर्मी उपचार प्रक्रिया है जहां उत्पाद को एक विशिष्ट तापमान तक गर्म किया जाता है और फिर धीरे-धीरे ठंडा होने दिया जाता है। उच्च आयामी सटीकता और यांत्रिक शक्ति की आवश्यकता वाले उत्पादों के लिए यह तकनीक महत्वपूर्ण है। एनीलिंग प्रक्रिया इसमें मदद करती है:

- अवशिष्ट तनाव को खत्म करना: हीटिंग प्लास्टिक के भीतर अणुओं को आराम करने और पुनर्व्यवस्थित करने की अनुमति देता है, जिससे आंतरिक तनाव कम हो जाता है।

- यांत्रिक गुणों में सुधार: उचित एनीलिंग कठोरता और लचीलेपन को बढ़ाती है।

उदाहरण के लिए, एक पॉलीकार्बोनेट (पीसी) घटक को उसके विशिष्ट फॉर्मूलेशन के अनुरूप तापमान पर एनील्ड किया जा सकता है, जिससे इष्टतम प्रदर्शन सुनिश्चित हो सके। एनीलिंग प्रक्रियाओं 5 ।

हाइग्रोस्कोपिक सामग्रियों के लिए आर्द्रता समायोजन

कुछ प्लास्टिक, जैसे नायलॉन, हीड्रोस्कोपिक होते हैं, जिसका अर्थ है कि वे पर्यावरण से नमी को अवशोषित करते हैं। यह विशेषता सामग्री के भीतर तनाव के स्तर को प्रभावित कर सकती है। आर्द्रता समायोजन में पर्यावरणीय नमी के स्तर को नियंत्रित करना शामिल है:

- आंतरिक नमी को संतुलित करें: इष्टतम नमी की मात्रा सुनिश्चित करने से तनाव-प्रेरित विकृति या विकृति कम हो जाती है।

- आयामी स्थिरता बढ़ाएँ: उचित आर्द्रता का स्तर नमी बढ़ने या हानि के कारण आकार या आकार में उतार-चढ़ाव को रोकता है।

मोल्डिंग के बाद नायलॉन घटकों को नियंत्रित आर्द्रता वाले वातावरण में रखकर, निर्माता स्थिर आयाम प्राप्त कर सकते हैं और आंतरिक तनाव कम कर सकते हैं। 6 में आर्द्रता नियंत्रण के बारे में अधिक जानें ।

आधुनिक विनिर्माण में पोस्ट-प्रोसेसिंग की भूमिका

तनाव कम करने में पोस्ट-प्रोसेसिंग के महत्व को कम करके नहीं आंका जा सकता। तापमान और आर्द्रता जैसी स्थितियों को ठीक करके, निर्माता यह सुनिश्चित कर सकते हैं कि ढले हुए हिस्से अपने जीवनकाल को बढ़ाते हुए कड़े गुणवत्ता मानकों को पूरा करते हैं। इन तकनीकों का रणनीतिक अनुप्रयोग न केवल दोषों को कम करता है बल्कि विश्वसनीय उत्पाद प्रदान करके ग्राहकों की संतुष्टि को भी बढ़ाता है।

पोस्ट-प्रोसेसिंग केवल अंतिम स्पर्श नहीं है; यह इंजेक्शन मोल्डिंग प्रक्रिया का एक अभिन्न अंग है जो संभावित तनाव-संबंधी विफलताओं से सुरक्षा प्रदान करता है। इन तकनीकों को समझकर और लागू करके, उद्योग बेहतर उत्पाद प्रदर्शन और दक्षता प्राप्त कर सकते हैं।

एनीलिंग से ढले हुए उत्पादों में आंतरिक तनाव कम हो जाता है।सत्य

एनीलिंग अणुओं को आराम देता है, आंतरिक तनाव को कम करता है और ताकत बढ़ाता है।

हीड्रोस्कोपिक सामग्रियों के लिए आर्द्रता समायोजन अनावश्यक है।असत्य

आर्द्रता को नियंत्रित करने से नमी संतुलित होती है, जिससे तनाव-प्रेरित विकृति को रोका जा सकता है।

निष्कर्ष

सावधानीपूर्वक सामग्री चयन, विचारशील मोल्ड डिजाइन, सटीक प्रक्रिया नियंत्रण और प्रभावी पोस्ट-प्रोसेसिंग के माध्यम से तनाव एकाग्रता को संबोधित करके, आप अपने ढाले उत्पादों की गुणवत्ता और विश्वसनीयता में उल्लेखनीय वृद्धि कर सकते हैं।

-

इंजेक्शन मोल्डिंग में तनाव एकाग्रता पर विभिन्न सामग्रियों के प्रभाव का पता लगाएं: जैसे-जैसे तापमान बढ़ता है या उत्पाद का वांछित जीवनकाल बढ़ता है, स्वीकार्य तनाव स्तर जिस पर सामग्री का उपयोग किया जा सकता है कम हो जाता है ... ↩

-

उत्पाद की गुणवत्ता बढ़ाने के लिए मोल्ड डिज़ाइन को अनुकूलित करने के लिए नवीन रणनीतियों की खोज करें: इस अपरिहार्य समस्या से निपटने में आपकी सहायता के लिए यहां डिज़ाइन, मोल्डिंग और फिक्स्चर संबंधी विचार दिए गए हैं। ↩

-

पॉलीकार्बोनेट मोल्डिंग को अनुकूलित करने के लिए विशिष्ट तापमान सीमाओं का पता लगाएं। जब हमने भाग की उपस्थिति में सुधार करने के लिए मोल्डर का दौरा किया, तो हमने पाया कि मोल्ड का तापमान 75 F (24 C) पर सेट है। जब पूछा गया कि मैं कैसा चाहता हूं... ↩

-

मापदंडों की प्रभावी निगरानी और समायोजन के लिए तकनीक सीखें।: 1. तापमान नियंत्रण: · 2. इंजेक्शन गति: · 3. ठंडा करने का समय: · 4. प्लास्टिक सामग्री चयन: · 5. पेंच गति और पिछला दबाव: · 6. इंजेक्शन ... ↩

-

प्लास्टिक निर्माण में एनीलिंग के विस्तृत चरणों और लाभों की खोज करें। खैर, यह बस एक प्रक्रिया है जिसमें सभी आंतरिक दबावों को कम करने के लिए एक विशिष्ट प्रकार के प्लास्टिक को उसके ग्लास संक्रमण तापमान के नीचे गर्म करना शामिल है ... ↩

-

जानें कि आर्द्रता को नियंत्रित करने से नायलॉन की आयामी स्थिरता पर क्या प्रभाव पड़ता है: उद्योग को इस अहसास को समझने की जरूरत है। इस प्रकार के अध्ययनों के माध्यम से यह दिखाया जा सकता है कि बिना भरे नायलॉन के लिए नमी... ↩