El moldeo por inyección es más que un simple proceso de fabricación; es una forma de arte que puede hacer o deshacer un producto.

Para combatir la concentración de tensiones en el moldeo por inyección, seleccione materiales resistentes, optimice los diseños de moldes evitando esquinas afiladas, ajuste los parámetros del proceso como la temperatura y la presión y emplee técnicas de posprocesamiento como el recocido.

Pero hay mucho más por explorar. Profundicemos en cada una de estas estrategias y descubramos consejos prácticos y conocimientos de la industria que pueden mejorar su proceso de moldeo por inyección.

El recocido reduce la tensión en las piezas moldeadas por inyección.Verdadero

El recocido implica calentamiento y enfriamiento lento, aliviando las tensiones internas.

¿Cómo influye la selección de materiales en la concentración de tensiones?

La selección de materiales juega un papel fundamental a la hora de minimizar la concentración de tensiones durante el moldeo por inyección al influir en cómo se absorbe y distribuye la tensión.

La selección de materiales afecta la concentración de tensiones al elegir plásticos con alta tenacidad y agregar modificadores para mejorar la resiliencia del material, reduciendo así los defectos inducidos por tensiones.

El papel de la dureza y el módulo

Seleccionar el material plástico apropiado es esencial para gestionar la concentración de tensiones durante el moldeo por inyección. Se prefieren materiales con mayor tenacidad y módulo más bajo porque pueden absorber y distribuir la tensión de manera más efectiva. Por ejemplo, los plásticos de ingeniería como el policarbonato (PC) y la poliamida (PA) son excelentes opciones debido a su resistencia y flexibilidad inherentes. Estos materiales pueden resistir fuerzas externas sin formar puntos de concentración de tensiones que puedan provocar defectos como grietas o deformaciones.

Mejora de las propiedades del material con modificadores

Otra estrategia consiste en añadir modificadores específicos a la composición plástica. Modificadores como agentes endurecedores o agentes de impacto mejoran la tenacidad y la resistencia al impacto del material. Al incorporar aditivos como el caucho de etileno propileno al polipropileno (PP), los fabricantes pueden mejorar significativamente su resistencia. Este enfoque reduce la probabilidad de concentración de tensiones, mejorando así la calidad general y la durabilidad de los productos moldeados.

Una comparación de propiedades de materiales

| Material | Tenacidad | Módulo | Aplicación típica |

|---|---|---|---|

| policarbonato | Alto | Bajo | Componentes automotrices |

| Poliamida | Medio | Medio | Armarios electricos |

| polipropileno | Bajo | Alto | Bienes de consumo |

Esta tabla destaca cómo se comparan los diferentes materiales en términos de dureza y módulo, lo que ayuda a seleccionar el material adecuado para aplicaciones específicas.

Consideraciones prácticas en la selección de materiales

Al elegir los materiales, se deben considerar factores como el costo, la disponibilidad y la compatibilidad con los procesos de fabricación existentes. Por ejemplo, si bien la PC y la PA ofrecen una resistencia superior, su costo puede resultar prohibitivo para algunas aplicaciones. Por lo tanto, equilibrar las propiedades del material con consideraciones prácticas es crucial para optimizar los resultados del moldeo por inyección.

Comprender estos aspectos de la selección de materiales 1 permite a los fabricantes tomar decisiones informadas que minimizan la concentración de tensiones y mejoran el rendimiento del producto.

El policarbonato tiene alta tenacidad y bajo módulo.Verdadero

El policarbonato es conocido por su alta tenacidad, lo que le permite absorber la tensión.

El polipropileno se utiliza para componentes de automóviles.FALSO

El policarbonato, no el polipropileno, se utiliza normalmente en componentes de automóviles.

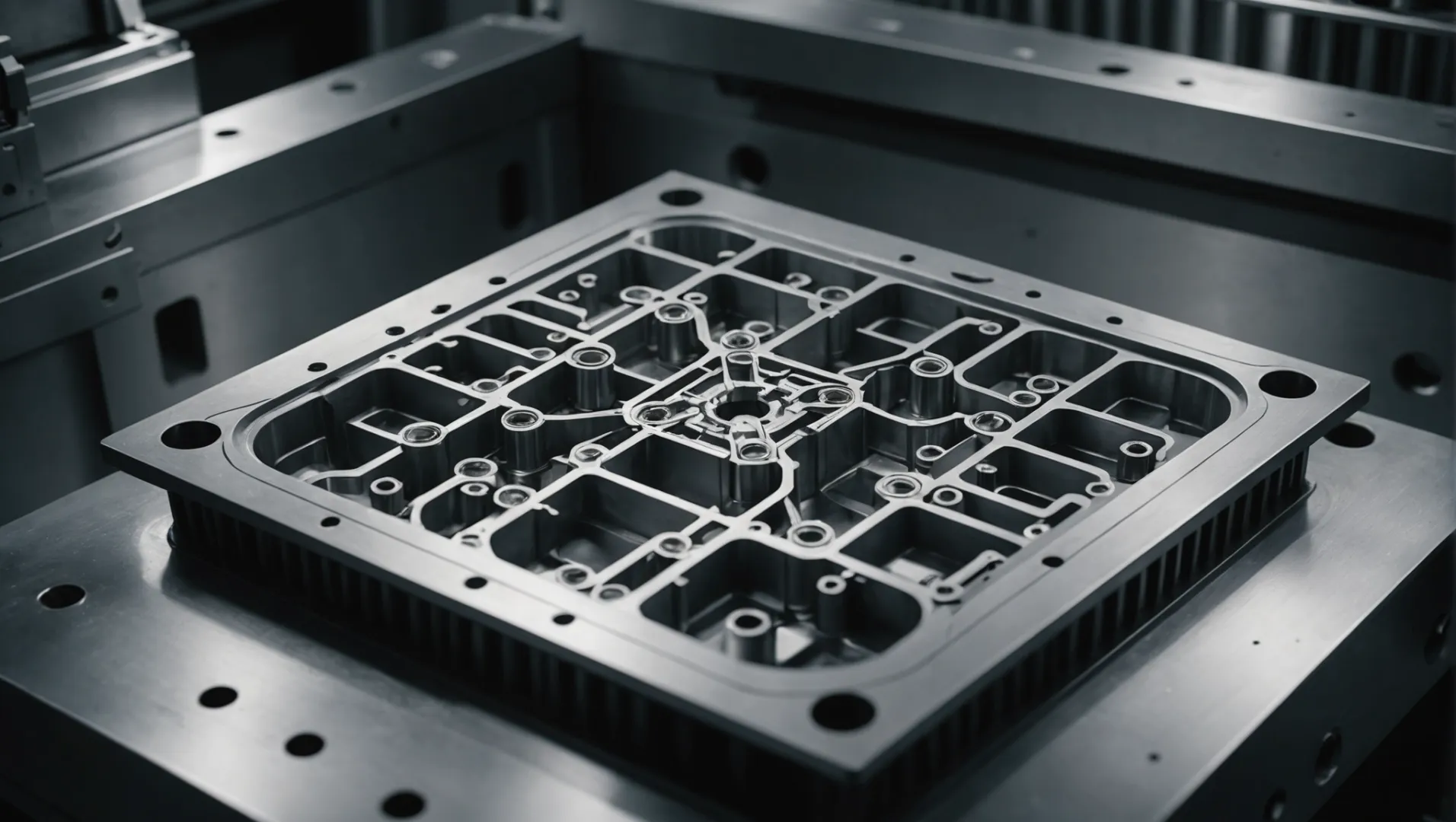

¿Qué técnicas de diseño de moldes ayudan a minimizar el estrés?

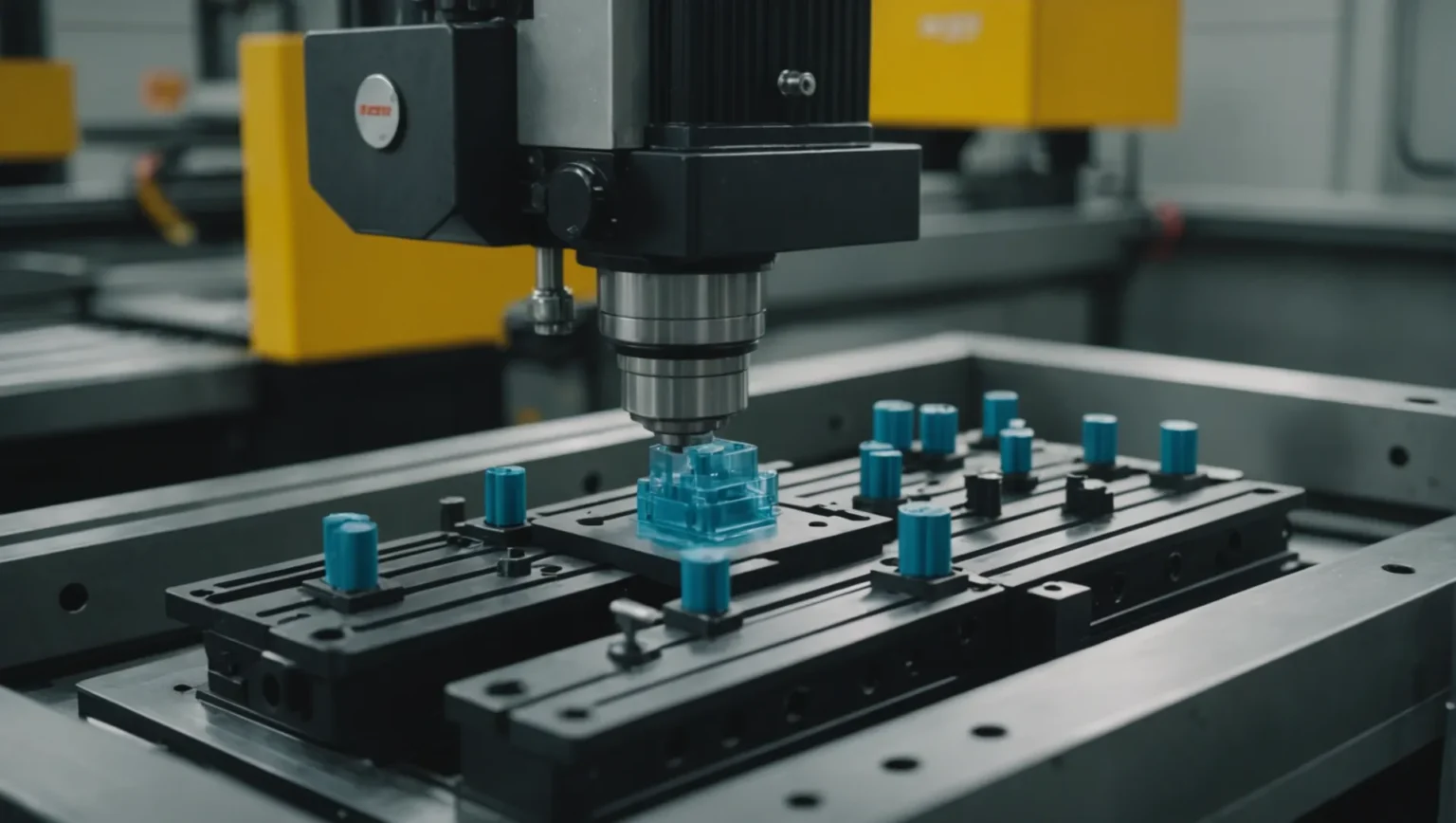

El diseño del molde juega un papel fundamental a la hora de minimizar la concentración de tensiones durante el proceso de moldeo por inyección, mejorando la calidad y durabilidad del producto.

Las técnicas clave de diseño de moldes para minimizar la tensión incluyen la colocación estratégica de puertas, transiciones de esquinas redondeadas y sistemas de enfriamiento equilibrados para garantizar una distribución uniforme de la tensión en toda la pieza moldeada.

Diseño de puertas: ubicación estratégica para reducir el estrés

La ubicación, la forma y el tamaño de la puerta impactan significativamente la distribución de la tensión durante el moldeo. Evite colocar puertas cerca de áreas débiles o propensas a estrés. En su lugar, considere diseños como puertas latentes o multipunto para promover un flujo de fusión uniforme y reducir la concentración de tensiones.

- Compuertas multipunto : garantizan un flujo equilibrado en piezas complejas.

- Puertas latentes : permiten puntos de entrada ocultos, minimizando las marcas de tensión visibles.

Optimización de la estructura del molde: evite las esquinas afiladas

Para reducir el estrés, incorpore esquinas redondeadas y transiciones suaves en el diseño del molde. Las esquinas afiladas a menudo se convierten en puntos focales de tensión, lo que provoca grietas o deformidades.

- Uso de transiciones redondeadas : un radio de filete más grande puede reducir drásticamente la tensión.

- Superficies curvas suaves : mejoran la durabilidad de las piezas promoviendo una distribución uniforme de la tensión.

| Característica | Efecto sobre el estrés | Caso de uso de ejemplo |

|---|---|---|

| Esquinas afiladas | aumentar el estrés | Bordes de cubos |

| Esquinas redondeadas | Disminuir el estrés | botellas |

Diseño del sistema de enfriamiento: garantice un enfriamiento uniforme

Un sistema de refrigeración bien diseñado es crucial para minimizar el estrés interno. El enfriamiento desigual provoca variaciones de temperatura que pueden provocar estrés.

- Canales de enfriamiento equilibrados : evitan el sobrecalentamiento o el enfriamiento excesivo local.

- Tasas de enfriamiento consistentes : garantice una caída uniforme de la temperatura en todo el molde.

El diseño adecuado del molde va más allá de la funcionalidad básica y requiere una comprensión del comportamiento del material y las condiciones de procesamiento. Al explorar técnicas avanzadas de diseño de moldes 2 , los fabricantes pueden optimizar sus procesos y producir productos superiores.

Las esquinas redondeadas reducen la concentración de tensiones en los diseños de moldes.Verdadero

Las esquinas redondeadas distribuyen la tensión de manera uniforme, evitando puntos focales.

Las esquinas afiladas de los moldes reducen la tensión sobre el producto.FALSO

Las esquinas afiladas aumentan la tensión y provocan posibles grietas o deformidades.

¿Qué parámetros del proceso son clave para controlar el estrés?

En el moldeo por inyección, controlar la tensión es crucial para prevenir defectos y garantizar la calidad del producto. Los parámetros clave del proceso desempeñan un papel importante en la gestión de los niveles de estrés durante la producción.

Los parámetros clave del proceso para controlar la tensión en el moldeo por inyección incluyen el ajuste de la temperatura, la presión, la velocidad y el tiempo de enfriamiento de la inyección para minimizar la concentración de tensión y garantizar la integridad del producto.

Ajuste de la temperatura de inyección

Controlar la temperatura de inyección es vital para reducir la concentración de tensiones durante el proceso de moldeo por inyección 3 . Al aumentar la temperatura, la viscosidad del plástico fundido disminuye, lo que le permite fluir más suavemente hacia el molde. Esta viscosidad reducida ayuda a distribuir el material de manera uniforme, minimizando el estrés. Sin embargo, es fundamental encontrar un equilibrio, ya que temperaturas excesivamente altas podrían provocar la degradación del material.

Ejemplo:

En el caso del policarbonato (PC), un material común en el moldeo por inyección, mantener una temperatura de inyección entre 270 °C y 310 °C puede optimizar el flujo y al mismo tiempo prevenir la degradación.

Ajuste de la presión y la velocidad de inyección

Reducir la presión y la velocidad de inyección puede ayudar a reducir el esfuerzo cortante dentro del molde. La tensión cortante a menudo conduce a una distribución desigual del material y a concentraciones de tensión, lo que puede causar defectos como grietas o deformaciones.

| Parámetro | Ajuste bajo | Ajuste alto |

|---|---|---|

| Presión de inyección | Reduce el estrés cortante | Puede causar vacíos |

| Velocidad de inyección | Mejor flujo de material | Riesgo de defectos |

Nota: Si bien reducir estos parámetros puede aliviar la tensión, se deben ajustar con cuidado para evitar problemas como un llenado incompleto o una contracción.

Ampliación del tiempo de mantenimiento y enfriamiento

Ampliar los tiempos de retención y enfriamiento puede afectar significativamente los niveles de tensión en las piezas moldeadas. El tiempo de retención garantiza que el material se compacte bien dentro del molde, lo que reduce los huecos internos y los posibles puntos de tensión.

- Tiempo de retención: Una mayor duración permite un mejor embalaje de los materiales, lo que minimiza las tensiones internas.

- Tiempo de enfriamiento: El enfriamiento lento ayuda a una distribución uniforme de la temperatura en todo el producto, lo que reduce el estrés térmico.

Por ejemplo, aumentar el tiempo de enfriamiento entre un 10% y un 20% puede generar dimensiones más estables y menores tensiones residuales, lo que mejora la durabilidad del producto.

Importancia de un enfoque equilibrado

Es crucial abordar los ajustes de los parámetros del proceso con una mentalidad equilibrada. Poner demasiado énfasis en un parámetro podría tener efectos perjudiciales en otro aspecto del proceso de moldeo. Por lo tanto, el seguimiento y los ajustes 4 son esenciales para lograr los mejores resultados.

Al calibrar cuidadosamente estos parámetros del proceso, los fabricantes pueden controlar eficazmente la tensión dentro de los productos moldeados, garantizando una mayor calidad y rendimiento en sus líneas de producción.

Una temperatura de inyección más alta reduce la tensión en el moldeo.Verdadero

El aumento de la temperatura disminuye la viscosidad, lo que permite un flujo más suave y menos estrés.

Reducir el tiempo de enfriamiento reduce la tensión en las piezas moldeadas.FALSO

Los tiempos de enfriamiento más prolongados ayudan a reducir el estrés térmico al garantizar una distribución uniforme de la temperatura.

¿Por qué es esencial el posprocesamiento para reducir el estrés?

En el ámbito del moldeo por inyección, el posprocesamiento constituye un paso vital para mitigar la concentración de tensiones y garantizar la integridad y durabilidad del producto.

Las técnicas de posprocesamiento, como el recocido y el ajuste de la humedad, son esenciales para reducir el estrés al aliviar las tensiones internas en los productos moldeados. Estos métodos afinan las propiedades finales del producto, mejorando su precisión dimensional y resistencia mecánica.

Comprender el posprocesamiento

El posprocesamiento en moldeo por inyección implica tratamientos adicionales aplicados a las piezas moldeadas para mejorar sus propiedades y rendimiento. Estos tratamientos tienen como objetivo abordar las tensiones residuales que podrían haberse desarrollado durante el proceso de moldeo. El estrés puede deberse a diversos factores, como un enfriamiento desigual, cambios rápidos de temperatura o propiedades de los materiales. Al implementar un posprocesamiento efectivo, los fabricantes pueden reducir significativamente estas tensiones y mejorar la calidad del producto.

Recocido: una técnica central

El recocido es un proceso de tratamiento térmico en el que el producto se calienta a una temperatura específica y luego se deja enfriar lentamente. Esta técnica es crucial para productos que requieren alta precisión dimensional y resistencia mecánica. El proceso de recocido ayuda en:

- Eliminación de tensiones residuales: el calentamiento permite que las moléculas dentro del plástico se relajen y se reorganicen, reduciendo la tensión interna.

- Mejora de las propiedades mecánicas: el recocido adecuado mejora la tenacidad y la flexibilidad.

Por ejemplo, un componente de policarbonato (PC) podría recocerse a una temperatura adaptada a su formulación específica, garantizando un rendimiento óptimo. Obtenga más información sobre los procesos de recocido 5 .

Ajuste de humedad para materiales higroscópicos

Ciertos plásticos, como el nailon, son higroscópicos, lo que significa que absorben la humedad del medio ambiente. Esta característica puede influir en los niveles de tensión dentro del material. El ajuste de la humedad implica controlar el nivel de humedad ambiental para:

- Equilibra la humedad interna: garantizar un contenido de humedad óptimo reduce la deformación o deformación inducida por el estrés.

- Mejore la estabilidad dimensional: los niveles de humedad adecuados evitan fluctuaciones de tamaño o forma debido a la ganancia o pérdida de humedad.

Al colocar los componentes de nailon en un ambiente de humedad controlada después del moldeado, los fabricantes pueden lograr dimensiones estables y reducir la tensión interna. Explore más sobre el control de la humedad en la fabricación 6 .

El papel del posprocesamiento en la fabricación moderna

No se puede subestimar la importancia del posprocesamiento para reducir el estrés. Al ajustar condiciones como la temperatura y la humedad, los fabricantes pueden garantizar que las piezas moldeadas cumplan con estrictos estándares de calidad y al mismo tiempo prolongar su vida útil. La aplicación estratégica de estas técnicas no sólo minimiza los defectos sino que también aumenta la satisfacción del cliente al ofrecer productos confiables.

El posprocesamiento no es simplemente un toque final; Es un componente integral del proceso de moldeo por inyección que protege contra posibles fallas relacionadas con el estrés. Al comprender e implementar estas técnicas, las industrias pueden lograr un rendimiento y una eficiencia superiores en sus productos.

El recocido reduce la tensión interna en los productos moldeados.Verdadero

El recocido relaja las moléculas, reduciendo el estrés interno y mejorando la fuerza.

El ajuste de la humedad es innecesario para materiales higroscópicos.FALSO

Controlar la humedad equilibra la humedad, evitando la deformación inducida por el estrés.

Conclusión

Al abordar la concentración de tensiones mediante una cuidadosa selección de materiales, un cuidadoso diseño de moldes, un control preciso del proceso y un posprocesamiento efectivo, puede mejorar significativamente la calidad y confiabilidad de sus productos moldeados.

-

Explore el impacto de varios materiales en la concentración de tensiones en el moldeo por inyección: a medida que aumentan las temperaturas o aumenta la vida útil deseada del producto, el nivel de tensión permitido al que se puede utilizar el material disminuye... ↩

-

Descubra estrategias innovadoras para optimizar los diseños de moldes y mejorar la calidad del producto. Aquí encontrará consideraciones de diseño, moldeado y fijación que le ayudarán a solucionar este problema inevitable. ↩

-

Explore rangos de temperatura específicos para optimizar el moldeado de policarbonato. Cuando visitamos al moldeador para trabajar en mejorar la apariencia de la pieza, encontramos que la temperatura del molde estaba establecida en 75 F (24 C). Cuando me preguntaron cómo quería... ↩

-

Aprenda técnicas para un monitoreo y ajuste efectivo de parámetros.: 1. Control de temperatura: · 2. Velocidad de inyección: · 3. Tiempo de enfriamiento: · 4. Selección de material plástico: · 5. Velocidad del tornillo y contrapresión: · 6. Inyección… ↩

-

Descubra los pasos detallados y los beneficios del recocido en la fabricación de plástico: Bueno, es simplemente un proceso que implica calentar un tipo específico de plástico por debajo de su temperatura de transición vítrea para aliviar todas las presiones internas... ↩

-

Descubra cómo el control de la humedad afecta la estabilidad dimensional del nailon: La industria necesita ponerse al día con esta comprensión. Se puede demostrar a través de este tipo de estudios que para un nailon sin relleno una humedad... ↩