Le moulage par injection est bien plus qu’un simple processus de fabrication ; c'est une forme d'art qui peut faire ou défaire un produit.

Pour lutter contre la concentration de contraintes dans le moulage par injection, sélectionnez des matériaux résistants, optimisez la conception des moules en évitant les angles vifs, ajustez les paramètres de processus tels que la température et la pression et utilisez des techniques de post-traitement comme le recuit.

Mais il y a tellement plus à explorer. Approfondissons chacune de ces stratégies et découvrons des conseils pratiques et des informations sur l'industrie qui peuvent améliorer votre processus de moulage par injection.

Le recuit réduit les contraintes dans les pièces moulées par injection.Vrai

Le recuit implique un chauffage et un refroidissement lent, soulageant les contraintes internes.

- 1. Comment la sélection des matériaux influence-t-elle la concentration des contraintes ?

- 2. Quelles techniques de conception de moules aident à minimiser le stress ?

- 3. Quels paramètres de processus sont essentiels pour contrôler le stress ?

- 4. Pourquoi le post-traitement est-il essentiel pour réduire le stress ?

- 5. Conclusion

Comment la sélection des matériaux influence-t-elle la concentration des contraintes ?

La sélection des matériaux joue un rôle essentiel dans la minimisation de la concentration des contraintes lors du moulage par injection en influençant la manière dont les contraintes sont absorbées et réparties.

La sélection des matériaux a un impact sur la concentration des contraintes en choisissant des plastiques à haute ténacité et en ajoutant des modificateurs pour améliorer la résilience des matériaux, réduisant ainsi les défauts induits par les contraintes.

Le rôle de la ténacité et du module

La sélection du matériau plastique approprié est essentielle pour gérer la concentration des contraintes lors du moulage par injection. Les matériaux ayant une ténacité plus élevée et un module plus faible sont préférés car ils peuvent absorber et répartir les contraintes plus efficacement. Par exemple, les plastiques techniques comme le polycarbonate (PC) et le polyamide (PA) sont d'excellents choix en raison de leur résistance et de leur flexibilité inhérentes. Ces matériaux peuvent résister aux forces extérieures sans former de points de concentration de contraintes pouvant conduire à des défauts tels que des fissures ou des déformations.

Amélioration des propriétés des matériaux avec des modificateurs

Une autre stratégie consiste à ajouter des modificateurs spécifiques à la composition plastique. Les modificateurs tels que les agents de trempe ou les agents de choc améliorent la ténacité et la résistance aux chocs du matériau. En incorporant des additifs comme le caoutchouc éthylène-propylène au polypropylène (PP), les fabricants peuvent améliorer considérablement sa résilience. Cette approche réduit la probabilité de concentration de contraintes, améliorant ainsi la qualité globale et la durabilité des produits moulés.

Une comparaison des propriétés des matériaux

| Matériel | Dureté | Module | Application typique |

|---|---|---|---|

| Polycarbonate | Haut | Faible | Composants automobiles |

| Polyamide | Moyen | Moyen | Coffrets électriques |

| Polypropylène | Faible | Haut | Biens de consommation |

Ce tableau met en évidence la comparaison des différents matériaux en termes de ténacité et de module, aidant ainsi à sélectionner le bon matériau pour des applications spécifiques.

Considérations pratiques dans la sélection des matériaux

Lors du choix des matériaux, il faut tenir compte de facteurs tels que le coût, la disponibilité et la compatibilité avec les processus de fabrication existants. Par exemple, même si le PC et le PA offrent une robustesse supérieure, leur coût peut être prohibitif pour certaines applications. Par conséquent, il est crucial d’équilibrer les propriétés des matériaux avec des considérations pratiques pour optimiser les résultats du moulage par injection.

Comprendre ces aspects de la sélection des matériaux 1 permet aux fabricants de prendre des décisions éclairées qui minimisent la concentration de contraintes et améliorent les performances du produit.

Le polycarbonate a une ténacité élevée et un faible module.Vrai

Le polycarbonate est connu pour sa grande ténacité, lui permettant d’absorber les contraintes.

Le polypropylène est utilisé pour les composants automobiles.FAUX

Le polycarbonate, et non le polypropylène, est généralement utilisé dans les composants automobiles.

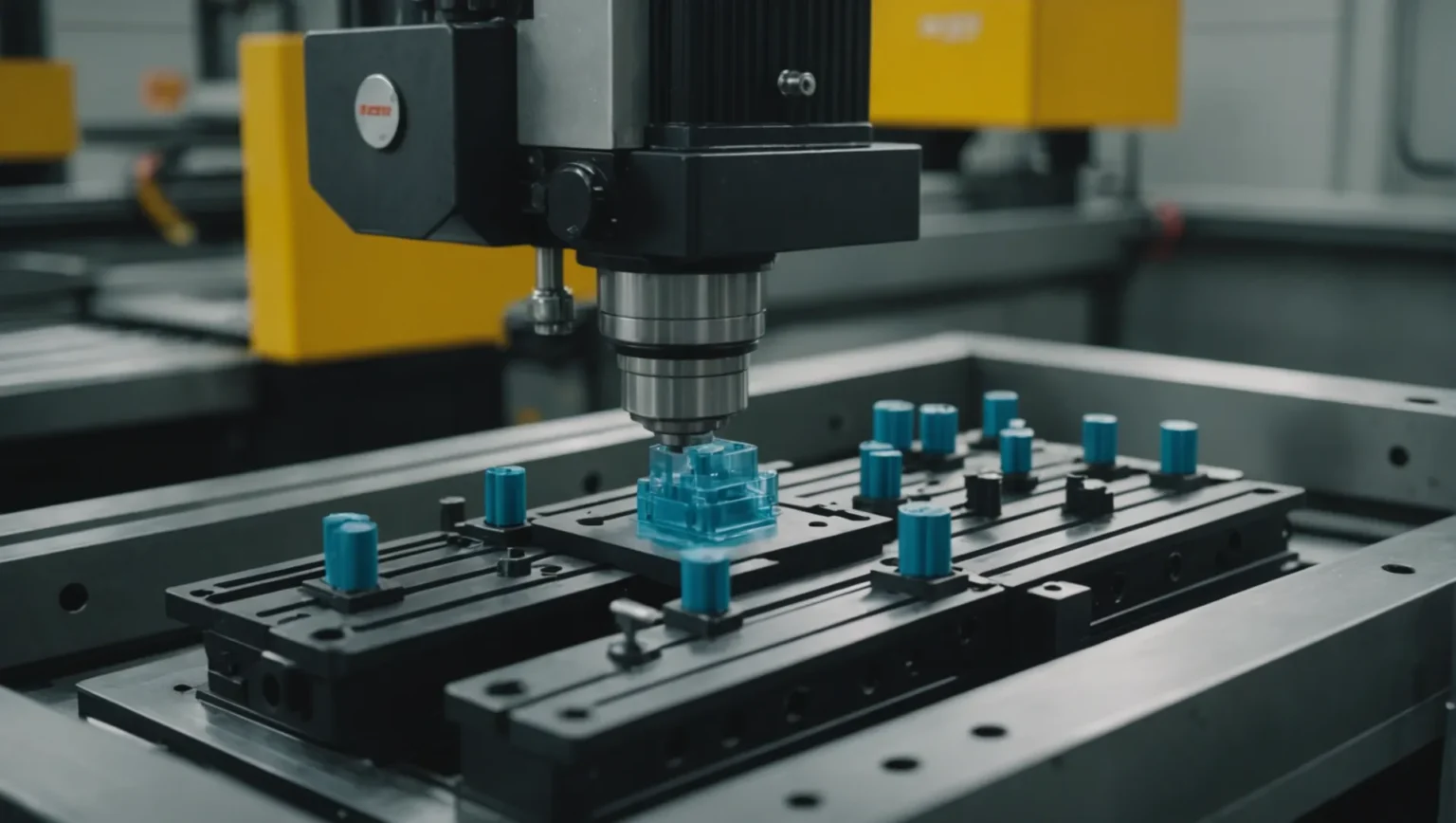

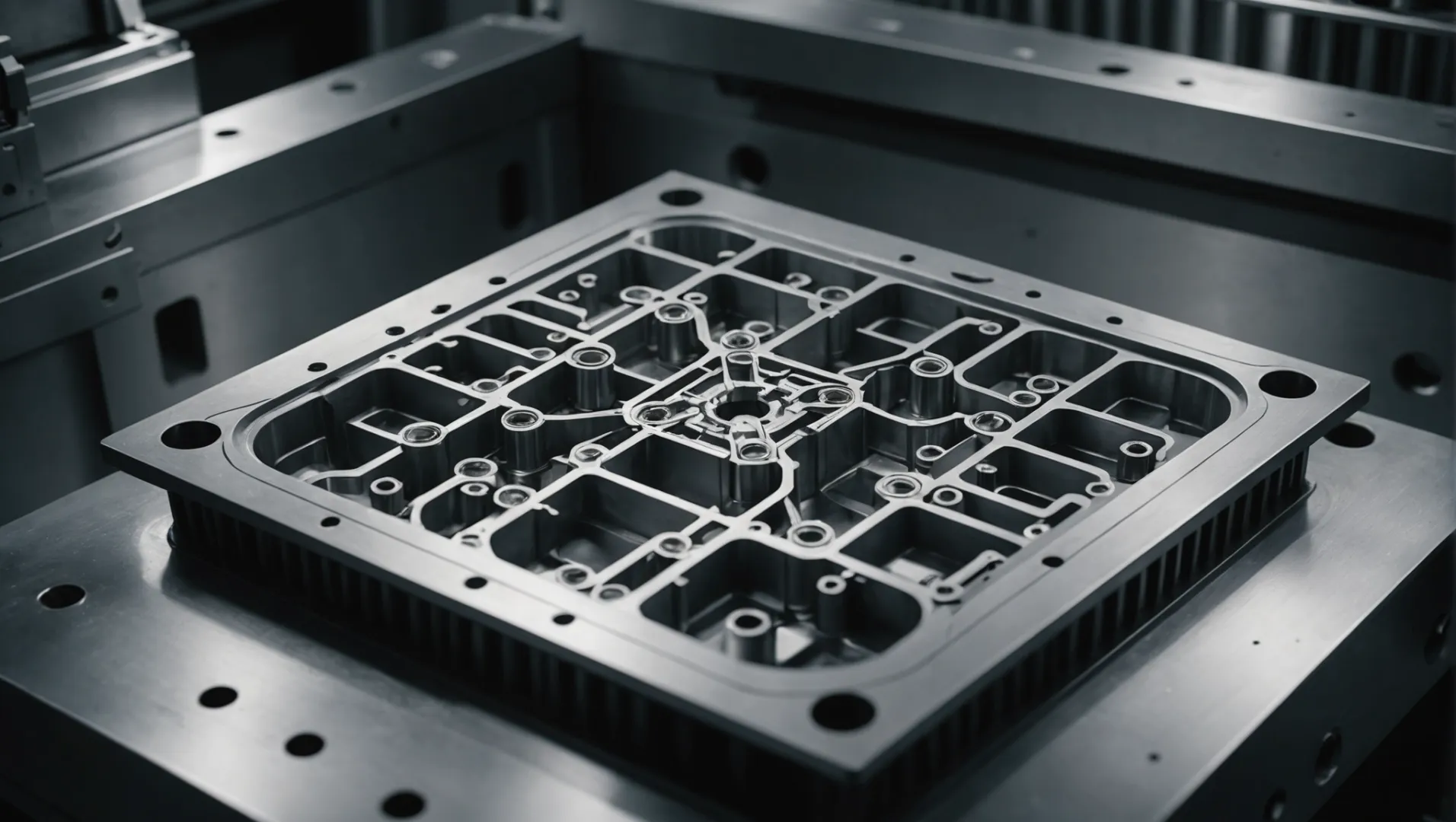

Quelles techniques de conception de moules aident à minimiser le stress ?

La conception des moules joue un rôle central dans la minimisation de la concentration des contraintes pendant le processus de moulage par injection, améliorant ainsi la qualité et la durabilité du produit.

Les techniques clés de conception de moules pour minimiser les contraintes comprennent le placement stratégique des portes, les transitions aux coins arrondis et les systèmes de refroidissement équilibrés pour garantir une répartition uniforme des contraintes sur la pièce moulée.

Conception des portes : placement stratégique pour la réduction du stress

L'emplacement, la forme et la taille de la porte ont un impact significatif sur la répartition des contraintes lors du moulage. Évitez de placer des portails à proximité de zones faibles ou sujettes au stress. Envisagez plutôt des conceptions telles que des portes multipoints ou latentes pour favoriser un écoulement uniforme de la matière fondue et réduire la concentration des contraintes.

- Portes multipoints : assurent un flux équilibré à travers les pièces complexes.

- Portes latentes : permettent des points d'entrée cachés, minimisant les marques de contrainte visibles.

Optimisation de la structure du moule : évitez les angles vifs

Pour réduire le stress, intégrez des coins arrondis et des transitions douces dans la conception du moule. Les angles vifs deviennent souvent des points de stress, entraînant des fissures ou des déformations.

- Utilisation de transitions arrondies : un rayon de congé plus grand peut réduire considérablement les contraintes.

- Surfaces incurvées lisses : améliorent la durabilité des pièces en favorisant une répartition uniforme des contraintes.

| Fonctionnalité | Effet sur le stress | Exemple de cas d'utilisation |

|---|---|---|

| Coins pointus | Augmenter le stress | Bords des cubes |

| Coins arrondis | Diminuer le stress | Bouteilles |

Conception du système de refroidissement : assurer un refroidissement uniforme

Un système de refroidissement bien conçu est crucial pour minimiser les contraintes internes. Un refroidissement inégal entraîne des variations de température qui peuvent induire du stress.

- Canaux de refroidissement équilibrés : évitez la surchauffe ou le refroidissement excessif local.

- Taux de refroidissement constants : garantissez une chute de température uniforme dans tout le moule.

Une bonne conception de moules va au-delà des fonctionnalités de base, nécessitant une compréhension du comportement des matériaux et des conditions de traitement. En explorant les techniques avancées de conception de moules 2 , les fabricants peuvent optimiser leurs processus et fabriquer des produits de qualité supérieure.

Les coins arrondis réduisent la concentration de contraintes dans les conceptions de moules.Vrai

Les coins arrondis répartissent le stress uniformément, évitant ainsi les points focaux.

Les coins pointus des moules diminuent la contrainte exercée sur le produit.FAUX

Les angles vifs augmentent les contraintes, entraînant des fissures ou des déformations potentielles.

Quels paramètres de processus sont essentiels pour contrôler le stress ?

Dans le moulage par injection, le contrôle des contraintes est crucial pour prévenir les défauts et garantir la qualité du produit. Les paramètres clés du processus jouent un rôle important dans la gestion des niveaux de stress pendant la production.

Les paramètres clés du processus pour contrôler les contraintes dans le moulage par injection comprennent l'ajustement de la température, de la pression, de la vitesse et du temps de refroidissement d'injection pour minimiser la concentration de contraintes et garantir l'intégrité du produit.

Ajustement de la température d'injection

Le contrôle de la température d'injection est essentiel pour réduire la concentration des contraintes pendant le processus de moulage par injection 3 . En augmentant la température, la viscosité du plastique fondu diminue, lui permettant de s'écouler plus facilement dans le moule. Cette viscosité réduite permet de répartir le matériau uniformément, minimisant ainsi le stress. Il est toutefois essentiel de trouver un équilibre, car des températures trop élevées pourraient entraîner une dégradation des matériaux.

Exemple:

Pour le polycarbonate (PC), un matériau courant dans le moulage par injection, le maintien d'une température d'injection entre 270°C et 310°C peut optimiser l'écoulement tout en empêchant la dégradation.

Réglage de la pression et de la vitesse d'injection

La réduction de la pression et de la vitesse d'injection peut aider à réduire les contraintes de cisaillement dans le moule. Les contraintes de cisaillement entraînent souvent une répartition inégale des matériaux et des concentrations de contraintes, ce qui peut provoquer des défauts tels que des fissures ou des déformations.

| Paramètre | Réglage bas | Réglage élevé |

|---|---|---|

| Pression d'injection | Réduit la contrainte de cisaillement | Peut provoquer des vides |

| Vitesse d'injection | Meilleur flux de matériaux | Risque de défauts |

Remarque : Bien que la réduction de ces paramètres puisse atténuer le stress, ils doivent être ajustés avec soin pour éviter des problèmes tels qu'un remplissage incomplet ou un retrait.

Prolongation du temps de maintien et de refroidissement

L'allongement des temps de maintien et de refroidissement peut avoir un impact significatif sur les niveaux de contrainte dans les pièces moulées. Le temps de maintien garantit que le matériau est bien compacté dans le moule, réduisant ainsi les vides internes et les points de contrainte potentiels.

- Temps de maintien : Une durée plus longue permet un meilleur emballage des matériaux, ce qui minimise les contraintes internes.

- Temps de refroidissement : un refroidissement lent contribue à une répartition uniforme de la température dans tout le produit, réduisant ainsi le stress thermique.

Par exemple, augmenter le temps de refroidissement de 10 à 20 % peut conduire à des dimensions plus stables et à une diminution des contraintes résiduelles, améliorant ainsi la durabilité du produit.

Importance d’une approche équilibrée

Il est crucial d’aborder les ajustements des paramètres de processus avec un état d’esprit équilibré. Trop insister sur un paramètre pourrait avoir des effets néfastes sur un autre aspect du processus de moulage. Par conséquent, un suivi et des ajustements 4 sont essentiels pour obtenir les meilleurs résultats.

En calibrant soigneusement ces paramètres de processus, les fabricants peuvent contrôler efficacement les contraintes au sein des produits moulés, garantissant ainsi une qualité et des performances supérieures dans leurs lignes de production.

Une température d'injection plus élevée réduit les contraintes lors du moulage.Vrai

L'augmentation de la température diminue la viscosité, permettant un écoulement plus fluide et moins de stress.

La réduction du temps de refroidissement réduit les contraintes dans les pièces moulées.FAUX

Des temps de refroidissement plus longs contribuent à réduire le stress thermique en assurant une répartition uniforme de la température.

Pourquoi le post-traitement est-il essentiel pour réduire le stress ?

Dans le domaine du moulage par injection, le post-traitement constitue une étape essentielle pour atténuer la concentration des contraintes, garantissant ainsi l’intégrité et la durabilité du produit.

Les techniques de post-traitement telles que le recuit et l'ajustement de l'humidité sont essentielles pour réduire les contraintes en atténuant les tensions internes dans les produits moulés. Ces méthodes affinent les propriétés finales du produit, améliorant ainsi sa précision dimensionnelle et sa résistance mécanique.

Comprendre le post-traitement

Le post-traitement dans le moulage par injection implique des traitements supplémentaires appliqués aux pièces moulées pour améliorer leurs propriétés et leurs performances. Ces traitements visent à remédier aux contraintes résiduelles qui auraient pu se développer lors du processus de moulage. Le stress peut résulter de divers facteurs tels qu'un refroidissement irrégulier, des changements rapides de température ou des propriétés des matériaux. En mettant en œuvre un post-traitement efficace, les fabricants peuvent réduire considérablement ces contraintes et améliorer la qualité des produits.

Le recuit : une technique essentielle

Le recuit est un processus de traitement thermique dans lequel le produit est chauffé à une température spécifique puis laissé refroidir lentement. Cette technique est cruciale pour les produits nécessitant une précision dimensionnelle et une résistance mécanique élevées. Le processus de recuit aide à :

- Élimination des contraintes résiduelles : le chauffage permet aux molécules du plastique de se détendre et de se réorganiser, réduisant ainsi le stress interne.

- Amélioration des propriétés mécaniques : un recuit approprié améliore la ténacité et la flexibilité.

Par exemple, un composant en polycarbonate (PC) peut être recuit à une température adaptée à sa formulation spécifique, garantissant ainsi des performances optimales. En savoir plus sur les processus de recuit 5 .

Ajustement de l'humidité pour les matériaux hygroscopiques

Certains plastiques, comme le nylon, sont hygroscopiques, ce qui signifie qu'ils absorbent l'humidité de l'environnement. Cette caractéristique peut influencer les niveaux de contraintes au sein du matériau. L'ajustement de l'humidité consiste à contrôler le niveau d'humidité environnementale pour :

- Équilibre l'humidité interne : assurer une teneur en humidité optimale réduit la déformation ou la déformation induite par le stress.

- Améliore la stabilité dimensionnelle : des niveaux d'humidité appropriés empêchent les fluctuations de taille ou de forme dues au gain ou à la perte d'humidité.

En plaçant les composants en nylon dans un environnement à humidité contrôlée après le moulage, les fabricants peuvent obtenir des dimensions stables et réduire les contraintes internes. Apprenez-en davantage sur le contrôle de l'humidité dans le secteur manufacturier 6 .

Le rôle du post-traitement dans la fabrication moderne

L’importance du post-traitement dans la réduction du stress ne peut être surestimée. En ajustant les conditions telles que la température et l’humidité, les fabricants peuvent garantir que les pièces moulées répondent à des normes de qualité strictes tout en prolongeant leur durée de vie. L'application stratégique de ces techniques minimise non seulement les défauts, mais augmente également la satisfaction des clients en fournissant des produits fiables.

Le post-traitement n'est pas simplement une touche finale ; c'est un composant intégral du processus de moulage par injection qui protège contre les défaillances potentielles liées au stress. En comprenant et en mettant en œuvre ces techniques, les industries peuvent obtenir des performances et une efficacité supérieures.

Le recuit réduit les contraintes internes dans les produits moulés.Vrai

Le recuit détend les molécules, réduisant le stress interne et améliorant la résistance.

L’ajustement de l’humidité n’est pas nécessaire pour les matériaux hygroscopiques.FAUX

Le contrôle de l'humidité équilibre l'humidité, empêchant ainsi la déformation induite par le stress.

Conclusion

En abordant la concentration des contraintes grâce à une sélection minutieuse des matériaux, une conception réfléchie des moules, un contrôle précis du processus et un post-traitement efficace, vous pouvez améliorer considérablement la qualité et la fiabilité de vos produits moulés.

-

Explorez l'impact de divers matériaux sur la concentration de contraintes dans le moulage par injection. : À mesure que les températures augmentent ou que la durée de vie souhaitée du produit augmente, le niveau de contrainte admissible auquel le matériau peut être utilisé diminue… ↩

-

Découvrez des stratégies innovantes pour optimiser la conception des moules afin d'améliorer la qualité des produits. Voici des considérations en matière de conception, de moulage et de fixation pour vous aider à gérer ce problème inévitable. ↩

-

Explorez des plages de température spécifiques pour optimiser le moulage du polycarbonate. : Lorsque nous avons rendu visite au mouleur pour travailler à l'amélioration de l'apparence de la pièce, nous avons constaté que la température du moule était réglée à 75 F (24 C). Lorsqu’on m’a demandé comment je voulais… ↩

-

Apprenez les techniques pour une surveillance et un ajustement efficaces des paramètres. : 1. Contrôle de la température : · 2. Vitesse d'injection : · 3. Temps de refroidissement : · 4. Sélection du matériau plastique : · 5. Vitesse de vis et contre-pression : · 6. Injection… ↩

-

Découvrez les étapes détaillées et les avantages du recuit dans la fabrication du plastique. : Eh bien, c'est simplement un processus qui consiste à chauffer un type spécifique de plastique en dessous de sa température de transition vitreuse afin d'atténuer toutes les pressions internes… ↩

-

Découvrez comment le contrôle de l'humidité affecte la stabilité dimensionnelle du nylon. : L'industrie doit rattraper cette prise de conscience. Il peut être démontré à travers ce type d'études que pour un nylon non chargé, une humidité… ↩