A moldagem por injeção é mais do que apenas um processo de fabricação; é uma forma de arte que pode fazer ou quebrar um produto.

Para combater a concentração de tensão na moldagem por injeção, selecione materiais resistentes, otimize os projetos de molde evitando cantos afiados, ajuste os parâmetros do processo, como temperatura e pressão, e empregue técnicas de pós-processamento, como o recozimento.

Mas há muito mais para explorar. Vamos nos aprofundar em cada uma dessas estratégias e descobrir dicas práticas e insights do setor que podem elevar seu processo de moldagem por injeção.

O recozimento reduz o estresse em peças moldadas por injeção.Verdadeiro

O recozimento envolve aquecimento e resfriamento lento, aliviando tensões internas.

Como a seleção de materiais influencia a concentração de tensão?

A seleção de materiais desempenha um papel crítico na minimização da concentração de tensão durante a moldagem por injeção, influenciando como a tensão é absorvida e distribuída.

A seleção de materiais impacta a concentração de tensão, escolhendo plásticos com alta tenacidade e adicionando modificadores para aumentar a resiliência do material, reduzindo assim os defeitos induzidos por tensão.

O papel da resistência e do módulo

A seleção do material plástico apropriado é essencial no gerenciamento da concentração de tensão durante a moldagem por injeção. Materiais com maior tenacidade e menor módulo são preferidos porque podem absorver e distribuir tensões de forma mais eficaz. Por exemplo, plásticos de engenharia como policarbonato (PC) e poliamida (PA) são escolhas excelentes devido à sua resistência e flexibilidade inerentes. Esses materiais podem suportar forças externas sem formar pontos de concentração de tensão que podem levar a defeitos como rachaduras ou deformações.

Aprimorando propriedades de materiais com modificadores

Outra estratégia envolve adicionar modificadores específicos à composição plástica. Modificadores como agentes de endurecimento ou agentes de impacto melhoram a tenacidade e a resistência ao impacto do material. Ao incorporar aditivos como borracha de etileno propileno no polipropileno (PP), os fabricantes podem aumentar significativamente a sua resiliência. Esta abordagem reduz a probabilidade de concentração de tensões, melhorando assim a qualidade geral e a durabilidade dos produtos moldados.

Uma comparação de propriedades de materiais

| Material | Resistência | Módulo | Aplicação Típica |

|---|---|---|---|

| Policarbonato | Alto | Baixo | Componentes automotivos |

| Poliamida | Médio | Médio | Gabinetes elétricos |

| Polipropileno | Baixo | Alto | Bens de consumo |

Esta tabela destaca como diferentes materiais se comparam em termos de tenacidade e módulo, ajudando na seleção do material certo para aplicações específicas.

Considerações práticas na seleção de materiais

Ao escolher os materiais, deve-se considerar fatores como custo, disponibilidade e compatibilidade com os processos de fabricação existentes. Por exemplo, embora o PC e o PA ofereçam resistência superior, o seu custo pode ser proibitivo para algumas aplicações. Portanto, equilibrar as propriedades do material com considerações práticas é crucial para otimizar os resultados da moldagem por injeção.

A compreensão desses aspectos da seleção de materiais 1 permite que os fabricantes tomem decisões informadas que minimizem a concentração de tensões e melhorem o desempenho do produto.

O policarbonato possui alta tenacidade e baixo módulo.Verdadeiro

O policarbonato é conhecido por sua alta tenacidade, permitindo absorver tensões.

O polipropileno é usado em componentes automotivos.Falso

O policarbonato, e não o polipropileno, é normalmente usado em componentes automotivos.

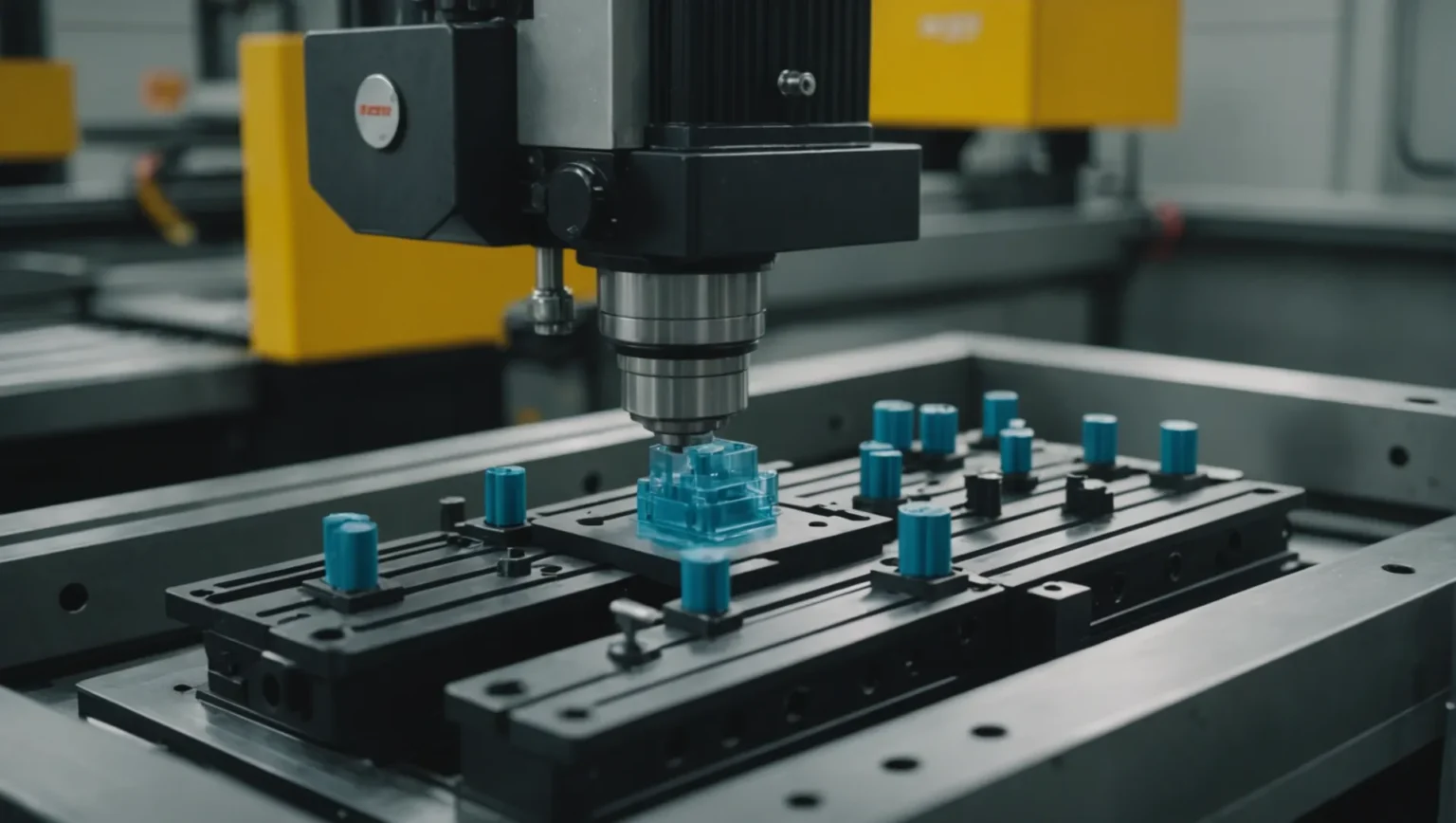

Quais técnicas de projeto de molde ajudam a minimizar o estresse?

O design do molde desempenha um papel fundamental na minimização da concentração de tensão durante o processo de moldagem por injeção, melhorando a qualidade e a durabilidade do produto.

As principais técnicas de projeto de molde para minimizar o estresse incluem posicionamento estratégico de portas, transições de cantos arredondados e sistemas de resfriamento balanceados para garantir uma distribuição uniforme do estresse em toda a peça moldada.

Design do Portão: Posicionamento Estratégico para Redução do Estresse

A localização, formato e tamanho da comporta impactam significativamente a distribuição de tensão durante a moldagem. Evite colocar portões perto de áreas fracas ou sujeitas a estresse. Em vez disso, considere projetos como portas multiponto ou latentes para promover um fluxo de fusão uniforme e reduzir a concentração de tensão.

- Portões multiponto : garantem fluxo equilibrado em peças complexas.

- Portas Latentes : Permitem pontos de entrada ocultos, minimizando marcas de estresse visíveis.

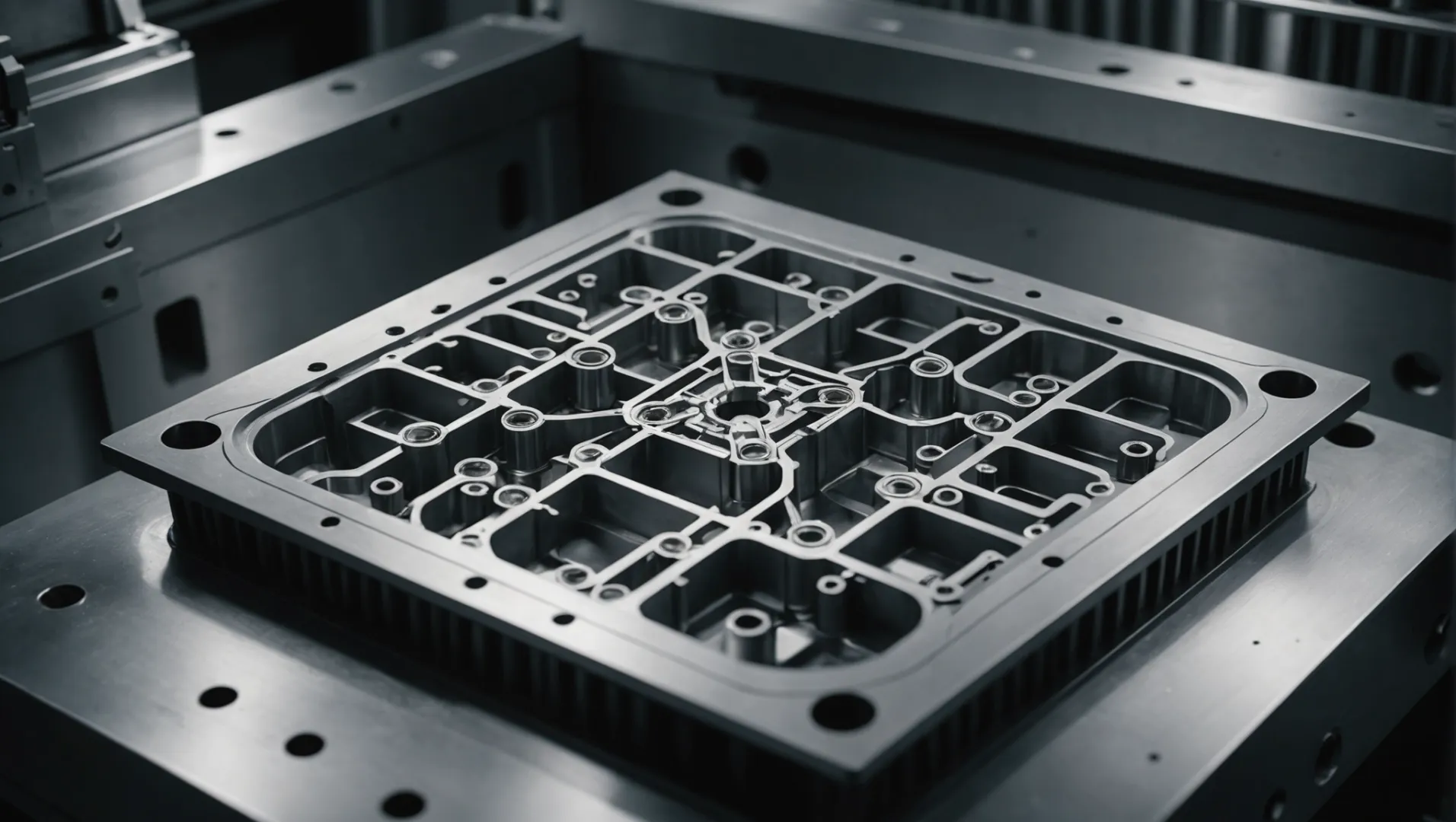

Otimização da estrutura do molde: evite cantos agudos

Para reduzir o estresse, incorpore cantos arredondados e transições suaves no projeto do molde. Os cantos agudos muitas vezes se tornam pontos focais de tensão, causando rachaduras ou deformidades.

- Uso de transições arredondadas : Um raio de filete maior pode reduzir drasticamente a tensão.

- Superfícies curvas suaves : Aumente a durabilidade das peças, promovendo uma distribuição uniforme de tensões.

| Recurso | Efeito no estresse | Exemplo de caso de uso |

|---|---|---|

| Cantos afiados | Aumentar o estresse | Bordas de cubos |

| Cantos arredondados | Diminuir o estresse | Garrafas |

Projeto do sistema de resfriamento: garanta um resfriamento uniforme

Um sistema de resfriamento bem projetado é crucial para minimizar o estresse interno. O resfriamento desigual leva a variações de temperatura que podem induzir estresse.

- Canais de resfriamento balanceados : evitam superaquecimento ou resfriamento local.

- Taxas de resfriamento consistentes : Garanta uma queda uniforme de temperatura em todo o molde.

O projeto adequado do molde vai além da funcionalidade básica, exigindo uma compreensão do comportamento do material e das condições de processamento. Ao explorar técnicas avançadas de projeto de moldes 2 , os fabricantes podem otimizar seus processos e produzir produtos superiores.

Os cantos arredondados reduzem a concentração de tensão nos projetos de moldes.Verdadeiro

Os cantos arredondados distribuem a tensão uniformemente, evitando pontos focais.

Os cantos afiados nos moldes diminuem a tensão no produto.Falso

Os cantos agudos aumentam o estresse, levando a possíveis rachaduras ou deformidades.

Quais parâmetros do processo são essenciais para controlar o estresse?

Na moldagem por injeção, controlar o estresse é crucial para prevenir defeitos e garantir a qualidade do produto. Os principais parâmetros do processo desempenham um papel significativo no gerenciamento dos níveis de estresse durante a produção.

Os principais parâmetros do processo para controlar a tensão na moldagem por injeção incluem o ajuste da temperatura de injeção, pressão, velocidade e tempo de resfriamento para minimizar a concentração de tensão e garantir a integridade do produto.

Ajustando a temperatura de injeção

O controle da temperatura de injeção é vital para reduzir a concentração de tensões durante o processo de moldagem por injeção 3 . Ao aumentar a temperatura, a viscosidade do plástico fundido diminui, permitindo que ele flua mais suavemente para dentro do molde. Esta viscosidade reduzida ajuda a distribuir o material uniformemente, minimizando o estresse. No entanto, é essencial encontrar um equilíbrio, pois temperaturas excessivamente elevadas podem levar à degradação do material.

Exemplo:

Para o policarbonato (PC), um material comum na moldagem por injeção, manter uma temperatura de injeção entre 270°C e 310°C pode otimizar o fluxo e, ao mesmo tempo, evitar a degradação.

Ajustando a pressão e a velocidade de injeção

A redução da pressão e da velocidade de injeção pode ajudar a reduzir a tensão de cisalhamento dentro do molde. A tensão de cisalhamento geralmente leva à distribuição desigual do material e à concentração de tensão, o que pode causar defeitos como rachaduras ou empenamentos.

| Parâmetro | Configuração baixa | Configuração alta |

|---|---|---|

| Pressão de injeção | Reduz a tensão de cisalhamento | Pode causar vazios |

| Velocidade de injeção | Melhor fluxo de materiais | Risco de defeitos |

Nota: Embora a redução destes parâmetros possa aliviar o estresse, eles devem ser ajustados cuidadosamente para evitar problemas como enchimento incompleto ou encolhimento.

Estendendo o tempo de retenção e resfriamento

Estender os tempos de retenção e resfriamento pode impactar significativamente os níveis de tensão nas peças moldadas. O tempo de retenção garante que o material seja bem compactado dentro do molde, reduzindo vazios internos e possíveis pontos de tensão.

- Tempo de retenção: Uma maior duração permite um melhor empacotamento dos materiais, o que minimiza tensões internas.

- Tempo de resfriamento: O resfriamento lento auxilia na distribuição uniforme da temperatura em todo o produto, reduzindo o estresse térmico.

Por exemplo, aumentar o tempo de resfriamento em 10-20% pode levar a dimensões mais estáveis e à diminuição das tensões residuais, aumentando a durabilidade do produto.

Importância de uma abordagem equilibrada

É crucial abordar os ajustes dos parâmetros do processo com uma mentalidade equilibrada. Enfatizar demais um parâmetro pode levar a efeitos prejudiciais em outro aspecto do processo de moldagem. Portanto, monitoramento e ajustes 4 são essenciais para alcançar os melhores resultados.

Ao calibrar cuidadosamente esses parâmetros de processo, os fabricantes podem controlar efetivamente a tensão nos produtos moldados, garantindo maior qualidade e desempenho em suas linhas de produção.

A temperatura de injeção mais alta reduz o estresse na moldagem.Verdadeiro

O aumento da temperatura diminui a viscosidade, permitindo um fluxo mais suave e menos estresse.

A redução do tempo de resfriamento diminui o estresse nas peças moldadas.Falso

Tempos de resfriamento mais longos ajudam a reduzir o estresse térmico, garantindo uma distribuição uniforme da temperatura.

Por que o pós-processamento é essencial para reduzir o estresse?

No âmbito da moldagem por injeção, o pós-processamento é uma etapa vital para mitigar a concentração de tensões, garantindo a integridade e durabilidade do produto.

Técnicas de pós-processamento, como recozimento e ajuste de umidade, são essenciais para reduzir o estresse, aliviando as tensões internas em produtos moldados. Esses métodos ajustam as propriedades finais do produto, melhorando sua precisão dimensional e resistência mecânica.

Compreendendo o pós-processamento

O pós-processamento na moldagem por injeção envolve tratamentos adicionais aplicados às peças moldadas para melhorar suas propriedades e desempenho. Esses tratamentos visam resolver tensões residuais que possam ter se desenvolvido durante o processo de moldagem. O estresse pode resultar de vários fatores, como resfriamento irregular, mudanças rápidas de temperatura ou propriedades do material. Ao implementar um pós-processamento eficaz, os fabricantes podem reduzir significativamente essas tensões e melhorar a qualidade do produto.

Recozimento: uma técnica central

O recozimento é um processo de tratamento térmico em que o produto é aquecido a uma temperatura específica e depois resfriado lentamente. Esta técnica é crucial para produtos que requerem alta precisão dimensional e resistência mecânica. O processo de recozimento ajuda em:

- Eliminando tensões residuais: O aquecimento permite que as moléculas dentro do plástico relaxem e se reorganizem, reduzindo o estresse interno.

- Melhorando as propriedades mecânicas: O recozimento adequado aumenta a resistência e a flexibilidade.

Por exemplo, um componente de policarbonato (PC) pode ser recozido a uma temperatura adaptada à sua formulação específica, garantindo um desempenho ideal. Saiba mais sobre processos de recozimento 5 .

Ajuste de umidade para materiais higroscópicos

Certos plásticos, como o náilon, são higroscópicos, o que significa que absorvem a umidade do ambiente. Esta característica pode influenciar os níveis de tensão no material. O ajuste de umidade envolve controlar o nível de umidade ambiental para:

- Equilibre a umidade interna: Garantir um teor de umidade ideal reduz a deformação ou deformação induzida por estresse.

- Melhore a estabilidade dimensional: Níveis adequados de umidade evitam flutuações de tamanho ou forma devido ao ganho ou perda de umidade.

Ao colocar componentes de náilon em um ambiente de umidade controlada após a moldagem, os fabricantes podem obter dimensões estáveis e tensão interna reduzida. Explore mais sobre controle de umidade na fabricação 6 .

O papel do pós-processamento na fabricação moderna

A importância do pós-processamento na redução do estresse não pode ser exagerada. Ao ajustar condições como temperatura e umidade, os fabricantes podem garantir que as peças moldadas atendam aos rigorosos padrões de qualidade, ao mesmo tempo em que prolongam sua vida útil. A aplicação estratégica destas técnicas não só minimiza os defeitos, mas também aumenta a satisfação do cliente, entregando produtos confiáveis.

O pós-processamento não é apenas um toque final; é um componente integral do processo de moldagem por injeção que protege contra possíveis falhas relacionadas ao estresse. Ao compreender e implementar essas técnicas, as indústrias podem alcançar desempenho e eficiência superiores dos produtos.

O recozimento reduz o estresse interno em produtos moldados.Verdadeiro

O recozimento relaxa as moléculas, reduzindo o estresse interno e aumentando a resistência.

O ajuste de umidade é desnecessário para materiais higroscópicos.Falso

O controle da umidade equilibra a umidade, evitando deformações induzidas por estresse.

Conclusão

Ao abordar a concentração de tensão por meio de seleção cuidadosa de materiais, projeto de molde criterioso, controle preciso do processo e pós-processamento eficaz, você pode melhorar significativamente a qualidade e a confiabilidade de seus produtos moldados.

-

Explore o impacto de vários materiais na concentração de tensão na moldagem por injeção: À medida que as temperaturas aumentam ou à medida que a vida útil desejada do produto aumenta, o nível de tensão permitido no qual o material pode ser usado diminui… ↩

-

Descubra estratégias inovadoras para otimizar projetos de moldes para melhorar a qualidade do produto: Aqui estão considerações sobre design, moldagem e fixação para ajudá-lo a lidar com esse problema inevitável. ↩

-

Explore faixas de temperatura específicas para otimizar a moldagem de policarbonato.: Quando visitamos o moldador para trabalhar na melhoria da aparência da peça, encontramos a temperatura do molde definida em 75 F (24 C). Quando me perguntaram como eu queria... ↩

-

Aprenda técnicas para monitoramento e ajuste eficaz de parâmetros: 1. Controle de temperatura: · 2. Velocidade de injeção: · 3. Tempo de resfriamento: · 4. Seleção de material plástico: · 5. Velocidade da rosca e contrapressão: · 6. Injeção… ↩

-

Descubra etapas detalhadas e benefícios do recozimento na fabricação de plástico.: Bem, é simplesmente um processo que envolve o aquecimento de um tipo específico de plástico abaixo de sua temperatura de transição vítrea, a fim de aliviar todas as pressões internas… ↩

-

Saiba como o controle da umidade afeta a estabilidade dimensional do náilon.: A indústria precisa acompanhar essa constatação. Pode ser demonstrado através desses tipos de estudos que para um náilon sem enchimento há umidade… ↩