मुझे इंजेक्शन मोल्डिंग में गैस के निशानों के साथ अपनी पहली मुठभेड़ और उससे मिली निराशा याद है।

फंसी हुई गैसों के कारण इंजेक्शन मोल्डिंग में गैस के निशान, सौंदर्यशास्त्र और संरचनात्मक अखंडता दोनों को नुकसान पहुंचा सकते हैं। इन दोषों को रोकने के लिए प्रभावी तरीके से बाहर निकलना और प्रक्रिया को अनुकूलित करना महत्वपूर्ण है।

गैस मार्क मुद्दों से प्रभावी ढंग से निपटने के लिए, मैंने सीखा है कि उनके कारणों की गहराई से जांच करना और इन चुनौतियों का समाधान करने वाले समाधान तलाशना महत्वपूर्ण है। यह समझकर कि ये चिह्न कैसे बनते हैं और सर्वोत्तम प्रथाओं को लागू करके, निर्माता बेहतर उत्पाद गुणवत्ता प्राप्त कर सकते हैं। इन जानकारियों को साझा करना मेरा एक व्यक्तिगत मिशन बन गया है, दूसरों को उन्हीं नुकसानों से बचने में मदद करना जिनका मैंने एक बार सामना किया था।

गैस के निशान केवल ढले हुए हिस्सों की सुंदरता को प्रभावित करते हैं।असत्य

गैस के निशान केवल सौंदर्यशास्त्र ही नहीं, बल्कि संरचनात्मक अखंडता से भी समझौता करते हैं।

प्रभावी वेंटिंग इंजेक्शन मोल्डिंग में गैस के निशान को रोक सकती है।सत्य

उचित निकास से फंसी हुई गैसें बाहर निकल जाती हैं, जिससे दाग-धब्बे नहीं होते।

- 1. गैस के निशान उत्पाद की गुणवत्ता को क्यों प्रभावित करते हैं?

- 2. वेंटिंग तकनीक गैस के निशान को कम करने में कैसे मदद कर सकती है?

- 3. मोल्ड डिज़ाइन गैस के निशान को कैसे रोकता है?

- 4. मैं इंजेक्शन मोल्डिंग में गैस मार्क गठन को कैसे कम कर सकता हूं?

- 5. उन्नत प्रौद्योगिकियां मुझे गैस के निशान से निपटने में कैसे मदद कर सकती हैं?

- 6. निष्कर्ष

गैस के निशान उत्पाद की गुणवत्ता को क्यों प्रभावित करते हैं?

क्या कभी उन खतरनाक गैस चिन्हों के कारण कोई परियोजना विफल हुई है? मैं वहाँ गया हूँ, और यह कोई पिकनिक नहीं है! आइए देखें कि ये छोटी-छोटी शैतानियाँ इंजेक्शन मोल्डिंग में बड़ी भूमिका क्यों निभाती हैं और हम उनसे कैसे निपट सकते हैं।

इंजेक्शन मोल्डिंग में गैस के निशान फंसी हुई हवा या गैसों के कारण होते हैं, जिससे सतह में खामियां होती हैं और ताकत कमजोर हो जाती है। इसे संबोधित करने के लिए मोल्ड डिज़ाइन और प्रसंस्करण सेटिंग्स में समायोजन की आवश्यकता होती है।

इंजेक्शन मोल्डिंग में गैस के निशान को समझना

इसकी कल्पना करें: आप अंततः अपने द्वारा डिज़ाइन किए गए ढाले हुए टुकड़े को पकड़ रहे हैं, केवल उसकी सतह पर भद्दे दोषों को देखने के लिए। यह ऐसा है जैसे आपको पता चल गया हो कि आपकी पसंदीदा मिठाई ख़राब हो गई है। गैस के निशान यही करते हैं - वे तब दिखाई देते हैं जब इंजेक्शन मोल्डिंग प्रक्रिया 1 । ये निशान सिर्फ आंखों में चुभने वाली चोट से कहीं अधिक हैं; वे उत्पाद के कुछ हिस्सों को कमजोर कर सकते हैं, जिससे इसकी समग्र ताकत प्रभावित हो सकती है।

गैस के निशान के कारण

मुझे याद है कि पहली बार मुझे गैस के निशानों का सामना करना पड़ा था। मैं चकित था, सोच रहा था कि इतनी छोटी चीज़ इतनी बड़ी समस्या कैसे पैदा कर सकती है। पता चला, कई अपराधी हैं:

- सामग्री का क्षरण: पॉलिमर को अधिक गर्म करने से वे टूट सकते हैं, जिससे गैसें निकल सकती हैं।

- खराब वेंटिंग: यदि सांचों को ठीक से वेंटीन नहीं किया जाता है, तो गैसें फंस जाती हैं।

- उच्च इंजेक्शन गति: तेज़ इंजेक्शन मोल्ड गुहा में हवा को फँसाता है।

उत्पाद की गुणवत्ता पर प्रभाव

जब मैंने पहली बार गैस का निशान देखा, तो मुझे उस समय की याद आ गई जब मैंने एक चमकदार नया गैजेट खरीदा था और उस पर एक निशान पाया। गैस के निशान आपके उत्पादों के साथ ऐसा कर सकते हैं। वे सिर्फ बदसूरत नहीं हैं; वे उत्पाद को कमजोर कर देते हैं, जिससे उसके खराब होने का खतरा रहता है। उपभोक्ता इलेक्ट्रॉनिक्स में, ये निशान डील-ब्रेकर हो सकते हैं, जिससे ग्राहक आइटम वापस कर सकते हैं।

| मुद्दा | उत्पाद पर प्रभाव |

|---|---|

| सतही अपूर्णता | सौंदर्यात्मक आकर्षण में कमी |

| कमजोर बिन्दु | यांत्रिक विफलता का खतरा बढ़ गया |

| ग्राहक का दृष्टिकोण | ब्रांड छवि पर नकारात्मक प्रभाव |

गैस के निशानों को कम करना

तो, हम इन गैस मार्क ग्रेमलिन्स से कैसे निपटें? मुझे कुछ रणनीतियों से सफलता मिली है:

- मोल्ड डिज़ाइन को अनुकूलित करना: उचित वेंटिंग चैनल जोड़ने से मदद मिल सकती है।

- प्रसंस्करण मापदंडों को समायोजित करना: इंजेक्शन की गति को धीमा करने या तापमान को कम करने से गैस निर्माण पर अंकुश लगाया जा सकता है।

- सामग्री चयन: ऐसे पॉलिमर चुनने से जो आसानी से नष्ट नहीं होते हैं, गैस उत्सर्जन को कम करने में मदद मिलती है।

प्रत्येक परियोजना अद्वितीय है, और उसकी बारीकियों को समझना महत्वपूर्ण है। मैं अक्सर सिमुलेशन टूल 2 और डिज़ाइन विशेषज्ञों की ओर रुख करता हूं।

उद्योग विशेषज्ञों से अंतर्दृष्टि

जैकी जैसे विशेषज्ञ मुझे किसी उत्पाद को अच्छा दिखाने और उसके अच्छे से काम करने को सुनिश्चित करने के बीच संतुलन की याद दिलाते हैं। चुनौती उन्नत सीएडी सिस्टम 3 , जिसके परिणामस्वरूप अंततः सुचारू उत्पादन और उच्चतम उत्पाद गुणवत्ता होती है।

गैस के निशान केवल उत्पादों के सौंदर्यशास्त्र को प्रभावित करते हैं।असत्य

गैस के निशान सिर्फ सौंदर्यशास्त्र ही नहीं, बल्कि यांत्रिक अखंडता से भी समझौता करते हैं।

उच्च इंजेक्शन गति मोल्डिंग में गैस के निशान पैदा कर सकती है।सत्य

तीव्र इंजेक्शन हवा को फँसा लेता है, जिससे गैस के निशान बन जाते हैं।

वेंटिंग तकनीक गैस के निशान को कम करने में कैसे मदद कर सकती है?

क्या आपने कभी किसी आदर्श साँचे को गैस के हानिकारक निशानों के कारण अपूर्ण बनते देखा है? चालाकी से इससे निपटने का एक तरीका है!

इंजेक्शन मोल्डिंग में वेंटिंग तकनीक फंसी हुई गैसों को छोड़ने के लिए चैनलों का उपयोग करती है, जिससे गैस के निशान और जलने के निशान जैसे दोष कम हो जाते हैं, जिसके परिणामस्वरूप मोल्ड किए गए उत्पादों पर चिकनी फिनिश मिलती है।

इंजेक्शन मोल्डिंग में वेंटिंग की भूमिका

केवल उन खतरनाक गैस के निशानों को खोजने के लिए एक सावधानीपूर्वक डिजाइन को पूरा करने की निराशा की कल्पना करें। यह मुझे मेरे करियर की शुरुआत में एक प्रोजेक्ट की याद दिलाता है जब मुझे इसी मुद्दे का सामना करना पड़ा था। तब मुझे पता चला कि वेंटिंग तकनीक 4 महत्वपूर्ण है, जिससे गैस के निशान और जलने के निशान जैसी सतह की खामियों को रोकने के लिए प्रक्रिया के दौरान गैसों को बाहर निकलने दिया जाता है।

प्रभावी वेंटिंग के लिए मुख्य तकनीकें

-

वेंट आकार और प्लेसमेंट: मैंने जो पहला पाठ सीखा, वह वेंट आकार और प्लेसमेंट के बारे में था। यह बेकिंग की तरह है - किसी भी चीज़ की बहुत अधिक या बहुत कम मात्रा परिणाम को खराब कर सकती है। बड़े आकार के वेंट फ्लैश का कारण बन सकते हैं, जबकि छोटे वेंट गैस को फंसा छोड़ देते हैं, जिससे खामियां पैदा होती हैं।

-

वेंट डिज़ाइन: माइक्रो वेंट का उपयोग करना या वेंट इंसर्ट जोड़ने से गैस प्रवाह को कुशलतापूर्वक प्रबंधित किया जा सकता है। यह ऐसा था मानो मैंने एक गुप्त घटक की खोज कर ली हो जो एक चिकनी सतह सुनिश्चित करता है, जैसे एक अच्छी तरह से चुना गया मसाला एक डिश को बदल सकता है।

कुशल वेंट डिजाइन करना

जब वेंट डिजाइन करने की बात आई, तो मुझे एहसास हुआ कि यह प्रक्रिया फर्नीचर के सही टुकड़े को तैयार करने जितनी ही सावधानीपूर्वक थी। आपको इस बारे में सोचना होगा:

| डिज़ाइन पहलू | सोच-विचार |

|---|---|

| मोटाई | गैस को बाहर निकलने की अनुमति देने के लिए पतला होना चाहिए लेकिन सामग्री के प्रवाह को रोकना चाहिए। |

| जगह | अपेक्षित गैस संचय के बिंदुओं पर स्थित। |

| सामग्री | गर्मी प्रतिरोधी सामग्री प्रक्रिया के दौरान गिरावट को रोकती है। |

पर्याप्त वेंटिंग के लाभ

वेंटिंग को समझने से मेरा काम बदल गया, उसी तरह एक महान गुरु एक करियर को आकार दे सकता है। उचित वेंटिंग ने न केवल सतह की गुणवत्ता में सुधार किया बल्कि चक्र के समय को भी कम किया और मोल्ड की दीर्घायु में वृद्धि की। यह तकनीक सौन्दर्य सौंदर्य और कार्यात्मक दक्षता के बीच सही संतुलन खोजने, उत्पाद की गुणवत्ता बढ़ाने और उत्पादन को अनुकूलित करने जैसा महसूस हुआ ।

वेंटिंग तकनीकों की निगरानी और समायोजन

वेंटिलेशन के तरीकों की निगरानी करना एक आदत बन गई, जैसे मेरी कार में नियमित रूप से तेल की जाँच करना। मोल्डिंग प्रक्रिया 6 को ठीक करने में मदद की , जिससे इष्टतम परिणाम सुनिश्चित हुए।

इन रणनीतियों को अपनाने से, मैंने पाया कि मेरे जैसे निर्माता, इंजेक्शन मोल्डिंग में गैस के हस्तक्षेप के कारण होने वाले दोषों को काफी हद तक कम कर सकते हैं। एक कुशल वेंटिंग प्रणाली उच्च-गुणवत्ता वाले आउटपुट और सुव्यवस्थित संचालन का पर्याय बन गई है।

वेंटिंग का आकार मोल्डिंग में गैस के निशान में कमी को प्रभावित करता है।सत्य

उचित वेंट आकार महत्वपूर्ण है; बहुत बड़ा फ्लैश का कारण बनता है, बहुत छोटा गैस का कारण बनता है।

गैस प्रवाह के प्रबंधन में माइक्रो वेंट अप्रभावी हैं।असत्य

माइक्रो वेंट गैस प्रवाह को कुशलतापूर्वक प्रबंधित करते हैं, जिससे सतह की चिकनी फिनिश सुनिश्चित होती है।

मोल्ड डिज़ाइन गैस के निशान को कैसे रोकता है?

क्या आपने कभी सोचा है कि मोल्ड डिज़ाइन जैसा एक छोटा विवरण किसी उत्पाद की गुणवत्ता को कैसे बना या बिगाड़ सकता है?

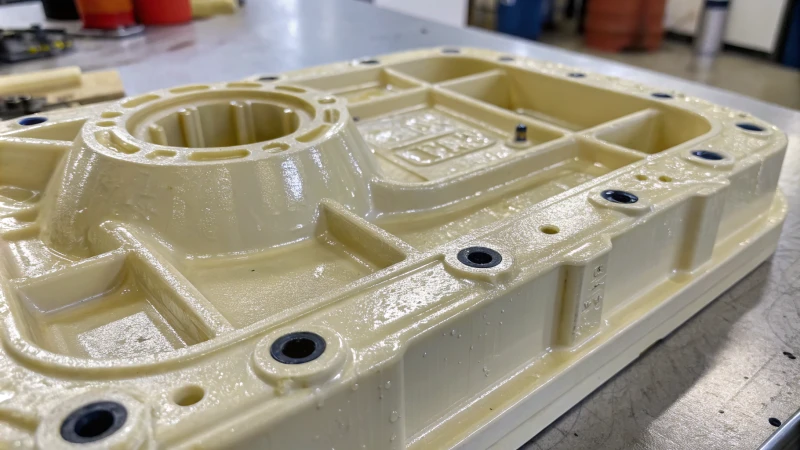

मोल्ड डिज़ाइन इंजेक्शन मोल्डिंग के दौरान फंसी गैसों को बाहर निकलने की अनुमति देने के लिए वेंटिंग सिस्टम को अनुकूलित करके गैस के निशान को रोकता है, उचित वेंट प्लेसमेंट और आकार के माध्यम से प्लास्टिक घटकों की गुणवत्ता सुनिश्चित करता है।

गैस के निशान को समझना

मुझे याद है जब मैंने पहली बार प्लास्टिक घटकों के एक बैच पर गैस के निशान देखे थे। उन्हें दोषरहित माना जाता था, लेकिन इसके बजाय, वे भद्दे जले हुए निशानों के साथ सामने आए। यह एक स्पष्ट अनुस्मारक था कि हमारे क्षेत्र में मोल्ड डिज़ाइन कितना महत्वपूर्ण है। गैस के निशान आमतौर पर तब दिखाई देते हैं जब सांचे के भीतर फंसी गैसें सामग्री को जला देती हैं, जिससे मलिनकिरण या सतह की खामियां हो जाती हैं। यह दोष अक्सर अपर्याप्त वेंटिंग, खराब डिज़ाइन, या अनुचित इंजेक्शन सेटिंग्स से उत्पन्न होता है।

| कारण | उत्पाद पर प्रभाव |

|---|---|

| फँसी हुई गैसें | जले का निशान |

| अपर्याप्त निकास | सतही दोष |

मोल्ड डिज़ाइन के मुख्य पहलू

-

वेंटिंग सिस्टम

वेंटिंग मोल्ड डिज़ाइन में गुमनाम नायक की तरह है; यह सुनिश्चित करता है कि गैसें मोल्ड गुहा से कुशलतापूर्वक बाहर निकलें। एक प्रभावी डिज़ाइन में दबाव निर्माण को रोकने के लिए महत्वपूर्ण बिंदुओं पर रणनीतिक रूप से लगाए गए वेंट शामिल हैं। एक बार, मैंने वेंट आकार को कम आंकने की गलती की - बहुत छोटा, और गैसें बाहर नहीं निकलेंगी; बहुत बड़ा, और सामग्री के रिसाव का खतरा था।

-

गेट स्थान

गेट का सही स्थान एक अन्य महत्वपूर्ण तत्व है। जब सही तरीके से किया जाता है, तो यह सामग्री के प्रवाह को कुशलतापूर्वक हवा को बाहर धकेलने को सुनिश्चित करके गैस फंसने को कम करने में मदद करता है। मैंने अनुचित गेट प्लेसमेंट के कारण डिज़ाइनों को विफल होते देखा है, इसलिए यह हमेशा मेरी परियोजनाओं में फोकस रहा है।

-

सामग्री चयन

मोल्डिंग के दौरान अलग-अलग प्लास्टिक अलग-अलग मात्रा में गैस छोड़ते हैं। कम गैस उत्सर्जन गुणों वाली सामग्री का चयन अंतिम उत्पाद की गुणवत्ता पर महत्वपूर्ण प्रभाव डाल सकता है। मैंने एक बार परियोजना के बीच में सामग्री बदल दी और गुणवत्ता में उल्लेखनीय सुधार देखा।

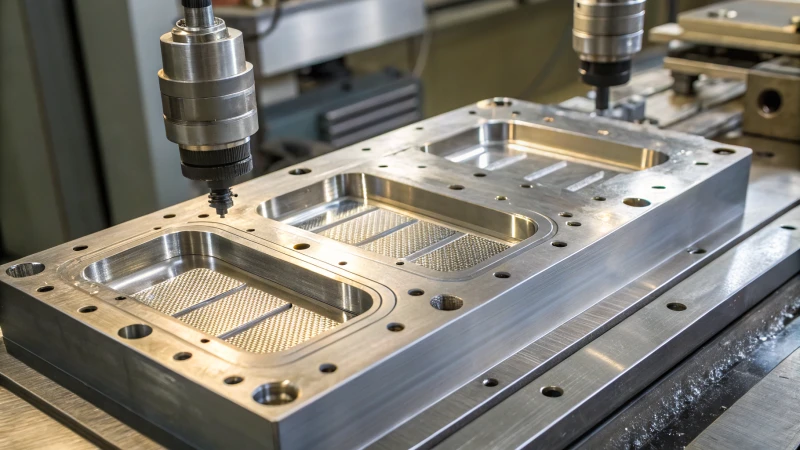

मोल्ड डिज़ाइन में उन्नत तकनीकें

हाल के वर्षों में, मैंने सिमुलेशन के लिए सीएडी सॉफ़्टवेयर का उपयोग अमूल्य पाया है। यह संभावित समस्या क्षेत्रों की भविष्यवाणी करने में मदद करता है जहां गैस जमा हो सकती है, जिससे मुझे उत्पादन शुरू होने से पहले मोल्ड डिजाइन को समायोजित करने की इजाजत मिलती है।

सहयोगात्मक डिज़ाइन प्रक्रिया

विभिन्न विभागों-इंजीनियरिंग, उत्पादन और गुणवत्ता आश्वासन-के विशेषज्ञों को एक साथ लाने से हमारी डिजाइन प्रक्रिया हमेशा समृद्ध हुई है। यह सहयोग सुनिश्चित करता है कि सभी उत्पादन पहलुओं पर विचार किया जाए, जिससे गैस के निशान जैसे दोषों में काफी कमी आती है।

उदाहरण: सहयोगात्मक डिज़ाइन तालिका

| टीम के सदस्य | भूमिका | योगदान |

|---|---|---|

| अभियंता | डिज़ाइन अनुकूलन | प्रभावी वेंटिंग सुनिश्चित करता है |

| क्यूए विशेषज्ञ | गुणवत्ता की जांच | संभावित खामियों की पहचान करता है |

| उत्पादन प्रबंधक | प्रक्रिया दक्षता | मोल्ड उत्पादन को सुव्यवस्थित करता है |

मैंने इन सहयोगों के माध्यम से बहुत कुछ सीखा है और मेरा मानना है कि इन उन्नत तकनीकों की खोज से केवल हमारे डिजाइनों में सुधार होगा और गैस के निशानों को रोका जा सकेगा।

वेंटिंग सिस्टम मोल्ड डिज़ाइन में गैस के निशान को रोकते हैं।सत्य

उचित निकास से फंसी हुई गैसें बाहर निकल जाती हैं, जिससे जलने के निशान कम हो जाते हैं।

गेट के स्थान का गैस फंसने पर कोई प्रभाव नहीं पड़ता है।असत्य

गेट का सही स्थान सामग्री प्रवाह को निर्देशित करके गैस फंसने को कम करने में मदद करता है।

मैं इंजेक्शन मोल्डिंग में गैस मार्क गठन को कैसे कम कर सकता हूं?

क्या आपके पास कभी कोई ऐसा प्रोजेक्ट है जो गैस के निशान दिखने तक आशाजनक लग रहा था, जिसने आपके संपूर्ण डिज़ाइन को बर्बाद कर दिया? मैं भी वहां गया हूं. आइए जानें कि इस खतरनाक समस्या से कैसे निपटा जाए।

इंजेक्शन मोल्डिंग में गैस के निशान को कम करने के लिए, मोल्ड तापमान को समायोजित करें, वेंटिंग में सुधार करें, और बेहतर राल प्रवाह और कम फंसी गैसों के लिए इंजेक्शन की गति को ठीक करें।

गैस मार्क गठन को समझना

जब मैंने पहली बार अपने ढले हुए हिस्सों पर गैस के निशान देखे, तो वे अन्यथा दोषरहित परियोजना पर अवांछित दोषों की तरह थे। ये निशान, जो मलिनकिरण या दाग जैसे दिखते हैं, इंजेक्शन मोल्डिंग 10 । प्रभाव केवल कॉस्मेटिक नहीं है, बल्कि उत्पाद की अपील को भी प्रभावित कर सकता है, खासकर उपभोक्ता इलेक्ट्रॉनिक्स में जहां हर विवरण मायने रखता है।

मुख्य प्रक्रिया समायोजन

मोल्ड तापमान को अनुकूलित करें

मुझे वह समय याद है जब सांचे के तापमान में बदलाव से एक प्रोजेक्ट नीरस से शानदार में बदल जाता था। यह आश्चर्यजनक है कि कैसे एक छोटा सा परिवर्तन राल को अधिक सुचारू रूप से प्रवाहित करने और गैस फंसने को कम करने में मदद कर सकता है। यहां एक आसान तालिका है जिसका उपयोग मैंने तापमान परिवर्तन को ट्रैक करने के लिए किया:

| ढालना घटक | वर्तमान तापमान (डिग्री सेल्सियस) | अनुशंसित तापमान (डिग्री सेल्सियस) |

|---|---|---|

| मुख्य | 70 | 80 |

| गुहा | 65 | 75 |

वेंटिंग तकनीक बढ़ाएँ

एक बार, मेरे एक गुरु ने वेंटिंग सिस्टम को नए सिरे से देखने का सुझाव दिया। उस सलाह ने मुझे वेंट स्थानों को संशोधित करने और नए जोड़ने के लिए प्रेरित किया, जिससे फंसी हवा को कुशलतापूर्वक बाहर निकालने में बहुत बड़ा अंतर आया। वेंटिंग सिमुलेशन टूल 11 उपयोग संभावित सुधारों में गहरी अंतर्दृष्टि प्रदान कर सकता है।

इंजेक्शन की गति अनुकूलित करें

मुझे कठिन तरीके से पता चला कि बहुत अधिक गति खराब हो सकती है। बेहतर वेंटिंग और स्मूथ रेज़िन प्रवाह के लिए इंजेक्शन की गति को धीमा और अधिक नियंत्रित करने की अनुमति दी गई है। यहां एक गति विश्लेषण है जिसका मैं अक्सर उल्लेख करता हूं:

| इंजेक्शन पैरामीटर | वर्तमान गति (मिमी/सेकेंड) | अनुशंसित गति (मिमी/सेकेंड) |

|---|---|---|

| आरंभिक भरण | 150 | 130 |

| पैकिंग | 100 | 90 |

गुणवत्ता जांच 12 के साथ ये समायोजन , दोष-मुक्त उत्पाद बनाने के लिए आवश्यक हैं। उन्नत तकनीकों और सामग्रियों की खोज से इंजेक्शन मोल्डिंग परियोजनाओं में परिणामों में और सुधार हो सकता है। मुझे आशा है कि मेरे अनुभवों को साझा करने से आपको उस दोषरहित लक्ष्य को हासिल करने में मदद मिलेगी जिसका आप लक्ष्य बना रहे हैं।

मोल्ड का तापमान कम होने से गैस के निशान कम हो जाते हैं।सत्य

मोल्ड तापमान को समायोजित करने से राल प्रवाह प्रभावित होता है, जिससे गैस फंसना कम हो जाता है।

इंजेक्शन की गति बढ़ाने से वायु जाल को रोका जा सकता है।असत्य

धीमी इंजेक्शन गति बेहतर निकास और चिकनी राल प्रवाह की अनुमति देती है।

उन्नत प्रौद्योगिकियां मुझे गैस के निशान से निपटने में कैसे मदद कर सकती हैं?

क्या आपको कभी ऐसी गंभीर समस्या का सामना करना पड़ा है जो टस से मस नहीं होती? मेरे जैसे डिजाइनरों के लिए, ढले हुए उत्पादों पर गैस के निशान बिल्कुल उसी तरह की चुनौती हैं।

उन्नत प्रौद्योगिकियां, जैसे बेहतर वेंटिंग सिस्टम, वैक्यूम-असिस्टेड मोल्डिंग और सिमुलेशन सॉफ्टवेयर, गैस के निशान को कम करके, उत्पाद की गुणवत्ता को बढ़ाकर और दोषों को कम करके मोल्ड डिजाइन में क्रांतिकारी बदलाव ला रहे हैं।

बेहतर वेंटिंग सिस्टम की भूमिका

यदि आप कभी भी किसी प्रोजेक्ट में पूरी तरह से व्यस्त रहे हैं और लगातार खामियों की निराशा महसूस की है, तो आप समझेंगे कि मैं उन्नत वेंटिंग सिस्टम के बारे में क्यों उत्साहित हूं। एक चिकने गैजेट को डिज़ाइन करने में घंटों खर्च करने की कल्पना करें, लेकिन भद्दे गैस के निशान इसकी सुंदरता को बर्बाद कर देते हैं। ये सिस्टम गैसों को अधिक कुशलता से बाहर निकलने की अनुमति देते हैं, उनके संचय और खतरनाक सतह के निशान को रोकते हैं। यह आपके टूलबॉक्स में उस सही टूल को ढूंढने जैसा है जो एक जिद्दी समस्या का समाधान करता है। नवोन्मेषी वेंटिंग समाधान 13 लेकर आए हैं और यह गेम-चेंजर है।

| वेंटिंग सिस्टम | फ़ायदा |

|---|---|

| माइक्रो वेंट | बढ़ी हुई परिशुद्धता |

| वाल्व वेंट | गैस संचय कम हो गया |

| इजेक्टर पिन वेंट्स | वायु प्रवाह में वृद्धि |

वैक्यूम-असिस्टेड मोल्डिंग तकनीक

वैक्यूम-असिस्टेड मोल्डिंग तकनीकों को अपने मोल्ड डिज़ाइन के लिए वैक्यूम क्लीनर के रूप में सोचें, जो कालीन से टुकड़ों की तरह सभी अवांछित हवा को बाहर निकालता है। यह वह तकनीक है जो यह सुनिश्चित करती है कि गैस के फंसने को कम करके हमारे डिज़ाइन अपनी अखंडता बनाए रखें। नतीजा? एक सतही फिनिश जो आपको यह कहते हुए गर्व महसूस कराती है, "मैंने इसे बनाया है।" डिज़ाइन में वैक्यूम तकनीक आपकी नई सबसे अच्छी दोस्त कैसे हो सकती है, इसके बारे में आगे 14 का

सिमुलेशन सॉफ्टवेयर का उपयोग

सिमुलेशन सॉफ्टवेयर मोल्ड डिज़ाइन के लिए क्रिस्टल बॉल की तरह है। इससे पहले कि विनिर्माण के पहिये घूमना शुरू करें, मैं गैस के निशान जैसे मुद्दों का अनुमान लगा सकता हूं और उनसे बच सकता हूं। यह मुझे गैस प्रवाह का अनुकरण करने, संभावित समस्या क्षेत्रों का पता लगाने और सूचित निर्णय लेने की अनुमति देता है। इस तकनीक ने मेरे डिजाइन चुनौतियों से निपटने के तरीके में क्रांति ला दी है, यह न केवल गैस के मुद्दों में बल्कि प्रक्रिया के विभिन्न पहलुओं में अंतर्दृष्टि प्रदान करती है। शीर्ष सॉफ़्टवेयर के 15 विकल्पों के बारे में जानें जो आपकी डिज़ाइन यात्रा को आसान बना सकते हैं।

सिमुलेशन सॉफ्टवेयर एक व्यापक विश्लेषण प्रदान करता है जो निर्णय लेने को बढ़ाता है, जिससे अनुकूलित उत्पादन प्रक्रियाएं और बेहतर अंतिम उत्पाद प्राप्त होते हैं।

उन्नत प्रौद्योगिकियों को एकीकृत करने के लाभ

मैंने जो उल्लेखनीय पाया है वह यह है कि कैसे ये प्रौद्योगिकियाँ केवल समस्याओं को ठीक करने तक ही सीमित नहीं रहती हैं - वे पूरी उत्पादन प्रक्रिया को उन्नत बनाती हैं। वे कम दोषों के साथ उच्च गुणवत्ता वाले आउटपुट, तेज़ चक्र समय के साथ उत्पादन क्षमता में वृद्धि, और कम सामग्री अपशिष्ट और ऊर्जा खपत के माध्यम से लागत-प्रभावशीलता की ओर ले जाते हैं।

उन्नत वेंटिंग, वैक्यूम-असिस्टेड मोल्डिंग और सिमुलेशन सॉफ्टवेयर के बीच तालमेल अधिक कुशल और टिकाऊ मोल्ड डिजाइन प्रथाओं का मार्ग प्रशस्त करता है। इन 16 नवाचारों ने न केवल मुझे उत्पाद की गुणवत्ता बढ़ाने में मदद की है, बल्कि समग्र विनिर्माण प्रक्रियाओं को परिष्कृत करने में मूल्यवान अंतर्दृष्टि भी प्रदान की है।

माइक्रो वेंट मोल्ड डिज़ाइन में सटीकता बढ़ाते हैं।सत्य

माइक्रो वेंट सटीक गैस निकास की अनुमति देते हैं, जिससे सतह के दोष कम हो जाते हैं।

सिमुलेशन सॉफ्टवेयर उत्पादन में सामग्री की बर्बादी को बढ़ाता है।असत्य

सिमुलेशन सॉफ्टवेयर प्रक्रियाओं को अनुकूलित करता है, सामग्री की बर्बादी को कम करता है।

निष्कर्ष

इंजेक्शन मोल्डिंग में गैस के निशान फंसे हुए गैसों से उत्पन्न होते हैं, जो उत्पाद की गुणवत्ता को प्रभावित करते हैं। इन दोषों को रोकने और बेहतर ढले हुए हिस्सों को सुनिश्चित करने के लिए प्रभावी वेंटिंग और प्रक्रिया अनुकूलन महत्वपूर्ण हैं।

-

यह समझने के लिए इंजेक्शन मोल्डिंग के बारे में जानें कि गैस के निशान कैसे बनते हैं और उत्पाद की गुणवत्ता को कैसे प्रभावित करते हैं। ↩

-

पता लगाएं कि सिमुलेशन उपकरण गैस के निशान जैसे दोषों की भविष्यवाणी और रोकथाम कैसे कर सकते हैं। ↩

-

पता लगाएं कि उन्नत सीएडी सिस्टम डिज़ाइन दोषों को शीघ्र पहचानने और हल करने में कैसे सहायता करते हैं। ↩

-

पता लगाएं कि कैसे वेंटिंग उत्पाद की फिनिश में सुधार कर सकती है और मोल्डिंग में दोषों को कम कर सकती है। ↩

-

समझें कि वेंटिंग अंतिम उत्पाद की गुणवत्ता और विनिर्माण दक्षता को कैसे प्रभावित करती है। ↩

-

इंजेक्शन मोल्डिंग संचालन को अनुकूलित करने पर वेंटिंग के प्रभाव का अन्वेषण करें। ↩

-

जानें कि कैसे सिमुलेशन सॉफ्टवेयर उत्पादन से पहले संभावित गैस जाल क्षेत्रों की पहचान कर सकता है, जिससे मोल्ड डिजाइन दक्षता बढ़ सकती है। ↩

-

शीर्ष सीएडी टूल खोजें जो मोल्ड डिज़ाइन प्रक्रिया को सुव्यवस्थित करते हैं, गैस के निशान जैसे दोषों को कम करते हैं। ↩

-

नवीन तकनीकों के बारे में जानें जो मोल्ड डिज़ाइन को बेहतर बनाती हैं और गैस के निशान जैसे दोषों को कम करती हैं। ↩

-

प्रक्रिया परिवर्तन गैस मार्क गठन को कैसे प्रभावित करते हैं, इसे बेहतर ढंग से समझने के लिए इंजेक्शन मोल्डिंग के बुनियादी सिद्धांतों को समझें। ↩

-

वेंटिंग टूल की खोज से दोषों को कम करने के लिए मोल्ड डिज़ाइन को बेहतर बनाने में अंतर्दृष्टि मिल सकती है। ↩

-

यह सुनिश्चित करने के तरीकों की खोज करें कि आपकी उत्पादन प्रक्रिया लगातार उच्च-गुणवत्ता मानकों को पूरा करती है। ↩

-

अत्याधुनिक वेंटिंग तकनीकों की खोज करें जो मोल्डिंग प्रक्रिया के दौरान वायु प्रवाह में सुधार करके गैस के निशान को कम करने में मदद करती हैं। ↩

-

जानें कि कैसे वैक्यूम तकनीक गैस फंसने को कम कर सकती है और उत्पाद की सतह की गुणवत्ता में सुधार कर सकती है। ↩

-

शक्तिशाली सिमुलेशन टूल का अन्वेषण करें जो गैस प्रवाह के मुद्दों की भविष्यवाणी करते हैं और डिज़ाइन सटीकता को बढ़ाते हैं। ↩

-

अत्याधुनिक नवाचारों को उजागर करें जो मोल्ड डिजाइन और विनिर्माण प्रक्रियाओं को सुव्यवस्थित करते हैं। ↩