Je me souviens de ma première rencontre avec les marques de gaz dans le moulage par injection et de la frustration que cela a engendrée.

Les marques de gaz lors du moulage par injection, dues à des gaz emprisonnés, peuvent nuire à l'esthétique et à l'intégrité structurelle. Une ventilation efficace et l'optimisation du processus sont essentielles pour prévenir ces défauts.

Pour résoudre efficacement les problèmes de marques de gaz, j'ai compris qu'il est essentiel d'en analyser les causes en profondeur et d'explorer des solutions adaptées. En comprenant la formation de ces marques et en appliquant les meilleures pratiques, les fabricants peuvent atteindre une qualité de produit supérieure. Partager ces connaissances est devenu une mission personnelle pour moi, afin d'aider d'autres personnes à éviter les mêmes écueils que ceux que j'ai rencontrés.

Les marques de gaz n'affectent que l'esthétique des pièces moulées.FAUX

Les traces de gaz compromettent également l'intégrité structurelle, et pas seulement l'esthétique.

Une ventilation efficace peut prévenir les marques de gaz lors du moulage par injection.Vrai

Une ventilation adéquate permet aux gaz emprisonnés de s'échapper, évitant ainsi les imperfections.

- 1. Pourquoi les marques de gaz affectent-elles la qualité du produit ?

- 2. Comment les techniques de ventilation peuvent-elles contribuer à réduire les traces de gaz ?

- 3. Comment la conception du moule permet-elle d'éviter les marques de gaz ?

- 4. Comment réduire la formation de marques de gaz lors du moulage par injection ?

- 5. Comment les technologies de pointe peuvent-elles m'aider à éliminer les traces de gaz ?

- 6. Conclusion

Pourquoi les marques de gaz affectent-elles la qualité du produit ?

Vous est-il déjà arrivé qu'un projet tourne mal à cause de ces satanées traces de gaz ? Je connais ça, et croyez-moi, c'est un vrai cauchemar ! Voyons ensemble pourquoi ces petites imperfections sont si problématiques en moulage par injection et comment les éliminer.

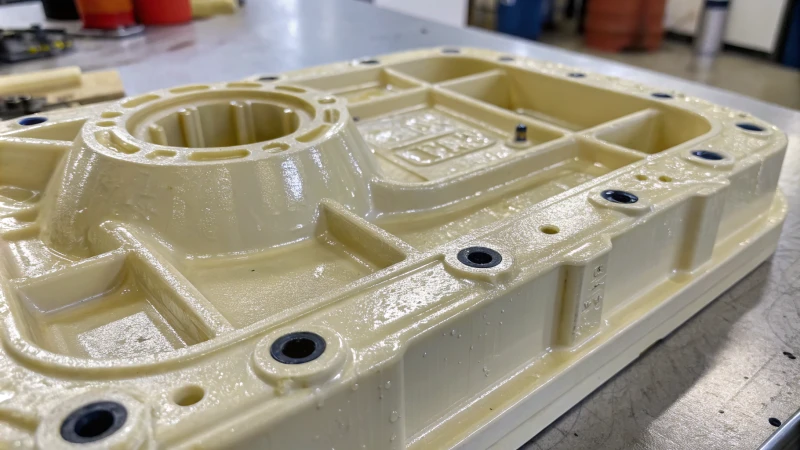

Les marques de gaz en moulage par injection sont dues à l'air ou aux gaz emprisonnés, ce qui provoque des défauts de surface et une diminution de la résistance. Pour y remédier, il est nécessaire d'ajuster la conception des moules et les paramètres de production.

Comprendre les marques de gaz dans le moulage par injection

Imaginez : vous tenez enfin entre vos mains la pièce moulée que vous avez conçue, et là, surprise ! Des défauts disgracieux apparaissent à sa surface. C'est comme découvrir que votre dessert préféré est avarié. C'est le phénomène des marques de gaz : elles se produisent lorsque des gaz ou des bulles d'air sont emprisonnés lors du processus de moulage par injection¹ . Ces marques sont plus qu'un simple désagrément esthétique ; elles peuvent fragiliser certaines parties du produit et compromettre sa solidité.

Causes des traces de gaz

Je me souviens de la première fois où j'ai vu des traces d'essence. J'étais perplexe, me demandant comment quelque chose d'aussi petit pouvait causer un problème aussi important. Il s'avère qu'il y a plusieurs coupables :

- Dégradation des matériaux : La surchauffe des polymères peut les décomposer, libérant ainsi des gaz.

- Mauvaise ventilation : si les moules ne sont pas correctement ventilés, les gaz restent piégés.

- Vitesse d'injection élevée : Une injection rapide emprisonne l'air dans la cavité du moule.

Effets sur la qualité du produit

Lorsque j'ai vu une trace de gaz pour la première fois, cela m'a rappelé une fois où j'avais acheté un gadget tout neuf et brillant pour découvrir ensuite qu'il était cabossé. Les traces de gaz peuvent avoir le même effet sur vos produits. Elles ne sont pas seulement inesthétiques ; elles fragilisent le produit et le rendent plus susceptible de s'abîmer. Dans le secteur de l'électronique grand public, ces traces peuvent être un motif de vente rédhibitoire, incitant les clients à retourner les articles.

| Problème | Effet sur le produit |

|---|---|

| Imperfection de surface | Attrait esthétique réduit |

| Points faibles | Risque accru de défaillance mécanique |

| Perception du client | Impact négatif sur l'image de marque |

Atténuation des marques de gaz

Alors, comment résoudre ces problèmes de traces d'essence ? J'ai obtenu de bons résultats avec quelques stratégies :

- Optimisation de la conception du moule : L’ajout de canaux de ventilation appropriés peut s’avérer utile.

- Ajustement des paramètres de traitement : Ralentir la vitesse d’injection ou réduire les températures peut limiter la formation de gaz.

- Choix des matériaux : Le choix de polymères qui ne se dégradent pas facilement contribue à minimiser le dégagement de gaz.

Chaque projet est unique, et il est crucial d'en comprendre les spécificités. Je fais souvent appel à des outils de simulation à des experts en conception pour anticiper et résoudre ces problèmes avant même qu'ils ne surviennent.

Points de vue d'experts du secteur

Des experts comme Jacky me rappellent l'équilibre délicat à trouver entre l'esthétique et le bon fonctionnement d'un produit. Le défi consiste à utiliser des techniques modernes, telles que les systèmes de CAO avancés , pour anticiper et éliminer les défauts dès la conception, ce qui permet une production plus fluide et une qualité de produit irréprochable.

Les traces de gaz n'affectent que l'esthétique des produits.FAUX

Les traces de gaz compromettent également l'intégrité mécanique, et pas seulement l'esthétique.

Une vitesse d'injection élevée peut provoquer des marques de gaz dans le moulage.Vrai

L'injection rapide emprisonne l'air, ce qui entraîne la formation de marques de gaz.

Comment les techniques de ventilation peuvent-elles contribuer à réduire les traces de gaz ?

Avez-vous déjà vu un moule apparemment parfait se révéler imparfait à cause de vilaines marques de gaz ? Il existe une façon de régler ce problème avec finesse !

Les techniques de ventilation en moulage par injection utilisent des canaux pour libérer les gaz emprisonnés, réduisant ainsi les défauts tels que les marques de gaz et les marques de brûlure, ce qui permet d'obtenir des finitions plus lisses sur les produits moulés.

Le rôle de la ventilation dans le moulage par injection

Imaginez la frustration de finaliser une conception méticuleuse pour ensuite découvrir ces fameuses marques de gaz. Cela me rappelle un projet du début de ma carrière où j'ai rencontré exactement le même problème. J'ai alors appris que techniques de ventilation sont essentielles en moulage par injection, permettant aux gaz de s'échapper pendant le processus afin d'éviter les défauts de surface tels que les marques de gaz et les brûlures.

Techniques clés pour une ventilation efficace

-

Dimension et emplacement des aérations : L’une des premières leçons que j’ai apprises concerne la dimension et l’emplacement des aérations. C’est comme en pâtisserie : trop ou pas assez, et le résultat est raté. Des aérations trop grandes peuvent provoquer des projections, tandis que des aérations trop petites emprisonnent les gaz, ce qui entraîne des imperfections.

-

Conception des aérations : L’utilisation de micro-aérations ou l’ajout d’inserts d’aération permettent de gérer efficacement le flux de gaz. C’était comme si j’avais découvert un ingrédient secret qui garantissait une finition lisse, à l’instar d’une épice bien choisie qui transforme un plat.

Conception de systèmes de ventilation efficaces

Lorsqu'il s'est agi de concevoir des bouches d'aération, j'ai réalisé que le processus était aussi méticuleux que la fabrication d'un meuble parfait. Il faut penser à :

| Aspect conception | Considération |

|---|---|

| Épaisseur | Elle doit être mince pour permettre l'échappement des gaz tout en empêchant l'écoulement du matériau. |

| Emplacement | Positionnés aux points de concentration de gaz prévus. |

| Matériel | Les matériaux résistants à la chaleur empêchent la dégradation pendant le processus. |

Avantages d'une ventilation adéquate

Comprendre le principe de la ventilation a transformé mon travail, tout comme un mentor exceptionnel peut façonner une carrière. Une ventilation adéquate a non seulement amélioré la qualité de surface, mais a également réduit les temps de cycle et prolongé la durée de vie des moules. Cette technique m'a donné l'impression d'avoir trouvé l'équilibre parfait entre esthétique et efficacité fonctionnelle, améliorant ainsi la qualité du produit et optimisant la production.

Techniques de surveillance et d'ajustement de la ventilation

La surveillance des systèmes de ventilation est devenue une habitude, au même titre que la vérification régulière du niveau d'huile de ma voiture. Des capteurs mesurant la pression des gaz et des simulations testant les conceptions des évents ont permis d'affiner le processus de moulage⁶ , garantissant ainsi des résultats optimaux.

En adoptant ces stratégies, j'ai constaté que les fabricants, comme moi, pouvaient réduire considérablement les défauts causés par les interférences gazeuses lors du moulage par injection. Un système de ventilation efficace est devenu synonyme de production de meilleure qualité et d'opérations rationalisées.

La taille de l'évent influe sur la réduction des marques de gaz dans le moulage.Vrai

La taille appropriée de l'évent est cruciale ; un évent trop grand provoque un embrasement généralisé, un évent trop petit emprisonne les gaz.

Les micro-évents sont inefficaces pour gérer le flux de gaz.FAUX

Les micro-évents gèrent efficacement le flux de gaz, assurant ainsi des finitions de surface lisses.

Comment la conception du moule permet-elle d'éviter les marques de gaz ?

Vous êtes-vous déjà demandé comment un détail aussi infime que la conception du moule peut influencer considérablement la qualité d'un produit ?

La conception du moule prévient les marques de gaz en optimisant les systèmes de ventilation pour permettre aux gaz emprisonnés de s'échapper pendant le moulage par injection, assurant ainsi la qualité des composants en plastique grâce à un positionnement et une taille appropriés des orifices de ventilation.

Comprendre les marques de gaz

Je me souviens de la première fois où j'ai constaté des marques de gaz sur un lot de pièces en plastique. Elles étaient censées être impeccables, mais elles présentaient au contraire des traces de brûlure disgracieuses. Cela m'a rappelé brutalement l'importance cruciale de la conception des moules dans notre secteur. Ces marques apparaissent généralement lorsque des gaz emprisonnés dans le moule brûlent le matériau, entraînant une décoloration ou des imperfections de surface. Ce défaut est souvent dû à une ventilation insuffisante, une conception inadéquate ou des paramètres d'injection incorrects.

| Cause | Effet sur le produit |

|---|---|

| Gaz piégés | marques de brûlure |

| Ventilation inadéquate | Défauts de surface |

Aspects clés de la conception des moules

-

Systèmes de ventilation

La ventilation est un élément essentiel, bien que souvent méconnu, de la conception des moules ; elle garantit une évacuation efficace des gaz de la cavité. Une conception efficace comprend des évents stratégiquement placés aux points critiques afin d'éviter toute accumulation de pression. J'ai commis l'erreur, par le passé, de sous-estimer la taille des évents : trop petits, et les gaz ne s'échappaient pas ; trop grands, et il y avait un risque de fuite de matière.

-

Emplacement de la porte

Le positionnement correct de la buse est un autre élément crucial. Correctement positionnée, elle contribue à minimiser les accumulations de gaz en assurant une évacuation efficace de l'air par le flux de matière. J'ai vu des conceptions échouer à cause d'un mauvais positionnement de la buse ; c'est pourquoi j'y accorde toujours une grande importance dans mes projets.

-

Sélection des matériaux

Les différents plastiques libèrent des quantités variables de gaz lors du moulage. Choisir un matériau à faibles émissions de gaz peut avoir un impact significatif sur la qualité du produit fini. J'ai moi-même changé de matériau en cours de projet et constaté une nette amélioration de la qualité.

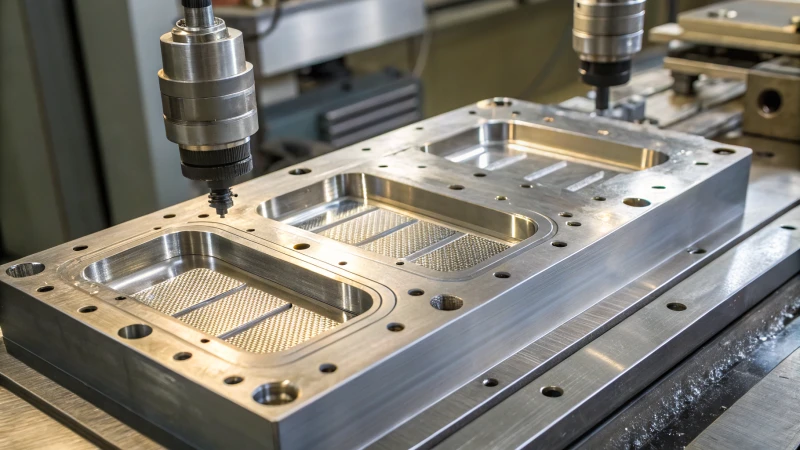

Techniques avancées de conception de moules

Ces dernières années, j'ai trouvé l'utilisation des logiciels de CAO pour la simulation absolument indispensable. Ils permettent d'anticiper les zones problématiques potentielles où du gaz pourrait s'accumuler, ce qui me permet d'ajuster la conception du moule avant le lancement de la production.

Processus de conception collaborative

La collaboration entre les experts des différents services (ingénierie, production et assurance qualité) a toujours enrichi notre processus de conception. Cette approche collaborative garantit la prise en compte de tous les aspects de la production, ce qui réduit considérablement les défauts tels que les marques de gaz.

Exemple : Table de conception collaborative

| Membre de l'équipe | Rôle | Contribution |

|---|---|---|

| Ingénieur | Optimisation de la conception | Assure une ventilation efficace |

| Spécialiste QA | Contrôle qualité | Identifie les défauts potentiels |

| Responsable de production | Efficacité des processus | Rationalise la production de moules |

J'ai énormément appris grâce à ces collaborations et je crois que l'exploration de ces techniques avancées fera que continuer à améliorer nos conceptions et à prévenir les marques de gaz.

Les systèmes de ventilation empêchent les marques de gaz dans la conception du moule.Vrai

Une ventilation adéquate permet aux gaz emprisonnés de s'échapper, réduisant ainsi les marques de brûlure.

L'emplacement de la porte n'a aucun impact sur le piégeage du gaz.FAUX

Un positionnement correct des vannes permet de minimiser le piégeage des gaz en dirigeant le flux de matière.

Comment réduire la formation de marques de gaz lors du moulage par injection ?

Vous est-il déjà arrivé de voir apparaître des traces de gaz sur un projet prometteur, ruinant ainsi votre conception parfaite ? Ça m’est arrivé aussi. Voyons comment résoudre ce problème agaçant.

Pour réduire les marques de gaz lors du moulage par injection, ajustez la température du moule, améliorez la ventilation et optimisez la vitesse d'injection pour une meilleure fluidité de la résine et moins de gaz emprisonnés.

Comprendre la formation des marques de gaz

Lorsque j'ai constaté pour la première fois la présence de marques de gaz sur mes pièces moulées, j'ai eu l'impression qu'elles dénaturaient un projet par ailleurs impeccable. Ces marques, qui ressemblent à des décolorations ou à des imperfections, sont dues à des gaz emprisonnés lors du moulage par injection <sup>10</sup> . L'impact n'est pas seulement esthétique ; il peut également nuire à l'attrait du produit, notamment dans le secteur de l'électronique grand public où chaque détail compte.

Ajustements clés du processus

Optimiser la température du moule

Je me souviens d'une époque où un simple ajustement de la température du moule avait transformé un projet banal en une réussite éclatante. C'est incroyable comme un léger changement peut faciliter l'écoulement de la résine et réduire les emprisonnements de gaz. Voici un tableau pratique que j'ai utilisé pour suivre les variations de température :

| Composant de moule | Température actuelle (°C) | Température recommandée (°C) |

|---|---|---|

| Cœur | 70 | 80 |

| Cavité | 65 | 75 |

Améliorer les techniques de ventilation

Un de mes mentors m'a un jour conseillé de reconsidérer les systèmes de ventilation. Ce conseil m'a incité à modifier l'emplacement des bouches d'aération et à en ajouter de nouvelles, ce qui a considérablement amélioré l'évacuation de l'air emprisonné. L'utilisation d' outils de simulation de ventilation permet d'analyser plus en détail les pistes d'amélioration.

Optimiser la vitesse d'injection

J'ai appris à mes dépens qu'une vitesse excessive peut être néfaste. En réduisant et en contrôlant davantage la vitesse d'injection, j'ai obtenu une meilleure ventilation et un écoulement de résine plus régulier. Voici une analyse de vitesse que je consulte régulièrement :

| Paramètre d'injection | Vitesse actuelle (mm/s) | Vitesse recommandée (mm/s) |

|---|---|---|

| Remplissage initial | 150 | 130 |

| Emballage | 100 | 90 |

Ces ajustements, ainsi qu'un entretien régulier et des contrôles qualité , sont essentiels pour obtenir des produits sans défaut. L'exploration de techniques et de matériaux avancés peut encore améliorer les résultats des projets de moulage par injection. J'espère que le partage de mon expérience vous aidera à atteindre la finition impeccable que vous recherchez.

Une température de moule plus basse réduit les marques de gaz.Vrai

Le réglage de la température du moule influe sur l'écoulement de la résine, réduisant ainsi l'emprisonnement de gaz.

L'augmentation de la vitesse d'injection évite les poches d'air.FAUX

Des vitesses d'injection plus lentes permettent une meilleure ventilation et un écoulement de résine plus régulier.

Comment les technologies de pointe peuvent-elles m'aider à éliminer les traces de gaz ?

Avez-vous déjà été confronté à un problème épineux qui refuse de se résoudre ? Pour les designers comme moi, les marques de gaz sur les produits moulés représentent exactement ce genre de défi.

Les technologies de pointe, telles que les systèmes de ventilation améliorés, le moulage sous vide et les logiciels de simulation, révolutionnent la conception des moules en réduisant les marques de gaz, en améliorant la qualité des produits et en minimisant les défauts.

Le rôle des systèmes de ventilation améliorés

Si vous avez déjà été plongé·e jusqu'au cou dans un projet et ressenti la frustration des imperfections persistantes, vous comprendrez mon enthousiasme pour les systèmes de ventilation avancés. Imaginez passer des heures à concevoir un appareil élégant, pour finalement voir des traces de gaz disgracieuses gâcher son esthétique. Ces systèmes permettent aux gaz de s'échapper plus efficacement, empêchant leur accumulation et les marques de surface tant redoutées. C'est comme trouver dans sa boîte à outils l'outil parfait qui résout un problème tenace. Les ingénieurs ont mis au point 13 solutions de ventilation innovantes, adaptées à différents moules et matériaux, et c'est une véritable révolution.

| Système de ventilation | Avantage |

|---|---|

| Micro-évents | Précision améliorée |

| Évents de soupape | Accumulation de gaz réduite |

| Évents de la broche d'éjection | Augmentation du débit d'air |

Techniques de moulage sous vide

Imaginez les techniques de moulage sous vide comme un aspirateur pour vos moules, éliminant l'air indésirable comme des miettes d'un tapis. Cette technologie garantit l'intégrité de vos créations en minimisant l'emprisonnement de gaz. Résultat ? Une finition de surface dont vous serez fier : « C'est moi qui l'ai faite ! » Découvrez en détail, 14 , comment la technologie du vide peut devenir votre meilleur allié en design.

Utilisation de logiciels de simulation

Les logiciels de simulation sont comme une boule de cristal pour la conception de moules. Avant même le lancement de la production, je peux anticiper et éviter les problèmes tels que les marques de gaz. Ils me permettent de simuler le flux de gaz, de repérer les zones à risque et de prendre des décisions éclairées. Cette technologie a révolutionné ma façon d'aborder les défis de conception, en m'offrant des perspectives non seulement sur les problèmes de gaz, mais aussi sur différentes facettes du processus. Découvrez les 15 qui pourraient simplifier votre parcours de conception.

Les logiciels de simulation fournissent une analyse complète qui améliore la prise de décision, conduisant à des processus de production optimisés et à des produits finaux de qualité supérieure.

Avantages de l'intégration des technologies de pointe

Ce qui m'a particulièrement frappé, c'est que ces technologies ne se contentent pas de résoudre les problèmes ; elles transforment l'ensemble du processus de production. Elles permettent d'obtenir des produits de meilleure qualité avec moins de défauts, une efficacité accrue grâce à des cycles de production plus courts, et une rentabilité améliorée grâce à une réduction du gaspillage de matières premières et de la consommation d'énergie.

La synergie entre la ventilation avancée, le moulage sous vide et les logiciels de simulation ouvre la voie à des pratiques de conception de moules plus efficaces et durables. Ces innovations¹⁶ , mais m'ont également apporté des informations précieuses pour optimiser les processus de fabrication.

Les micro-évents améliorent la précision de la conception des moules.Vrai

Des micro-évents permettent une évacuation précise des gaz, réduisant ainsi les défauts de surface.

Les logiciels de simulation augmentent le gaspillage de matériaux en production.FAUX

Les logiciels de simulation optimisent les processus, réduisant ainsi le gaspillage de matériaux.

Conclusion

Les marques de gaz lors du moulage par injection sont dues à des gaz emprisonnés et affectent la qualité du produit. Une ventilation efficace et une optimisation du processus sont essentielles pour prévenir ces défauts et garantir des pièces moulées de qualité supérieure.

-

Apprenez-en davantage sur le moulage par injection pour comprendre comment se forment les marques de gaz et comment elles affectent la qualité du produit. ↩

-

Découvrez comment les outils de simulation peuvent prédire et prévenir les défauts tels que les marques de gaz. ↩

-

Découvrez comment les systèmes de CAO avancés contribuent à identifier et à résoudre rapidement les défauts de conception. ↩

-

Découvrez comment la ventilation peut améliorer la finition des produits et réduire les défauts de moulage. ↩

-

Comprendre comment la ventilation influe sur la qualité du produit final et l'efficacité de la fabrication. ↩

-

Étudiez l'influence de la ventilation sur l'optimisation des opérations de moulage par injection. ↩

-

Découvrez comment les logiciels de simulation peuvent identifier les zones potentielles de piégeage de gaz avant la production, améliorant ainsi l'efficacité de la conception des moules. ↩

-

Découvrez les meilleurs outils de CAO qui simplifient le processus de conception des moules, en minimisant les défauts tels que les marques de gaz. ↩

-

Découvrez des techniques innovantes qui améliorent la conception des moules et réduisent les défauts tels que les marques de gaz. ↩

-

Comprendre les principes fondamentaux du moulage par injection permet de mieux appréhender l'influence des modifications de processus sur la formation des marques de gaz. ↩

-

L'étude des outils de ventilation peut permettre de mieux comprendre comment améliorer la conception des moules afin de minimiser les défauts. ↩

-

Découvrez des méthodes pour garantir que votre processus de production réponde constamment à des normes de qualité élevées. ↩

-

Découvrez des technologies de ventilation de pointe qui contribuent à réduire les marques de gaz en améliorant la circulation de l'air pendant le processus de moulage. ↩

-

Découvrez comment la technologie du vide peut minimiser l'emprisonnement de gaz et améliorer la qualité de surface des produits. ↩

-

Explorez de puissants outils de simulation qui prédisent les problèmes d'écoulement des gaz et améliorent la précision de la conception. ↩

-

Découvrez des innovations de pointe qui rationalisent la conception des moules et les processus de fabrication. ↩