Recuerdo mi primer encuentro con las marcas de gas en el moldeo por inyección y la frustración que me provocó.

Las marcas de gas en el moldeo por inyección, causadas por gases atrapados, pueden dañar tanto la estética como la integridad estructural. La ventilación eficaz y la optimización del proceso son cruciales para prevenir estos defectos.

Para abordar eficazmente los problemas de las marcas de gas, he aprendido que es importante profundizar en sus causas y explorar soluciones que aborden estos desafíos. Al comprender cómo se forman estas marcas e implementar las mejores prácticas, los fabricantes pueden lograr una calidad superior del producto. Compartir estos conocimientos se ha convertido en una misión personal para mí, ayudar a otros a evitar los mismos obstáculos que yo enfrenté una vez.

Las marcas de gas sólo afectan a la estética de las piezas moldeadas.FALSO

Las marcas de gas también comprometen la integridad estructural, no sólo la estética.

La ventilación eficaz puede evitar las marcas de gas en el moldeo por inyección.Verdadero

La ventilación adecuada permite que escapen los gases atrapados, evitando imperfecciones.

- 1. ¿Por qué las marcas de gas afectan la calidad del producto?

- 2. ¿Cómo pueden las técnicas de ventilación ayudar a reducir las marcas de gas?

- 3. ¿Cómo previene el diseño del molde las marcas de gas?

- 4. ¿Cómo puedo reducir la formación de marcas de gas en el moldeo por inyección?

- 5. ¿Cómo pueden ayudarme las tecnologías avanzadas a abordar las marcas de gas?

- 6. Conclusión

¿Por qué las marcas de gas afectan la calidad del producto?

¿Alguna vez un proyecto fracasó debido a esas molestas marcas de gas? ¡He estado allí y no es nada fácil! Analicemos por qué estos pequeños demonios son tan importantes en el moldeo por inyección y cómo podemos abordarlos.

Las marcas de gas en el moldeo por inyección son el resultado del aire o gases atrapados, lo que provoca defectos en la superficie y debilitación de la resistencia. Para abordar esto se requieren ajustes en los diseños de moldes y las configuraciones de procesamiento.

Comprensión de las marcas de gas en el moldeo por inyección

Imagínese esto: finalmente está sosteniendo la pieza moldeada que diseñó, solo para notar imperfecciones antiestéticas en su superficie. Es como descubrir que tu postre favorito se ha echado a perder. Eso es lo que hacen las marcas de gas: aparecen cuando gases o burbujas de aire quedan atrapados durante el proceso de moldeo por inyección 1 . Estas marcas son más que una simple monstruosidad; pueden debilitar partes del producto, comprometiendo su resistencia general.

Causas de las marcas de gas

Recuerdo la primera vez que encontré marcas de gas. Me quedé desconcertado, preguntándome cómo algo tan pequeño podía causar un problema tan grande. Resulta que hay varios culpables:

- Degradación del material: el sobrecalentamiento de los polímeros puede descomponerlos y liberar gases.

- Mala ventilación: si los moldes no se ventilan adecuadamente, los gases quedan atrapados.

- Alta velocidad de inyección: la inyección rápida atrapa el aire en la cavidad del molde.

Efectos sobre la calidad del producto

Cuando vi por primera vez una marca de gasolina, me recordó una vez que compré un dispositivo nuevo y brillante y encontré una abolladura. Las marcas de gas pueden causarle eso a sus productos. No sólo son feos; debilitan el producto, haciéndolo propenso a sufrir daños. En la electrónica de consumo, estas marcas pueden ser un factor decisivo y llevar a los clientes a devolver los artículos.

| Asunto | Efecto sobre el producto |

|---|---|

| Imperfección superficial | Atractivo estético reducido |

| Puntos débiles | Mayor riesgo de falla mecánica |

| Percepción del cliente | Impacto negativo en la imagen de marca. |

Mitigar las marcas de gas

Entonces, ¿cómo abordamos estos duendes con marcas de gas? He tenido éxito con algunas estrategias:

- Optimización del diseño del molde: agregar canales de ventilación adecuados puede ayudar.

- Ajuste de los parámetros de procesamiento: Reducir la velocidad de inyección o reducir las temperaturas puede frenar la formación de gas.

- Selección de materiales: Elegir polímeros que no se degraden fácilmente ayuda a minimizar la liberación de gas.

Cada proyecto es único y comprender sus detalles es crucial. A menudo recurro a herramientas de simulación 2 y a expertos en diseño para anticipar y resolver estos problemas antes de que comiencen.

Perspectivas de expertos de la industria

Expertos como Jacky me recuerdan el acto de equilibrio entre hacer que un producto se vea bien y garantizar que funcione bien. El desafío es utilizar técnicas modernas, como sistemas CAD avanzados 3, para predecir y eliminar defectos durante la fase de diseño, lo que en última instancia da como resultado una producción más fluida y una calidad de producto de primer nivel.

Las marcas de gas solo afectan la estética de los productos.FALSO

Las marcas de gas también comprometen la integridad mecánica, no sólo la estética.

La alta velocidad de inyección puede provocar marcas de gas en el moldeo.Verdadero

La inyección rápida atrapa el aire, lo que provoca la formación de marcas de gas.

¿Cómo pueden las técnicas de ventilación ayudar a reducir las marcas de gas?

¿Alguna vez has visto un molde aparentemente perfecto volverse imperfecto debido a molestas marcas de gas? ¡Hay una manera de abordar esto con delicadeza!

Las técnicas de ventilación en el moldeo por inyección utilizan canales para liberar los gases atrapados, lo que reduce defectos como marcas de gas y marcas de quemaduras, lo que da como resultado acabados más suaves en los productos moldeados.

El papel de la ventilación en el moldeo por inyección

Imagine la frustración de completar un diseño meticuloso sólo para encontrar esas temidas marcas de gas. Me recuerda a un proyecto al principio de mi carrera cuando me enfrenté exactamente a este problema. Entonces aprendí que las técnicas de ventilación 4 son clave en el moldeo por inyección, ya que permiten que los gases escapen durante el proceso para evitar defectos en la superficie, como marcas de gas y marcas de quemaduras.

Técnicas clave para una ventilación eficaz

-

Tamaño y ubicación de los respiraderos: Una de las primeras lecciones que aprendí fue sobre el tamaño y la ubicación de los respiraderos. Es como hornear: demasiado o muy poco de cualquier cosa puede estropear el resultado. Los respiraderos de gran tamaño pueden provocar llamaradas, mientras que los de tamaño insuficiente dejan gas atrapado, lo que genera imperfecciones.

-

Diseño de ventilación: el uso de microventilaciones o la adición de insertos de ventilación pueden gestionar de manera eficiente el flujo de gas. Fue como si hubiera descubierto un ingrediente secreto que aseguraba un acabado superficial suave, del mismo modo que una especia bien elegida puede transformar un plato.

Diseño de respiraderos eficientes

Cuando llegó el momento de diseñar respiraderos, me di cuenta de que el proceso era tan meticuloso como crear el mueble perfecto. Tienes que pensar en:

| Aspecto de diseño | Consideración |

|---|---|

| Espesor | Debe ser delgado para permitir el escape del gas pero evitar el flujo de material. |

| Ubicación | Posicionado en puntos de acumulación esperada de gas. |

| Material | Los materiales resistentes al calor evitan la degradación durante el proceso. |

Beneficios de una ventilación adecuada

Comprender el desahogo transformó mi trabajo de la misma manera que un gran mentor puede moldear una carrera. Una ventilación adecuada no solo mejoró la calidad de la superficie sino que también redujo los tiempos de ciclo y aumentó la longevidad del molde. Esta técnica consistía en encontrar el equilibrio perfecto entre belleza estética y eficiencia funcional, mejorando la calidad del producto 5 y optimizando la producción.

Monitoreo y ajuste de técnicas de ventilación

Monitorear los métodos de ventilación se convirtió en un hábito, muy parecido a revisar periódicamente el aceite de mi automóvil. Los sensores que detectan la presión del gas y las simulaciones que prueban los diseños de ventilación ayudaron a ajustar el proceso de moldeo 6 , garantizando resultados óptimos.

Al adoptar estas estrategias, descubrí que los fabricantes, como yo, podían reducir significativamente los defectos causados por la interferencia del gas en el moldeo por inyección. Un sistema de ventilación eficiente se convirtió en sinónimo de resultados de mayor calidad y operaciones optimizadas.

El tamaño de la ventilación afecta la reducción de las marcas de gas en la moldura.Verdadero

El tamaño adecuado de la ventilación es crucial; demasiado grande provoca destellos, demasiado pequeño atrapa gas.

Los microventiladores son ineficaces para gestionar el flujo de gas.FALSO

Los microventiladores gestionan eficientemente el flujo de gas, asegurando acabados superficiales suaves.

¿Cómo previene el diseño del molde las marcas de gas?

¿Alguna vez te has preguntado cómo un pequeño detalle como el diseño de un molde puede mejorar o deshacer la calidad de un producto?

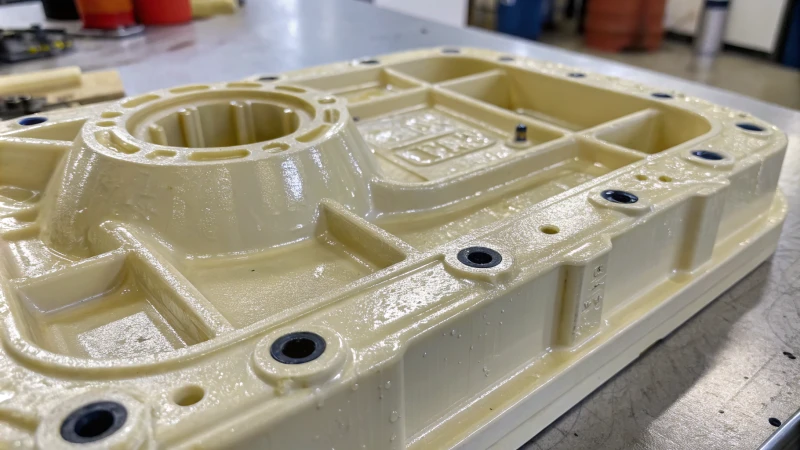

El diseño del molde previene las marcas de gas al optimizar los sistemas de ventilación para permitir que los gases atrapados escapen durante el moldeo por inyección, lo que garantiza la calidad de los componentes plásticos mediante la ubicación y el tamaño adecuados de la ventilación.

Comprender las marcas de gas

Recuerdo la primera vez que encontré marcas de gas en un lote de componentes de plástico. Se suponía que debían ser impecables, pero en cambio, salieron con desagradables marcas de quemaduras. Fue un claro recordatorio de lo importante que es el diseño de moldes en nuestro campo. Las marcas de gas suelen aparecer cuando los gases atrapados dentro del molde queman el material, provocando decoloración o imperfecciones en la superficie. Este defecto a menudo surge de una ventilación inadecuada, un diseño deficiente o ajustes de inyección inadecuados.

| Causa | Efecto sobre el producto |

|---|---|

| Gases atrapados | Marcas de quemaduras |

| Ventilación inadecuada | Defectos superficiales |

Aspectos clave del diseño de moldes

-

Sistemas de ventilación

Venting es como el héroe anónimo en el diseño de moldes; Garantiza que los gases escapen de la cavidad del molde de manera eficiente. Un diseño eficaz incluye respiraderos ubicados estratégicamente en puntos críticos para evitar la acumulación de presión. Una vez cometí el error de subestimar el tamaño del respiradero: si era demasiado pequeño, los gases simplemente no escaparían; demasiado grande y había riesgo de fuga de material.

-

Ubicación de la puerta

La ubicación correcta de la puerta es otro elemento crucial. Cuando se hace correctamente, ayuda a minimizar el atrapamiento de gas al garantizar que el flujo de material expulse el aire de manera eficiente. He visto diseños fallar debido a la colocación inadecuada de la puerta, por lo que siempre ha sido un foco en mis proyectos.

-

Selección de materiales

Los diferentes plásticos liberan cantidades variables de gas durante el moldeo. La elección de un material con propiedades de baja emisión de gases puede afectar significativamente la calidad del producto final. Una vez cambié de material a mitad del proyecto y vi una mejora notable en la calidad.

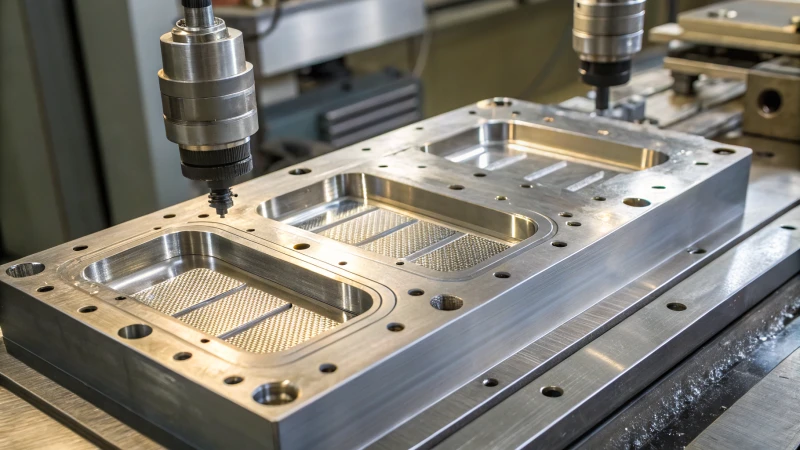

Técnicas Avanzadas en Diseño de Moldes

En los últimos años, he descubierto que el uso de software CAD para simulación es invaluable. Ayuda a predecir posibles áreas problemáticas donde se podría acumular gas, lo que me permite ajustar el diseño del molde antes de que comience la producción.

Proceso de diseño colaborativo

Reunir a expertos de diferentes departamentos (ingeniería, producción y control de calidad) siempre ha enriquecido nuestro proceso de diseño. Esta colaboración garantiza que se tengan en cuenta todos los aspectos de la producción, lo que reduce significativamente defectos como las marcas de gas.

Ejemplo: mesa de diseño colaborativo

| Miembro del equipo | Role | Contribución |

|---|---|---|

| Ingeniero | Optimización del diseño | Garantiza una ventilación eficaz |

| Especialista en control de calidad | Control de calidad | Identifica posibles fallas |

| Gerente de Producción | Eficiencia del proceso | Agiliza la producción de moldes |

He aprendido mucho a través de estas colaboraciones y creo que explorar estas técnicas avanzadas 9 solo seguirá mejorando nuestros diseños y previniendo marcas de gas.

Los sistemas de ventilación evitan las marcas de gas en el diseño del molde.Verdadero

La ventilación adecuada permite que escapen los gases atrapados, lo que reduce las marcas de quemaduras.

La ubicación de la puerta no tiene ningún impacto en el atrapamiento de gas.FALSO

La colocación correcta de la compuerta ayuda a minimizar el atrapamiento de gas al dirigir el flujo de material.

¿Cómo puedo reducir la formación de marcas de gas en el moldeo por inyección?

¿Alguna vez has tenido un proyecto que parecía prometedor hasta que aparecieron marcas de gas que arruinaron tu diseño perfecto? Yo también estuve allí. Exploremos cómo abordar este molesto problema.

Para reducir las marcas de gas en el moldeo por inyección, ajuste la temperatura del molde, mejore la ventilación y ajuste la velocidad de inyección para obtener un mejor flujo de resina y menos gases atrapados.

Comprender la formación de marcas de gas

Cuando encontré por primera vez marcas de gas en mis piezas moldeadas, eran como imperfecciones no deseadas en un proyecto que de otro modo sería perfecto. Estas marcas, que parecen decoloraciones o imperfecciones, se deben a los gases atrapados durante el moldeo por inyección 10 . El impacto no es sólo cosmético sino que también puede afectar el atractivo del producto, especialmente en la electrónica de consumo, donde cada detalle importa.

Ajustes clave del proceso

Optimizar la temperatura del molde

Recuerdo un momento en el que ajustar la temperatura del molde transformaba un proyecto de monótono a fabuloso. Es sorprendente cómo un ligero cambio puede ayudar a que la resina fluya más suavemente y reducir el atrapamiento de gas. Aquí hay una tabla útil que utilicé para rastrear los cambios de temperatura:

| Componente del molde | Temperatura actual (°C) | Temperatura recomendada (°C) |

|---|---|---|

| Centro | 70 | 80 |

| Cavidad | 65 | 75 |

Mejorar las técnicas de ventilación

Una vez, un mentor mío sugirió mirar los sistemas de ventilación con nuevos ojos. Ese consejo me llevó a modificar las ubicaciones de los respiraderos y agregar otros nuevos, lo que marcó una gran diferencia en la eficiencia con la que se escapaba el aire atrapado. La utilización de herramientas de simulación de ventilación 11 puede proporcionar información más profunda sobre posibles mejoras.

Optimizar la velocidad de inyección

Descubrí por las malas que demasiada velocidad puede ser mala. Ajustar la velocidad de inyección para que fuera más lenta y controlada permitió una mejor ventilación y un flujo de resina más suave. Aquí hay un análisis de velocidad al que a menudo me refiero:

| Parámetro de inyección | Velocidad actual (mm/s) | Velocidad recomendada (mm/s) |

|---|---|---|

| Llenado inicial | 150 | 130 |

| Embalaje | 100 | 90 |

Estos ajustes, junto con el mantenimiento regular y los controles de calidad 12 , son esenciales para crear productos libres de defectos. Explorar técnicas y materiales avanzados puede mejorar aún más los resultados en los proyectos de moldeo por inyección. Espero que compartir mis experiencias te ayude a lograr ese acabado impecable que buscas.

Una temperatura más baja del molde reduce las marcas de gas.Verdadero

El ajuste de la temperatura del molde afecta el flujo de resina y reduce el atrapamiento de gas.

El aumento de la velocidad de inyección evita la acumulación de aire.FALSO

Las velocidades de inyección más lentas permiten una mejor ventilación y un flujo de resina más suave.

¿Cómo pueden ayudarme las tecnologías avanzadas a abordar las marcas de gas?

¿Alguna vez te has enfrentado a un problema complicado que simplemente no cede? Para diseñadores como yo, las marcas de gas en productos moldeados son exactamente ese tipo de desafío.

Las tecnologías avanzadas, como los sistemas de ventilación mejorados, el moldeo asistido por vacío y el software de simulación, están revolucionando el diseño de moldes al reducir las marcas de gas, mejorar la calidad del producto y minimizar los defectos.

El papel de los sistemas de ventilación mejorados

Si alguna vez estuvo inmerso hasta las rodillas en un proyecto y sintió la frustración de las imperfecciones persistentes, comprenderá por qué me entusiasman los sistemas de ventilación avanzados. Imagínese pasar horas diseñando un dispositivo elegante, sólo para que las antiestéticas marcas de gas arruinen la estética. Estos sistemas permiten que los gases escapen de forma más eficiente, evitando su acumulación y las temidas marcas superficiales. Es como encontrar esa herramienta perfecta en su caja de herramientas que resuelve un problema difícil. Los ingenieros han ideado soluciones de ventilación innovadoras 13 adaptadas a diferentes moldes y materiales, y suponen un cambio radical.

| Sistema de ventilación | Beneficio |

|---|---|

| Microventiladores | Precisión mejorada |

| Ventilaciones de válvula | Reducción de la acumulación de gas |

| Ventilaciones del pasador eyector | Mayor flujo de aire |

Técnicas de moldeo asistido por vacío

Piense en las técnicas de moldeo asistido por vacío como la aspiradora para sus diseños de moldes, que succiona todo el aire no deseado como si fueran migas de una alfombra. Es esta tecnología la que garantiza que nuestros diseños mantengan su integridad al minimizar el atrapamiento de gas. ¿El resultado? Un acabado superficial que te hace sentir orgulloso de decir: "Yo hice eso". Explore más 14 sobre cómo la tecnología de vacío puede ser su nuevo mejor amigo en el diseño.

Utilización de software de simulación

El software de simulación es como tener una bola de cristal para el diseño de moldes. Incluso antes de que las ruedas de fabricación empiecen a girar, puedo predecir y evitar problemas como las marcas de gas. Me permite simular el flujo de gas, detectar áreas potencialmente problemáticas y tomar decisiones informadas. Esta tecnología ha revolucionado la forma en que abordo los desafíos de diseño, ofreciendo información no solo sobre los problemas del gas sino también sobre varias facetas del proceso. Conozca las 15 opciones de software que podrían hacer que su viaje de diseño sea más sencillo.

El software de simulación proporciona un análisis integral que mejora la toma de decisiones, lo que conduce a procesos de producción optimizados y productos finales superiores.

Beneficios de integrar tecnologías avanzadas

Lo que me ha parecido notable es cómo estas tecnologías no se limitan a solucionar problemas, sino que elevan todo el proceso de producción. Conducen a resultados de mayor calidad con menos defectos, mayor eficiencia de producción con tiempos de ciclo más rápidos y rentabilidad gracias a la reducción del desperdicio de material y el consumo de energía.

La sinergia entre la ventilación avanzada, el moldeo asistido por vacío y el software de simulación allana el camino para prácticas de diseño de moldes más eficientes y sostenibles. Estas innovaciones 16 no sólo me han ayudado a mejorar la calidad del producto, sino que también me han proporcionado información valiosa para perfeccionar los procesos generales de fabricación.

Los microventiladores mejoran la precisión en el diseño de moldes.Verdadero

Los microventiladores permiten un escape de gas preciso, lo que reduce los defectos de la superficie.

El software de simulación aumenta el desperdicio de material en la producción.FALSO

El software de simulación optimiza los procesos, reduciendo el desperdicio de material.

Conclusión

Las marcas de gas en el moldeo por inyección surgen de gases atrapados, lo que afecta la calidad del producto. La ventilación eficaz y la optimización del proceso son cruciales para prevenir estos defectos y garantizar piezas moldeadas de calidad superior.

-

Aprenda sobre el moldeo por inyección para comprender cómo se forman las marcas de gas y afectan la calidad del producto. ↩

-

Descubra cómo las herramientas de simulación pueden predecir y prevenir defectos como marcas de gas. ↩

-

Explore cómo los sistemas CAD avanzados ayudan a identificar y resolver defectos de diseño de manera temprana. ↩

-

Descubra cómo la ventilación puede mejorar los acabados de los productos y reducir los defectos en el moldeado. ↩

-

Comprenda cómo la ventilación afecta la calidad del producto final y la eficiencia de fabricación. ↩

-

Explore la influencia de la ventilación en la optimización de las operaciones de moldeo por inyección. ↩

-

Explore cómo el software de simulación puede identificar posibles áreas de trampas de gas antes de la producción, mejorando la eficiencia del diseño de moldes. ↩

-

Descubra las mejores herramientas CAD que agilizan el proceso de diseño de moldes y minimizan defectos como marcas de gas. ↩

-

Conozca técnicas innovadoras que mejoran los diseños de moldes y reducen defectos como las marcas de gas. ↩

-

Comprenda los fundamentos del moldeo por inyección para comprender mejor cómo los cambios en el proceso afectan la formación de marcas de gas. ↩

-

Explorar las herramientas de ventilación puede ofrecer información sobre cómo mejorar los diseños de moldes para minimizar los defectos. ↩

-

Descubra métodos para garantizar que su proceso de producción cumpla constantemente con los estándares de alta calidad. ↩

-

Descubra tecnologías de ventilación de última generación que ayudan a reducir las marcas de gas al mejorar el flujo de aire durante el proceso de moldeo. ↩

-

Descubra cómo la tecnología de vacío puede minimizar el atrapamiento de gas y mejorar la calidad de la superficie del producto. ↩

-

Explore potentes herramientas de simulación que predicen problemas de flujo de gas y mejoran la precisión del diseño. ↩

-

Descubra innovaciones de vanguardia que agilizan los procesos de fabricación y diseño de moldes. ↩