Lembro-me do meu primeiro encontro com marcas de gás na moldagem por injeção e da frustração que isso trouxe.

Marcas de gás na moldagem por injeção, causadas por gases aprisionados, podem prejudicar tanto a estética quanto a integridade estrutural. A ventilação eficaz e a otimização do processo são cruciais para prevenir esses defeitos.

Para resolver eficazmente os problemas das marcas de gás, aprendi que é importante aprofundar as suas causas e explorar soluções que abordem estes desafios. Ao compreender como essas marcas se formam e implementar as melhores práticas, os fabricantes podem alcançar produtos de qualidade superior. Compartilhar essas idéias tornou-se uma missão pessoal minha, ajudando outras pessoas a evitar as mesmas armadilhas que enfrentei antes.

As marcas de gás afetam apenas a estética das peças moldadas.Falso

As marcas de gás também comprometem a integridade estrutural, não apenas a estética.

A ventilação eficaz pode evitar marcas de gás na moldagem por injeção.Verdadeiro

A ventilação adequada permite que os gases presos escapem, evitando manchas.

- 1. Por que as marcas de gás afetam a qualidade do produto?

- 2. Como as técnicas de ventilação podem ajudar a reduzir as marcas de gás?

- 3. Como o projeto do molde evita marcas de gás?

- 4. Como posso reduzir a formação de marcas de gás na moldagem por injeção?

- 5. Como as tecnologias avançadas podem me ajudar a combater as marcas de gás?

- 6. Conclusão

Por que as marcas de gás afetam a qualidade do produto?

Já teve um projeto que deu errado por causa daquelas incômodas marcas de gás? Eu estive lá e não é nenhum piquenique! Vamos ver por que esses diabinhos são importantes na moldagem por injeção e como podemos enfrentá-los.

Marcas de gás na moldagem por injeção resultam de ar ou gases presos, causando falhas na superfície e enfraquecimento da resistência. Resolver isso requer ajustes nos projetos de moldes e nas configurações de processamento.

Compreendendo as marcas de gás na moldagem por injeção

Imagine o seguinte: você finalmente está segurando a peça moldada que projetou, apenas para notar manchas desagradáveis em sua superfície. É como descobrir que sua sobremesa favorita estragou. É isso que as marcas de gás fazem – elas aparecem quando gases ou bolhas de ar ficam presos durante o processo de moldagem por injeção 1 . Essas marcas são mais do que apenas uma monstruosidade; podem enfraquecer partes do produto, comprometendo sua resistência geral.

Causas de marcas de gás

Lembro-me da primeira vez que encontrei marcas de gás. Fiquei perplexo, imaginando como algo tão pequeno poderia causar um problema tão grande. Acontece que existem vários culpados:

- Degradação do material: O superaquecimento dos polímeros pode quebrá-los, liberando gases.

- Ventilação deficiente: Se os moldes não forem ventilados adequadamente, os gases ficam presos.

- Alta velocidade de injeção: A injeção rápida retém o ar na cavidade do molde.

Efeitos na qualidade do produto

Quando vi pela primeira vez uma marca de gás, lembrei-me de uma época em que comprei um gadget novinho em folha e descobri que havia um amassado nele. As marcas de gás podem fazer isso com seus produtos. Eles não são apenas feios; eles enfraquecem o produto, tornando-o sujeito a danos. Em produtos eletrônicos de consumo, essas marcas podem ser um obstáculo, levando os clientes a devolver os itens.

| Emitir | Efeito no produto |

|---|---|

| Imperfeição de superfície | Apelo estético reduzido |

| Pontos Fracos | Aumento do risco de falha mecânica |

| Percepção do cliente | Impacto negativo na imagem da marca |

Mitigando Marcas de Gás

Então, como podemos lidar com esses gremlins com marcas de gás? Encontrei sucesso com algumas estratégias:

- Otimizando o projeto do molde: Adicionar canais de ventilação adequados pode ajudar.

- Ajustando os parâmetros de processamento: Diminuir a velocidade de injeção ou reduzir as temperaturas pode reduzir a formação de gás.

- Seleção de materiais: Escolher polímeros que não se degradem facilmente ajuda a minimizar a liberação de gases.

Cada projeto é único e compreender suas especificidades é crucial. Costumo recorrer a ferramentas de simulação 2 e a especialistas em design para antecipar e resolver esses problemas antes que eles comecem.

Insights de especialistas do setor

Especialistas como Jacky me lembram do equilíbrio entre fazer com que um produto tenha uma boa aparência e garantir que ele funcione bem. O desafio é usar técnicas modernas, como sistemas CAD avançados 3, para prever e eliminar defeitos durante a fase de projeto, o que, em última análise, resulta em uma produção mais suave e em produtos de alta qualidade.

As marcas de gás afetam apenas a estética dos produtos.Falso

As marcas de gás também comprometem a integridade mecânica, não apenas a estética.

A alta velocidade de injeção pode causar marcas de gás na moldagem.Verdadeiro

A injeção rápida retém o ar, levando à formação de marcas de gás.

Como as técnicas de ventilação podem ajudar a reduzir as marcas de gás?

Você já viu um molde aparentemente perfeito ficar imperfeito devido a marcas de gás incômodas? Existe uma maneira de resolver isso com sutileza!

As técnicas de ventilação na moldagem por injeção utilizam canais para liberar gases aprisionados, reduzindo defeitos como marcas de gás e marcas de queimadura, resultando em acabamentos mais suaves nos produtos moldados.

O papel da ventilação na moldagem por injeção

Imagine a frustração de concluir um projeto meticuloso apenas para encontrar aquelas temidas marcas de gás. Isso me lembra de um projeto no início da minha carreira, quando enfrentei exatamente esse problema. Aprendi então que as técnicas de ventilação 4 são fundamentais na moldagem por injeção, permitindo que os gases escapem durante o processo para evitar falhas superficiais, como marcas de gás e marcas de queimadura.

Técnicas-chave para ventilação eficaz

-

Tamanho e posicionamento da ventilação: Uma das primeiras lições que aprendi foi sobre o tamanho e a localização da ventilação. É como assar: muito ou pouco de qualquer coisa pode estragar o resultado. As aberturas de ventilação superdimensionadas podem causar flash, enquanto as de tamanho menor deixam o gás preso, causando imperfeições.

-

Projeto de ventilação: O uso de microventilação ou a adição de inserções de ventilação pode gerenciar com eficiência o fluxo de gás. Foi como se eu tivesse descoberto um ingrediente secreto que garantisse um acabamento superficial liso, assim como um tempero bem escolhido pode transformar um prato.

Projetando aberturas de ventilação eficientes

Quando se tratava de projetar aberturas de ventilação, percebi que o processo era tão meticuloso quanto criar a peça de mobiliário perfeita. Você tem que pensar sobre:

| Aspecto do projeto | Consideração |

|---|---|

| Grossura | Deve ser fino para permitir o escape de gás, mas evitar o fluxo de material. |

| Localização | Posicionado em pontos de acúmulo esperado de gás. |

| Material | Materiais resistentes ao calor evitam a degradação durante o processo. |

Benefícios da ventilação adequada

Compreender a ventilação transformou meu trabalho da mesma forma que um grande mentor pode moldar uma carreira. A ventilação adequada não apenas melhorou a qualidade da superfície, mas também reduziu os tempos de ciclo e aumentou a longevidade do molde. Esta técnica pretendia encontrar o equilíbrio perfeito entre beleza estética e eficiência funcional, melhorando a qualidade do produto 5 e otimizando a produção.

Monitoramento e ajuste de técnicas de ventilação

Monitorar os métodos de ventilação tornou-se um hábito, assim como verificar regularmente o óleo do meu carro. Sensores que detectam a pressão do gás e simulações de testes de projetos de ventilação ajudaram a ajustar o processo de moldagem 6 , garantindo resultados ideais.

Ao adotar essas estratégias, descobri que os fabricantes, como eu, poderiam reduzir significativamente os defeitos causados pela interferência de gases na moldagem por injeção. Um sistema de ventilação eficiente tornou-se sinônimo de resultados de maior qualidade e operações simplificadas.

O tamanho da ventilação afeta a redução das marcas de gás na moldagem.Verdadeiro

O tamanho adequado da ventilação é crucial; muito grande causa flash, muito pequeno retém gás.

Micro respiradouros são ineficazes no gerenciamento do fluxo de gás.Falso

Micro aberturas gerenciam com eficiência o fluxo de gás, garantindo acabamentos de superfície suaves.

Como o projeto do molde evita marcas de gás?

Já se perguntou como um pequeno detalhe como o design do molde pode melhorar ou prejudicar a qualidade de um produto?

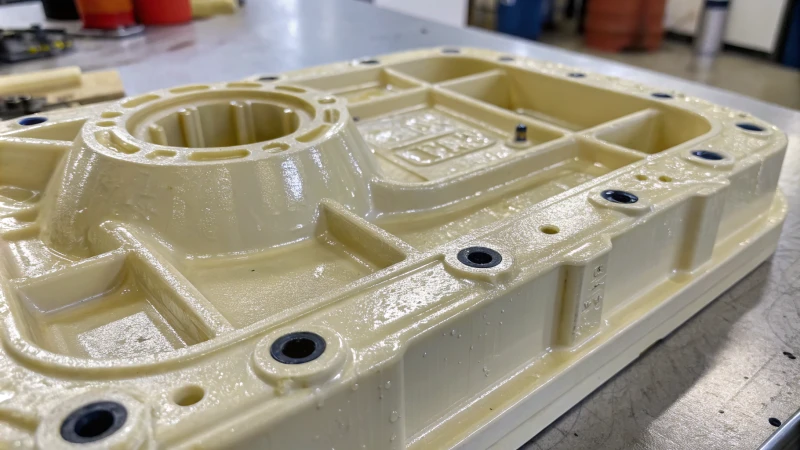

O projeto do molde evita marcas de gás, otimizando os sistemas de ventilação para permitir que os gases presos escapem durante a moldagem por injeção, garantindo a qualidade dos componentes plásticos por meio do posicionamento e tamanho adequados da ventilação.

Compreendendo as marcas de gás

Lembro-me de quando encontrei pela primeira vez marcas de gás em um lote de componentes plásticos. Eles deveriam ser perfeitos, mas em vez disso, ficaram com marcas de queimadura desagradáveis. Foi um lembrete claro de como o design de moldes é crítico em nosso campo. Marcas de gás geralmente aparecem quando gases presos dentro do molde queimam o material, causando descoloração ou imperfeições superficiais. Esse defeito geralmente surge de ventilação inadequada, projeto inadequado ou configurações de injeção inadequadas.

| Causa | Efeito no produto |

|---|---|

| Gases presos | Marcas de queimadura |

| Ventilação inadequada | Defeitos superficiais |

Aspectos-chave do projeto de molde

-

Sistemas de ventilação

A ventilação é como o herói desconhecido no design de moldes; garante que os gases escapem da cavidade do molde de forma eficiente. Um design eficaz inclui aberturas de ventilação estrategicamente posicionadas em pontos críticos para evitar o aumento de pressão. Certa vez, cometi o erro de subestimar o tamanho da ventilação – muito pequena, e os gases simplesmente não escapariam; muito grande e havia risco de vazamento de material.

-

Localização do portão

A colocação correta do portão é outro elemento crucial. Quando bem feito, ajuda a minimizar o aprisionamento de gás, garantindo que o fluxo de material expulse o ar de forma eficiente. Já vi projetos falharem devido ao posicionamento inadequado do portão, por isso sempre foi um foco em meus projetos.

-

Seleção de Materiais

Diferentes plásticos liberam quantidades variadas de gás durante a moldagem. A escolha de um material com propriedades de baixa emissão de gases pode impactar significativamente a qualidade do produto final. Certa vez, troquei de materiais no meio do projeto e vi uma melhoria notável na qualidade.

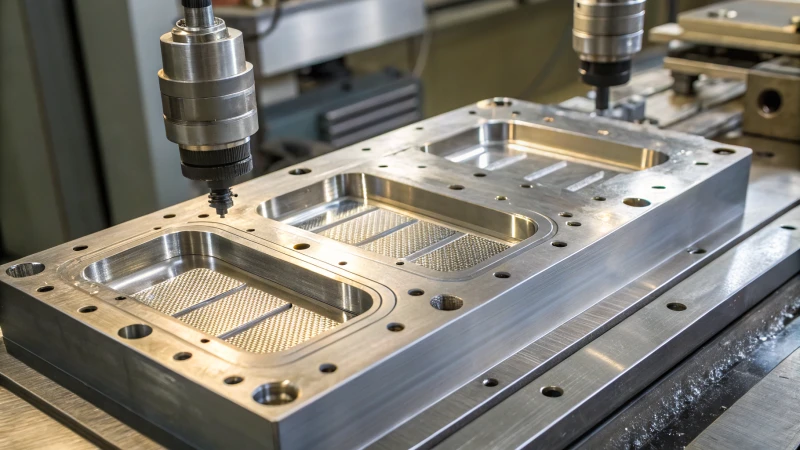

Técnicas Avançadas em Design de Moldes

Nos últimos anos, descobri que o uso de software CAD para simulação é inestimável. Isso ajuda a prever possíveis áreas problemáticas onde o gás pode se acumular, permitindo-me ajustar o projeto do molde antes do início da produção.

Processo de Design Colaborativo

Reunir especialistas de diferentes departamentos – engenharia, produção e garantia de qualidade – sempre enriqueceu nosso processo de design. Esta colaboração garante que todos os aspectos da produção sejam considerados, o que reduz significativamente defeitos como marcas de gás.

Exemplo: Tabela de Design Colaborativo

| Membro da equipe | Papel | Contribuição |

|---|---|---|

| Engenheiro | Otimização de Projeto | Garante ventilação eficaz |

| Especialista em controle de qualidade | Verificação de qualidade | Identifica possíveis falhas |

| Gerente de Produção | Eficiência de Processo | Agiliza a produção de moldes |

Aprendi muito com essas colaborações e acredito que a exploração dessas técnicas avançadas 9 apenas continuará a melhorar nossos projetos e a evitar marcas de gás.

Os sistemas de ventilação evitam marcas de gás no projeto do molde.Verdadeiro

A ventilação adequada permite que os gases presos escapem, reduzindo marcas de queimadura.

A localização do portão não tem impacto no aprisionamento de gás.Falso

A colocação correta da comporta ajuda a minimizar o aprisionamento de gás, direcionando o fluxo de material.

Como posso reduzir a formação de marcas de gás na moldagem por injeção?

Você já teve um projeto que parecia promissor até que marcas de gás apareceram, arruinando seu design perfeito? Eu também estive lá. Vamos explorar como resolver esse problema incômodo.

Para reduzir marcas de gás na moldagem por injeção, ajuste a temperatura do molde, melhore a ventilação e ajuste a velocidade de injeção para obter melhor fluxo de resina e menos gases aprisionados.

Compreendendo a formação de marcas de gás

Quando encontrei pela primeira vez marcas de gás em minhas peças moldadas, elas pareciam manchas indesejadas em um projeto que de outra forma seria perfeito. Essas marcas, que parecem descolorações ou manchas, são causadas por gases aprisionados durante a moldagem por injeção 10 . O impacto não é apenas cosmético, mas também pode afectar o apelo do produto, especialmente em produtos electrónicos de consumo, onde cada detalhe é importante.

Principais ajustes no processo

Otimize a temperatura do molde

Lembro-me de uma época em que ajustar a temperatura do molde transformou um projeto de monótono em fabuloso. É incrível como uma ligeira mudança pode ajudar a resina a fluir mais suavemente e reduzir a retenção de gás. Aqui está uma tabela útil que usei para rastrear as mudanças de temperatura:

| Componente de molde | Temperatura atual (°C) | Temperatura recomendada (°C) |

|---|---|---|

| Essencial | 70 | 80 |

| Cavidade | 65 | 75 |

Aprimore as técnicas de ventilação

Certa vez, um mentor meu sugeriu olhar para os sistemas de ventilação com novos olhos. Esse conselho me levou a modificar os locais de ventilação e adicionar novos, o que fez uma enorme diferença na eficiência com que o ar preso escapava. A utilização de ferramentas de simulação de ventilação 11 pode fornecer insights mais profundos sobre possíveis melhorias.

Otimize a velocidade de injeção

Descobri da maneira mais difícil que muita velocidade pode ser uma coisa ruim. Ajustar a velocidade de injeção para ser mais lenta e controlada permitiu uma melhor ventilação e um fluxo de resina mais suave. Aqui está uma análise de velocidade que costumo consultar:

| Parâmetro de injeção | Velocidade atual (mm/s) | Velocidade recomendada (mm/s) |

|---|---|---|

| Preenchimento Inicial | 150 | 130 |

| Embalagem | 100 | 90 |

Estes ajustes, juntamente com a manutenção regular e as verificações de qualidade 12 , são essenciais para a criação de produtos isentos de defeitos. A exploração de técnicas e materiais avançados pode melhorar ainda mais os resultados em projetos de moldagem por injeção. Espero que compartilhar minhas experiências ajude você a alcançar o acabamento impecável que deseja.

A temperatura mais baixa do molde reduz as marcas de gás.Verdadeiro

O ajuste da temperatura do molde afeta o fluxo da resina, reduzindo a retenção de gás.

O aumento da velocidade de injeção evita armadilhas de ar.Falso

Velocidades de injeção mais lentas permitem melhor ventilação e fluxo de resina mais suave.

Como as tecnologias avançadas podem me ajudar a combater as marcas de gás?

Você já enfrentou um problema complicado que simplesmente não muda? Para designers como eu, as marcas de gás em produtos moldados são exatamente esse tipo de desafio.

Tecnologias avançadas, como sistemas de ventilação aprimorados, moldagem assistida por vácuo e software de simulação, estão revolucionando o design de moldes, reduzindo marcas de gás, melhorando a qualidade do produto e minimizando defeitos.

O papel dos sistemas de ventilação aprimorados

Se você já se envolveu em um projeto até os joelhos e sentiu a frustração de imperfeições persistentes, entenderá por que fico entusiasmado com sistemas de ventilação avançados. Imagine passar horas projetando um gadget elegante, apenas para ver marcas de gás desagradáveis arruinarem a estética. Esses sistemas permitem que os gases escapem com mais eficiência, evitando seu acúmulo e as temidas marcas superficiais. É como encontrar aquela ferramenta perfeita em sua caixa de ferramentas que resolve um problema teimoso. Os engenheiros criaram soluções de ventilação inovadoras 13 adaptadas para diferentes moldes e materiais, e isso é uma virada de jogo.

| Sistema de ventilação | Beneficiar |

|---|---|

| Micro aberturas | Precisão aprimorada |

| Ventiladores de válvula | Acúmulo de gás reduzido |

| Aberturas do pino ejetor | Aumento do fluxo de ar |

Técnicas de moldagem assistida por vácuo

Pense nas técnicas de moldagem assistida por vácuo como o aspirador para seus projetos de molde, sugando todo o ar indesejado como migalhas de um carpete. É esta tecnologia que garante que nossos projetos mantenham sua integridade, minimizando a retenção de gás. O resultado? Um acabamento superficial que deixa você orgulhoso de dizer: “Eu fiz isso”. Explore mais 14 informações sobre como a tecnologia de vácuo pode ser sua nova melhor amiga no design.

Utilização de software de simulação

O software de simulação é como ter uma bola de cristal para projetar moldes. Antes mesmo de as rodas de fabricação começarem a girar, posso prever e evitar problemas como marcas de gás. Isso me permite simular o fluxo de gás, identificar possíveis áreas problemáticas e tomar decisões informadas. Esta tecnologia revolucionou a forma como abordo os desafios de design, oferecendo insights não apenas sobre questões de gás, mas em várias facetas do processo. Aprenda sobre as 15 opções de software que podem tornar sua jornada de design mais tranquila.

O software de simulação fornece uma análise abrangente que aprimora a tomada de decisões, levando a processos de produção otimizados e produtos finais de qualidade superior.

Benefícios da integração de tecnologias avançadas

O que achei notável é como essas tecnologias não se limitam a resolver problemas – elas elevam todo o processo de produção. Eles levam a resultados de maior qualidade com menos defeitos, maior eficiência de produção com tempos de ciclo mais rápidos e economia através da redução do desperdício de material e do consumo de energia.

A sinergia entre ventilação avançada, moldagem assistida por vácuo e software de simulação abre caminho para práticas de projeto de moldes mais eficientes e sustentáveis. Essas inovações 16 não apenas me ajudaram a melhorar a qualidade do produto, mas também forneceram informações valiosas para o refinamento dos processos gerais de fabricação.

Micro aberturas melhoram a precisão no projeto do molde.Verdadeiro

Micro aberturas permitem escape preciso de gás, reduzindo defeitos superficiais.

O software de simulação aumenta o desperdício de material na produção.Falso

Softwares de simulação otimizam processos, reduzindo desperdício de materiais.

Conclusão

Marcas de gás na moldagem por injeção surgem de gases aprisionados, afetando a qualidade do produto. A ventilação eficaz e a otimização do processo são cruciais para prevenir esses defeitos e garantir peças moldadas de qualidade superior.

-

Aprenda sobre moldagem por injeção para entender como as marcas de gás se formam e afetam a qualidade do produto. ↩

-

Descubra como as ferramentas de simulação podem prever e prevenir defeitos como marcas de gás. ↩

-

Explore como os sistemas CAD avançados ajudam a identificar e resolver defeitos de projeto antecipadamente. ↩

-

Descubra como a ventilação pode melhorar o acabamento dos produtos e reduzir defeitos na moldagem. ↩

-

Entenda como a ventilação afeta a qualidade do produto final e a eficiência da fabricação. ↩

-

Explore a influência da ventilação na otimização das operações de moldagem por injeção. ↩

-

Explore como o software de simulação pode identificar possíveis áreas de retenção de gás antes da produção, aumentando a eficiência do projeto do molde. ↩

-

Descubra as principais ferramentas CAD que agilizam o processo de projeto de moldes, minimizando defeitos como marcas de gás. ↩

-

Aprenda sobre técnicas inovadoras que melhoram os projetos de moldes e reduzem defeitos como marcas de gás. ↩

-

Entenda os fundamentos da moldagem por injeção para compreender melhor como as mudanças no processo afetam a formação de marcas de gás. ↩

-

A exploração de ferramentas de ventilação pode oferecer insights sobre como melhorar os projetos de moldes para minimizar defeitos. ↩

-

Descubra métodos para garantir que seu processo de produção atenda consistentemente aos padrões de alta qualidade. ↩

-

Descubra tecnologias de ventilação de última geração que ajudam a reduzir marcas de gás, melhorando o fluxo de ar durante o processo de moldagem. ↩

-

Saiba como a tecnologia de vácuo pode minimizar o aprisionamento de gases e melhorar a qualidade da superfície do produto. ↩

-

Explore poderosas ferramentas de simulação que prevêem problemas de fluxo de gás e melhoram a precisão do projeto. ↩

-

Descubra inovações de ponta que agilizam o projeto de moldes e os processos de fabricação. ↩