क्या आपने कभी अपनी पसंदीदा प्लास्टिक वस्तुओं के निर्माण के बारे में सोचा है? यह जादू जैसा लगता है. हालाँकि, इसके पीछे एक बहुत ही दिलचस्प विज्ञान है!

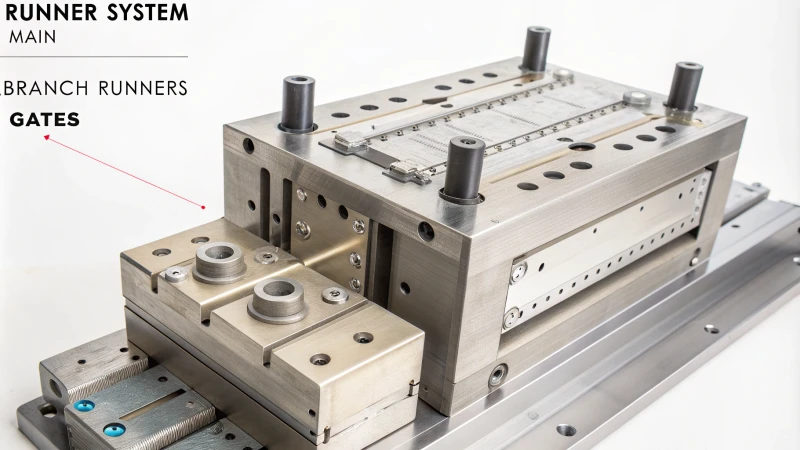

प्लास्टिक मोल्ड में रनर एक चैनल प्रणाली है जो इंजेक्शन मोल्डिंग मशीन से मुख्य रनर, ब्रांच रनर और गेट सहित मोल्ड कैविटी तक प्लास्टिक पिघलने का मार्गदर्शन करती है, जो सुचारू और कुशल मोल्डिंग सुनिश्चित करती है।

जब मैंने इंजेक्शन मोल्डिंग के बारे में सीखना शुरू किया, तो मुझे पता चला कि रनर आवश्यक है। यह स्मार्ट छोटा चैनल मशीन से पिघले हुए प्लास्टिक को सीधे सांचे में भेजता है। धावक प्रणाली का प्रत्येक भाग मायने रखता है। मुख्य धावक और द्वार बहुत महत्वपूर्ण हैं। वे प्लास्टिक को सुचारू रूप से और समान रूप से प्रवाहित करने में मदद करते हैं। यह एक नदी की तरह है जो अपना रास्ता खोज रही है। इन भागों को जानने से उत्पाद डिज़ाइन को देखने का मेरा नजरिया बदल गया है। डिज़ाइन पर मेरे विचार सचमुच बदल गए हैं।

कुशल प्लास्टिक मोल्डिंग के लिए रनर आवश्यक है।सत्य

पिघले हुए प्लास्टिक को मोल्ड गुहाओं में निर्देशित करने, सुचारू प्रक्रियाओं और उच्च गुणवत्ता वाले उत्पादों को सुनिश्चित करने के लिए धावक महत्वपूर्ण हैं।

रनर मोल्डेड प्लास्टिक उत्पादों की गुणवत्ता को प्रभावित नहीं करते हैं।असत्य

रनर मोल्डिंग प्रक्रिया में महत्वपूर्ण भूमिका निभाते हैं, जो सीधे अंतिम उत्पाद की गुणवत्ता को प्रभावित करते हैं।

- 1. इंजेक्शन मोल्डिंग में विभिन्न प्रकार के रनर क्या हैं?

- 2. रनर डिज़ाइन इंजेक्शन मोल्डिंग प्रक्रिया को कैसे प्रभावित करता है?

- 3. प्लास्टिक मोल्डिंग में तापमान और दबाव रनर की कार्यक्षमता को कैसे प्रभावित करते हैं?

- 4. रनर्स को अनुकूलित करने से मोल्डिंग में उत्पाद की गुणवत्ता कैसे बढ़ सकती है?

- 5. निष्कर्ष

इंजेक्शन मोल्डिंग में विभिन्न प्रकार के रनर क्या हैं?

क्या आपने कभी इंजेक्शन मोल्डिंग की जटिल दुनिया से भ्रमित महसूस किया है? डिजाइनर धावक प्रकारों को समझना महत्वपूर्ण मानते हैं। तो, वास्तव में ठंडे धावकों को गर्म धावकों से क्या अलग करता है? आइए एक साथ इस विषय का अन्वेषण करें!

इंजेक्शन मोल्डिंग दो प्रकार के रनर का उपयोग करती है: कोल्ड रनर, जहां प्लास्टिक मोल्ड में प्रवेश करने से पहले ठंडा होता है, और गर्म रनर, जो प्लास्टिक को गुहा तक पहुंचने तक पिघला हुआ रखता है, जिससे चक्र समय और उत्पाद की गुणवत्ता प्रभावित होती है।

इंजेक्शन मोल्डिंग में धावकों को समझना

जब मैं पहली बार इंजेक्शन मोल्डिंग की दुनिया में शामिल हुआ, तो मुझे सभी तकनीकी शब्दों से उलझन महसूस हुई। जब मैंने धावकों के बारे में सीखा, तो मैंने देखा कि वे इस प्रक्रिया के लिए कितने महत्वपूर्ण हैं। धावक प्लास्टिक को मशीन के नोजल से मोल्ड कैविटी तक ले जाते हैं। उनकी सहायता से सब कुछ सुचारू रूप से चलता रहता है। दो मुख्य प्रकार मौजूद हैं: ठंडे धावक और गर्म धावक । प्रत्येक प्रकार में विभिन्न विनिर्माण आवश्यकताओं के लिए अद्वितीय विशेषताएं होती हैं।

शीत धावक

इंजेक्शन मोल्डिंग में कोल्ड रनर विश्वसनीय, पुराने दोस्तों की तरह होते हैं। वे सामान्य तापमान पर काम करते हैं, जिससे प्लास्टिक को मोल्ड गुहा में प्रवेश करने से पहले ठंडा होने दिया जाता है। मैंने एक बार कोल्ड रनर्स के साथ एक प्रोजेक्ट पर काम किया था। वे सीधे थे, लेकिन समस्याओं से बचने के लिए हमने ठंडक के समय को ध्यान से देखा।

कोल्ड रनर्स के फायदे:

- सरलता : सरल डिज़ाइन से विनिर्माण लागत कम होती है। कम लागत हमेशा सुखद होती है।

- सामग्री की बचत : बचे हुए प्लास्टिक को पुन: संसाधित और पुन: उपयोग किया जा सकता है। वे संभवतः अधिक पर्यावरण-अनुकूल हैं।

कोल्ड रनर के नुकसान:

- चक्र समय : वे उत्पादन धीमा कर सकते हैं क्योंकि ठंडा करने में समय लगता है। यह देरी समयसीमा को प्रभावित कर सकती है. इसके प्रति सचेत रहें!

- गुणवत्ता पर प्रभाव : खराब डिज़ाइन वाले कोल्ड रनर प्रवाह चिह्न जैसे दोष पैदा कर सकते हैं। हर विवरण पर ध्यान दें.

गर्म धावक

हॉट रनर अधिक हाई-टेक हैं और मुझे नवीनतम गैजेट वाले मित्र की याद दिलाते हैं। गर्म चैनल प्लास्टिक को तब तक पिघलाए रखते हैं जब तक यह मोल्ड गुहा तक नहीं पहुंच जाता। परिणाम अक्सर प्रभावशाली होते हैं.

हॉट रनर के लाभ:

- चक्र का समय कम हो गया : गर्म सामग्री उत्पादन में काफी तेजी लाती है। तेज़ उत्पादन वास्तव में परियोजना की समय-सीमा बदल देता है।

- बेहतर गुणवत्ता : कम दोषों का मतलब है कम गुणवत्ता नियंत्रण समस्याएं।

हॉट रनर के नुकसान:

- उच्च प्रारंभिक लागत : जटिलता लागत बढ़ाती है। मुझे अक्सर बैठकों में इन लागतों के बारे में बताना पड़ता है।

- सामग्री की सीमाएँ : कुछ सामग्रियाँ गर्म धावकों के साथ अच्छी तरह से काम नहीं करती हैं। कभी-कभी, आपको सही सामग्री की आवश्यकता होती है, जैसे कि स्मूदी में जमे हुए केले।

धावकों के प्रकारों की तुलनात्मक तालिका

| विशेषता | शीत धावक | गरम धावक |

|---|---|---|

| तापमान | व्यापक | तप्त |

| समय चक्र | लंबे समय तक | छोटा |

| लागत | निचला | उच्च |

| कचरे का प्रबंधन | ठंडक के कारण अधिक बर्बादी | कम अपशिष्ट, पुनर्चक्रण योग्य धावक |

| उत्पाद की गुणवत्ता | संभावित दोष | उच्च गुणवत्ता |

इन अंतरों को समझने से वास्तव में मेरे डिज़ाइन विकल्प प्रभावित हुए। धावक उत्पादन और अंतिम उत्पाद को कैसे प्रभावित करते हैं इसका ज्ञान मूल्यवान है। संभवतः अपने इंजेक्शन मोल्डिंग कौशल को बढ़ाने के लिए सर्वोत्तम अभ्यास 1 देखें

कोल्ड रनर इंजेक्शन मोल्डिंग में चक्र का समय बढ़ाते हैं।सत्य

शीतलन के कारण, ठंडे धावक चक्र के समय को बढ़ा सकते हैं, जिससे उत्पादन क्षमता प्रभावित हो सकती है।

हॉट रनर इंजेक्शन मोल्डिंग में उत्पाद की गुणवत्ता को कम कर देते हैं।असत्य

हॉट रनर सामग्री का तापमान बनाए रखते हैं, गुणवत्ता में सुधार करते हैं और इंजेक्शन मोल्डिंग के दौरान दोषों को कम करते हैं।

रनर डिज़ाइन इंजेक्शन मोल्डिंग प्रक्रिया को कैसे प्रभावित करता है?

क्या आपने सोचा है कि एक छोटा सा डिज़ाइन निर्णय विनिर्माण क्षेत्र में सब कुछ कैसे बदल देता है? रनर डिज़ाइन इंजेक्शन मोल्डिंग प्रक्रिया को बहुत प्रभावित करता है। यह उत्पाद की गुणवत्ता और दक्षता के लिए बहुत महत्वपूर्ण है।

इंजेक्शन मोल्डिंग में रनर डिज़ाइन सामग्री प्रवाह को निर्देशित करता है और तापमान और दबाव का प्रबंधन करता है, जो अंतिम उत्पाद की गुणवत्ता और उपस्थिति को महत्वपूर्ण रूप से प्रभावित करता है।

धावकों की परिभाषा और स्थान

जब मैंने इंजेक्शन मोल्डिंग का अध्ययन शुरू किया, तो मुझे यह जानकर आश्चर्य हुआ कि धावक इस प्रक्रिया में एक छिपे हुए नायक की तरह है। यह महत्वपूर्ण मार्ग मशीन के नोजल से पिघले हुए प्लास्टिक को मोल्ड कैविटी तक ले जाता है।

आमतौर पर, रनर साँचे की अलग सतह पर होता है। इसके तीन मुख्य भाग हैं: मुख्य धावक, शाखा धावक और द्वार। इन हिस्सों के बारे में सीखना मेरे लिए सचमुच आंखें खोलने वाला था।

- मुख्य धावक : यह एक प्रमुख नस की तरह है। यह नोजल को ब्रांच रनर से जोड़ता है। मोल्ड में प्लास्टिक के सुचारू प्रवाह के लिए एक सुविचारित मुख्य रनर महत्वपूर्ण है।

- ब्रांच रनर : यह मेल्ट को प्रत्येक गेट तक भेजता है। मुझे विभिन्न आकृतियों - गोलाकार, अर्धवृत्ताकार और समलम्बाकार - से निपटना याद है और प्रत्येक ने तरलता और दबाव को प्रभावित किया। कभी-कभी ऐसा लगता था जैसे कोई पहेली सुलझ रही हो!

- गेट : पिघले हुए सांचे की गुहा में प्रवेश करने से पहले गेट अंतिम खंड है। इसका डिज़ाइन प्रवाह और उत्पाद की गुणवत्ता पर महत्वपूर्ण प्रभाव डालता है।

यदि आप अपनी इंजेक्शन मोल्डिंग प्रक्रिया को सही करना चाहते हैं तो इन भागों को पकड़ना महत्वपूर्ण है। इससे बेहतर उत्पाद गुणवत्ता प्राप्त करने में मदद मिलती है।

रनर डिज़ाइन का कार्य और महत्व

मैंने पाया है कि रनर सिस्टम का डिज़ाइन कई कारणों से बहुत महत्वपूर्ण है:

- पिघल प्रवाह का मार्गदर्शन करना : रनर प्रभावी ढंग से पिघल को मोल्ड गुहा में ले जाने वाले पथ के रूप में कार्य करता है। उदाहरण के लिए, एक ऐसे प्रोजेक्ट में जिसमें कई गुहिकाएँ थीं, मैंने देखा कि कैसे एक अच्छा धावक समान रूप से पिघलता है। प्रत्येक गुहा पूरी तरह भर गई।

| धावक प्रकार | विवरण | लाभ |

|---|---|---|

| मुख्य धावक | नोजल से पहला चैनल | पिघल का सहज संक्रमण |

| शाखा धावक | द्वारों पर पिघला हुआ वितरण करता है | अनेक गुहाओं में समान भराव |

| दरवाज़ा | रनर को कैविटी से जोड़ता है | गुणवत्ता और सौंदर्यशास्त्र को प्रभावित करता है |

-

तापमान और दबाव को नियंत्रित करना : आकार और आकार वास्तव में तापमान में मायने रखता है और प्रवाह के दौरान दबाव बदलता है। उदाहरण के लिए, मैंने देखा कि छोटे और चौड़े धावक ने दबाव हानि को कम करने में मदद की। थर्मल इन्सुलेशन वाली सामग्री पिघले हुए तापमान को स्थिर रखती है।

-

उत्पाद की गुणवत्ता और उपस्थिति को प्रभावित करना : गेट का डिज़ाइन अंतिम उत्पाद को बहुत प्रभावित करता है। उच्च सौंदर्य आवश्यकताओं वाले प्रोजेक्ट में, पिनपॉइंट गेट एकदम सही थे क्योंकि वे छोटे निशान छोड़ते थे। किसी अन्य कार्य के लिए, डिमोल्डिंग के दौरान गुप्त गेट हटा दिए गए, जिससे कोई निशान नहीं बचा!

इन अनुभवों ने मुझे वास्तव में दिखाया कि धावक का डिज़ाइन न केवल कार्यक्षमता के लिए बल्कि ढाले हुए हिस्सों के दिखने के लिए भी महत्वपूर्ण है।

धावक डिजाइन प्रभाव पर निष्कर्ष

अंत में, मुझे पता चला कि धावक डिज़ाइन केवल एक तकनीकी विवरण नहीं है; यह तय करता है कि कोई साँचा कितनी अच्छी तरह भरेगा और उत्पाद की गुणवत्ता क्या होगी। अच्छे रनर सिस्टम को समझने और उपयोग करने से उत्पादन दक्षता और उत्पाद उत्कृष्टता बढ़ती है। यदि आप अपनी इंजेक्शन मोल्डिंग प्रक्रिया को उच्चतर स्तर पर ले जाना चाहते हैं, तो प्रभावी डिजाइनों पर अधिक जानकारी के लिए उन्नत रनर सिस्टम 2

रनर डिज़ाइन इंजेक्शन मोल्डिंग में पिघल प्रवाह दक्षता को प्रभावित करता है।सत्य

एक अच्छी तरह से डिज़ाइन किया गया धावक सुचारू पिघल प्रवाह सुनिश्चित करता है, भरने की दक्षता में सुधार करता है और इंजेक्शन मोल्डिंग प्रक्रिया के दौरान दबाव के नुकसान को कम करता है।

गेट डिज़ाइन का मोल्डिंग में उत्पाद की गुणवत्ता पर कोई प्रभाव नहीं पड़ता है।असत्य

गेट डिज़ाइन सीधे अंतिम उत्पाद की गुणवत्ता और उपस्थिति को प्रभावित करता है, जिससे यह वांछित सौंदर्यशास्त्र प्राप्त करने के लिए महत्वपूर्ण हो जाता है।

प्लास्टिक मोल्डिंग में तापमान और दबाव रनर की कार्यक्षमता को कैसे प्रभावित करते हैं?

क्या आपने कभी सोचा है कि तापमान और दबाव जैसी साधारण चीजें वास्तव में प्लास्टिक मोल्डिंग में रनर सिस्टम के काम करने के तरीके को कैसे बदल देती हैं? आइए इस विषय का अन्वेषण करें और इसके विवरण को एक साथ समझें।

प्लास्टिक मोल्डिंग में तापमान और दबाव महत्वपूर्ण हैं, जो पिघलने की मोटाई, प्रवाह और अंततः उत्पाद की गुणवत्ता को प्रभावित करते हैं। इष्टतम नियंत्रण उच्च गुणवत्ता वाले इंजेक्शन मोल्डेड उत्पादों को सुनिश्चित करता है।

मोल्डिंग में रनर कार्यक्षमता को समझना

जब मैंने पहली बार प्लास्टिक इंजेक्शन मोल्डिंग के क्षेत्र में प्रवेश किया, तो मुझे उत्पादन में रनर सिस्टम के महत्वपूर्ण महत्व से वास्तव में आश्चर्य हुआ। इसे एक सहज नृत्य के रूप में चित्रित करें, जिससे प्लास्टिक नोजल से मोल्ड गुहा तक पिघल जाए। तापमान और दबाव इस प्रक्रिया को नियंत्रित करते हैं, जिससे सब कुछ सुचारू रूप से चलता रहता है। वे वास्तव में मायने रखते हैं।

रनर सिस्टम के प्रमुख घटक:

- मुख्य रनर : यह मुख्य पथ इंजेक्शन मशीन के नोजल को ब्रांच रनर से जोड़ता है। इसे दबाव हानि को कम करने और सुचारू संक्रमण की अनुमति देने के लिए डिज़ाइन किया जाना चाहिए।

- ब्रांच रनर : यहां, ब्रांच रनर पिघल को प्रत्येक गेट तक समान रूप से फैलाता है, जिससे प्रवाह दर और तापमान प्रभावित होता है। यह ट्रैफ़िक को कुशलतापूर्वक निर्देशित करने जैसा कार्य करता है।

- गेट : मोल्ड गुहा के प्रवेश द्वार के रूप में, यह नियंत्रित करता है कि पिघल कैसे प्रवेश करता है। यहां अच्छा डिज़ाइन उत्पाद की गुणवत्ता में काफी सुधार करता है। बहुत ज़रूरी।

तापमान की भूमिका

तापमान मुझे आकर्षित करता है क्योंकि यह प्लास्टिक पिघलने की चिपचिपाहट को प्रभावित करता है। यह तय करता है कि यह रनर सिस्टम से कितनी आसानी से प्रवाहित होता है। पिछले प्रोजेक्ट में हमें रुकावटों का सामना करना पड़ा था। तापमान नियंत्रित करने से समस्या हल हो गई। तापमान के बारे में महत्वपूर्ण बातें:

- पिघलने से इष्टतम तरलता बनी रहती है, जिससे रुकावट का खतरा कम हो जाता है।

- शीतलन दर नियंत्रित रहती है, जिससे जल्दी जमने जैसी समस्याओं से बचा जा सकता है।

तापमान नियंत्रण को प्रभावित करने वाले कारक

| कारक | प्रभाव |

|---|---|

| पर्यावरणीय स्थितियाँ | परिवेश के तापमान में परिवर्तन प्रसंस्करण को प्रभावित कर सकता है; मुझे ऋतुओं के आधार पर समायोजन करना होगा। |

दबाव का प्रभाव

मोल्ड को प्लास्टिक मेल्ट से प्रभावी ढंग से भरने में दबाव भी महत्वपूर्ण है। इंजेक्शन के दौरान उच्च दबाव धावक में प्रतिरोध पर काबू पा लेता है। यह सुनिश्चित करता है:

- तेजी से सांचा भरना, विस्तृत डिजाइन के लिए आवश्यक।

- उचित सामग्री पैकिंग, दोषों को कम करना और गुणवत्ता बनाए रखना।

दबाव प्रबंधन तकनीक

- धावक डिजाइन : धावक के आकार और लंबाई को अनुकूलित करने से मुझे दबाव में कमी लाने में मदद मिली है।

- इंजेक्शन गति : गति समायोजन स्थिर दबाव बनाए रखता है, जिससे परिणामों में सुधार होता है।

तापमान और दबाव के बीच परस्पर क्रिया

धावक के अच्छे कार्य के लिए तापमान और दबाव को संतुलित करना महत्वपूर्ण है। यदि वे संरेखित नहीं होते हैं, तो समस्याएँ उत्पन्न होती हैं। कम तापमान से चिपचिपाहट बढ़ती है, जिससे अधिक दबाव की आवश्यकता होती है। उच्च तापमान सामग्री के टूटने का कारण बन सकता है। इस संतुलन को निरंतर देखभाल की आवश्यकता होती है।

व्यावहारिक अनुप्रयोग और विचार

विशिष्ट उत्पादों के लिए धावकों को डिज़ाइन करते समय, कई बातें दिमाग में आती हैं:

- सामग्री चयन : प्रत्येक प्लास्टिक प्रकार की अद्वितीय तापमान और दबाव की आवश्यकता होती है। मैं विभिन्न परिस्थितियों में भौतिक व्यवहार पर शोध करता हूं। यह शोध यहां 3 ।

- मोल्ड डिज़ाइन : गेट और रनर का लेआउट प्रवाह और शीतलन को प्रभावित करता है, जिससे उत्पाद की गुणवत्ता प्रभावित होती है। मोल्ड डिज़ाइन युक्तियों के लिए, मैं इस संसाधन 4 ।

रनर फ़ंक्शन पर तापमान और दबाव के प्रभाव को समझना मेरे उत्पादन को बेहतर बनाने और उत्कृष्ट प्लास्टिक भागों को प्राप्त करने में महत्वपूर्ण रहा है। इस पर अधिक जानकारी के लिए, प्रदर्शन 5 । मुझे आशा है कि मेरे अनुभव प्लास्टिक मोल्डिंग के साथ आपकी यात्रा में आपकी मदद करेंगे!

तापमान मोल्डिंग में प्लास्टिक के पिघलने की चिपचिपाहट को प्रभावित करता है।सत्य

उच्च तापमान चिपचिपाहट को कम करता है, जिससे इंजेक्शन मोल्डिंग के दौरान रनर सिस्टम के माध्यम से सुचारू प्रवाह की अनुमति मिलती है।

इंजेक्शन मोल्डिंग के दौरान दबाव का मोल्ड भरने पर कोई प्रभाव नहीं पड़ता है।असत्य

वास्तव में, प्रभावी मोल्ड भरने और अंतिम उत्पाद में दोषों को कम करने के लिए पर्याप्त दबाव आवश्यक है।

रनर्स को अनुकूलित करने से मोल्डिंग में उत्पाद की गुणवत्ता कैसे बढ़ सकती है?

क्या आपने कभी सोचा है कि इंजेक्शन मोल्डिंग प्रक्रिया में एक छोटे से बदलाव से उत्पाद की गुणवत्ता कैसे बेहतर हो सकती है? धावकों को अनुकूलित करना संभवतः उन गेम-चेंजर्स में से एक है। यह महत्वपूर्ण कदम वास्तव में आपके उत्पादन परिणामों को बदल सकता है।

इंजेक्शन मोल्डिंग में रनर्स का अनुकूलन उचित पिघल प्रवाह सुनिश्चित करके, तापमान और दबाव को स्थिर करके और रणनीतिक डिजाइन विकल्पों के माध्यम से सतह दोषों को कम करके उत्पाद की गुणवत्ता को बढ़ाता है।

इंजेक्शन मोल्डिंग में धावकों की परिभाषा और स्थान

इंजेक्शन मोल्डिंग में रनर केवल तकनीकी बदलाव नहीं हैं; वे सुनिश्चित करते हैं कि प्रत्येक भाग उच्च मानकों को पूरा करे। मुझे याद है कि इंजेक्शन मोल्डिंग में असंगत उत्पाद गुणवत्ता के साथ शुरुआत हुई थी। अच्छे डिज़ाइन के बावजूद खामियाँ देखना कष्टप्रद था। तभी मुझे समझ आया कि रनर ऑप्टिमाइज़ेशन कितना महत्वपूर्ण है। पिघले प्रवाह पर ध्यान केंद्रित करने और दोषों को कम करने से वास्तव में उत्पाद की गुणवत्ता में वृद्धि हुई है।

रनर सिस्टम प्लास्टिक को मशीन से मोल्ड कैविटी तक निर्देशित करता है। यह सुचारू पिघल प्रवाह के लिए महत्वपूर्ण है।

-

मुख्य रनर : यह नोजल को शाखा रनर से जोड़ता है, आमतौर पर आकार में शंक्वाकार, पिघल के लिए एक सहज संक्रमण सुनिश्चित करता है। जब मैंने अपने मुख्य रनर को अच्छी तरह से डिज़ाइन किया, तो मैंने देखा कि यह प्रवाह की समस्याओं को रोकता है और वास्तव में उत्पाद की गुणवत्ता में सुधार करता है।

-

ब्रांच रनर : यह गेटों तक पिघल को समान रूप से फैलाता है। यह एक यातायात नियंत्रक की तरह कार्य करता है, जो तापमान और दबाव को स्थिर रखने के लिए द्रव गतिशीलता का उपयोग करता है।

-

गेट : गेट ब्रांच रनर को मोल्ड से जोड़ता है। इसका आकार और आकार किसी उत्पाद के दिखावट और गुणवत्ता पर प्रभाव डालता है। सही गेट प्रकार चुनना - जैसे पिन-पॉइंट या साइड गेट - विशिष्ट उत्पाद आवश्यकताओं के लिए अच्छी तरह से फिट बैठता है।

धावकों का कार्य एवं महत्व

धावक गाइड मेल्ट से भी अधिक कार्य करते हैं; वे उत्पाद की गुणवत्ता में महत्वपूर्ण भूमिका निभाते हैं:

- पिघल प्रवाह का मार्गदर्शन करना : धावक प्रणाली कुशलतापूर्वक मोल्ड गुहा में प्रभावी ढंग से पिघल जाती है। मल्टी-कैविटी मोल्ड्स के साथ मेरे काम में, एक अनुकूलित धावक ने संभवतः प्रत्येक कैविटी को समान प्लास्टिक, कटिंग विविधताएं प्राप्त करने में मदद की।

| पहलू | महत्त्व |

|---|---|

| प्रवाह पथ | यह सुनिश्चित करता है कि पिघल गुहाओं को समान रूप से भर दे |

| डिज़ाइन | भरने की प्रक्रिया में दोषों को कम करता है |

-

पिघले हुए तापमान और दबाव को नियंत्रित करना : रनर डिज़ाइन प्रवाह के दौरान तापमान और दबाव को बदलता है। बड़े व्यास का उपयोग करने से दबाव का नुकसान बहुत कम हो गया, जिससे गुहा में पिघले हुए पदार्थ के प्रवेश के लिए इष्टतम स्थितियाँ बनी रहीं।

- दबाव घटाने में कमी : इष्टतम व्यास वाले धावकों को छोटा करने से दबाव स्थिर रहता है, जिससे अपूर्ण भरने या विकृत होने जैसी समस्याओं से बचा जा सकता है।

- थर्मल इन्सुलेशन : अच्छे थर्मल गुणों वाली सामग्री चुनना त्वरित शीतलन को रोकता है - उत्पाद अखंडता के लिए कुंजी।

-

उत्पाद की गुणवत्ता और उपस्थिति को प्रभावित करना : गेट का डिज़ाइन वास्तव में उत्पाद की गुणवत्ता को प्रभावित करता है। अच्छे गेट डिज़ाइन ने हमें वेल्ड लाइनों जैसे सतह दोषों को काटने में मदद की।

| गेट का प्रकार | विशेषताएँ | उत्पाद पर प्रभाव |

|---|---|---|

| पिन-प्वाइंट गेट | सतह पर न्यूनतम निशान छोड़ता है | उच्च उपस्थिति वाले उत्पादों के लिए आदर्श |

| साइड के दरवाजे | बड़े हिस्सों के लिए बेहतर नियंत्रण प्रदान करता है | बड़े या जटिल आकार के लिए उपयुक्त |

| गुप्त द्वार | डिमोल्डिंग के दौरान स्वचालित रूप से कट जाता है | दिखाई देने वाले निशानों को ख़त्म करता है |

धावकों को अनुकूलित करने के सर्वोत्तम अभ्यास

रनर डिज़ाइन के माध्यम से उत्पाद की गुणवत्ता बढ़ाने के लिए सर्वोत्तम अभ्यास यहां दिए गए हैं:

- समान प्रवाह के लिए डिज़ाइन : यह सुनिश्चित करना कि धावक का आकार पिघल को समान रूप से वितरित करे, मेरे लिए बहुत फायदेमंद रहा है।

- धावक की लंबाई और व्यास को अनुकूलित करें : मैंने पाया कि धावक की लंबाई कम करने और व्यास बदलने से दबाव में कमी कम हुई और थर्मल दक्षता में सुधार हुआ।

- गेट प्रकारों के साथ प्रयोग : विभिन्न गेट डिज़ाइनों का परीक्षण करने से मुझे हमारे उत्पाद के लुक के लिए सबसे अच्छा गेट ढूंढने में मदद मिली, जिससे न्यूनतम उत्पादन दोष सुनिश्चित हुए।

रनर ऑप्टिमाइज़ेशन तकनीक 6 पर अधिक विस्तृत जानकारी के लिए , अपनी मोल्डिंग प्रक्रियाओं को बढ़ाने के लिए तैयार किए गए अतिरिक्त संसाधनों की जाँच करें।

रनर डिज़ाइन को अनुकूलित करने से पिघल प्रवाह दक्षता में सुधार होता है।सत्य

एक अच्छी तरह से डिजाइन की गई धावक प्रणाली पिघल के सुचारू और समान वितरण को सुनिश्चित करती है, भरने की प्रक्रिया को बढ़ाती है और दोषों को कम करती है।

बड़े व्यास वाले धावक हमेशा उत्पाद की गुणवत्ता बढ़ाते हैं।असत्य

जबकि बड़े व्यास दबाव हानि को कम कर सकते हैं, वे हमेशा हर उत्पाद की आवश्यकताओं के अनुरूप नहीं हो सकते हैं; अनुकूलन कुंजी है.

निष्कर्ष

इंजेक्शन मोल्डिंग में रनर आवश्यक चैनल हैं जो पिघले हुए प्लास्टिक को सांचों में निर्देशित करते हैं, अपने डिजाइन और तापमान प्रबंधन के माध्यम से उत्पादन दक्षता और उत्पाद की गुणवत्ता को प्रभावित करते हैं।

-

यह लिंक इंजेक्शन मोल्डिंग प्रक्रियाओं और तकनीकों के बारे में गहन जानकारी प्रदान करेगा जो आपकी समझ को बढ़ा सकता है। ↩

-

यह लिंक आपको बेहतर उत्पादन दक्षता और गुणवत्ता के लिए रनर सिस्टम को अनुकूलित करने के बारे में जानकारी प्रदान करेगा। ↩

-

जानें कि तापमान और दबाव दौड़ने के प्रदर्शन को कैसे प्रभावित करते हैं, जिससे आपको अपने प्रशिक्षण या दौड़ की स्थितियों को प्रभावी ढंग से अनुकूलित करने में मदद मिलती है। ↩

-

तापमान हृदय गति और एथलेटिक प्रदर्शन को कैसे प्रभावित करता है, इस पर विस्तृत अध्ययन प्राप्त करें, जिससे शारीरिक प्रभावों के बारे में आपकी समझ में सहायता मिलेगी। ↩

-

दौड़ के दौरान गर्मी के प्रभाव को प्रबंधित करने, विभिन्न परिस्थितियों में अपनी दौड़ने की क्षमता को बढ़ाने के लिए व्यावहारिक सुझाव जानें। ↩

-

यह लिंक रनर ऑप्टिमाइज़ेशन पर उन्नत तकनीकें प्रदान करता है जो विनिर्माण परिणामों में उल्लेखनीय सुधार कर सकता है। ↩