Vous êtes-vous déjà posé des questions sur la création de vos objets en plastique préférés ? C'est comme de la magie. Cependant, il y a une science vraiment intéressante derrière cela !

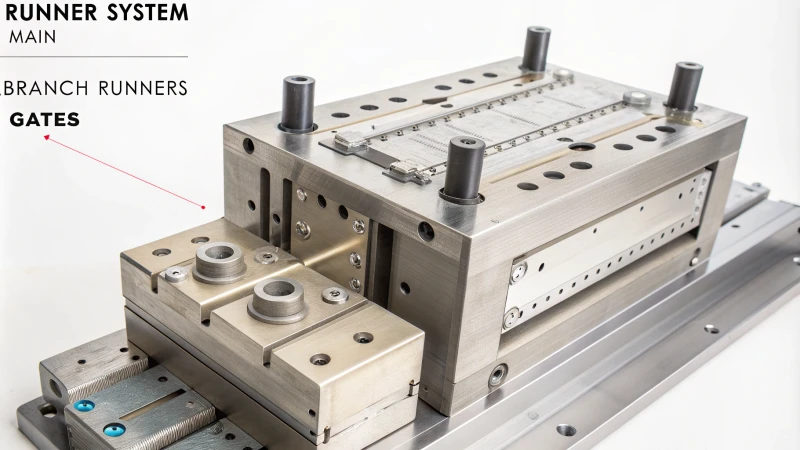

Le canal d'un moule en plastique est un système de canaux guidant le plastique fondu de la machine de moulage par injection vers la cavité du moule, y compris le canal principal, le canal de dérivation et la porte, garantissant un moulage fluide et efficace.

Lorsque j’ai commencé à m’initier au moulage par injection, j’ai découvert que le coulisseau était essentiel. Ce petit canal astucieux dirige le plastique fondu de la machine vers le moule. Chaque partie du système de coureurs compte. Le coureur principal et la porte sont très importants. Ils aident le plastique à s'écouler de manière fluide et uniforme. C'est comme une rivière qui trouve son chemin. Connaître ces pièces a changé ma façon de voir la conception des produits. Ma vision du design a vraiment changé.

Le coureur est essentiel pour un moulage plastique efficace.Vrai

Les canaux sont essentiels pour diriger le plastique fondu vers les cavités du moule, garantissant ainsi des processus fluides et des produits de haute qualité.

Les patins n'affectent pas la qualité des produits en plastique moulé.FAUX

Les canaux jouent un rôle essentiel dans le processus de moulage, influençant directement la qualité du produit final.

- 1. Quels sont les différents types de glissières en moulage par injection ?

- 2. Quel est l’impact de la conception des canaux sur le processus de moulage par injection ?

- 3. Comment la température et la pression influencent-elles la fonctionnalité des canaux dans le moulage de plastique ?

- 4. Comment l’optimisation des canaux peut-elle améliorer la qualité des produits lors du moulage ?

- 5. Conclusion

Quels sont les différents types de glissières en moulage par injection ?

Vous êtes-vous déjà senti déconcerté par le monde complexe du moulage par injection ? Les concepteurs considèrent que la compréhension des types de coureurs est cruciale. Alors, qu’est-ce qui distingue vraiment les coureurs froids des coureurs chauds ? Explorons ce sujet ensemble !

Le moulage par injection utilise deux types de canaux : les canaux froids, où le plastique refroidit avant d'entrer dans le moule, et les canaux chauds, qui maintiennent le plastique en fusion jusqu'à atteindre la cavité, affectant le temps de cycle et la qualité du produit.

Comprendre les coureurs dans le moulage par injection

Lorsque j’ai rejoint le monde du moulage par injection, je me sentais confus par tous les mots techniques. Quand j’ai découvert les coureurs, j’ai vu à quel point ils sont essentiels au processus. Des glissières transportent le plastique de la buse de la machine jusqu'à la cavité du moule. Tout se passe bien avec leur aide. Il existe deux types principaux : les canaux froids et les canaux chauds . Chaque type possède des caractéristiques uniques pour différents besoins de fabrication.

Coureurs froids

Les canaux froids sont comme de vieux amis fiables dans le moulage par injection. Ils fonctionnent à des températures normales, laissant le plastique refroidir avant d'entrer dans la cavité du moule. Une fois, j'ai travaillé sur un projet avec des canaux froids. Ils étaient simples, mais nous avons surveillé attentivement les temps de refroidissement pour éviter les problèmes.

Avantages des canaux froids :

- Simplicité : La conception simple entraîne une réduction des coûts de fabrication. Des coûts inférieurs sont toujours agréables.

- Économies de matériaux : les restes de plastique peuvent être retraités et réutilisés. Ils sont probablement plus respectueux de l'environnement.

Inconvénients des canaux froids :

- Temps de cycle : Ils peuvent ralentir la production car le refroidissement prend du temps. Ce retard peut affecter les délais. Soyez-en conscient !

- Impact sur la qualité : des canaux froids mal conçus peuvent provoquer des défauts tels que des traces d'écoulement. Faites attention à chaque détail.

Coureurs chauds

Les canaux chauds sont plus high-tech et me rappellent un ami avec les derniers gadgets. Des canaux chauffés maintiennent le plastique en fusion jusqu'à ce qu'il atteigne la cavité du moule. Les résultats sont souvent impressionnants.

Avantages des canaux chauds :

- Temps de cycle réduit : le matériau chauffé accélère considérablement la production. Une production rapide modifie réellement les délais du projet.

- Qualité améliorée : moins de défauts signifie moins de problèmes de contrôle qualité.

Inconvénients des canaux chauds :

- Coût initial plus élevé : La complexité augmente les coûts. Je dois souvent expliquer ces coûts lors de réunions.

- Limitations matérielles : Certains matériaux ne fonctionnent pas bien avec les canaux chauds. Parfois, vous avez besoin des bons ingrédients, comme avec des bananes surgelées dans un smoothie.

Tableau comparatif des types de coureurs

| Fonctionnalité | Coureur froid | Coureur chaud |

|---|---|---|

| Température | Ambiant | Chauffé |

| Temps de cycle | Plus long | Plus court |

| Coût | Inférieur | Plus haut |

| Gestion des déchets | Plus de déchets dus au refroidissement | Moins de déchets, des patins recyclables |

| Qualité du produit | Défauts potentiels | Qualité supérieure |

Comprendre ces différences a vraiment influencé mes choix de conception. La connaissance de l’impact des coureurs sur la production et sur le produit final est précieuse. Pour ceux qui souhaitent améliorer davantage la conception des canaux, consultez les meilleures pratiques 1 pour éventuellement améliorer vos compétences en moulage par injection !

Les canaux froids augmentent le temps de cycle dans le moulage par injection.Vrai

En raison du refroidissement, les canaux froids peuvent prolonger les temps de cycle, affectant ainsi l'efficacité de la production.

Les canaux chauds réduisent la qualité des produits dans le moulage par injection.FAUX

Les canaux chauds maintiennent la température du matériau, améliorant ainsi la qualité et minimisant les défauts lors du moulage par injection.

Quel est l’impact de la conception des canaux sur le processus de moulage par injection ?

Vous êtes-vous demandé comment une petite décision de conception change tout dans la fabrication ? La conception des canaux affecte grandement le processus de moulage par injection. Ceci est très crucial pour la qualité et l’efficacité du produit.

La conception des canaux de moulage par injection dirige le flux de matière et gère la température et la pression, affectant ainsi de manière significative la qualité et l'apparence du produit final.

Définition et localisation des coureurs

Lorsque j’ai commencé à étudier le moulage par injection, j’ai été étonné de constater que le coureur était comme un héros caché du processus. Ce chemin important transporte le plastique fondu depuis la buse de la machine jusqu'à la cavité du moule.

Généralement, le canal se trouve sur la surface de joint du moule. Il comporte trois parties principales : le canal principal, le canal secondaire et le portail. Découvrir ces parties a été vraiment révélateur pour moi.

- Main Runner : C'est comme une veine majeure. Il relie la buse au canal de dérivation. Un canal principal bien pensé est essentiel pour un écoulement fluide du plastique dans le moule.

- Branch Runner : Il envoie la fusion à chaque porte. Je me souviens avoir eu affaire à différentes formes – circulaires, semi-circulaires et trapézoïdales – et chacune influençait la fluidité et la pression. Cela ressemblait parfois à résoudre une énigme !

- Porte : La porte est la dernière section avant que la matière fondue n'entre dans la cavité du moule. Sa conception impacte considérablement le débit et la qualité du produit.

La maîtrise de ces pièces est cruciale si vous souhaitez perfectionner votre processus de moulage par injection. Cela contribue à obtenir une meilleure qualité de produit.

Fonction et importance de la conception des coureurs

J'ai trouvé que la conception du système de coureurs est très importante pour de nombreuses raisons :

- Guidage du flux de fusion : le canal agit comme un chemin menant efficacement la fusion dans la cavité du moule. Par exemple, avec un projet comportant plusieurs cavités, j’ai vu comment un bon canal s’étendait fondre uniformément. Chaque cavité était parfaitement remplie.

| Type de coureur | Description | Avantages |

|---|---|---|

| Coureur principal | Premier canal depuis la buse | Transition en douceur de la fonte |

| Coureur de branche | Distribue la fonte aux portes | Remplissage égal dans plusieurs cavités |

| Grille | Connecte le coureur à la cavité | Affecte la qualité et l’esthétique |

-

Contrôle de la température et de la pression : la forme et la taille importent vraiment dans les changements de température et de pression pendant l'écoulement. Par exemple, j’ai remarqué qu’un coureur plus court et plus large aidait à réduire la perte de pression. Les matériaux avec isolation thermique maintiennent la température de fusion stable.

-

Affectant la qualité et l'apparence du produit : La conception des portes affecte grandement le produit final. Dans un projet aux exigences esthétiques élevées, les portes ponctuelles étaient parfaites car elles laissaient de petites marques. Pour un autre travail, les portes latentes ont été retirées lors du démoulage, ne laissant aucune trace !

Ces expériences m'ont vraiment montré à quel point la conception des glissières est cruciale non seulement pour la fonctionnalité mais aussi pour l'apparence des pièces moulées.

Conclusion sur l'impact de la conception des coureurs

En conclusion, j’ai appris que la conception des coureurs n’est pas seulement un détail technique ; il décide du remplissage d'un moule et de la qualité du produit. En comprenant et en utilisant de bons systèmes d'alimentation, l'efficacité de la production et l'excellence des produits augmentent. Si vous souhaitez améliorer votre processus de moulage par injection, explorez les systèmes de canaux avancés 2 pour plus de connaissances sur des conceptions efficaces qui peuvent améliorer considérablement vos compétences de fabrication.

La conception des canaux affecte l’efficacité de l’écoulement de la matière fondue dans le moulage par injection.Vrai

Un canal bien conçu assure un écoulement fluide de la matière fondue, améliorant l'efficacité du remplissage et réduisant la perte de pression pendant le processus de moulage par injection.

La conception des portes n’a aucun impact sur la qualité du produit lors du moulage.FAUX

La conception du portail influence directement la qualité et l’apparence du produit final, ce qui la rend cruciale pour obtenir l’esthétique souhaitée.

Comment la température et la pression influencent-elles la fonctionnalité des canaux dans le moulage de plastique ?

Avez-vous déjà pensé à la façon dont des choses simples comme la température et la pression changent réellement le fonctionnement des systèmes de canaux dans le moulage du plastique ? Explorons ce sujet et comprenons ses détails ensemble.

La température et la pression sont cruciales dans le moulage du plastique, car elles ont un impact sur l'épaisseur de la matière fondue, l'écoulement et, en fin de compte, la qualité du produit. Un contrôle optimal garantit des produits moulés par injection de haute qualité.

Comprendre la fonctionnalité des coureurs dans le moulage

Lorsque je suis entré pour la première fois dans le domaine du moulage par injection plastique, j'ai été vraiment étonné par l'importance vitale du système de guidage dans la production. Imaginez-le comme une danse douce, conduisant le plastique fondu de la buse à la cavité du moule. La température et la pression contrôlent ce processus, garantissant ainsi que tout se déroule sans problème. Ils comptent vraiment.

Composants clés des systèmes de coureurs:

- Canal principal : Ce chemin principal relie la buse de la machine d'injection au canal de dérivation. Il doit être conçu pour réduire la perte de pression et permettre une transition en douceur.

- Branch Runner : Ici, le canal de dérivation répartit la fonte uniformément sur chaque porte, affectant le débit et la température. Cela revient à diriger efficacement la circulation.

- Porte : En tant qu'entrée dans la cavité du moule, elle contrôle la manière dont la matière fondue entre. Un bon design améliore considérablement la qualité du produit. Très important.

Le rôle de la température

La température me fascine car elle affecte la viscosité du plastique fondu. Cela détermine la facilité avec laquelle il circule dans le système de canaux. Dans un projet antérieur, nous avons été confrontés à des blocages. Le contrôle de la température a résolu le problème. Points importants concernant la température :

- La matière fondue conserve une fluidité optimale, réduisant ainsi le risque de blocage.

- La vitesse de refroidissement reste contrôlée, évitant ainsi des problèmes tels qu'une solidification précoce.

Facteurs influençant le contrôle de la température

| Facteur | Impact |

|---|---|

| Conditions environnementales | Les changements de température ambiante peuvent affecter le traitement ; Je dois m'adapter en fonction des saisons. |

L'influence de la pression

La pression est également cruciale pour remplir efficacement le moule avec du plastique fondu. La haute pression pendant l'injection surmonte la résistance dans le canal. Il assure :

- Remplissage rapide du moule, indispensable pour les conceptions détaillées.

- Emballage matériel approprié, réduisant les défauts et maintenant la qualité.

Techniques de gestion de la pression

- Conception des coureurs : L'optimisation de la taille et de la longueur des coureurs m'a aidé à réduire la chute de pression.

- Vitesse d'injection : le réglage de la vitesse maintient une pression stable, améliorant ainsi les résultats.

Interaction entre la température et la pression

L’équilibre entre la température et la pression est essentiel au bon fonctionnement du coureur. S’ils ne s’alignent pas, des problèmes surviennent. Des températures plus basses augmentent la viscosité, exigeant plus de pression. Des températures plus élevées pourraient provoquer une dégradation du matériau. Cet équilibre nécessite des soins constants.

Applications et considérations pratiques

Lors de la conception de coulisses pour des produits spécifiques, plusieurs choses viennent à l’esprit :

- Sélection des matériaux : Chaque type de plastique a des besoins uniques en matière de température et de pression. J'étudie le comportement des matériaux dans diverses conditions. ici très utile 3 .

- Conception du moule : La disposition des portes et des canaux affecte le débit et le refroidissement, ce qui a un impact sur la qualité du produit. Pour des conseils sur la conception de moules, je me réfère à cette ressource 4 .

Comprendre l'impact de la température et de la pression sur le fonctionnement des canaux a été crucial pour améliorer ma production et obtenir d'excellentes pièces en plastique. Pour en savoir plus, explorez les effets de la chaleur sur les performances 5 . J'espère que mes expériences vous aideront dans votre voyage avec le moulage plastique !

La température affecte la viscosité du plastique fondu lors du moulage.Vrai

Des températures plus élevées réduisent la viscosité, permettant un écoulement plus fluide à travers les systèmes de canaux pendant le moulage par injection.

La pression n’a aucun impact sur le remplissage du moule lors du moulage par injection.FAUX

En réalité, une pression adéquate est essentielle pour un remplissage efficace du moule et pour réduire les défauts du produit final.

Comment l’optimisation des canaux peut-elle améliorer la qualité des produits lors du moulage ?

Avez-vous déjà pensé à la manière dont un petit changement dans le processus de moulage par injection pourrait conduire à une meilleure qualité de produit ? L’optimisation des coureurs est probablement l’un de ces facteurs qui changent la donne. Cette étape cruciale peut réellement transformer vos résultats de production.

L'optimisation des canaux dans le moulage par injection améliore la qualité du produit en garantissant un écoulement de matière fondu approprié, en stabilisant la température et la pression et en réduisant les défauts de surface grâce à des choix de conception stratégiques.

Définition et emplacement des glissières dans le moulage par injection

Les coulisses du moulage par injection ne sont pas de simples ajustements techniques ; ils garantissent que chaque pièce répond à des normes élevées. Je me souviens avoir commencé avec une qualité de produit incohérente dans le moulage par injection. C'était ennuyeux de voir des défauts malgré une bonne conception. C’est alors que j’ai compris à quel point l’optimisation des coureurs est vitale. Se concentrer sur l'écoulement de la matière fondue et réduire les défauts a réellement amélioré la qualité du produit.

Le système de glissières dirige le plastique de la machine vers la cavité du moule. C’est important pour un écoulement fluide de la fonte.

-

Canal principal : Il relie la buse au canal de dérivation, généralement de forme conique, assurant une transition en douceur pour la matière fondue. Lorsque j'ai bien conçu notre canal principal, j'ai constaté qu'il évitait les problèmes de flux et améliorait réellement la qualité du produit.

-

Branch Runner : Cela répartit la fonte uniformément jusqu'aux portes. Il agit comme un contrôleur de la circulation, utilisant la dynamique des fluides pour maintenir la température et la pression stables.

-

Porte : La porte relie le chemin de branche au moule. Sa taille et sa forme ont un impact sur l'apparence et la qualité d'un produit. Choisir le bon type de portail – comme les portails ponctuels ou latéraux – répond bien aux besoins spécifiques du produit.

Fonction et importance des coureurs

Les coureurs font plus que guider la fonte ; ils jouent un rôle essentiel dans la qualité des produits :

- Guidage du flux de fusion : le système de canaux fait pénétrer efficacement la fusion dans la cavité du moule. Dans mon travail avec des moules multi-empreintes, un canal optimisé a probablement aidé chaque cavité à obtenir des variations de plastique et de découpe égales.

| Aspect | Importance |

|---|---|

| Chemin d'écoulement | Garantit que la fonte remplit les cavités uniformément |

| Conception | Réduit les défauts dans le processus de remplissage |

-

Contrôle de la température et de la pression de fusion : la conception du canal modifie la température et la pression pendant l'écoulement. L'utilisation d'un diamètre plus grand réduit considérablement la perte de pression, tout en conservant des conditions optimales lorsque la matière fondue pénètre dans la cavité.

- Réduction des pertes de pression : le raccourcissement des canaux avec des diamètres optimaux maintient la pression constante, évitant ainsi les problèmes tels qu'un remplissage incomplet ou une déformation.

- Isolation thermique : la sélection de matériaux présentant de bonnes qualités thermiques a stoppé le refroidissement rapide – clé pour l'intégrité du produit.

-

Affectant la qualité et l'apparence du produit : la conception de la porte affecte réellement la qualité du produit. Une bonne conception du portail nous a aidé à éliminer les défauts de surface tels que les lignes de soudure.

| Type de porte | Caractéristiques | Impact sur le produit |

|---|---|---|

| Porte ponctuelle | Laisse une marque minime sur la surface | Idéal pour les produits à haute apparence |

| Porte latérale | Offre un meilleur contrôle pour les pièces plus grandes | Convient aux formes plus grandes ou complexes |

| Porte latente | Se coupe automatiquement lors du démoulage | Élimine les marques visibles |

Meilleures pratiques pour optimiser les coureurs

Voici les meilleures pratiques pour améliorer la qualité des produits grâce à la conception des canaux :

- Conception pour un flux uniforme : S'assurer que la forme du canal permet à la fonte de se répartir uniformément a été très bénéfique pour moi.

- Optimiser la longueur et le diamètre des canaux : j'ai constaté que le raccourcissement de la longueur des canaux et la modification des diamètres réduisaient la perte de pression et amélioraient l'efficacité thermique.

- Expérimenter avec les types de portes : tester différents modèles de portes m'a aidé à trouver celle qui convient le mieux à l'apparence de notre produit, garantissant ainsi un minimum de défauts de production.

Pour des informations plus détaillées sur les techniques d'optimisation des canaux 6 , consultez des ressources supplémentaires conçues pour améliorer vos processus de moulage.

L'optimisation de la conception des canaux améliore l'efficacité de l'écoulement de la matière fondue.Vrai

Un système de canaux bien conçu assure une répartition douce et égale de la matière fondue, améliorant ainsi le processus de remplissage et réduisant les défauts.

Les glissières de plus grand diamètre améliorent toujours la qualité du produit.FAUX

Même si des diamètres plus grands peuvent réduire la perte de pression, ils ne répondent pas toujours aux exigences de chaque produit ; l’optimisation est la clé.

Conclusion

Les canaux sont des canaux essentiels dans le moulage par injection qui guident le plastique fondu dans les moules, influençant l'efficacité de la production et la qualité des produits grâce à leur conception et à leur gestion de la température.

-

Ce lien fournira des connaissances approfondies sur les processus et techniques de moulage par injection qui peuvent améliorer votre compréhension. ↩

-

Ce lien vous fournira des informations sur l'optimisation des systèmes d'alimentation pour une meilleure efficacité et qualité de production. ↩

-

Découvrez comment la température et la pression affectent les performances de course, vous aidant ainsi à optimiser efficacement vos conditions d'entraînement ou de course. ↩

-

Trouvez des études détaillées sur la façon dont la température influence la fréquence cardiaque et les performances sportives, ce qui vous aidera à comprendre les effets physiologiques. ↩

-

Apprenez des conseils pratiques pour gérer les effets de la chaleur pendant les courses, améliorant ainsi votre capacité de course dans diverses conditions. ↩

-

Ce lien fournit des techniques avancées d'optimisation des canaux d'alimentation qui peuvent améliorer considérablement les résultats de fabrication. ↩