Você já se perguntou sobre a criação de seus itens de plástico favoritos? Parece mágica. No entanto, existe uma ciência realmente interessante por trás disso!

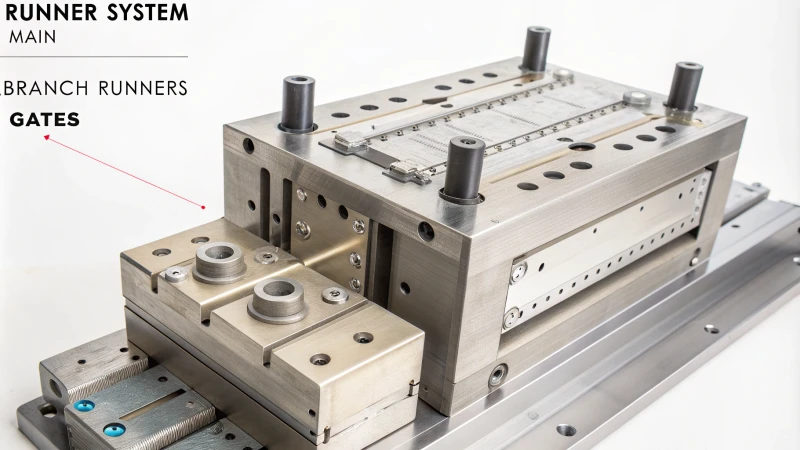

O canal em um molde de plástico é um sistema de canal que guia o plástico fundido da máquina de moldagem por injeção para a cavidade do molde, incluindo o canal principal, o canal de ramificação e o portão, garantindo uma moldagem suave e eficiente.

Quando comecei a aprender sobre moldagem por injeção, descobri que o corredor é essencial. Este pequeno canal inteligente direciona o plástico derretido da máquina para o molde. Cada parte do sistema do corredor é importante. O corredor principal e o portão são muito importantes. Eles ajudam o plástico a fluir de maneira suave e uniforme. É como um rio encontrando seu caminho. Conhecer essas partes mudou a forma como vejo o design do produto. Minha visão sobre design realmente mudou.

O corredor é essencial para uma moldagem plástica eficiente.Verdadeiro

Os corredores são cruciais para direcionar o plástico fundido para as cavidades do molde, garantindo processos suaves e produtos de alta qualidade.

Os corredores não afetam a qualidade dos produtos plásticos moldados.Falso

Os corredores desempenham um papel crítico no processo de moldagem, influenciando diretamente a qualidade do produto final.

- 1. Quais são os diferentes tipos de corredores na moldagem por injeção?

- 2. Como o design do corredor afeta o processo de moldagem por injeção?

- 3. Como a temperatura e a pressão influenciam a funcionalidade do corredor na moldagem de plástico?

- 4. Como a otimização dos canais pode melhorar a qualidade do produto na moldagem?

- 5. Conclusão

Quais são os diferentes tipos de corredores na moldagem por injeção?

Você já se sentiu confuso com o complexo mundo da moldagem por injeção? Os designers consideram crucial compreender os tipos de corredores. Então, o que realmente diferencia os corredores frios dos quentes? Vamos explorar esse tema juntos!

A moldagem por injeção utiliza dois tipos de canais: canais frios, onde o plástico esfria antes de entrar no molde, e canais quentes, que mantêm o plástico fundido até chegar à cavidade, afetando o tempo do ciclo e a qualidade do produto.

Compreendendo os corredores na moldagem por injeção

Quando entrei no mundo da moldagem por injeção, fiquei confuso com todas as palavras técnicas. Quando aprendi sobre os corredores, percebi como eles são vitais para o processo. Os corredores transportam o plástico do bico da máquina até a cavidade do molde. Tudo flui bem com a ajuda deles. Existem dois tipos principais: câmaras frias e câmaras quentes . Cada tipo possui recursos exclusivos para diversas necessidades de fabricação.

Corredores Frios

As câmaras frias são como velhos amigos confiáveis na moldagem por injeção. Eles trabalham em temperaturas normais, deixando o plástico esfriar antes de entrar na cavidade do molde. Certa vez, trabalhei em um projeto com câmaras frias. Eles eram diretos, mas observamos cuidadosamente os tempos de resfriamento para evitar problemas.

Vantagens dos corredores frios:

- Simplicidade : O design simples leva a menores custos de fabricação. Custos mais baixos são sempre agradáveis.

- Economia de material : Sobras de plástico podem ser reprocessadas e reutilizadas. Eles são provavelmente mais ecológicos.

Desvantagens dos corredores frios:

- Tempo de ciclo : Eles podem retardar a produção porque o resfriamento leva tempo. Esse atraso pode afetar os prazos. Esteja ciente disso!

- Impacto na qualidade : Câmaras frias mal projetadas podem causar defeitos como marcas de fluxo. Preste atenção a cada detalhe.

Corredores Quentes

Os corredores quentes são mais de alta tecnologia e me lembram um amigo com os gadgets mais recentes. Canais aquecidos mantêm o plástico fundido até atingir a cavidade do molde. Os resultados costumam ser impressionantes.

Vantagens das câmaras quentes:

- Tempo de ciclo reduzido : O material aquecido acelera bastante a produção. A produção rápida realmente altera os cronogramas do projeto.

- Qualidade Melhorada : Menos defeitos significam menos problemas de controle de qualidade.

Desvantagens das câmaras quentes:

- Custo inicial mais alto : A complexidade aumenta os custos. Muitas vezes tenho que explicar esses custos em reuniões.

- Limitações de materiais : Alguns materiais não funcionam bem com câmaras quentes. Às vezes, você precisa dos ingredientes certos, como bananas congeladas em um smoothie.

Tabela Comparativa de Tipos de Corredores

| Recurso | Corredor Frio | Corredor Quente |

|---|---|---|

| Temperatura | Ambiente | Aquecido |

| Tempo de ciclo | Mais longo | Mais curto |

| Custo | Mais baixo | Mais alto |

| Gestão de Resíduos | Mais desperdício devido ao resfriamento | Menos desperdício, corredores recicláveis |

| Qualidade do Produto | Defeitos potenciais | Maior qualidade |

Compreender essas diferenças realmente influenciou minhas escolhas de design. O conhecimento de como os corredores impactam a produção e o produto final é valioso. Para aqueles que desejam melhorar ainda mais os projetos de canais, verifique as práticas recomendadas 1 para possivelmente elevar suas habilidades de moldagem por injeção!

As câmaras frias aumentam o tempo de ciclo na moldagem por injeção.Verdadeiro

Devido ao resfriamento, as câmaras frias podem prolongar os tempos de ciclo, afetando a eficiência da produção.

As câmaras quentes reduzem a qualidade do produto na moldagem por injeção.Falso

As câmaras quentes mantêm a temperatura do material, melhorando a qualidade e minimizando defeitos durante a moldagem por injeção.

Como o design do corredor afeta o processo de moldagem por injeção?

Você já se perguntou como uma pequena decisão de design muda tudo na fabricação? O design do corredor afeta muito o processo de moldagem por injeção. Isso é muito importante para a qualidade e eficiência do produto.

O design do canal na moldagem por injeção direciona o fluxo do material e gerencia a temperatura e a pressão, afetando significativamente a qualidade e a aparência do produto final.

Definição e localização dos corredores

Quando comecei a estudar moldagem por injeção, fiquei surpreso ao descobrir que o corredor é como um herói oculto do processo. Este importante caminho transporta o plástico fundido do bico da máquina até a cavidade do molde.

Normalmente, o corredor está na superfície de partição do molde. Possui três partes principais: o corredor principal, o corredor do ramal e o portão. Aprender sobre essas partes foi realmente revelador para mim.

- Main Runner : Isto é como uma veia principal. Ele liga o bocal ao canal do ramal. Um canal principal bem planejado é a chave para um fluxo suave do plástico no molde.

- Branch Runner : Envia o derretimento para cada portão. Lembro-me de ter lidado com várias formas – circulares, semicirculares e trapezoidais – e cada uma delas influenciava a fluidez e a pressão. Às vezes parecia resolver um quebra-cabeça!

- Gate : O gate é a última seção antes do fundido entrar na cavidade do molde. Seu design impacta significativamente o fluxo e a qualidade do produto.

Compreender essas peças é crucial se você deseja aperfeiçoar seu processo de moldagem por injeção. Isso ajuda a obter melhor qualidade do produto.

Função e importância do design do corredor

Descobri que o design do sistema de corredor é muito importante por vários motivos:

- Guiando o fluxo de fusão : O canal atua como um caminho que conduz a fusão para dentro da cavidade do molde de forma eficaz. Por exemplo, com um projeto que tinha múltiplas cavidades, vi como um bom corredor espalhava o derretimento uniformemente. Cada cavidade foi preenchida perfeitamente.

| Tipo de corredor | Descrição | Vantagens |

|---|---|---|

| Corredor Principal | Primeiro canal do bico | Transição suave de fusão |

| Corredor de filial | Distribui o derretimento para os portões | Preenchimento igual em múltiplas cavidades |

| Portão | Conecta o corredor à cavidade | Afeta a qualidade e a estética |

-

Controle de temperatura e pressão : A forma e o tamanho são realmente importantes nas mudanças de temperatura e pressão durante o fluxo. Por exemplo, notei que um corredor mais curto e mais largo ajudou a reduzir a perda de pressão. Materiais com isolamento térmico mantiveram a temperatura de fusão estável.

-

Afetando a qualidade e a aparência do produto : O design dos portões afeta muito o produto final. Num projeto com grandes necessidades de beleza, os portões pontuais eram perfeitos porque deixavam pequenas marcas. Para outro trabalho, as comportas latentes foram retiradas durante a desmoldagem, não deixando marcas!

Essas experiências realmente me mostraram como o design do corredor é crucial não apenas para a funcionalidade, mas também para a aparência das peças moldadas.

Conclusão sobre o impacto do design do corredor

Concluindo, aprendi que o design do corredor não é apenas um detalhe técnico; ele decide o quão bem o molde é preenchido e a qualidade do produto. Ao compreender e utilizar bons sistemas de corredor, a eficiência da produção e a excelência do produto aumentam. Se você deseja elevar seu processo de moldagem por injeção, explore os sistemas avançados de canais 2 para obter mais conhecimento sobre projetos eficazes que podem melhorar significativamente suas habilidades de fabricação.

O design do corredor afeta a eficiência do fluxo de fusão na moldagem por injeção.Verdadeiro

Um corredor bem projetado garante um fluxo suave do fundido, melhorando a eficiência do enchimento e reduzindo a perda de pressão durante o processo de moldagem por injeção.

O design do portão não tem impacto na qualidade do produto na moldagem.Falso

O design da porta influencia diretamente a qualidade e a aparência do produto final, tornando-o crucial para alcançar a estética desejada.

Como a temperatura e a pressão influenciam a funcionalidade do corredor na moldagem de plástico?

Você já pensou em como coisas simples como temperatura e pressão realmente mudam a forma como os sistemas de canais funcionam na moldagem de plástico? Vamos explorar este tópico e entender seus detalhes juntos.

A temperatura e a pressão são cruciais na moldagem de plástico, impactando a espessura do fundido, o fluxo e, em última análise, a qualidade do produto. O controle ideal garante produtos moldados por injeção de alta qualidade.

Compreendendo a funcionalidade do corredor na moldagem

Quando entrei pela primeira vez no campo da moldagem por injeção de plástico, fiquei verdadeiramente impressionado com a importância vital do sistema de canais na produção. Imagine isso como uma dança suave, conduzindo o plástico fundido do bico para a cavidade do molde. A temperatura e a pressão controlam esse processo, mantendo tudo funcionando perfeitamente. Eles realmente importam.

Componentes-chave dos sistemas de corredor:

- Corredor Principal : Este caminho principal conecta o bico da máquina injetora ao corredor do ramal. Deve ser projetado para reduzir a perda de pressão e permitir uma transição suave.

- Branch Runner : Aqui, o branch runner espalha o fundido uniformemente em cada porta, afetando a vazão e a temperatura. Ele atua como direcionar o tráfego de forma eficiente.

- Gate : Por ser a entrada da cavidade do molde, controla a entrada do fundido. Um bom design aqui melhora muito a qualidade do produto. Muito importante.

O papel da temperatura

A temperatura me fascina porque afeta a viscosidade do plástico fundido. Isso decide a facilidade com que ele flui através do sistema de corredor. Em um projeto passado, enfrentamos bloqueios. Controlar a temperatura resolveu o problema. Pontos importantes sobre temperatura:

- O fundido mantém a fluidez ideal, reduzindo o risco de bloqueio.

- A taxa de resfriamento permanece controlada, evitando problemas como a solidificação precoce.

Fatores que influenciam o controle de temperatura

| Fator | Impacto |

|---|---|

| Condições Ambientais | Mudanças na temperatura ambiente podem afetar o processamento; Devo ajustar com base nas estações. |

A influência da pressão

A pressão também é crucial para preencher eficazmente o molde com plástico fundido. A alta pressão durante a injeção supera a resistência no corredor. Ele garante:

- Enchimento rápido de moldes, essencial para projetos detalhados.

- Embalagem adequada do material, reduzindo defeitos e mantendo a qualidade.

Técnicas de gerenciamento de pressão

- Design do corredor : A otimização do tamanho e comprimento do corredor me ajudou a diminuir a queda de pressão.

- Velocidade de injeção : O ajuste da velocidade mantém a pressão estável, melhorando os resultados.

Interação entre temperatura e pressão

Equilibrar a temperatura e a pressão é vital para o bom funcionamento do corredor. Se eles não se alinharem, surgirão problemas. Temperaturas mais baixas aumentam a viscosidade, exigindo mais pressão. Temperaturas mais altas podem causar a quebra do material. Esse equilíbrio precisa de cuidados constantes.

Aplicações práticas e considerações

Ao projetar corredores para produtos específicos, várias coisas vêm à mente:

- Seleção de material : Cada tipo de plástico tem necessidades exclusivas de temperatura e pressão. Eu pesquiso o comportamento material sob diversas condições. Esta pesquisa é muito útil aqui 3 .

- Projeto do molde : O layout das comportas e dos corredores afeta o fluxo e o resfriamento, impactando a qualidade do produto. Para dicas de projeto de molde, refiro-me a este recurso 4 .

Compreender o impacto da temperatura e da pressão no funcionamento do rotor foi crucial para melhorar minha produção e obter peças plásticas excelentes. Para saber mais sobre isso, explore os efeitos do calor no desempenho 5 . Espero que minhas experiências ajudem você em sua jornada com a moldagem de plástico!

A temperatura afeta a viscosidade do plástico fundido na moldagem.Verdadeiro

Temperaturas mais altas reduzem a viscosidade, permitindo um fluxo mais suave através dos sistemas de canais durante a moldagem por injeção.

A pressão não tem impacto no enchimento do molde durante a moldagem por injeção.Falso

Na realidade, a pressão adequada é essencial para o enchimento eficaz do molde e a redução de defeitos no produto final.

Como a otimização dos canais pode melhorar a qualidade do produto na moldagem?

Já pensou em como uma pequena mudança no processo de moldagem por injeção pode levar a uma melhor qualidade do produto? Otimizar os corredores é provavelmente uma dessas mudanças no jogo. Esta etapa crucial pode realmente transformar os resultados da sua produção.

A otimização dos canais na moldagem por injeção melhora a qualidade do produto, garantindo o fluxo de fusão adequado, estabilizando a temperatura e a pressão e reduzindo os defeitos superficiais por meio de escolhas estratégicas de design.

Definição e localização de corredores em moldagem por injeção

Os corredores na moldagem por injeção não são apenas ajustes técnicos; eles garantem que cada peça atenda a altos padrões. Lembro-me de começar com produtos de qualidade inconsistente na moldagem por injeção. Era irritante ver defeitos apesar do bom design. Foi quando entendi como a otimização do corredor é vital. O foco no fluxo de fusão e na redução de defeitos realmente aumentou a qualidade do produto.

O sistema de canais direciona o plástico da máquina para a cavidade do molde. É importante para um fluxo de fusão suave.

-

Canal Principal : Conecta o bocal ao canal de ramal, normalmente de formato cônico, garantindo uma transição suave para o fundido. Quando fiz nosso canal principal bem projetado, vi que ele evitava problemas de fluxo e realmente melhorava a qualidade do produto.

-

Branch Runner : Isso espalha o derretimento uniformemente nos portões. Ele atua como um controlador de tráfego, usando dinâmica de fluidos para manter a temperatura e a pressão estáveis.

-

Portão : O portão liga o ramal ao molde. Seu tamanho e formato afetam a aparência e a qualidade de um produto. Escolher o tipo de portão certo – como portões pontuais ou laterais – atende bem às necessidades específicas do produto.

Função e importância dos corredores

Os corredores fazem mais do que guiar o derretimento; eles desempenham papéis críticos na qualidade do produto:

- Guiando o fluxo de fusão : O sistema de canal funde com eficiência na cavidade do molde de maneira eficaz. Em meu trabalho com moldes multicavidades, um canal otimizado provavelmente ajudou cada cavidade a obter plástico igual, cortando variações.

| Aspecto | Importância |

|---|---|

| Caminho de Fluxo | Garante que o derretimento preencha as cavidades uniformemente |

| Projeto | Reduz defeitos no processo de enchimento |

-

Controle da temperatura e pressão do fundido : O projeto do corredor altera a temperatura e a pressão durante o fluxo. Usar um diâmetro maior reduziu bastante a perda de pressão, mantendo as condições ideais à medida que o fundido entrava na cavidade.

- Redução da perda de pressão : O encurtamento dos canais com diâmetros ideais manteve a pressão constante, evitando problemas como enchimento incompleto ou empenamento.

- Isolamento térmico : A escolha de materiais com boas qualidades térmicas impediu o resfriamento rápido – fundamental para a integridade do produto.

-

Afetando a qualidade e a aparência do produto : O design da porta realmente afeta a qualidade do produto. Um bom projeto de portão nos ajudou a eliminar defeitos superficiais, como linhas de solda.

| Tipo de portão | Características | Impacto no produto |

|---|---|---|

| Portão Pin-Point | Deixa marcas mínimas na superfície | Ideal para produtos de alta aparência |

| Portão Lateral | Oferece melhor controle para peças maiores | Adequado para formas maiores ou complexas |

| Portão Latente | Corta automaticamente durante a desmoldagem | Elimina marcas visíveis |

Melhores práticas para otimizar corredores

Aqui estão as melhores práticas para melhorar a qualidade do produto através do design do corredor:

- Design para fluxo uniforme : Garantir que o formato do canal permita que o derretimento seja distribuído igualmente tem sido muito benéfico para mim.

- Otimize o comprimento e o diâmetro do corredor : descobri que encurtar o comprimento do corredor e alterar os diâmetros reduziu a perda de pressão e melhorou a eficiência térmica.

- Experimente tipos de portões : testar vários designs de portões me ajudou a encontrar o melhor para a aparência do nosso produto, garantindo falhas mínimas de produção.

Para obter informações mais detalhadas sobre técnicas de otimização de canais 6 , confira recursos adicionais adaptados para aprimorar seus processos de moldagem.

A otimização do projeto do canal melhora a eficiência do fluxo de fusão.Verdadeiro

Um sistema de canal bem projetado garante uma distribuição suave e igual do fundido, melhorando o processo de enchimento e reduzindo defeitos.

Corredores de diâmetro maior sempre melhoram a qualidade do produto.Falso

Embora diâmetros maiores possam reduzir a perda de pressão, eles nem sempre atendem aos requisitos de todos os produtos; a otimização é fundamental.

Conclusão

Os corredores são canais essenciais na moldagem por injeção que guiam o plástico fundido nos moldes, influenciando a eficiência da produção e a qualidade do produto através de seu design e gerenciamento de temperatura.

-

Este link fornecerá conhecimento aprofundado sobre processos e técnicas de moldagem por injeção que podem aprimorar sua compreensão. ↩

-

Este link fornecerá insights sobre a otimização dos sistemas de rotor para melhor eficiência e qualidade da produção. ↩

-

Explore como a temperatura e a pressão afetam o desempenho da corrida, ajudando você a otimizar suas condições de treinamento ou corrida de maneira eficaz. ↩

-

Encontre estudos detalhados sobre como a temperatura influencia a frequência cardíaca e o desempenho atlético, auxiliando na sua compreensão dos efeitos fisiológicos. ↩

-

Aprenda dicas práticas para gerenciar os efeitos do calor durante as corridas, melhorando sua capacidade de corrida em diversas condições. ↩

-

Este link fornece técnicas avançadas de otimização de rotores que podem melhorar significativamente os resultados de fabricação. ↩