Imaginez-vous en train de fabriquer la pièce en plastique idéale où chaque petit aspect a une signification.

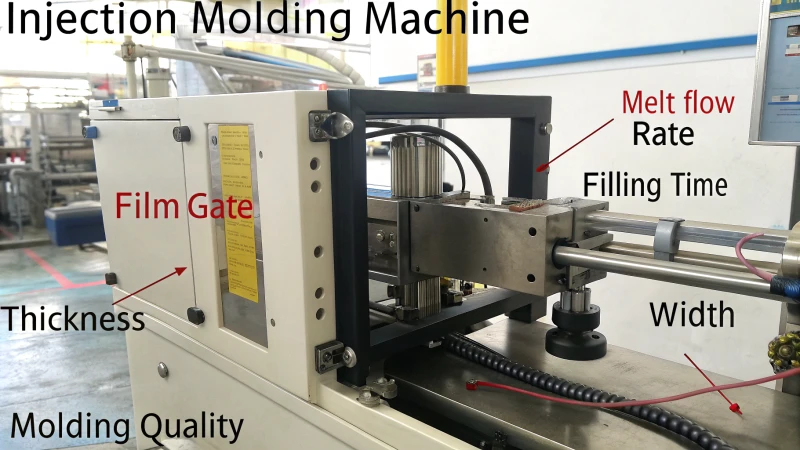

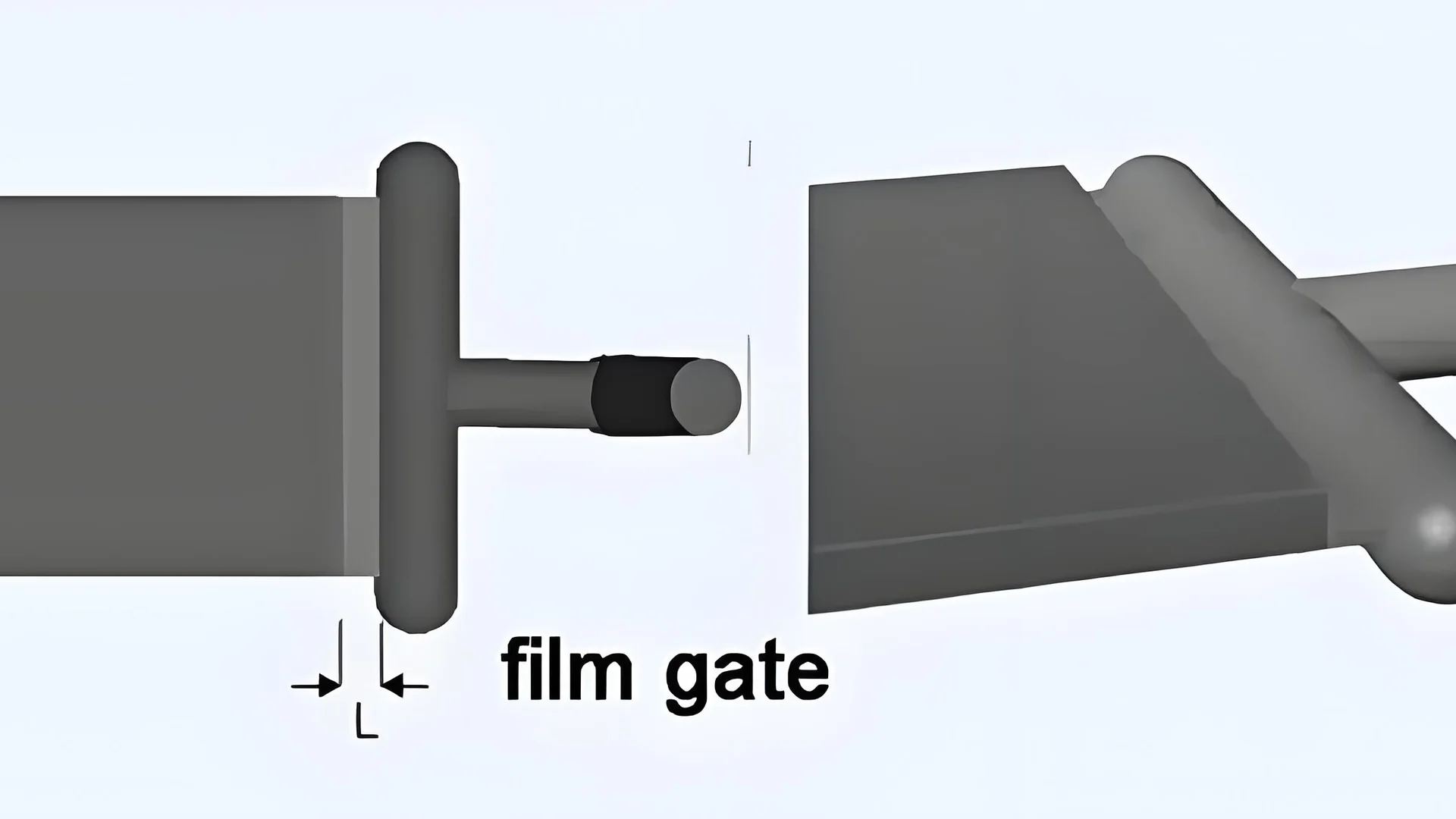

Dans le moulage par injection, l'épaisseur et la largeur d'une porte de film façonnent le flux de matière fondue. Ils affectent la vitesse de déplacement et le temps nécessaire pour remplir un moule. Un portail de bonne taille améliore la qualité du moulage. Il doit correspondre aux qualités du matériau. Cela permet à la production d’avancer plus rapidement.

En repensant à mes débuts en matière de conception de moules, je me souviens d'un projet dans lequel changer la taille de la porte du film me donnait l'impression de résoudre un casse-tête difficile. Regarder de minuscules changements d’épaisseur ou de largeur entraîner de grands changements dans la qualité du produit était vraiment fascinant. Par exemple, l'augmentation de la largeur de la porte, tout en maintenant l'épaisseur constante, a permis à la matière fondue de remplir la cavité plus rapidement, réduisant ainsi les défauts possibles.

Dans un autre cas, j'ai eu affaire à un matériau réputé pour son mauvais écoulement. En ajustant l’épaisseur de la grille, la matière fondue s’écoulait en douceur sans problème de refroidissement. Cela m'a montré que saisir et modifier ces dimensions est la clé du succès de la conception. Cela va au-delà des détails techniques. Il s'agit d'un équilibre entre les éléments de conception et le comportement du matériau.

La largeur de la porte du film a un impact sur le débit de fusion lors du moulage.Vrai

La largeur de la porte du film affecte la rapidité avec laquelle la matière fondue s'écoule.

Des portes à film plus épais réduisent le temps de remplissage dans le moulage par injection.FAUX

Des portes plus épaisses augmentent généralement la résistance, ce qui entraîne des temps de remplissage plus longs.

- 1. Comment l’épaisseur et la largeur affectent-elles les caractéristiques d’écoulement de fusion ?

- 2. Comment les dimensions du portail influencent-elles la qualité du moulage ?

- 3. Pourquoi la compatibilité des matériaux est-elle importante dans la conception des portails ?

- 4. Comment pouvez-vous optimiser les dimensions de la porte du film pour de meilleurs résultats ?

- 5. Conclusion

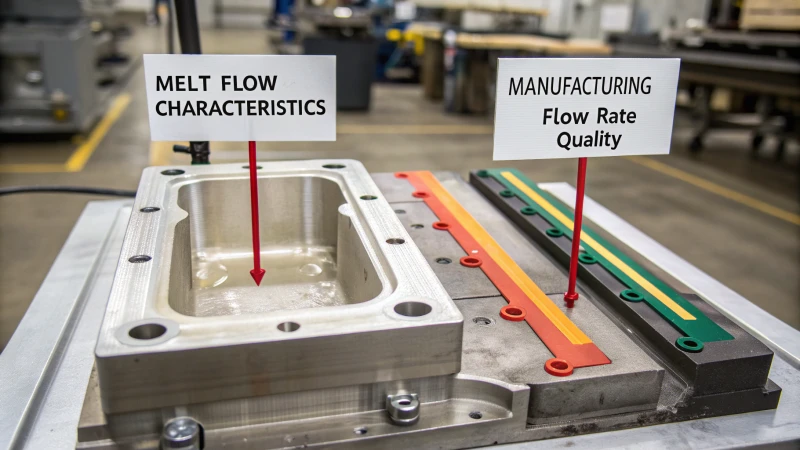

Comment l’épaisseur et la largeur affectent-elles les caractéristiques d’écoulement de fusion ?

Curieux de savoir comment l'épaisseur et la largeur d'un moule affectent le flux de matière pendant la production ?

L'épaisseur et la largeur sont essentielles pour les caractéristiques d'écoulement à l'état fondu. Ces facteurs affectent l’efficacité du remplissage des moules et l’apparence du produit final. La modification de ces tailles permet d'améliorer les résultats du moulage par injection. Une qualité et une apparence améliorées du produit sont obtenues.

Impact synergique sur l'écoulement de fusion

J'ai passé de nombreuses nuits à travailler avec des moules dans l'atelier. L'épaisseur et la largeur d'une porte de film affectent fortement l'écoulement de la matière fondue. Ces dimensions déterminent la zone où la matière fondue se déplace, influençant le débit et la vitesse. Dans un projet, nous avons augmenté la largeur d'une porte de film de 50 mm à 100 mm, en gardant la même épaisseur. Les résultats étaient étonnants ; le débit de fusion a augmenté et a rempli la cavité plus rapidement qu'auparavant. Cela a vraiment fait une énorme différence.

| Paramètre | Effet sur le débit |

|---|---|

| Augmenter la largeur | Débit plus élevé |

| Maintenir l'épaisseur | Remplissage plus rapide des cavités |

Trouver un équilibre est essentiel pour éviter des problèmes tels que la pulvérisation de matière fondue ou des taux de remplissage lents. C'est vraiment important.

Impact connecté sur la qualité du moulage

Il est fascinant de voir comment le bon mélange d'épaisseur et de largeur permet d'obtenir une épaisseur de paroi uniforme et des dimensions stables. Une fois, nous avons travaillé sur une pièce rectangulaire et ajusté ces dimensions. Le matériau s'étale uniformément, réduisant ainsi la déformation et améliorant la qualité. Le changement était remarquable.

Un ajustement approprié minimise également les marques de seuil et de soudure, améliorant ainsi la qualité de l'apparence lors de du panneau en plastique 1 . C'est magique quand tout est parfait.

Interaction avec les propriétés des matériaux

Chaque matériau se comporte différemment et il est crucial de les connaître. Le polypropylène (PP) aime les portes fines et larges en raison de sa nature fluide. En revanche, les plastiques renforcés de fibres de verre nécessitent des portes plus épaisses.

| Matériel | Dimensions de portail recommandées |

|---|---|

| Polypropylène (PP) | Fin et large |

| Renforcé de fibre de verre | Épais et moyennement large |

Les matériaux comme le POM à retrait élevé nécessitent des portes plus larges pour équilibrer la perte de volume lors du refroidissement. Il est important de bien comprendre votre matériel : une compétence développée avec curiosité et pratique.

Explorez ces stratégies pour affiner vos processus de moulage par injection 2 et soyez témoin des changements par vous-même.

L'augmentation de la largeur augmente le taux d'écoulement de la matière fondue.Vrai

Des portes plus larges permettent à plus de matériaux de s'écouler, augmentant ainsi le débit.

Des portes plus épaisses réduisent la vitesse de remplissage de la cavité.FAUX

Des portes plus épaisses facilitent en fait un remplissage plus rapide de la cavité en permettant un débit plus important.

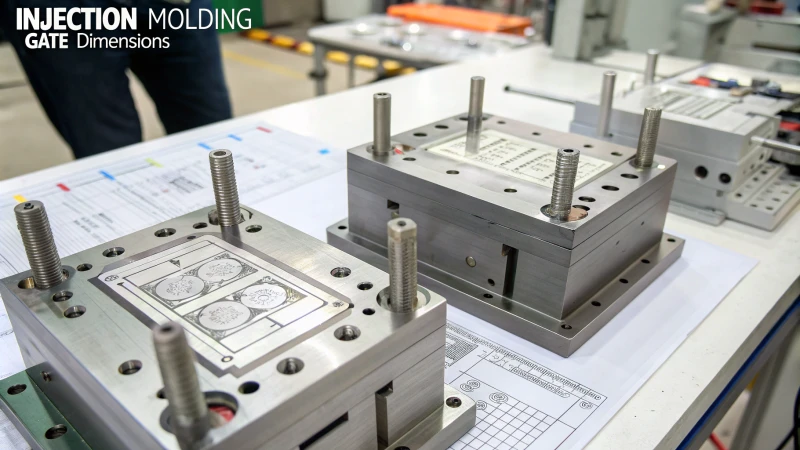

Comment les dimensions du portail influencent-elles la qualité du moulage ?

Avez-vous déjà réfléchi au rôle important que joue la taille du portail dans la réussite ou l'échec d'un projet de moulage ?

La taille des portes influence la qualité du moulage. Ils affectent la manière dont la matière fondue s'écoule, la régularité de l'épaisseur des parois et la bonne adéquation des matériaux. Les dimensions correctes des portes permettent un remplissage en douceur. Les défauts diminuent. Le produit a l'air mieux.

Le rôle important des tailles de portail

Les tailles de portes agissent comme l’ingrédient magique du moulage par injection. Je me souviens de la première fois où j'ai compris leur valeur : travailler sur un projet où de petites erreurs provoquaient tout un lot de mauvaises pièces. Ce fut une expérience d’apprentissage clé. L'épaisseur et la largeur de la porte fonctionnent ensemble pour déterminer la zone où la matière fondue s'écoule. Pensez à essayer de boire un milkshake épais avec une paille fine plutôt qu'avec une paille large – le débit change beaucoup ! Une porte plus épaisse maintient le débit stable, ce qui est crucial pour les grosses pièces. Une porte plus large permet aux cavités de se remplir plus rapidement, ce qui est important lorsque le temps presse.

Épaisseur et largeur

Équilibrer la taille des gates, c'est comme trouver le rythme d'une chanson. S'il est trop large ou trop épais, vous risquez d'avoir des problèmes comme une pulvérisation de matière fondue ou des remplissages incomplets – j'y suis allé, transpirant pour comprendre le problème. Trouver l’endroit parfait est essentiel.

| Type de porte | Effet sur le débit |

|---|---|

| Épais | Débit plus lent et régulier |

| Large | Remplissage plus rapide de la cavité |

Effets liés sur la qualité du moulage

La taille des portes fait plus qu'affecter les caractéristiques d'écoulement de la matière fondue 3 ; ils aident également à maintenir une épaisseur de paroi uniforme et des dimensions stables. Bien faire les choses, c’est comme enfiler une aiguille : cela nécessite du soin. Le bon mélange réduit la déformation et garantit que la pièce finale a une belle apparence et fonctionne bien. J'ai déjà eu un projet avec des pièces en plastique très précises. Trouver la bonne taille de porte était un défi, mais réussir était une sensation formidable.

Interaction avec les caractéristiques des matériaux

Différents matériaux ont des besoins uniques – comme par exemple la façon dont certaines personnes aiment le thé tandis que d’autres aiment le café. Les matériaux à haute fluidité nécessitent des portes plus fines pour la vitesse, tandis que ceux à faible fluidité nécessitent des portes plus épaisses pour maintenir la pression.

Voici un guide rapide :

| Type de matériau | Porte recommandée |

|---|---|

| Haute fluidité (par exemple, PP) | Portail plus fin et plus large |

| Faible fluidité (par exemple, GF) | Porte plus épaisse pour la stabilité de la pression |

Comprendre ces détails permet d'améliorer les processus de moulage et d'atteindre le meilleur mélange de qualité et de vitesse. C’est probablement quelque chose que tous les designers souhaitent. Chaque changement et ajustement est un pas de plus vers l’acquisition de compétences en moulage.

Des portes plus épaisses assurent un remplissage plus rapide de la cavité.FAUX

Des portes plus épaisses permettent un débit plus lent et plus régulier, et non un remplissage plus rapide.

Les portes larges aident à réduire les lignes de soudure lors du moulage.Vrai

Les portes larges permettent un remplissage plus rapide, réduisant ainsi la formation de lignes de soudure.

Pourquoi la compatibilité des matériaux est-elle importante dans la conception des portails ?

Vous êtes-vous déjà trouvé devant un portail et vous êtes-vous demandé pourquoi il semble si solide et si lisse ? Le secret réside dans le choix des bons matériaux qui s’emboîtent parfaitement.

La compatibilité des matériaux dans la conception du portail est très importante pour sa résistance aux intempéries et aux dommages physiques. C’est très crucial. Il garantit le bon fonctionnement, la sécurité et permet d'économiser de l'argent à long terme.

L'acier inoxydable résiste à la rouille dans les environnements humides.Vrai

L'acier inoxydable, en particulier avec les revêtements, est résistant à la corrosion.

Les portails en aluminium sont idéaux pour les zones à fort impact.FAUX

L'aluminium est léger et peut nécessiter un renforcement en cas d'impact élevé.

Comment pouvez-vous optimiser les dimensions de la porte du film pour de meilleurs résultats ?

Curieux de savoir comment de petits changements de taille peuvent améliorer vos compétences en moulage de plastique ?

L'optimisation des tailles de portes de film implique d'ajuster la largeur et l'épaisseur. Cela façonne la façon dont la fonte s'écoule. Des murs équilibrés émergent. Les ajustements améliorent la qualité du moulage. Ils affinent également l’apparence du produit final. Les défauts diminuent.

Saisir les bases du flux de fusion

Lorsque j’ai commencé à m’initier au moulage par injection, j’ai remarqué à quel point la modification de la taille de la porte pouvait modifier les résultats. Imaginez ceci : l'élargissement de la porte de 50 mm à 100 mm, tout en gardant l'épaisseur à 1 mm, a vraiment augmenté le taux d'écoulement de la matière fondue. Les caries se remplissent beaucoup plus rapidement. C’était comme découvrir une astuce cachée dans un jeu vidéo.

| Dimension | Augmentation de la largeur | Impact sur le débit |

|---|---|---|

| Scénario 1 | 50mm à 100mm | Augmentations |

L’équilibre est crucial. Trop de largeur et pas assez d'épaisseur provoquent un écoulement rapide. Cela peut créer des défauts comme des marques d'écoulement. Si l'épaisseur augmente mais que la largeur diminue, l'écoulement ralentit, ce qui risque de ne pas remplir suffisamment les pièces minces.

Influencer les résultats du moulage

Je me souviens avoir ajusté la taille du portail pour une pièce rectangulaire. Soudainement, la fonte s'étale uniformément, réduisant ainsi les soucis de déformation. Ce fut une véritable avancée !

Impact visuel de la finition

Rien ne vaut de voir émerger une pièce en plastique lisse. La taille appropriée de la porte réduit les marques. C'était magique.

Interaction avec les besoins matériels

Je vois maintenant comment différents matériaux exigent des stratégies de porte uniques. Les matériaux à haute fluidité comme le polypropylène fonctionnent mieux avec des portes fines et larges. Les portes épaisses conviennent aux matériaux à faible fluidité, tels que les plastiques renforcés de fibres de verre.

Le retrait compte aussi. Lorsque je travaillais avec du polyoxyméthylène, modifier la taille de la porte pour lutter contre le rétrécissement ressemblait à une résolution d'énigme.

Pour plus de détails sur les bases de l'écoulement de fusion 4 et les ajustements des matériaux 5 , ces ressources m'ont vraiment aidé. Mélanger la pratique pratique et la théorie est la clé pour maîtriser l’optimisation des portes.

L'augmentation de la largeur de la porte augmente le taux d'écoulement de la matière fondue.Vrai

Des portes plus larges augmentent la surface transversale, améliorant ainsi l’écoulement de la matière fondue.

Les portes étroites empêchent les marques de soudure dans les films minces.FAUX

Les portes étroites risquent de laisser des traces de soudure en raison d'une répartition inégale de la matière fondue.

Conclusion

L'épaisseur et la largeur d'une porte de film dans le moulage par injection influencent considérablement l'écoulement de la matière fondue, affectant la vitesse de remplissage, la qualité du produit et la compatibilité des matériaux pour des résultats optimaux.

-

Découvrez l'impact des ajustements dimensionnels des portails sur la qualité esthétique des panneaux plastiques. ↩

-

Trouvez des stratégies pour améliorer l'efficacité du moulage par injection en comprenant les propriétés des matériaux et les ajustements des portes. ↩

-

Ce lien donne un aperçu de la façon dont les dimensions des portes influencent la vitesse et la régularité de l'écoulement de la matière fondue, essentielles pour optimiser la qualité des pièces. ↩

-

Découvrez comment les caractéristiques d'écoulement à l'état fondu influencent le processus de moulage par injection, en vous concentrant sur l'optimisation des dimensions des portes du film. ↩

-

Comprenez comment différents matériaux nécessitent des dimensions de porte de film spécifiques pour améliorer les résultats de moulage. ↩