Imagínese inmerso en el proceso de elaboración de la pieza de plástico ideal, donde cada pequeño aspecto tiene un significado.

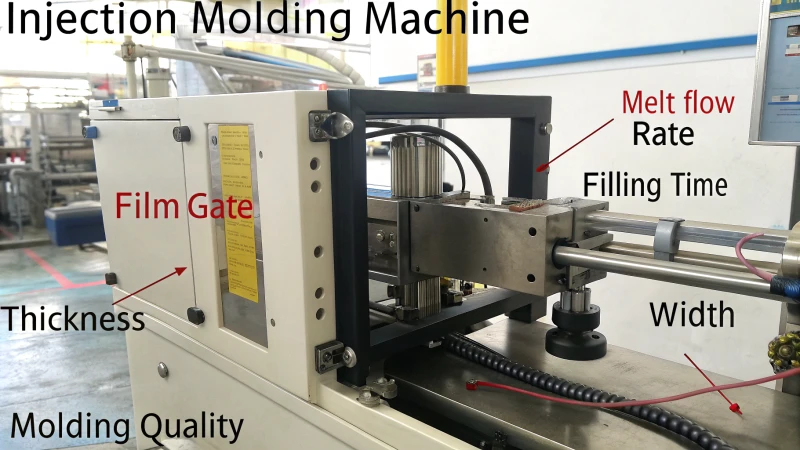

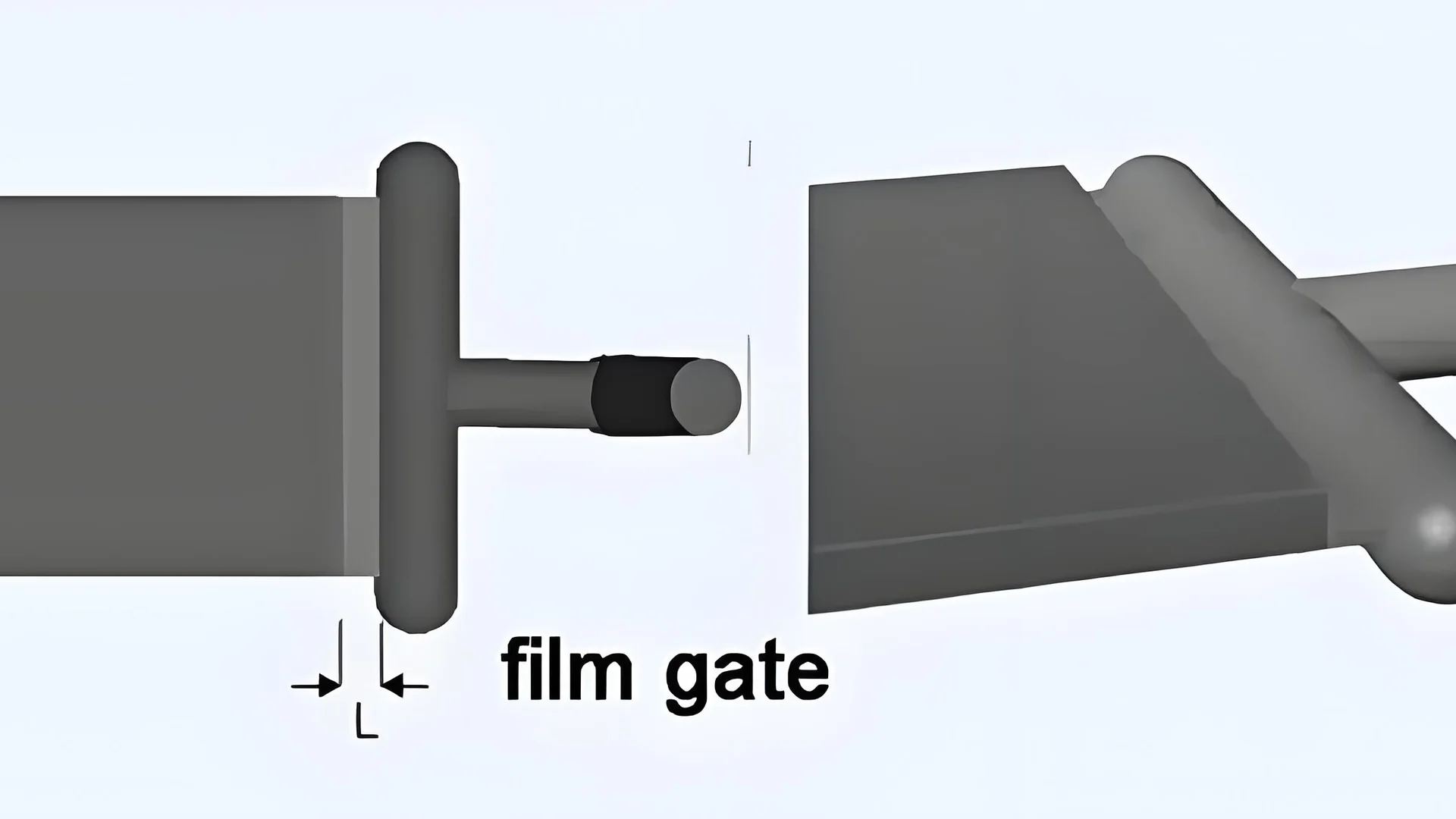

En el moldeo por inyección, el grosor y el ancho de la compuerta de película determinan el flujo del material fundido. Afectan a la velocidad de este y al tiempo que tarda en llenarse el molde. Una compuerta del tamaño adecuado mejora la calidad del moldeo. Debe adaptarse a las características del material. Esto agiliza la producción.

Al recordar mis primeros días como diseñador de moldes, recuerdo un proyecto en el que cambiar el tamaño de la compuerta de la película parecía como resolver un rompecabezas difícil. Observar cómo pequeños cambios en el grosor o el ancho provocaban grandes cambios en la calidad del producto era realmente fascinante. Por ejemplo, aumentar el ancho de la compuerta, manteniendo el grosor constante, permitía que la masa fundida llenara la cavidad más rápido, reduciendo así posibles defectos.

En otro caso, trabajé con un material conocido por su mala fluidez. Al ajustar el espesor de la compuerta, la masa fundida fluyó con fluidez y sin problemas de enfriamiento. Esto me demostró que comprender y modificar estas dimensiones es clave para el éxito del diseño. Va más allá de los detalles técnicos. Se trata del equilibrio entre los componentes del diseño y el comportamiento del material.

El ancho de la compuerta de la película afecta la tasa de flujo de la masa fundida en el moldeo.Verdadero

El ancho de la compuerta de la película afecta la rapidez con la que fluye la masa fundida.

Las compuertas de película más gruesas reducen el tiempo de llenado en el moldeo por inyección.FALSO

Las compuertas más gruesas generalmente aumentan la resistencia, lo que genera tiempos de llenado más prolongados.

- 1. ¿Cómo afectan el espesor y el ancho a las características del flujo de fusión?

- 2. ¿Cómo influyen las dimensiones de la compuerta en la calidad del moldeo?

- 3. ¿Por qué es importante la compatibilidad de materiales en el diseño de puertas?

- 4. ¿Cómo se pueden optimizar las dimensiones de la compuerta de película para obtener mejores resultados?

- 5. Conclusión

¿Cómo afectan el espesor y el ancho a las características del flujo de fusión?

¿Tiene curiosidad por saber cómo el espesor y el ancho de un molde afectan el flujo de material durante la producción?

El grosor y el ancho son esenciales para las características de fluidez. Estos factores afectan la eficiencia del llenado de los moldes y la apariencia del producto final. Modificar estos tamaños ayuda a mejorar los resultados del moldeo por inyección. Se logra una mejor calidad y apariencia del producto.

Impacto sinérgico en el flujo de fusión

Pasé muchas noches trabajando con moldes en el taller. El grosor y el ancho de una compuerta de película afectan considerablemente el flujo de la masa fundida. Estas dimensiones determinan el área donde se mueve la masa fundida, lo que influye en el caudal y la velocidad. En un proyecto, aumentamos el ancho de una compuerta de película de 50 mm a 100 mm, manteniendo el mismo grosor. Los resultados fueron sorprendentes: el caudal de la masa fundida aumentó y llenó la cavidad más rápido que antes. Realmente marcó una gran diferencia.

| Parámetro | Efecto sobre el flujo |

|---|---|

| Aumentar el ancho | Mayor caudal |

| Mantener el grosor | Relleno de cavidades más rápido |

Lograr un equilibrio es vital para evitar problemas como la pulverización de la masa fundida o velocidades de llenado lentas. Esto es fundamental.

Impacto conectado en la calidad del moldeo

Es fascinante cómo la combinación adecuada de grosor y ancho produce un espesor de pared uniforme y dimensiones estables. En una ocasión, trabajamos en una pieza rectangular y ajustamos estas dimensiones. El material se distribuyó uniformemente, reduciendo la deformación y mejorando la calidad. El cambio fue notable.

Un ajuste adecuado también minimiza las marcas de compuerta y soldadura, mejorando la calidad de la apariencia en la del panel de plástico 1. Es mágico cuando todo está perfecto.

Interacción con las propiedades del material

Cada material se comporta de forma diferente, y conocerlo es crucial. El polipropileno (PP) prefiere un espesor de puerta fino y un ancho amplio debido a su naturaleza fluida. En cambio, los plásticos reforzados con fibra de vidrio requieren puertas más gruesas.

| Material | Dimensiones de puerta recomendadas |

|---|---|

| Polipropileno (PP) | Delgado y ancho |

| reforzado con fibra de vidrio | Grueso y moderadamente ancho |

Materiales como el POM, con alta contracción, requieren puertas más anchas para compensar la pérdida de volumen al enfriarse. Es importante comprender completamente el material; una habilidad que se desarrolla con curiosidad y práctica.

Explore estas estrategias para perfeccionar sus procesos de moldeo por inyección 2 y sea testigo de los cambios usted mismo.

Aumentar el ancho aumenta la tasa de flujo de fusión.Verdadero

Las compuertas más anchas permiten que fluya más material, lo que aumenta la velocidad.

Las compuertas más gruesas reducen la velocidad de llenado de la cavidad.FALSO

Las compuertas más gruesas en realidad facilitan un llenado más rápido de la cavidad al permitir un mayor flujo.

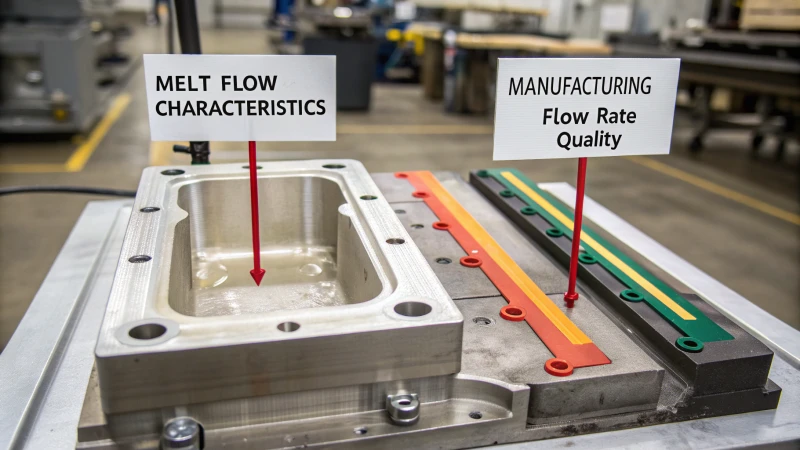

¿Cómo influyen las dimensiones de la compuerta en la calidad del moldeo?

¿Alguna vez has pensado en el gran papel que juega el tamaño de la puerta en el éxito o el fracaso de un proyecto de moldeo?

El tamaño correcto de las compuertas influye en la calidad del moldeo. Afectan el flujo de la masa fundida, la uniformidad del espesor de la pared y la correcta unión de los materiales. Un tamaño correcto de las compuertas permite un llenado uniforme. Disminuye los defectos. El producto luce mejor.

El papel importante de los tamaños de las puertas

El tamaño de las compuertas es el ingrediente mágico del moldeo por inyección. Recuerdo la primera vez que comprendí su valor: trabajando en un proyecto donde pequeños errores causaron un lote completo de piezas defectuosas. Fue una experiencia de aprendizaje clave. El grosor y el ancho de las compuertas se combinan para determinar el área por donde fluye la masa fundida. Piense en intentar beber un batido espeso con una pajita fina en lugar de una ancha: ¡el flujo cambia mucho! Una compuerta más gruesa mantiene el flujo constante, lo cual es crucial para piezas grandes. Una compuerta más ancha permite que las cavidades se llenen más rápido, lo cual es importante cuando el tiempo apremia.

Grosor y ancho

Equilibrar el tamaño de las puertas es como encontrar el ritmo en una canción. Si son demasiado anchas o gruesas, pueden surgir problemas como la dispersión de la masa fundida o rellenos incompletos. He pasado por eso, sudando para encontrar el problema. Encontrar el punto perfecto es esencial.

| Tipo de puerta | Efecto sobre el flujo |

|---|---|

| Grueso | Flujo más lento y constante |

| Ancho | Relleno de cavidades más rápido |

Efectos relacionados con la calidad del moldeo

El tamaño de las compuertas no solo afecta las características del flujo de fusión 3 ; también ayuda a mantener un espesor de pared uniforme y dimensiones estables. Conseguirlo es como enhebrar una aguja: requiere cuidado. La mezcla correcta reduce la deformación y garantiza que la pieza final tenga un aspecto y un funcionamiento óptimos. En una ocasión, tuve un proyecto con piezas de plástico muy precisas. Conseguir el tamaño correcto de las compuertas fue un reto, pero el éxito fue una gran satisfacción.

Interacción con las características del material

Cada material tiene necesidades específicas, como a algunas personas les gusta el té y a otras el café. Los materiales de alta fluidez requieren compuertas más delgadas para mayor velocidad, mientras que los de baja fluidez necesitan compuertas más gruesas para mantener la presión.

Aquí tienes una guía rápida:

| Tipo de material | Puerta recomendada |

|---|---|

| Alta fluidez (por ejemplo, PP) | Puerta más delgada y ancha |

| Baja fluidez (p. ej., GF) | Puerta más gruesa para estabilidad de la presión |

Comprender estos detalles ayuda a mejorar los procesos de moldeo y a lograr la mejor combinación de calidad y velocidad. Esto es algo que probablemente todo diseñador desea. Cada cambio y ajuste es un paso más hacia la maestría en el moldeo.

Las compuertas más gruesas garantizan un llenado más rápido de la cavidad.FALSO

Las compuertas más gruesas permiten un flujo más lento y constante, no un llenado más rápido.

Las puertas anchas ayudan a reducir las líneas de soldadura en el moldeo.Verdadero

Las puertas anchas permiten un llenado más rápido, reduciendo la formación de líneas de soldadura.

¿Por qué es importante la compatibilidad de materiales en el diseño de puertas?

¿Alguna vez te has parado frente a una puerta y te has preguntado por qué parece tan resistente y lisa? El secreto está en elegir los materiales adecuados que encajen a la perfección.

La compatibilidad de materiales en el diseño de la puerta es fundamental para garantizar su resistencia a las inclemencias del tiempo y a los daños físicos. Esto es crucial, ya que garantiza un funcionamiento suave y seguro, además de ahorrar dinero a largo plazo.

El acero inoxidable resiste el óxido en ambientes húmedos.Verdadero

El acero inoxidable, especialmente con recubrimientos, es resistente a la corrosión.

Las puertas de aluminio son ideales para áreas de alto impacto.FALSO

El aluminio es liviano y puede necesitar refuerzo para soportar impactos altos.

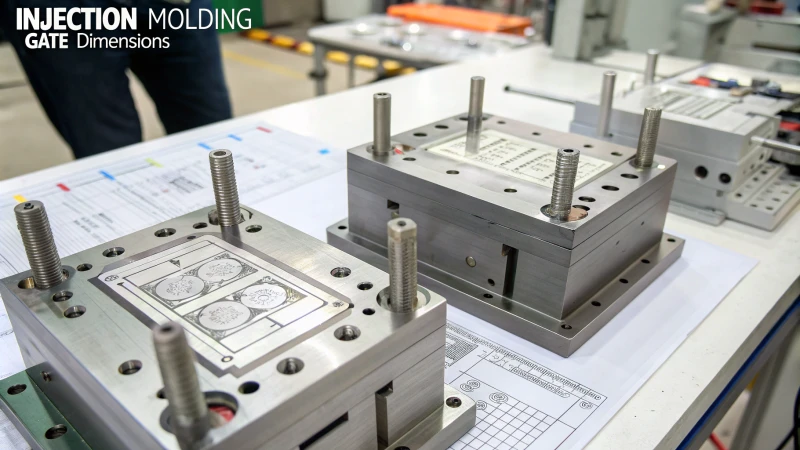

¿Cómo se pueden optimizar las dimensiones de la compuerta de película para obtener mejores resultados?

¿Tienes curiosidad por saber cómo pequeños cambios de tamaño pueden mejorar tus habilidades de moldeo de plástico?

Optimizar el tamaño de las compuertas de película implica ajustar el ancho y el grosor. Esto determina el flujo de la masa fundida. Se obtienen paredes equilibradas. Los ajustes mejoran la calidad del moldeo. También mejoran la apariencia del producto final. Se reducen los defectos.

Conceptos básicos del flujo de fusión

Cuando empecé a aprender sobre moldeo por inyección, noté cómo cambiar el tamaño de la compuerta podía alterar los resultados. Imagínense: ampliar la compuerta de 50 mm a 100 mm, manteniendo el grosor a 1 mm, aumentó significativamente la velocidad de flujo de la masa fundida. Las cavidades se llenaron mucho más rápido. Fue como descubrir un truco oculto en un videojuego.

| Dimensión | Aumento de ancho | Impacto del caudal |

|---|---|---|

| Escenario 1 | 50 mm a 100 mm | Aumenta |

El equilibrio es crucial. Un ancho excesivo y un grosor insuficiente provocan un flujo rápido. Esto puede generar defectos como marcas de flujo. Si el grosor aumenta pero el ancho disminuye, el flujo se ralentiza, lo que podría provocar un llenado insuficiente de las piezas delgadas.

Influencia en los resultados del moldeo

Recuerdo ajustar el tamaño de la compuerta para una pieza rectangular. De repente, la masa fundida se distribuyó uniformemente, reduciendo la preocupación por la deformación. ¡Fue un verdadero avance!

Impacto del acabado visual

No hay nada mejor que ver emerger una pieza de plástico lisa. El tamaño adecuado de la compuerta redujo las marcas. Fue mágico.

Interacción con las necesidades materiales

Ahora veo cómo los diferentes materiales exigen estrategias de compuertas únicas. Los materiales de alta fluidez, como el polipropileno, funcionan mejor con compuertas delgadas y anchas. Las compuertas gruesas son adecuadas para materiales de baja fluidez, como los plásticos reforzados con fibra de vidrio.

La contracción también importa. Cuando trabajaba con polioximetileno, ajustar el tamaño de la compuerta para combatir la contracción me parecía un rompecabezas.

Para obtener más detalles sobre los fundamentos del flujo de fusión 4 y los ajustes de material 5 , estos recursos me resultaron muy útiles. Combinar la práctica con la teoría es clave para dominar la optimización de compuertas.

Aumentar el ancho de la compuerta aumenta la tasa de flujo de la masa fundida.Verdadero

Las compuertas más anchas aumentan el área de la sección transversal, mejorando el flujo de la masa fundida.

Las puertas estrechas evitan las marcas de soldadura en películas delgadas.FALSO

Las puertas estrechas corren el riesgo de dejar marcas de soldadura debido a una distribución desigual de la masa fundida.

Conclusión

El espesor y el ancho de una compuerta de película en el moldeo por inyección influyen significativamente en el flujo de fusión, lo que afecta la velocidad de llenado, la calidad del producto y la compatibilidad del material para obtener resultados óptimos.

-

Descubra el impacto de los ajustes de la dimensión de la puerta en la calidad de la apariencia de los paneles de plástico. ↩

-

Encuentre estrategias para mejorar la eficiencia del moldeo por inyección al comprender las propiedades del material y los ajustes de la compuerta. ↩

-

Este enlace proporciona información sobre cómo las dimensiones de la compuerta influyen en la velocidad y la consistencia del flujo de fusión, algo esencial para optimizar la calidad de la pieza. ↩

-

Obtenga información sobre cómo las características del flujo de fusión influyen en el proceso de moldeo por inyección, centrándose en la optimización de las dimensiones de la compuerta de la película. ↩

-

Comprenda cómo los diferentes materiales requieren dimensiones de puerta de película específicas para mejorar los resultados del moldeo. ↩