Stellen Sie sich vor, Sie stecken mitten im Prozess der Herstellung des idealen Kunststoffteils, bei dem jeder noch so kleine Aspekt von Bedeutung ist.

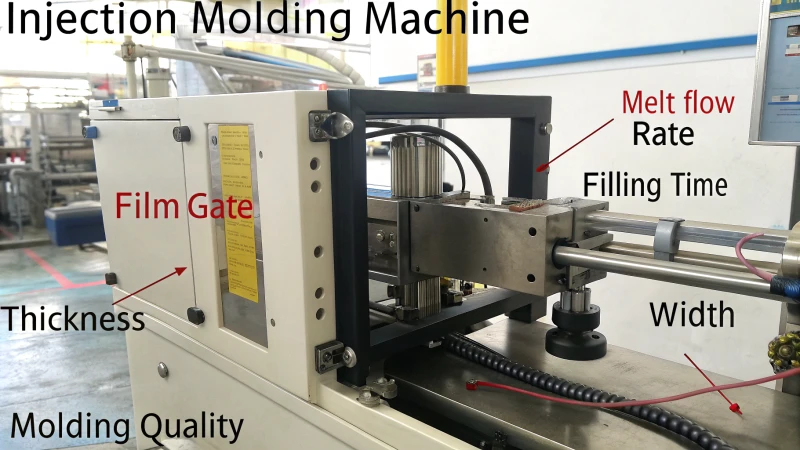

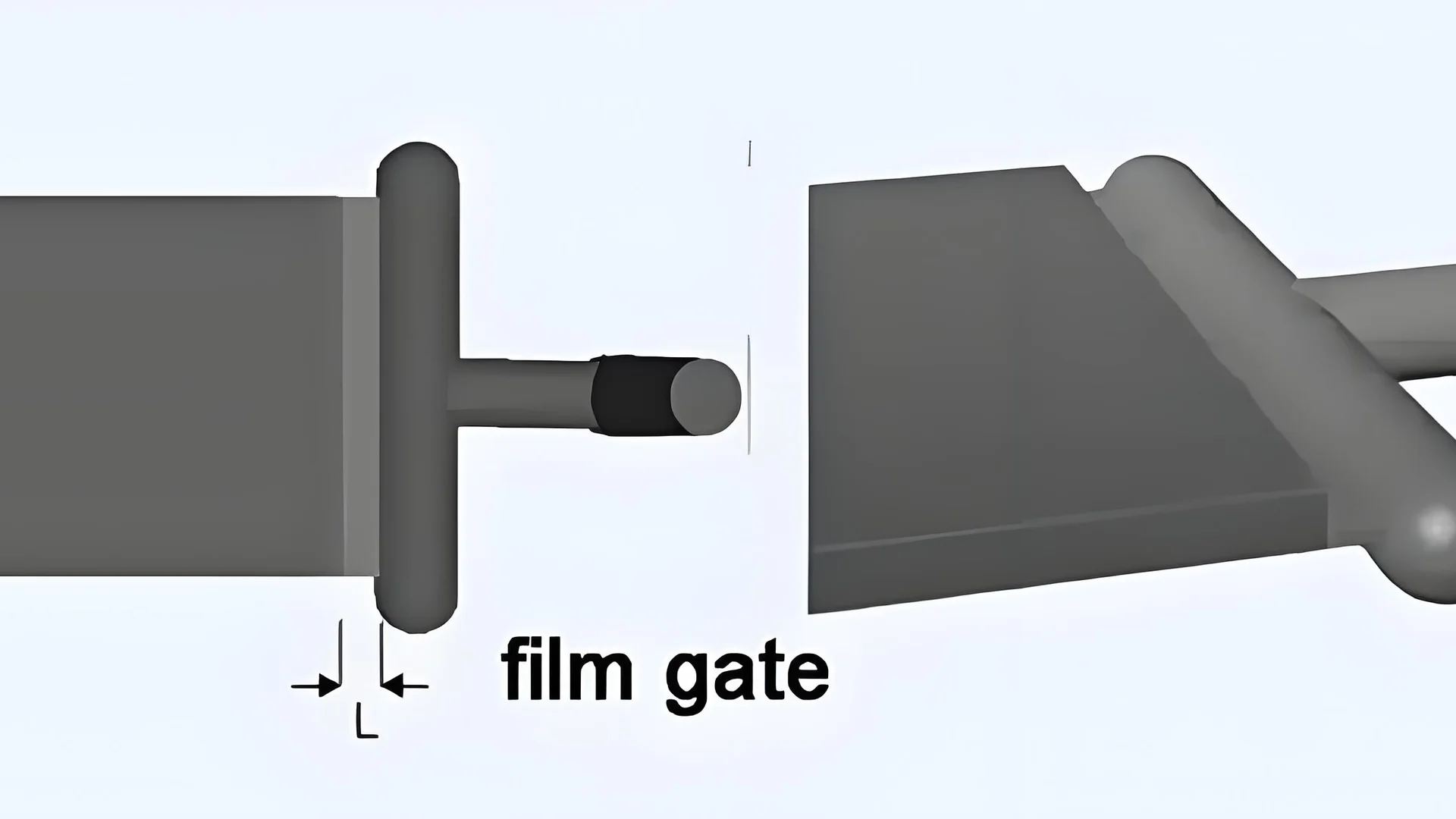

Beim Spritzgießen prägen die Dicke und Breite eines Filmangusses den Fluss des geschmolzenen Materials. Sie beeinflussen, wie schnell es sich bewegt und wie lange es dauert, eine Form zu füllen. Ein Anschnitt mit der richtigen Größe verbessert die Formqualität. Es sollte zu den Eigenschaften des Materials passen. Dies hilft, die Produktion schneller voranzutreiben.

Wenn ich an meine frühen Tage als Formdesigner zurückdenke, erinnere ich mich an ein Projekt, bei dem sich die Änderung der Filmanschnittsgröße wie die Lösung eines schwierigen Rätsels anfühlte. Es war wirklich faszinierend zu beobachten, wie winzige Veränderungen in der Dicke oder Breite zu großen Veränderungen in der Produktqualität führten. Durch die Vergrößerung der Angussbreite bei gleichbleibender Dicke konnte die Schmelze beispielsweise den Hohlraum schneller füllen und so mögliche Fehler reduzieren.

In einem anderen Fall hatte ich es mit einem Material zu tun, das für seinen schlechten Verlauf bekannt war. Durch die Anpassung der Angussdicke floss die Schmelze reibungslos und ohne Kühlprobleme. Dies hat mir gezeigt, dass das Erfassen und Modifizieren dieser Dimensionen der Schlüssel zum Designerfolg ist. Es geht über technische Details hinaus. Es geht um das Gleichgewicht zwischen Designteilen und dem Verhalten des Materials.

Die Breite des Filmanschnitts beeinflusst die Schmelzflussrate beim Formen.WAHR

Die Breite des Filmangusses beeinflusst, wie schnell die Schmelze fließt.

Dickere Folienanschnitte verkürzen die Füllzeit beim Spritzgießen.FALSCH

Dickere Tore erhöhen normalerweise den Widerstand und führen zu längeren Füllzeiten.

- 1. Wie wirken sich Dicke und Breite auf die Schmelzflusseigenschaften aus?

- 2. Wie beeinflussen Angussabmessungen die Formqualität?

- 3. Warum ist Materialkompatibilität beim Gate-Design wichtig?

- 4. Wie können Sie die Abmessungen des Filmangusses optimieren, um bessere Ergebnisse zu erzielen?

- 5. Abschluss

Wie wirken sich Dicke und Breite auf die Schmelzflusseigenschaften aus?

Sind Sie neugierig, wie sich die Dicke und Breite einer Form auf den Materialfluss während der Produktion auswirkt?

Dicke und Breite sind für die Fließeigenschaften der Schmelze von entscheidender Bedeutung. Diese Faktoren beeinflussen, wie effizient sich Formen füllen und wie gut die Endprodukte aussehen. Das Ändern dieser Größen trägt zur Verbesserung der Spritzgussergebnisse bei. Es werden eine verbesserte Produktqualität und ein verbessertes Erscheinungsbild erreicht.

Synergistischer Einfluss auf den Schmelzfluss

Ich habe viele Nächte damit verbracht, in der Werkstatt mit Formen zu arbeiten. Die Dicke und Breite eines Filmangusses haben großen Einfluss auf den Schmelzfluss. Diese Abmessungen bestimmen den Bereich, in dem sich die Schmelze bewegt, und beeinflussen die Fließgeschwindigkeit und -geschwindigkeit. In einem Projekt haben wir die Breite eines Filmanschnitts von 50 mm auf 100 mm erhöht, wobei die Dicke gleich geblieben ist. Die Ergebnisse waren erstaunlich; Die Fließgeschwindigkeit der Schmelze erhöhte sich und die Kavität füllte sich schneller als zuvor. Es hat wirklich einen großen Unterschied gemacht.

| Parameter | Auswirkung auf den Fluss |

|---|---|

| Erhöhen Sie die Breite | Höhere Durchflussrate |

| Behalten Sie die Dicke bei | Schnelleres Füllen von Hohlräumen |

Es ist wichtig, ein Gleichgewicht zu finden, um Probleme wie Schmelzspritzen oder langsame Füllraten zu vermeiden. Das ist wirklich wichtig.

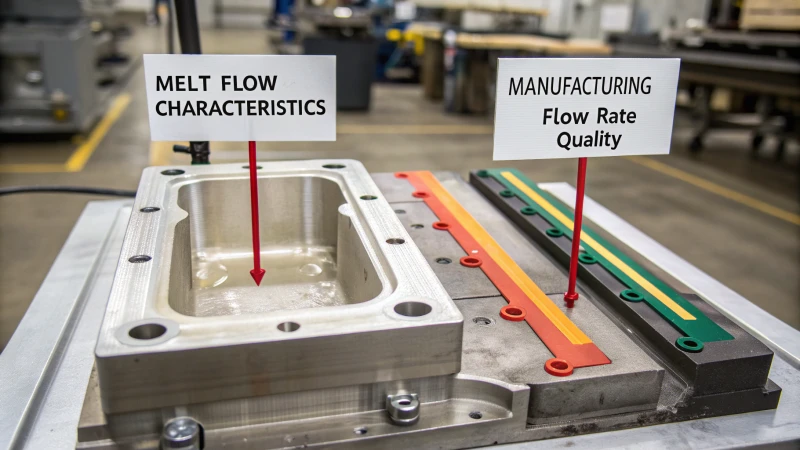

Verbundener Einfluss auf die Formqualität

Es ist faszinierend, wie die richtige Mischung aus Dicke und Breite zu gleichmäßiger Wandstärke und stabilen Abmessungen führt. Einmal haben wir an einem rechteckigen Teil gearbeitet und diese Abmessungen angepasst. Das Material verteilt sich gleichmäßig, wodurch Verformungen reduziert und die Qualität verbessert werden. Die Veränderung war bemerkenswert.

Durch die richtige Einstellung werden außerdem Anschnitt- und Schweißnahtmarkierungen minimiert, was die Qualität des Erscheinungsbilds bei von Kunststoffplatten 1 . Es fühlt sich magisch an, wenn alles perfekt ist.

Interaktion mit Materialeigenschaften

Jedes Material verhält sich anders und es ist wichtig, sie zu kennen. Polypropylen (PP) bevorzugt aufgrund seiner flüssigen Beschaffenheit eine dünne Anschnittdicke mit großer Breite. Im Gegensatz dazu erfordern glasfaserverstärkte Kunststoffe dickere Anschnitte.

| Material | Empfohlene Torabmessungen |

|---|---|

| Polypropylen (PP) | Dünn und breit |

| Glasfaserverstärkt | Dick und mäßig breit |

Materialien wie POM mit hoher Schrumpfung erfordern breitere Anschnitte, um den Volumenverlust beim Abkühlen auszugleichen. Es ist wichtig, dass Sie Ihren Stoff vollständig verstehen – eine Fähigkeit, die Sie mit Neugier und Übung entwickeln.

Entdecken Sie diese Strategien zur Verfeinerung Ihrer Spritzgussprozesse 2 und erleben Sie die Veränderungen selbst.

Mit zunehmender Breite erhöht sich die Schmelzflussrate.WAHR

Breitere Tore ermöglichen den Durchfluss von mehr Material und erhöhen so die Geschwindigkeit.

Dickere Anschnitte verringern die Füllgeschwindigkeit der Kavität.FALSCH

Dickere Anschnitte ermöglichen tatsächlich ein schnelleres Füllen der Kavität, indem sie mehr Durchfluss ermöglichen.

Wie beeinflussen Angussabmessungen die Formqualität?

Haben Sie jemals darüber nachgedacht, welche große Rolle die Anschnittgröße für den Erfolg oder Misserfolg eines Spritzgussprojekts spielt?

Angussgrößen beeinflussen die Formqualität. Sie beeinflussen den Fluss der Schmelze, die Gleichmäßigkeit der Wandstärke und ob die Materialien gut zusammenpassen. Die richtigen Anschnittgrößen ermöglichen eine reibungslose Befüllung. Mängel nehmen ab. Produkt sieht besser aus.

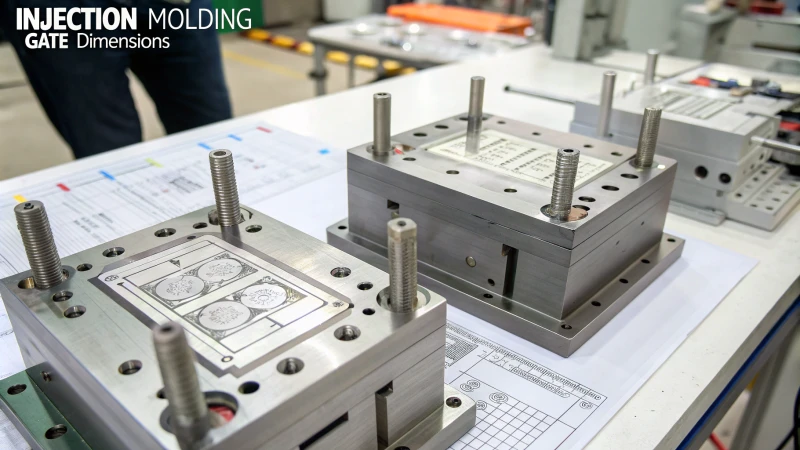

Die wichtige Rolle der Torgrößen

Angussgrößen wirken wie die magische Zutat beim Spritzgießen. Ich erinnere mich an das erste Mal, als ich ihren Wert erkannte – als ich an einem Projekt arbeitete, bei dem kleine Fehler eine ganze Reihe fehlerhafter Teile verursachten. Das war eine wichtige Lernerfahrung. Anschnittdicke und -breite bestimmen zusammen den Bereich, in dem die Schmelze fließt. Stellen Sie sich vor, Sie versuchen, einen dicken Milchshake durch einen dünnen Strohhalm statt durch einen breiten zu trinken – der Trinkfluss ändert sich stark! Ein dickerer Anschnitt sorgt für einen gleichmäßigen Durchfluss, was bei großen Teilen entscheidend ist. Durch einen breiteren Anschnitt füllen sich Hohlräume schneller, was wichtig ist, wenn die Zeit knapp ist.

Dicke und Breite

Das Ausbalancieren der Gate-Größen ist wie das Finden des Rhythmus in einem Lied. Wenn es zu breit oder zu dick ist, kann es zu Problemen wie Schmelzspritzen oder unvollständigen Füllungen kommen – ich habe das schon erlebt und geschwitzt, um das Problem herauszufinden. Es ist wichtig, den perfekten Ort zu finden.

| Tortyp | Auswirkung auf den Fluss |

|---|---|

| Dick | Langsamer, gleichmäßiger Fluss |

| Breit | Schnellere Hohlraumfüllung |

Verbundene Auswirkungen auf die Formqualität

Angussgrößen beeinflussen nicht nur die Fließeigenschaften der Schmelze 3 ; Sie tragen auch dazu bei, die Wandstärke gleichmäßig und die Abmessungen stabil zu halten. Dies richtig zu machen, ist wie das Einfädeln in eine Nadel – es braucht Pflege. Die richtige Mischung verringert das Verziehen und stellt sicher, dass das fertige Teil gut aussieht und funktioniert. Ich hatte einmal ein Projekt mit sehr präzisen Kunststoffteilen. Es war eine Herausforderung, die richtigen Torgrößen zu finden, aber der Erfolg fühlte sich großartig an.

Interaktion mit Materialeigenschaften

Unterschiedliche Materialien haben unterschiedliche Bedürfnisse – etwa wie manche Menschen Tee mögen, während andere Kaffee mögen. Materialien mit hoher Fließfähigkeit erfordern dünnere Anschnitte für die Geschwindigkeit, während Materialien mit geringer Fließfähigkeit dickere Anschnitte benötigen, um den Druck aufrechtzuerhalten.

Hier ist eine Kurzanleitung:

| Materialtyp | Empfohlenes Tor |

|---|---|

| Hohe Fließfähigkeit (z. B. PP) | Dünneres, breiteres Tor |

| Geringe Fließfähigkeit (z. B. GF) | Dickeres Tor für Druckstabilität |

Das Verständnis dieser Details trägt dazu bei, Formprozesse zu verbessern und die beste Mischung aus Qualität und Geschwindigkeit zu erreichen. Das ist etwas, was sich wahrscheinlich jeder Designer wünscht. Jede Änderung und Anpassung ist ein Schritt näher an der Erlangung einer Fertigkeit im Formenbau.

Dickere Anschnitte sorgen für eine schnellere Hohlraumfüllung.FALSCH

Dickere Anschnitte ermöglichen einen langsameren, gleichmäßigeren Fluss und kein schnelleres Füllen.

Breite Anschnitte tragen dazu bei, Bindenähte beim Formen zu reduzieren.WAHR

Breite Anschnitte ermöglichen ein schnelleres Befüllen und reduzieren die Bildung von Bindenähten.

Warum ist Materialkompatibilität beim Gate-Design wichtig?

Haben Sie schon einmal vor einem Tor gestanden und sich gefragt, warum es so stabil und glatt wirkt? Das Geheimnis liegt in der Wahl der richtigen Materialien, die perfekt zusammenpassen.

Die Materialkompatibilität bei der Torkonstruktion ist für die Widerstandsfähigkeit gegen raues Wetter und physische Beschädigungen sehr wichtig. Das ist sehr entscheidend. Es garantiert einen reibungslosen Betrieb, Sicherheit und spart langfristig Geld.

Edelstahl widersteht Rost in feuchten Umgebungen.WAHR

Edelstahl, insbesondere mit Beschichtungen, ist korrosionsbeständig.

Aluminiumtore sind ideal für stark beanspruchte Bereiche.FALSCH

Aluminium ist leicht und muss für starke Stöße möglicherweise verstärkt werden.

Wie können Sie die Abmessungen des Filmangusses optimieren, um bessere Ergebnisse zu erzielen?

Sind Sie neugierig, wie kleine Größenänderungen Ihre Fähigkeiten im Kunststoffspritzen verbessern können?

Die Optimierung der Filmanschnittgrößen erfordert die Anpassung von Breite und Dicke. Dies prägt die Art und Weise, wie die Schmelze fließt. Es entstehen ausgeglichene Wände. Anpassungen verbessern die Formqualität. Sie verfeinern auch das Aussehen des Endprodukts. Mängel nehmen ab.

Grundlegendes zum Schmelzfluss

Als ich anfing, mich mit dem Spritzgießen vertraut zu machen, bemerkte ich, dass eine Veränderung der Angussgröße die Ergebnisse verändern konnte. Stellen Sie sich Folgendes vor: Durch die Verbreiterung des Angusses von 50 mm auf 100 mm bei gleichzeitiger Beibehaltung der Dicke von 1 mm wurde die Schmelzflussrate deutlich erhöht. Hohlräume füllten sich viel schneller. Es fühlte sich an, als würde man einen versteckten Trick in einem Videospiel entdecken.

| Dimension | Breitenzunahme | Einfluss auf die Durchflussrate |

|---|---|---|

| Szenario 1 | 50mm bis 100mm | Erhöht |

Ausgewogenheit ist entscheidend. Zu große Breite und zu geringe Dicke führen zu einem schnellen Fließen. Dadurch können Fehler wie Fließspuren entstehen. Wenn die Dicke zunimmt, aber die Breite abnimmt, verlangsamt sich der Fluss und führt möglicherweise zu einer Unterfüllung dünner Teile.

Beeinflussung der Formergebnisse

Ich erinnere mich, dass ich die Torgröße für ein rechteckiges Stück angepasst habe. Plötzlich breitet sich die Schmelze gleichmäßig aus, wodurch die Sorge vor Verformungen abnimmt. Es war ein echter Durchbruch!

Visuelle Wirkung auf das Finish

Es gibt nichts Schöneres, als zu sehen, wie ein glattes Kunststoffteil entsteht. Korrekte Angussgröße, reduzierte Markierungen. Es war magisch.

Interaktion mit materiellen Bedürfnissen

Ich sehe jetzt, wie unterschiedliche Materialien unterschiedliche Angussstrategien erfordern. Materialien mit hoher Fließfähigkeit wie Polypropylen erzielen bei dünnen, breiten Anschnitten eine bessere Leistung. Dicke Anschnitte eignen sich für Materialien mit geringer Fließfähigkeit, beispielsweise glasfaserverstärkte Kunststoffe.

Auch die Schrumpfung spielt eine Rolle. Als ich mit Polyoxymethylen gearbeitet habe, kam es mir wie eine Rätsellösung vor, die Angussgröße anzupassen, um der Schrumpfung vorzubeugen.

Für weitere Einzelheiten zu den Grundlagen des Schmelzflusses 4 und Materialanpassungen 5 haben mir diese Ressourcen wirklich geholfen. Die Kombination von praktischer Praxis und Theorie ist der Schlüssel zur Beherrschung der Gate-Optimierung.

Eine zunehmende Anschnittbreite erhöht die Schmelzflussrate.WAHR

Breitere Anschnitte vergrößern die Querschnittsfläche und verbessern so den Schmelzfluss.

Schmale Anschnitte verhindern Schweißnähte bei dünnen Folien.FALSCH

Bei schmalen Anschnitten besteht die Gefahr von Schweißnähten aufgrund einer ungleichmäßigen Schmelzeverteilung.

Abschluss

Die Dicke und Breite eines Filmangusses beim Spritzgießen hat erheblichen Einfluss auf den Schmelzfluss und wirkt sich auf die Füllgeschwindigkeit, die Produktqualität und die Materialkompatibilität aus, um optimale Ergebnisse zu erzielen.

-

Entdecken Sie die Auswirkungen von Anpassungen der Torabmessungen auf das Erscheinungsbild von Kunststoffplatten. ↩

-

Finden Sie Strategien zur Verbesserung der Effizienz beim Spritzgießen, indem Sie Materialeigenschaften und Anschnitteinstellungen verstehen. ↩

-

Dieser Link bietet Einblicke in den Einfluss der Angussabmessungen auf die Geschwindigkeit und Konsistenz des Schmelzflusses, was für die Optimierung der Teilequalität unerlässlich ist. ↩

-

Erfahren Sie, wie sich die Schmelzflusseigenschaften auf den Spritzgussprozess auswirken, und konzentrieren Sie sich dabei auf die Optimierung der Folienangussabmessungen. ↩

-

Verstehen Sie, wie unterschiedliche Materialien bestimmte Folienanschnittsabmessungen erfordern, um die Formergebnisse zu verbessern. ↩