Vous êtes-vous déjà retrouvé à regarder un design complexe, en vous posant des questions sur l'épaisseur de mur parfaite pour le moulage par injection?

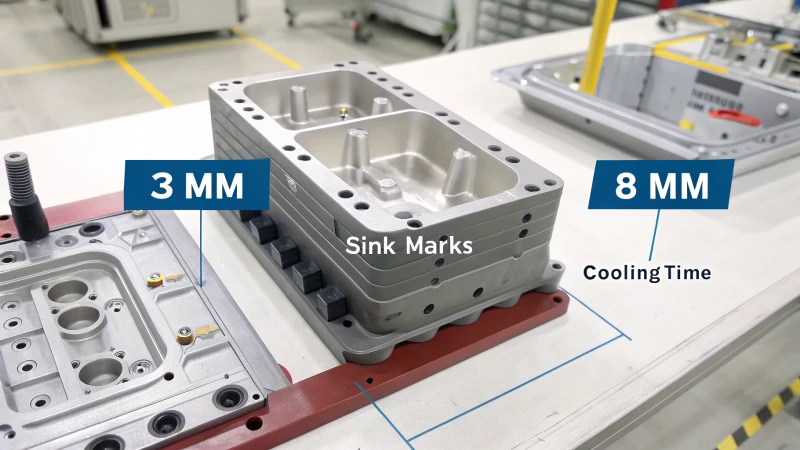

L'épaisseur de paroi maximale pour le moulage par injection oscille généralement autour de 3 à 4 mm pour la plupart des thermoplastiques. Cependant, selon le matériau et la conception, il peut s'étendre jusqu'à 6 à 8 mm. Aller au-delà de ces limites peut introduire des défauts comme les marques d'évier et prolonger les temps de refroidissement.

Je me souviens de la première fois que j'ai fait face à ce défi lors d'un projet où j'ai dû équilibrer le flair de conception avec des limitations pratiques. La directive générale de 3 à 4 mm a été une bouée de sauvetage, m'aidant à éviter ces marques d'évier embêtantes. Pourtant, j'ai découvert que certains matériaux, comme les plastiques à haute résistance, m'ont permis un peu plus de marge de manœuvre. En approfondissant, j'ai réalisé à quel point il est crucial de considérer les caractéristiques d'écoulement du matériau et les propriétés thermiques. Il ne s'agit pas seulement de s'en tenir aux chiffres; Il s'agit de comprendre comment chaque élément de la conception a un impact sur le produit final. Donc, que vous ayez affaire à une partie uniforme ou quelque chose avec des caractéristiques complexes, la connaissance de ces nuances peut vraiment faire une différence.

L'épaisseur de paroi maximale pour le moulage par injection est de 3 à 4 mm.Vrai

La plupart des thermoplastiques peuvent gérer une épaisseur de paroi maximale de 3 à 4 mm.

Le dépassement de 8 mm dans l'épaisseur de la paroi provoque des marques d'évier.Vrai

L'épaisseur de la paroi au-delà de 8 mm entraîne souvent des défauts comme les marques d'évier.

- 1. Comment les propriétés des matériaux influencent-elles l'épaisseur de la paroi?

- 2. Comment la conception des pièces influence-t-elle l'épaisseur de la paroi?

- 3. Quand est-il acceptable de s'écarter des directives d'épaisseur standard?

- 4. Comment pouvez-vous atténuer les défauts liés à l'épaisseur de la paroi?

- 5. Conclusion

Comment les propriétés des matériaux influencent-elles l'épaisseur de la paroi?

Vous êtes-vous déjà demandé comment le matériel que vous choisissez peut faire ou casser votre projet de conception? En tant que concepteur de produits, la compréhension est la clé pour fabriquer des produits fonctionnels réussis.

Les propriétés des matériaux comme les caractéristiques d'écoulement, les propriétés thermiques et la résistance déterminent à quelle épaisseur les parois de votre produit peuvent être. Les matériaux à débit à haut débit accueillent des murs plus épais, tandis que les matériaux à haute capacité thermique ont souvent besoin de murs plus fins pour éviter les défauts.

Caractéristiques du débit

Je me souviens de la première fois que j'ai travaillé avec des polyoléfines, comme travailler avec du beurre! Leur flux 1 signifiait que je pouvais concevoir avec des murs plus épais sans se soucier du matériau qui ne remplit pas le moule. Cela changeait la donne pour la création de composants robustes qui avaient besoin de cette épaisseur supplémentaire.

| Type de matériau | Fluidité | Épaisseur de paroi maximale (mm) |

|---|---|---|

| Polyoléfines | Haut | Jusqu'à 4-6 |

| Plastiques techniques | Faible | 2-3 |

Propriétés thermiques

J'ai également eu ma juste part de défis avec des matériaux qui ont une capacité thermique élevée. Ces matériaux peuvent sembler très bien au début parce qu'ils sont robustes, mais ils se refroidissent lentement. J'ai appris que les murs plus minces sont cruciaux ici pour prévenir des problèmes tels que la déformation, en particulier dans le moulage par injection, où l'uniformité est la clé.

Les matériaux avec une capacité thermique élevée ou un taux de refroidissement lent peuvent nécessiter des murs plus fins 2 pour prévenir les défauts tels que la déformation.

Résistance au matériau

Il y a quelque chose de rassurant à travailler avec des matériaux à haute résistance. Vous pouvez faire pression pour les sections plus épaisses 3 sans compromettre l'intégrité, ce qui est essentiel lorsqu'une conception nécessite un support supplémentaire. C'est comme avoir un filet de sécurité pour des projets complexes.

Considérations sur la conception des pièces

La conception de pièces avec des caractéristiques internes comme les côtes ou les cavités nécessite toujours un acte d'équilibrage. J'ai constaté que ces fonctionnalités peuvent vraiment gâcher le débit de plastique fondu, donc parfois des murs plus minces sont nécessaires pour s'assurer que tout remplit et se solidifie correctement. C'est un peu comme naviguer dans un labyrinthe - vestimentaire mais gratifiant lorsqu'il est bien fait.

La présence de ces caractéristiques peut perturber l'écoulement du plastique fondu, nécessitant des parois plus minces dans ces sections pour assurer un bon remplissage et une solidification 4 .

D'après mon expérience, comprendre comment ces facteurs interagissent est crucial. Il ne s'agit pas seulement de faire quelque chose qui a l'air bien; Il s'agit de s'assurer que cela fonctionne bien et peut être fabriqué efficacement. La magie se produit lorsque vous trouvez cet équilibre parfait entre la complexité de conception et la capacité des matériaux.

Les polyoléfines permettent des parois plus épaisses en raison d'une flux élevée.Vrai

Les polyoléfines ont une flux élevée, ce qui leur permet de remplir efficacement les sections plus épaisses.

Les plastiques d'ingénierie peuvent avoir une épaisseur de paroi jusqu'à 4-6 mm.FAUX

Les plastiques d'ingénierie ont une faible débit, limitant l'épaisseur de la paroi à 2-3 mm.

Comment la conception des pièces influence-t-elle l'épaisseur de la paroi?

Naviguer dans le monde de la conception de produits en plastique peut ressembler à une résolution d'un puzzle complexe, en particulier lorsque l'épaisseur du mur entre en jeu. Explorons à quel point la conception des parties réfléchie peut faire toute la différence.

La conception de pièces joue un rôle central dans l'épaisseur de la paroi en façonnant les trajets d'écoulement, la distribution des matériaux et le processus de refroidissement. Une conception bien conçue assure une épaisseur de paroi uniforme, minimisant les défauts comme la déformation et les marques d'évier.

Je me souviens de la première fois que j'ai été chargé d'optimiser une conception pour un composant en plastique. C'était comme essayer d'équilibrer une bascule - chaque décision concernant l'épaisseur de la paroi semblait renverser autre chose par l'alignement. Mais au fil du temps, j'ai réalisé qu'il ne s'agissait pas seulement de garder les choses même; Il s'agissait de comprendre comment chaque choix de conception pouvait influencer le produit final.

Flux de matériaux et influence de conception

Un aperçu critique que j'ai acquis était de savoir comment la conception d'une partie dicte l'écoulement du plastique fondu, ce qui à son tour affecte l'épaisseur de la paroi. Par exemple, l'intégration des côtes ou des renforts structurels 5 peut permettre des sections plus épaisses sans perdre l'intégrité. D'un autre côté, les pièces conçues avec des murs uniformes peuvent lutter en raison de problèmes d'écoulement des matériaux, nécessitant des ajustements.

Impact des caractéristiques internes

J'ai appris à la dure que les fonctionnalités internes telles que les boss ou les inserts peuvent jeter une clé en cours. Ces éléments perturbent l'écoulement et exigent des ajustements précis de l'épaisseur de la paroi pour garantir que tout se remplit correctement et se solidifie correctement, en évitant les vides ou les points faibles.

Géométrie et considérations de refroidissement

La géométrie joue également un rôle crucial. Des formes complexes peuvent nécessiter des murs plus fins pour gérer le refroidissement différentiel et empêcher la déformation - quelque chose que j'ai vécu de première main lorsqu'un design apparemment simple a fini par ressembler à une post-production de croustilles de pommes de terre déformé! Parfois, l'utilisation de matériaux à haute capacité thermique nécessite des murs encore plus fins pour assurer un refroidissement efficace.

| Type de fonctionnalité | Influence sur l'épaisseur de la paroi |

|---|---|

| Côtes | Permet des murs plus épais |

| Murs uniformes | Peut nécessiter des sections plus minces |

| Caractéristiques internes | Besoin de zones plus minces pour un flux approprié |

Lignes directrices générales pour l'épaisseur de la paroi

La plupart des thermoplastiques suggèrent une épaisseur de paroi maximale de 3 à 4 mm. J'ai vu certains modèles s'étirer jusqu'à 6 à 8 mm, en particulier avec de grandes pièces ou celles fabriquées à partir de matériaux à haute résistance. Cependant, cela n'est pas typique et nécessite un examen attentif des caractéristiques d'écoulement 6 et des propriétés thermiques du matériau choisi.

- Matériaux de flux élevée: ceux-ci peuvent remplir plus facilement des sections plus épaisses.

- Matériaux de refroidissement lents: peut nécessiter des murs plus fins pour éviter les défauts de refroidissement.

Conception d'une épaisseur de paroi optimale

La création de fonctionnalités qui distribuent efficacement le matériel est cruciale pour prévenir les problèmes communs comme les marques d'évier. Assurer une solidification uniforme dans toute la partie peut être tout à fait un défi mais est la clé de la qualité.

Pour obtenir les meilleurs résultats, je considère toujours la conception des pièces aux côtés des contraintes de choix de matériaux et de production. C'est cette approche holistique qui conduit à des produits durables et sans défaut adaptés à la fabrication à grande échelle. Chaque nouveau projet ressemble à une nouvelle occasion d'affiner ces compétences et de repousser les limites de ce que le design bien conçu peut réaliser.

Les côtes dans la conception de la partie permettent des murs plus épais.Vrai

Les côtes prennent en charge l'intégrité structurelle, permettant des sections plus épaisses sans défauts.

Les conceptions de mur uniformes nécessitent des sections plus épaisses.FAUX

Les murs uniformes sont souvent confrontés à des problèmes d'écoulement, nécessitant des sections plus minces pour l'équilibre.

Quand est-il acceptable de s'écarter des directives d'épaisseur standard?

Je me souviens de la première fois que j'ai dû plier les règles de mon travail de conception - c'est à la fois intimidant et passionnant. Explorons quand il est normal de s'écarter des directives d'épaisseur standard et quels facteurs pourraient justifier ces exceptions.

Oui, il y a des moments où les directives d'épaisseur standard sont nécessaires. Des facteurs tels que les propriétés uniques des matériaux, les exigences de conception spécifiques et l'utilisation prévue d'une pièce peuvent justifier ces exceptions.

Comprendre les directives d'épaisseur standard

Naviguer dans le monde de la conception de produits, c'est comme rassembler un puzzle géant. Chaque pièce - chaque décision - joue un rôle crucial pour garantir que le produit final est non seulement génial, mais fonctionne également efficacement. L'un des premiers puzzles que j'ai rencontrés a été de comprendre les directives d'épaisseur standard. Ces règles sont essentielles pour maintenir l'intégrité et la fabrication 7 des produits. Cependant, tout comme dans la vraie vie, il y a des moments où s'en tenir aux règles n'est pas seulement peu pratique - c'est impossible. Reconnaître quand il est normal de faire une exception peut vraiment améliorer les performances et l'efficacité des produits.

Facteurs influençant les variations d'épaisseur

Propriétés des matériaux

Je me souviens d'un projet où le choix du matériel a fait toute la différence. Nous travaillions avec un type de polyoléfine connu pour sa forte flux. Cette caractéristique nous a permis d'expérimenter des sections plus épaisses, ce que nous ne pouvions pas avoir pu faire avec des matériaux plus rigides. À l'inverse, les matériaux avec une décharge plus faible exigent souvent des sections plus minces pour éviter des problèmes tels que la déformation ou ces marques d'évier redoutées.

| Type de matériau | Épaisseur maximale recommandée | Remarques |

|---|---|---|

| Thermoplastique générale | 3 - 4 mm | Recommandations standard |

| Plastiques à haute résistance | Jusqu'à 8 mm | Possible avec le refroidissement lent |

Considérations sur la conception des pièces

La géométrie d'une partie peut être comme une danse cachée - chaque courbe, chaque ligne affectant la façon dont tout s'intègre. J'ai vu des conceptions où l'épaisseur uniforme était trop restrictive. L'ajout de caractéristiques structurelles comme les côtes a aidé à mieux distribuer le matériau, permettant des écarts d'épaisseur sans compromettre la qualité.

Cas et exceptions spéciaux

Dans certains de mes projets, en particulier ceux impliquant de grandes pièces ou des matériaux uniques, les murs plus épais n'étaient pas seulement possibles - ils étaient nécessaires. Ces cas nécessitaient souvent une danse stratégique d'ajustements de conception pour garantir que l'épaisseur accrue n'a pas entraîné de défauts.

De plus, les fonctionnalités internes comme les boss ou les inserts peuvent compliquer les choses. Ils perturbent l'écoulement du plastique fondu, nécessitant des parois plus minces dans certaines zones pour maintenir une bonne garniture et une solidification.

Explorez les propriétés des matériaux 8 pour comprendre leur impact sur la flexibilité et les performances de conception.

Cas d'utilisation permettant les écarts

Certaines applications industrielles exigent que nous colorions en dehors des lignes en raison des exigences fonctionnelles uniques. Dans ces scénarios, comprendre comment les matériaux et la conception interagissent devient crucial pour atteindre les résultats souhaités sans compromettre la qualité.

Alors que les directives standard fournissent une base robuste, savoir quand il est acceptable de s'écarter implique un équilibre minutieux. Vous devez peser les propriétés des matériaux, les subtilités de conception de pièces et l'utilisation des produits prévus pour garantir la fonctionnalité sans sacrifier la qualité ni la fabrication. C'est un défi que je savoure chaque fois que j'y suis confronté.

Les plastiques à haute résistance peuvent dépasser l'épaisseur de 8 mm.Vrai

Les plastiques à haute résistance permettent jusqu'à 8 mm d'épaisseur avec un refroidissement lent.

Toutes les thermoplastiques nécessitent une épaisseur de paroi uniforme.FAUX

Les conceptions avec des côtes ou des renforts peuvent s'écarter de l'épaisseur uniforme.

Avez-vous déjà regardé un produit fini et a pensé: "Pourquoi cela ne semble-t-il pas correctement?" Souvent, l'épaisseur du mur est le coupable sournois derrière ces défauts embêtants.

Pour lutter contre les défauts liés à l'épaisseur de la paroi dans le moulage par injection, concentrez-vous sur le trifecta: choisissez les bons matériaux, affinez votre conception et modifiez les conditions de traitement. Cette stratégie aide à repousser les marques de déformation et de couler, assurant une qualité de haut niveau.

Comprendre les implications matérielles

Ah, matériaux - les héros ou méchants méconnus dans nos contes de fabrication. J'ai appris que le type de plastique peut faire ou casser un projet. Par exemple, les matériaux à débit à haut débit comme les polyoléfines sont un rêve pour remplir des sections épaisses. D'un autre côté, les plastiques d'ingénierie à faible débit nécessitent un peu de finesse pour éviter ces défauts ennuyeux.

Une table de comparaison :

| Type de matériau | Caractéristiques du débit | Action recommandée |

|---|---|---|

| À haut débit (par exemple, pp) | Remplissage plus facile | Convient aux murs plus épais |

| À faible débit (par exemple, PA) | Difficile à remplir | Assurer les murs plus fins |

Considérations de conception

En ce qui concerne le design, j'ai constaté que l'épaisseur de paroi uniforme peut parfois être une épée à double tranchant. Bien que cela semble simple, cela peut conduire à des marques de puits si elle n'est pas bien gérée. L'intégration des côtes ou des renforts similaires peut aider à distribuer uniformément le matériau. Et ne me lancez pas sur des fonctionnalités internes comme les boss ou les inserts - ils peuvent vraiment perturber le flux si vous ne faites pas attention, exigeant des murs plus fins à proximité.

Traitement des ajustements

Peaufiner les conditions de traitement - comme composer la pression ou le réglage des temps de refroidissement - peuvent faire des merveilles. J'ai remarqué que des pressions d'injection plus élevées aident le matériau à naviguer dans des sections complexes et que les temps de refroidissement optimisés empêchent les problèmes comme la déformation des taux de refroidissement inégaux.

Un autre tableau pour le traitement des ajustements :

| Condition | Stratégie d'ajustement |

|---|---|

| Pression d'injection | Augmentation des pièces complexes |

| Temps de refroidissement | Optimiser le refroidissement uniforme |

Pour plus d'informations sur les ajustements de traitement, consultez les techniques de traitement 9 .

Le rôle de l'épaisseur de paroi maximale

Parlons des numéros. De manière générale, garder l'épaisseur de la paroi à moins de 3 à 4 mm est un pari sûr pour la plupart des thermoplastiques. Aller plus épais? Vous vous aventurez dans le pays de la déformation potentielle et des temps de refroidissement prolongés. Mais bon, si vous travaillez avec de grandes pièces ou des matériaux à haute résistance, vous pourrez peut-être étirer cela à 6-8 mm avec les bons choix de conception et de matériaux.

Études de cas et applications du monde réel

Curieux des réussites du monde réel? Plongez dans certaines études de cas 10 où ces stratégies ont fait une différence tangible. Il est toujours rassurant de voir la théorie mise en pratique et de voir comment la conception et la sélection des matériaux appropriés peuvent considérablement réduire les défauts.

Essentiellement, la maîtrise de l'épaisseur de la paroi implique de jongler avec la sélection des matériaux, les nuances de conception et le traitement précis. Nouer ces éléments, et vous augmenterez considérablement la qualité de votre produit tout en réduisant les déchets - un gagnant-gagnant pour tout fabricant.

Les matériaux à débit élevé conviennent aux murs plus épais.Vrai

Les matériaux à débit élevé remplissent efficacement les sections plus épaisses, réduisant les défauts.

Des matériaux à faible débit sont recommandés pour les murs plus épais.FAUX

Les matériaux à faible débit ont des sections épaisses, provoquant des problèmes de remplissage.

Conclusion

L'épaisseur de paroi maximale pour le moulage par injection varie généralement de 3 à 4 mm, mais peut s'étendre à 6 à 8 mm en fonction des propriétés des matériaux et des considérations de conception des pièces.

-

Découvrez les matériaux avec une forte débit pour comprendre comment ils permettent des conceptions de mur plus épaisses. ↩

-

Explorez comment les propriétés thermiques ont un impact sur les décisions d'épaisseur de paroi dans la conception du matériau. ↩

-

Découvrez comment les matériaux à haute résistance prennent en charge les parois plus épaisses sans perdre l'intégrité structurelle. ↩

-

Comprendre comment les caractéristiques de conception des pièces influencent l'épaisseur de paroi autorisée. ↩

-

Explorez comment les côtes et les renforts structurels peuvent permettre des conceptions de paroi plus épaisses sans sacrifier l'intégrité des pièces. ↩

-

Comprenez comment les différentes propriétés d'écoulement des plastiques affectent leur capacité à remplir efficacement les moules, influençant les choix d'épaisseur de paroi. ↩

-

La compréhension de la fabrication est essentielle pour optimiser la conception pour une production efficace. ↩

-

L'exploration de ce lien vous aidera à comprendre comment les différents matériaux influencent les processus de moulage. ↩

-

Découvrez comment l'ajustement des conditions de traitement peut améliorer la qualité des produits. ↩

-

Explorez des exemples du monde réel de stratégies d'atténuation des défauts réussies. ↩