هل سبق لك أن وجدت نفسك تحدق في تصميم معقد، متسائلاً عن سمك الجدار المثالي للقولبة بالحقن؟

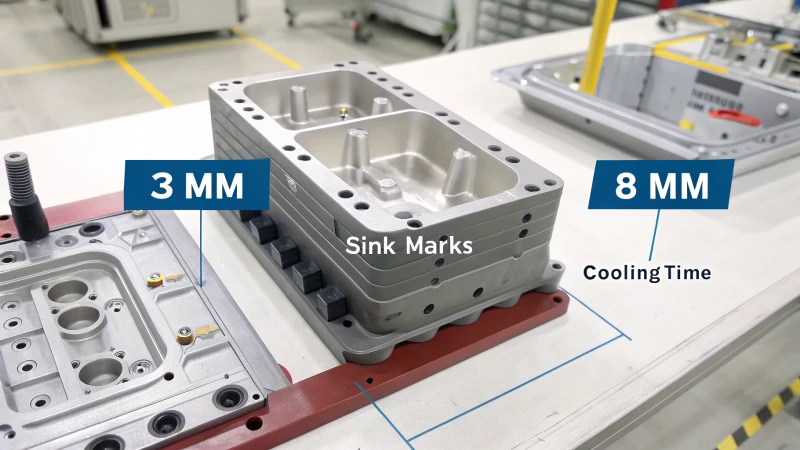

يتراوح الحد الأقصى لسمك جدار القوالب بالحقن عادةً بين 3 و4 ملم لمعظم المواد البلاستيكية الحرارية. ومع ذلك، قد يصل إلى 6 أو 8 ملم، وذلك حسب نوع المادة والتصميم. تجاوز هذه الحدود قد يُسبب عيوبًا مثل علامات الانكماش ويُطيل وقت التبريد.

أتذكر أول مرة واجهت فيها هذا التحدي خلال مشروع كان عليّ فيه الموازنة بين الإبداع التصميمي والقيود العملية. كان التوجيه العام الذي يتراوح بين 3 و4 ملم بمثابة طوق نجاة، إذ ساعدني على تجنب علامات الانكماش المزعجة. مع ذلك، اكتشفت أن بعض المواد، مثل البلاستيك عالي المتانة، تمنحني هامشًا أكبر للمرونة. وبالتعمق أكثر، أدركت مدى أهمية مراعاة خصائص تدفق المادة وخواصها الحرارية. فالأمر لا يقتصر على الالتزام بالأرقام فحسب، بل يتعلق بفهم كيفية تأثير كل عنصر من عناصر التصميم على المنتج النهائي. لذا، سواء كنت تتعامل مع قطعة موحدة أو قطعة ذات تفاصيل دقيقة، فإن معرفة هذه الفروق الدقيقة يمكن أن تُحدث فرقًا كبيرًا.

يبلغ الحد الأقصى لسمك الجدار في عملية التشكيل بالحقن من 3 إلى 4 مم.حقيقي

معظم المواد البلاستيكية الحرارية يمكنها تحمل سماكة جدار قصوى تتراوح من 3 إلى 4 مم.

يؤدي تجاوز سمك الجدار 8 مم إلى ظهور علامات الانكماش.حقيقي

غالباً ما يؤدي سمك الجدار الذي يتجاوز 8 مم إلى عيوب مثل علامات الانكماش.

كيف تؤثر خصائص المواد على سمك الجدار؟

هل تساءلت يوماً كيف يمكن للمادة التي تختارها أن تُنجح أو تُفشل مشروع التصميم الخاص بك؟ بصفتك مصمم منتجات، فإن فهم هذا الأمر هو مفتاح ابتكار منتجات ناجحة وعملية.

تحدد خصائص المواد، مثل خصائص التدفق والخصائص الحرارية والمتانة، سُمك جدران المنتج. فالمواد ذات التدفق العالي تسمح بجدران أكثر سُمكًا، بينما تحتاج المواد ذات السعة الحرارية العالية غالبًا إلى جدران أرق لتجنب العيوب.

خصائص التدفق

أتذكر أول مرة عملت فيها بالبولي أوليفينات - كان الأمر أشبه بالعمل بالزبدة! سيولتها 1 سمحت لي بتصميم قوالب بجدران أكثر سمكًا دون القلق من عدم ملء المادة للقالب. لقد كان هذا بمثابة نقلة نوعية في صناعة مكونات متينة تتطلب هذا السمك الإضافي.

| نوع المادة | الانسيابية | أقصى سُمك للجدار (مم) |

|---|---|---|

| البولي أوليفينات | عالي | حتى 4-6 |

| البلاستيك الهندسي | قليل | 2-3 |

الخصائص الحرارية

لقد واجهتُ أيضاً العديد من التحديات مع المواد ذات السعة الحرارية العالية. قد تبدو هذه المواد مثالية في البداية لمتانتها، لكنها تبرد ببطء. وقد تعلمتُ أن الجدران الرقيقة ضرورية هنا لتجنب مشاكل مثل التشوّه، خاصةً في قولبة الحقن، حيث يُعدّ التجانس أمراً بالغ الأهمية.

قد تتطلب المواد ذات السعة الحرارية العالية أو معدل التبريد البطيء جدرانًا أرق 2 لمنع العيوب مثل التشويه.

قوة المادة

يُضفي العمل بالمواد عالية المتانة شعوراً بالاطمئنان. إذ يُمكنك استخدام مقاطع أكثر سمكاً دون المساس بسلامة الهيكل، وهو أمرٌ بالغ الأهمية عندما يتطلب التصميم دعماً إضافياً. إنه بمثابة شبكة أمان للمشاريع المعقدة.

اعتبارات تصميم الأجزاء

يتطلب تصميم الأجزاء ذات الخصائص الداخلية كالأضلاع والتجاويف موازنة دقيقة. لقد وجدتُ أن هذه الخصائص قد تُعيق تدفق البلاستيك المنصهر، لذا قد يكون من الضروري أحيانًا استخدام جدران أرق لضمان امتلاء كل شيء وتصلبه بشكل صحيح. الأمر أشبه باجتياز متاهة - صعب ولكنه مُجزٍ عند إتقانه.

إن وجود هذه الميزات يمكن أن يعطل تدفق البلاستيك المنصهر، مما يتطلب جدرانًا أرق في تلك الأجزاء لضمان التعبئة والتصلب المناسبين 4 .

بحسب خبرتي، يُعدّ فهم كيفية تفاعل هذه العوامل أمرًا بالغ الأهمية. فالأمر لا يقتصر على صنع شيء ذي مظهر جيد فحسب، بل يتعلق أيضًا بضمان أدائه الجيد وإمكانية تصنيعه بكفاءة. ويكمن السرّ في تحقيق التوازن الأمثل بين تعقيد التصميم وقدرات المواد.

تسمح البولي أوليفينات بجدران أكثر سمكًا نظرًا لسيولة عالية.حقيقي

تتميز البولي أوليفينات بسيولة عالية، مما يُمكّنها من ملء الأجزاء السميكة بفعالية.

يمكن أن يصل سمك جدار المواد البلاستيكية الهندسية إلى 4-6 مم.خطأ شنيع

تتميز المواد البلاستيكية الهندسية بانخفاض سيولتها، مما يحد من سمك الجدار إلى 2-3 مم.

كيف يؤثر تصميم القطعة على سمك الجدار؟

قد يبدو تصميم المنتجات البلاستيكية أشبه بحل لغز معقد، خاصةً عندما يتعلق الأمر بسماكة الجدران. دعونا نستكشف كيف يمكن للتصميم المدروس أن يُحدث فرقًا كبيرًا.

يلعب تصميم القطعة دورًا محوريًا في تحديد سُمك الجدار من خلال تشكيل مسارات التدفق، وتوزيع المواد، وعملية التبريد. ويضمن التصميم المتقن سُمكًا موحدًا للجدار، مما يقلل من العيوب مثل التشوّه وعلامات الانكماش.

أتذكر أول مرة كُلفت فيها بتحسين تصميم أحد المكونات البلاستيكية. كان الأمر أشبه بمحاولة موازنة أرجوحة - فكل قرار يتعلق بسماكة الجدار كان يُخلّ بالتوازن. لكن مع مرور الوقت، أدركت أن الأمر لا يقتصر على الحفاظ على التوازن فحسب، بل يتعلق بفهم كيف يمكن لكل خيار تصميمي أن يؤثر على المنتج النهائي.

تأثير تدفق المواد والتصميم

إحدى أهم الأفكار التي اكتسبتها هي كيف يؤثر تصميم القطعة على تدفق البلاستيك المنصهر، مما يؤثر بدوره على سمك الجدار. على سبيل المثال، يمكن أن يسمح دمج الأضلاع أو الدعامات الهيكلية بتصنيع مقاطع أكثر سمكًا دون فقدان المتانة. في المقابل، قد تواجه القطع المصممة بجدران منتظمة صعوبات بسبب مشاكل تدفق المواد، مما يستدعي إجراء تعديلات.

تأثير الخصائص الداخلية

لقد تعلمت من التجربة أن العناصر الداخلية، مثل النتوءات أو الحشوات، قد تُعيق العملية. فهذه العناصر تُؤثر على التدفق وتتطلب تعديلات دقيقة في سُمك الجدار لضمان ملء كل شيء وتصلبه بشكل صحيح، وتجنب الفراغات أو نقاط الضعف.

اعتبارات الهندسة والتبريد

يلعب التصميم الهندسي دورًا حاسمًا أيضًا. قد تتطلب الأشكال المعقدة جدرانًا أرق للتحكم في التبريد التفاضلي ومنع التشوه - وهو أمرٌ اختبرته بنفسي عندما انتهى تصميمٌ بسيطٌ ظاهريًا إلى أن يبدو كرقاقة بطاطس مشوهة بعد الإنتاج! في بعض الأحيان، يتطلب استخدام مواد ذات سعة حرارية عالية جدرانًا أرق لضمان التبريد الفعال.

| نوع الميزة | التأثير على سمك الجدار |

|---|---|

| أضلاع | يسمح بتركيب جدران أكثر سمكًا |

| جدران موحدة | قد يتطلب الأمر استخدام شرائح أرق |

| الميزات الداخلية | الحاجة إلى مناطق أرق لضمان التدفق السليم |

إرشادات عامة لسمك الجدار

تشير معظم المواد البلاستيكية الحرارية إلى أن أقصى سماكة للجدار تتراوح بين 3 و4 مم. وقد رأيت بعض التصاميم التي تصل سماكتها إلى 6-8 مم، خاصةً مع الأجزاء الكبيرة أو تلك المصنوعة من مواد عالية المتانة. ومع ذلك، فإن هذا ليس شائعًا ويتطلب دراسة متأنية لخصائص التدفق والخواص الحرارية للمادة المختارة.

- المواد ذات السيولة العالية: يمكن لهذه المواد ملء الأجزاء السميكة بسهولة أكبر.

- المواد بطيئة التبريد: قد يتطلب ذلك جدرانًا أرق لتجنب عيوب التبريد.

التصميم لتحقيق السماكة المثلى للجدار

يُعدّ تصميم خصائص تُوزّع المواد بكفاءة أمرًا بالغ الأهمية لتجنب المشاكل الشائعة مثل علامات الانكماش. ويُمثّل ضمان التصلب المتجانس في جميع أنحاء القطعة تحديًا كبيرًا، ولكنه أساسي للجودة.

لتحقيق أفضل النتائج، أحرص دائمًا على مراعاة تصميم القطعة جنبًا إلى جنب مع اختيار المواد وقيود الإنتاج. هذا النهج الشامل هو ما يُفضي إلى منتجات متينة وخالية من العيوب، مناسبة للتصنيع على نطاق واسع. كل مشروع جديد يُمثل فرصة سانحة لصقل هذه المهارات وتوسيع آفاق ما يُمكن تحقيقه من خلال التصميم المدروس جيدًا.

تسمح الأضلاع الموجودة في التصميم الجزئي بجدران أكثر سمكًا.حقيقي

تدعم الأضلاع السلامة الهيكلية، مما يسمح بمقاطع أكثر سمكًا دون عيوب.

تتطلب تصميمات الجدران الموحدة أقسامًا أكثر سمكًا.خطأ شنيع

غالباً ما تواجه الجدران المتجانسة مشاكل في التدفق، مما يستدعي استخدام أقسام أرق لتحقيق التوازن.

متى يكون من المقبول الانحراف عن إرشادات السماكة القياسية؟

أتذكر أول مرة اضطررت فيها لتجاوز القواعد في عملي التصميمي، كان الأمر مثيرًا ومخيفًا في آنٍ واحد. دعونا نستكشف متى يكون من المقبول الخروج عن إرشادات السُمك القياسية، وما هي العوامل التي قد تبرر هذه الاستثناءات.

نعم، هناك أوقات يكون فيها الخروج عن إرشادات السُمك القياسية ضرورياً. عوامل مثل الخصائص الفريدة للمواد، ومتطلبات التصميم المحددة، والاستخدام المقصود للجزء يمكن أن تبرر هذه الاستثناءات.

فهم إرشادات السماكة القياسية

إنّ الخوض في عالم تصميم المنتجات أشبه بتجميع أحجية ضخمة. فكل قطعة، وكل قرار، يلعب دورًا حاسمًا في ضمان أن يكون المنتج النهائي ليس فقط رائعًا في مظهره، بل أيضًا فعالًا في أدائه. كان أحد التحديات الأولى التي واجهتني فهم معايير السُمك القياسية. هذه القواعد ضرورية للحفاظ على سلامة وقابليتها للتصنيع . مع ذلك، وكما هو الحال في الحياة الواقعية، هناك لحظات يكون فيها الالتزام بالقواعد ليس غير عملي فحسب، بل مستحيلًا. إنّ إدراك متى يكون من المقبول الاستثناء من هذه القواعد يُمكن أن يُحسّن أداء المنتج وكفاءته بشكلٍ ملحوظ.

العوامل المؤثرة على اختلافات السماكة

خصائص المواد

أتذكر مشروعًا كان لاختيار المادة فيه أثرٌ بالغ. كنا نعمل بنوع من البولي أوليفين معروف بانسيابيته العالية. سمحت لنا هذه الخاصية بتجربة مقاطع أكثر سمكًا، وهو أمرٌ لم يكن ليتحقق مع المواد الأكثر صلابة. في المقابل، غالبًا ما تتطلب المواد الأقل انسيابية مقاطع أرق لتجنب مشاكل مثل التواء المادة أو علامات الانكماش المزعجة.

| نوع المادة | الحد الأقصى الموصى به للسماكة | ملحوظات |

|---|---|---|

| اللدائن الحرارية العامة | 3 – 4 مم | التوصيات القياسية |

| البلاستيك عالي القوة | حتى 8 مم | ممكن مع التبريد البطيء |

اعتبارات تصميم الأجزاء

قد يكون تصميم القطعة أشبه برقصة خفية، فكل منحنى وكل خط يؤثر على كيفية ترابط جميع أجزائها. لقد رأيت تصاميم كان فيها توحيد السماكة مقيدًا للغاية. وقد ساعدت إضافة عناصر هيكلية كالأضلاع على توزيع المادة بشكل أفضل، مما سمح بتفاوت السماكة دون المساس بالجودة.

الحالات الخاصة والاستثناءات

في بعض مشاريعي، وخاصة تلك التي تتضمن أجزاءً كبيرة أو مواد فريدة، لم يكن استخدام جدران أكثر سمكًا ممكنًا فحسب، بل كان ضروريًا. غالبًا ما تطلبت هذه الحالات إجراء تعديلات تصميمية دقيقة لضمان عدم تسبب زيادة السماكة في حدوث عيوب.

علاوة على ذلك، قد تُعقّد العناصر الداخلية كالنتوءات أو الحشوات الأمور. فهي تُعيق تدفق البلاستيك المنصهر، مما يستلزم جدراناً أرق في مناطق معينة للحفاظ على التعبئة والتصلب بشكل صحيح.

استكشف خصائص المواد 8 بشكل أعمق لفهم تأثيرها على مرونة التصميم والأداء.

حالات الاستخدام التي تسمح بالانحرافات

تتطلب بعض التطبيقات الصناعية ابتكار حلول غير تقليدية نظراً لمتطلباتها الوظيفية الفريدة. في هذه الحالات، يصبح فهم كيفية تفاعل المواد والتصميم أمراً بالغ الأهمية لتحقيق النتائج المرجوة دون المساس بالجودة.

رغم أن الإرشادات القياسية توفر أساسًا متينًا، إلا أن معرفة متى يكون من المقبول الانحراف عنها يتطلب موازنة دقيقة. يجب عليك مراعاة خصائص المواد، وتعقيدات تصميم القطعة، والاستخدام المقصود للمنتج لضمان الأداء الوظيفي دون التضحية بالجودة أو سهولة التصنيع. إنه تحدٍّ أستمتع بمواجهته في كل مرة.

يمكن أن يتجاوز سمك البلاستيك عالي القوة 8 مم.حقيقي

تسمح المواد البلاستيكية عالية القوة بسماكة تصل إلى 8 مم مع التبريد البطيء.

تتطلب جميع المواد البلاستيكية الحرارية سماكة جدار موحدة.خطأ شنيع

قد تختلف التصاميم التي تحتوي على أضلاع أو دعامات عن السماكة الموحدة.

هل سبق لك أن حدقت في منتج نهائي وفكرت، "لماذا لا يبدو هذا صحيحًا؟" غالبًا ما يكون سمك الجدار هو السبب الخفي وراء تلك العيوب المزعجة.

للتغلب على عيوب سُمك الجدران في قولبة الحقن، ركّز على ثلاثة عناصر أساسية: اختيار المواد المناسبة، وتحسين التصميم، وضبط ظروف التصنيع. تساعد هذه الاستراتيجية على تجنب التواء القوالب وظهور علامات الانكماش، مما يضمن جودة فائقة.

فهم الآثار المادية

آه، المواد - الأبطال المجهولون أو الأشرار المجهولون في قصصنا التصنيعية. لقد تعلمتُ أن نوع البلاستيك قد يُنجح المشروع أو يُفشله. على سبيل المثال، تُعد المواد عالية السيولة مثل البولي أوليفينات مثالية لملء الأجزاء السميكة. من ناحية أخرى، تتطلب أنواع البلاستيك الهندسي منخفضة السيولة بعض الدقة لتجنب تلك العيوب المزعجة.

جدول مقارنة :

| نوع المادة | خصائص التدفق | الإجراء الموصى به |

|---|---|---|

| التدفق العالي (مثل PP) | تعبئة أسهل | مناسب للجدران السميكة |

| تدفق منخفض (مثل الشريان الرئوي) | من الصعب شغلها | تأكد من أن الجدران أرق |

اعتبارات التصميم

فيما يتعلق بالتصميم، وجدتُ أن توحيد سُمك الجدران قد يكون سلاحًا ذا حدين. فرغم بساطة الأمر ظاهريًا، إلا أنه قد يؤدي إلى انكماشات إذا لم يُدار بشكل صحيح. ويمكن أن يساعد دمج الأضلاع أو دعامات مماثلة في توزيع المادة بالتساوي. ولا داعي للخوض في تفاصيل العناصر الداخلية كالنتوءات أو الحشوات، فهي قد تعيق التدفق بشكل كبير إذا لم يُراعَ الحذر، مما يستدعي استخدام جدران أرق في المناطق المجاورة.

تعديلات المعالجة

يمكن لتعديل ظروف المعالجة، كزيادة الضغط أو ضبط أوقات التبريد، أن يُحدث فرقًا كبيرًا. لقد لاحظتُ أن ضغوط الحقن العالية تُساعد المادة على المرور عبر الأجزاء المعقدة، وأن أوقات التبريد المُحسّنة تمنع مشاكل مثل التشوّه الناتج عن معدلات التبريد غير المتساوية.

آخر لإجراء التعديلات :

| حالة | استراتيجية التعديل |

|---|---|

| ضغط الحقن | زيادة للأجزاء المعقدة |

| وقت التبريد | تحسين التبريد المتجانس |

للحصول على مزيد من المعلومات حول تعديلات المعالجة، راجع تقنيات المعالجة 9 .

دور أقصى سمك للجدار

لنتحدث بالأرقام. بشكل عام، يُعدّ الحفاظ على سُمك الجدار بين 3 و4 مم خيارًا آمنًا لمعظم المواد البلاستيكية الحرارية. أما زيادة السُمك فتُعرّض المادة لخطر التشوّه وتستدعي فترات تبريد أطول. ولكن، إذا كنت تعمل على قطع كبيرة أو مواد عالية المتانة، فقد تتمكن من زيادة السُمك إلى 6-8 مم مع التصميم المناسب واختيار المواد الملائمة.

دراسات حالة وتطبيقات عملية

هل ترغبون في معرفة قصص نجاح واقعية؟ اطلعوا على بعض دراسات الحالة التي أثبتت فيها هذه الاستراتيجيات فعاليتها الملموسة. من المطمئن دائمًا رؤية تطبيق النظرية عمليًا، وملاحظة كيف يمكن للتصميم السليم واختيار المواد المناسبة أن يقللا العيوب بشكل كبير.

باختصار، يتطلب إتقان سماكة الجدران التوفيق بين اختيار المواد، ودقة التصميم، والمعالجة الدقيقة. إذا أتقنت هذه العناصر، فسترفع جودة منتجك بشكل ملحوظ مع تقليل الهدر - وهو مكسب للجميع.

المواد ذات التدفق العالي مناسبة للجدران السميكة.حقيقي

تعمل المواد ذات التدفق العالي على ملء الأجزاء السميكة بشكل فعال، مما يقلل من العيوب.

يوصى باستخدام مواد ذات تدفق منخفض للجدران السميكة.خطأ شنيع

تواجه المواد ذات التدفق المنخفض صعوبة في التعامل مع الأجزاء السميكة، مما يتسبب في مشاكل في التعبئة.

خاتمة

يتراوح الحد الأقصى لسمك الجدار في عملية التشكيل بالحقن عادةً من 3-4 مم، ولكن يمكن أن يمتد إلى 6-8 مم اعتمادًا على خصائص المواد واعتبارات تصميم الجزء.

-

تعرف على المواد ذات السيولة العالية لفهم كيف تُمكّن من تصميم جدران أكثر سمكًا. ↩

-

استكشف كيف تؤثر الخصائص الحرارية على قرارات سمك الجدار في تصميم المواد. ↩

-

اكتشف كيف تدعم المواد عالية القوة الجدران السميكة دون فقدان السلامة الهيكلية. ↩

-

فهم كيفية تأثير خصائص تصميم القطعة على سمك الجدار المسموح به. ↩

-

استكشف كيف يمكن للأضلاع والتقويات الهيكلية أن تُمكّن من تصميم جدران أكثر سمكًا دون التضحية بسلامة الأجزاء. ↩

-

فهم كيف تؤثر خصائص تدفق أنواع البلاستيك المختلفة على قدرتها على ملء القوالب بكفاءة، مما يؤثر على خيارات سمك الجدار. ↩

-

يُعد فهم قابلية التصنيع أمراً أساسياً لتحسين التصميم من أجل إنتاج فعال. ↩

-

سيساعدك استكشاف هذا الرابط على فهم كيفية تأثير المواد المختلفة على عمليات التشكيل. ↩

-

تعرّف على كيفية تحسين جودة المنتج من خلال تعديل ظروف المعالجة. ↩

-

استكشف أمثلة واقعية لاستراتيجيات ناجحة للحد من العيوب. ↩