¿Alguna vez te has encontrado mirando un diseño complejo y te preguntas cuál es el espesor de pared perfecto para el moldeo por inyección?

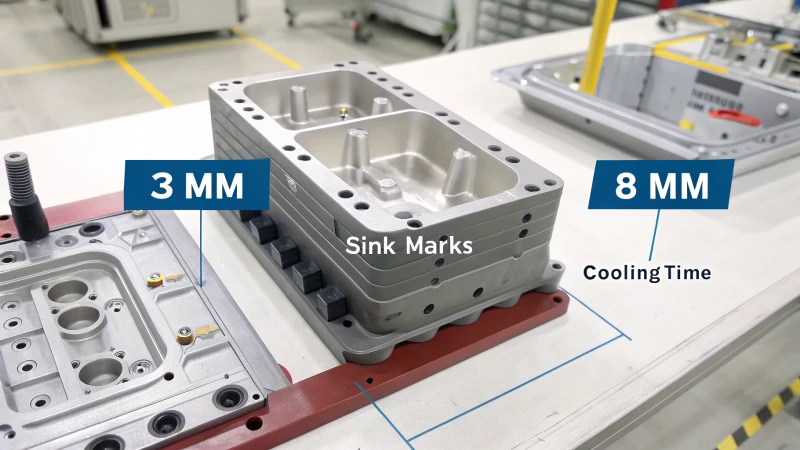

El espesor máximo de pared para el moldeo por inyección suele rondar los 3-4 mm para la mayoría de los termoplásticos. Sin embargo, dependiendo del material y el diseño, puede estirarse hasta 6-8 mm. Superar estos límites puede provocar defectos como marcas de hundimiento y prolongar los tiempos de enfriamiento.

Recuerdo la primera vez que me enfrenté a este reto durante un proyecto en el que tuve que encontrar un equilibrio entre la elegancia del diseño y las limitaciones prácticas. La pauta general de 3 a 4 mm fue fundamental, ayudándome a evitar esas molestas marcas de hundimiento. Sin embargo, descubrí que algunos materiales, como los plásticos de alta resistencia, me permitían un poco más de margen de maniobra. Profundizando, me di cuenta de lo crucial que es considerar las características de flujo y las propiedades térmicas del material. No se trata solo de ceñirse a los números; se trata de comprender cómo cada elemento del diseño impacta en el producto final. Así que, tanto si se trata de una pieza uniforme como de algo con características complejas, conocer estos matices puede marcar la diferencia.

El espesor máximo de pared para el moldeo por inyección es de 3 a 4 mm.Verdadero

La mayoría de los termoplásticos pueden soportar un espesor de pared máximo de 3 a 4 mm.

Superar los 8 mm de espesor de pared provoca marcas de hundimiento.Verdadero

Un espesor de pared superior a 8 mm suele provocar defectos como hundimientos.

- 1. ¿Cómo influyen las propiedades del material en el espesor de la pared?

- 2. ¿Cómo influye el diseño de la pieza en el espesor de la pared?

- 3. ¿Cuándo está bien desviarse de las pautas de espesor estándar?

- 4. ¿Cómo se pueden mitigar los defectos relacionados con el espesor de la pared?

- 5. Conclusión

¿Cómo influyen las propiedades del material en el espesor de la pared?

¿Alguna vez te has preguntado cómo el material que eliges puede ser decisivo para tu proyecto de diseño? Como diseñador de productos, comprender esto es clave para crear productos exitosos y funcionales.

Las propiedades del material, como las características de flujo, las propiedades térmicas y la resistencia, determinan el espesor de las paredes de su producto. Los materiales de alta fluidez requieren paredes más gruesas, mientras que los materiales con alta capacidad térmica suelen necesitar paredes más delgadas para evitar defectos.

Características de flujo

Recuerdo la primera vez que trabajé con poliolefinas, ¡como si trabajara con mantequilla! Su alta fluidez me permitió diseñar con paredes más gruesas sin preocuparme de que el material no llenara el molde. Esto fue un punto de inflexión para crear componentes robustos que necesitaban ese grosor adicional.

| Tipo de material | Fluidez | Espesor máximo de pared (mm) |

|---|---|---|

| Poliolefinas | Alto | Hasta 4-6 |

| Plásticos de ingeniería | Bajo | 2-3 |

Propiedades térmicas

También he tenido bastantes desafíos con materiales con alta capacidad térmica. Estos materiales pueden parecer geniales al principio por su resistencia, pero se enfrían lentamente. He aprendido que las paredes más delgadas son cruciales para evitar problemas como la deformación, especialmente en el moldeo por inyección, donde la uniformidad es clave.

Los materiales con una alta capacidad térmica o una velocidad de enfriamiento lenta pueden requerir paredes más delgadas 2 para evitar defectos como deformaciones.

Resistencia del material

Trabajar con materiales de alta resistencia da cierta tranquilidad. Se pueden conseguir secciones más gruesas 3 sin comprometer la integridad, algo esencial cuando un diseño requiere soporte adicional. Es como tener una red de seguridad para proyectos complejos.

Consideraciones sobre el diseño de piezas

Diseñar piezas con características internas como nervaduras o cavidades siempre requiere un equilibrio. He descubierto que estas características pueden interferir con el flujo del plástico fundido, por lo que a veces se necesitan paredes más delgadas para asegurar que todo se llene y solidifique correctamente. Es un poco como navegar por un laberinto: complicado, pero gratificante si se hace bien.

La presencia de estas características puede interrumpir el flujo del plástico fundido, requiriendo paredes más delgadas en esas secciones para asegurar un llenado y solidificación 4 .

En mi experiencia, comprender cómo interactúan estos factores es crucial. No se trata solo de crear algo que luzca bien, sino de garantizar que funcione bien y se pueda fabricar eficientemente. La magia surge cuando se logra el equilibrio perfecto entre la complejidad del diseño y la capacidad de los materiales.

Las poliolefinas permiten paredes más gruesas debido a su alta fluidez.Verdadero

Las poliolefinas tienen una alta fluidez, lo que les permite llenar secciones más gruesas de manera efectiva.

Los plásticos de ingeniería pueden tener un espesor de pared de hasta 4-6 mm.FALSO

Los plásticos de ingeniería tienen baja fluidez, lo que limita el espesor de la pared a 2-3 mm.

¿Cómo influye el diseño de la pieza en el espesor de la pared?

Navegar por el mundo del diseño de productos plásticos puede parecer como resolver un rompecabezas complejo, especialmente cuando el grosor de la pared entra en juego. Exploremos cómo un diseño de piezas bien pensado puede marcar la diferencia.

El diseño de la pieza juega un papel fundamental en el espesor de la pared, ya que define las trayectorias de flujo, la distribución del material y el proceso de enfriamiento. Un diseño bien diseñado garantiza un espesor de pared uniforme, minimizando defectos como deformaciones y hundimientos.

Recuerdo la primera vez que me encargaron optimizar el diseño de un componente de plástico. Era como intentar equilibrar un balancín: cada decisión sobre el grosor de la pared parecía desalinear algo. Pero con el tiempo, me di cuenta de que no se trataba solo de mantener el equilibrio, sino de comprender cómo cada decisión de diseño podía influir en el producto final.

Flujo de materiales e influencia del diseño

Una idea clave que obtuve fue cómo el diseño de una pieza determina el flujo de plástico fundido, lo que a su vez afecta el espesor de la pared. Por ejemplo, la incorporación de nervaduras o refuerzos estructurales 5 puede permitir secciones más gruesas sin perder integridad. Por otro lado, las piezas diseñadas con paredes uniformes podrían presentar dificultades debido a problemas de flujo de material, lo que requeriría ajustes.

Impacto de las características internas

Aprendí a las malas que las características internas, como los resaltes o los insertos, pueden complicar el proceso. Estos elementos interrumpen el flujo y exigen ajustes precisos en el espesor de la pared para garantizar que todo se llene y solidifique correctamente, evitando huecos o puntos débiles.

Consideraciones sobre geometría y enfriamiento

La geometría también juega un papel crucial. Las formas complejas pueden requerir paredes más delgadas para gestionar la refrigeración diferencial y evitar la deformación, algo que experimenté en primera persona cuando un diseño aparentemente sencillo terminó pareciendo una patata frita deformada en posproducción. A veces, el uso de materiales con alta capacidad térmica requiere paredes aún más delgadas para garantizar una refrigeración eficaz.

| Tipo de característica | Influencia en el espesor de la pared |

|---|---|

| costillas | Permite paredes más gruesas |

| Muros uniformes | Puede requerir secciones más delgadas |

| Características internas | Se necesitan áreas más delgadas para un flujo adecuado |

Pautas generales para el espesor de la pared

La mayoría de los termoplásticos sugieren un espesor de pared máximo de 3 a 4 mm. He visto algunos diseños que se estiran hasta 6 a 8 mm, especialmente con piezas grandes o fabricadas con materiales de alta resistencia. Sin embargo, esto no es habitual y requiere una cuidadosa consideración de las características de flujo y las propiedades térmicas del material elegido.

- Materiales de alta fluidez: pueden llenar secciones más gruesas con mayor facilidad.

- Materiales de enfriamiento lento: pueden requerir paredes más delgadas para evitar defectos de enfriamiento.

Diseño para un espesor de pared óptimo

Crear características que distribuyan el material eficientemente es crucial para evitar problemas comunes como las marcas de hundimiento. Garantizar una solidificación uniforme en toda la pieza puede ser todo un reto, pero es clave para la calidad.

Para obtener los mejores resultados, siempre considero el diseño de las piezas junto con la elección de materiales y las limitaciones de producción. Este enfoque holístico da como resultado productos duraderos y sin defectos, aptos para la fabricación a gran escala. Cada nuevo proyecto se percibe como una nueva oportunidad para perfeccionar estas habilidades y superar los límites de lo que un diseño bien pensado puede lograr.

Las nervaduras en el diseño de las piezas permiten paredes más gruesas.Verdadero

Las nervaduras favorecen la integridad estructural, permitiendo fabricar secciones más gruesas sin defectos.

Los diseños de paredes uniformes requieren secciones más gruesas.FALSO

Las paredes uniformes a menudo enfrentan problemas de flujo y necesitan secciones más delgadas para lograr el equilibrio.

¿Cuándo está bien desviarse de las pautas de espesor estándar?

Recuerdo la primera vez que tuve que romper las reglas en mi trabajo de diseño: es a la vez abrumador y emocionante. Exploremos cuándo está bien desviarse de las directrices de grosor estándar y qué factores podrían justificar estas excepciones.

Sí, en ocasiones es necesario desviarse de las directrices de espesor estándar. Factores como las propiedades únicas de los materiales, los requisitos específicos de diseño y el uso previsto de una pieza pueden justificar estas excepciones.

Comprensión de las pautas de espesor estándar

Navegar por el mundo del diseño de productos es como armar un rompecabezas gigante. Cada pieza, cada decisión, juega un papel crucial para garantizar que el producto final no solo tenga un aspecto excelente, sino que también funcione eficientemente. Uno de los primeros retos que enfrenté fue comprender las normas de espesor estándar. Estas normas son vitales para mantener la integridad y la viabilidad de fabricación de los productos. Sin embargo, al igual que en la vida real, hay momentos en que atenerse a las normas no solo es impráctico, sino imposible. Reconocer cuándo es aceptable hacer una excepción puede mejorar enormemente el rendimiento y la eficiencia del producto.

Factores que influyen en las variaciones de espesor

Propiedades de los materiales

Recuerdo un proyecto donde la elección del material marcó la diferencia. Trabajábamos con un tipo de poliolefina conocida por su alta fluidez. Esta característica nos permitió experimentar con secciones más gruesas, algo que no habríamos podido hacer con materiales más rígidos. Por el contrario, los materiales con menor fluidez suelen requerir secciones más delgadas para evitar problemas como la deformación o las temidas marcas de hundimiento.

| Tipo de material | Grosor máximo recomendado | Notas |

|---|---|---|

| Termoplásticos generales | 3 – 4 milímetros | Recomendaciones estándar |

| Plásticos de alta resistencia | Hasta 8 mm | Posible con enfriamiento lento |

Consideraciones sobre el diseño de piezas

La geometría de una pieza puede ser como una danza oculta: cada curva, cada línea, influye en cómo todo encaja. He visto diseños donde el grosor uniforme era demasiado restrictivo. Añadir características estructurales como nervaduras ayudó a distribuir mejor el material, permitiendo variaciones de grosor sin comprometer la calidad.

Casos especiales y excepciones

En algunos de mis proyectos, especialmente aquellos que involucraban piezas grandes o materiales únicos, las paredes más gruesas no solo eran posibles, sino necesarias. Estos casos a menudo requerían una serie de ajustes de diseño estratégicos para garantizar que el aumento de grosor no provocara defectos.

Además, características internas como protuberancias o insertos pueden complicar el proceso. Interrumpen el flujo del plástico fundido, lo que requiere paredes más delgadas en ciertas áreas para mantener un llenado y una solidificación adecuados.

Explore las Propiedades del material 8 más a fondo para comprender su impacto en la flexibilidad y el rendimiento del diseño.

Casos de uso que permiten desviaciones

Ciertas aplicaciones industriales exigen que nos salgamos de los límites debido a requisitos funcionales únicos. En estos casos, comprender cómo interactúan los materiales y el diseño se vuelve crucial para lograr los resultados deseados sin comprometer la calidad.

Si bien las directrices estándar proporcionan una base sólida, determinar cuándo es aceptable desviarse requiere un cuidadoso equilibrio. Es necesario sopesar las propiedades de los materiales, las complejidades del diseño de las piezas y el uso previsto del producto para garantizar su funcionalidad sin sacrificar la calidad ni la viabilidad de fabricación. Es un reto que disfruto cada vez que lo afronto.

Los plásticos de alta resistencia pueden superar los 8 mm de espesor.Verdadero

Los plásticos de alta resistencia permiten espesores de hasta 8 mm con enfriamiento lento.

Todos los termoplásticos requieren un espesor de pared uniforme.FALSO

Los diseños con nervaduras o refuerzos pueden desviarse del espesor uniforme.

¿Alguna vez has visto un producto terminado y has pensado: "¿Por qué no se ve bien?"? A menudo, el grosor de la pared es el culpable de esos molestos defectos.

Para abordar los defectos relacionados con el espesor de pared en el moldeo por inyección, concéntrese en la triple ventaja: elija los materiales adecuados, refine su diseño y ajuste las condiciones de procesamiento. Esta estrategia ayuda a prevenir deformaciones y marcas de hundimiento, garantizando una calidad superior.

Comprensión de las implicaciones materiales

Ah, los materiales: los héroes o villanos anónimos de nuestras historias de fabricación. He aprendido que el tipo de plástico puede ser decisivo para un proyecto. Por ejemplo, los materiales de alta fluidez, como las poliolefinas, son ideales para rellenar secciones gruesas. Por otro lado, los plásticos de ingeniería de baja fluidez requieren un poco de refinamiento para evitar esos molestos defectos.

Una tabla comparativa :

| Tipo de material | Características de flujo | Acción recomendada |

|---|---|---|

| Alto flujo (por ejemplo, PP) | Relleno más fácil | Adecuado para paredes más gruesas |

| Bajo flujo (por ejemplo, PA) | Desafiante de llenar | Asegúrese de que las paredes sean más delgadas |

Consideraciones de diseño

En cuanto al diseño, he descubierto que un espesor de pared uniforme a veces puede ser un arma de doble filo. Aunque parezca sencillo, puede provocar hundimientos si no se gestiona bien. Integrar nervaduras o refuerzos similares puede ayudar a distribuir el material uniformemente. Y ni hablar de elementos internos como protuberancias o insertos: pueden interrumpir el flujo si no se tiene cuidado, lo que exige paredes más delgadas en las inmediaciones.

Ajustes de procesamiento

Ajustar las condiciones de procesamiento, como aumentar la presión o ajustar los tiempos de enfriamiento, puede ser muy efectivo. He observado que presiones de inyección más altas ayudan al material a navegar por secciones complejas, y los tiempos de enfriamiento optimizados previenen problemas como la deformación causada por velocidades de enfriamiento desiguales.

Otra tabla para procesar ajustes :

| Condición | Estrategia de ajuste |

|---|---|

| Presión de inyección | Aumento para piezas complejas |

| Tiempo de enfriamiento | Optimizar para un enfriamiento uniforme |

Para obtener más información sobre los ajustes de procesamiento, consulte Técnicas de procesamiento 9 .

El papel del espesor máximo de la pared

Hablemos de números. En general, mantener el grosor de pared entre 3 y 4 mm es una apuesta segura para la mayoría de los termoplásticos. ¿Aumentar el grosor? Te estás adentrando en el terreno de la posible deformación y tiempos de enfriamiento más largos. Pero si trabajas con piezas grandes o materiales de alta resistencia, podrías extenderlo a 6-8 mm con el diseño y los materiales adecuados.

Estudios de casos y aplicaciones en el mundo real

¿Te interesan las historias de éxito del mundo real? Descubre 10 casos prácticos donde estas estrategias han marcado una diferencia tangible. Siempre es reconfortante ver cómo la teoría se pone en práctica y cómo un diseño y una selección de materiales adecuados pueden reducir drásticamente los defectos.

En esencia, dominar el espesor de pared implica compaginar la selección de materiales, los matices de diseño y la precisión del procesamiento. Si domina estos elementos, mejorará significativamente la calidad de su producto y reducirá los desperdicios, una situación beneficiosa para cualquier fabricante.

Los materiales de alto flujo son adecuados para paredes más gruesas.Verdadero

Los materiales de alto flujo llenan secciones más gruesas de manera efectiva, reduciendo los defectos.

Se recomiendan materiales de bajo flujo para paredes más gruesas.FALSO

Los materiales de bajo flujo tienen dificultades con las secciones gruesas, lo que provoca problemas de llenado.

Conclusión

El espesor máximo de pared para el moldeo por inyección generalmente varía entre 3 y 4 mm, pero puede extenderse hasta 6-8 mm dependiendo de las propiedades del material y consideraciones de diseño de la pieza.

-

Conozca los materiales con alta fluidez para comprender cómo permiten diseños de paredes más gruesas. ↩

-

Explore cómo las propiedades térmicas impactan las decisiones sobre el espesor de la pared en el diseño de materiales. ↩

-

Descubra cómo los materiales de alta resistencia soportan paredes más gruesas sin perder integridad estructural. ↩

-

Comprenda cómo las características del diseño de la pieza influyen en el espesor de pared permitido. ↩

-

Descubra cómo las nervaduras y los refuerzos estructurales pueden permitir diseños de paredes más gruesas sin sacrificar la integridad de las piezas. ↩

-

Comprenda cómo las propiedades de flujo de los diferentes plásticos afectan su capacidad para llenar moldes de manera eficiente, lo que influye en las elecciones del espesor de la pared. ↩

-

Comprender la capacidad de fabricación es clave para optimizar el diseño para una producción eficiente. ↩

-

Explorar este enlace le ayudará a comprender cómo los diferentes materiales influyen en los procesos de moldeo. ↩

-

Descubra cómo el ajuste de las condiciones de procesamiento puede mejorar la calidad del producto. ↩

-

Explore ejemplos reales de estrategias exitosas de mitigación de defectos. ↩