Vous est-il déjà arrivé de vous retrouver face à un dessin complexe, en vous demandant quelle est l'épaisseur de paroi idéale pour le moulage par injection ?

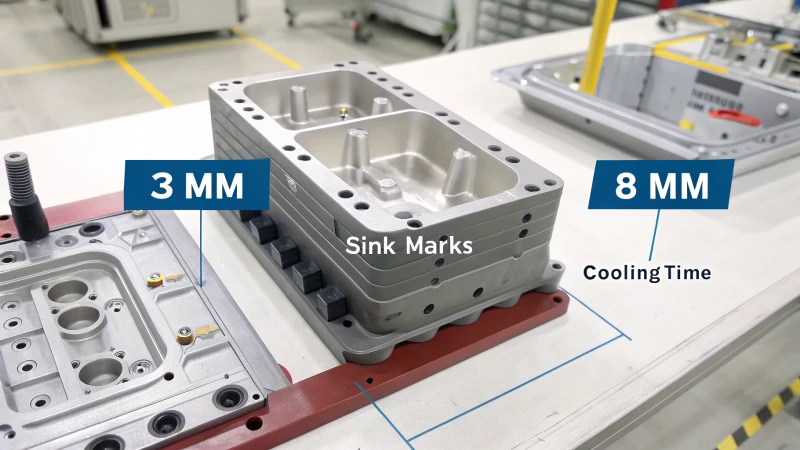

L'épaisseur maximale des parois pour le moulage par injection se situe généralement entre 3 et 4 mm pour la plupart des thermoplastiques. Cependant, selon le matériau et la conception, elle peut atteindre 6 à 8 mm. Dépasser ces limites peut engendrer des défauts tels que des retassures et allonger le temps de refroidissement.

Je me souviens de la première fois où j'ai été confronté à ce défi lors d'un projet où je devais concilier créativité et contraintes pratiques. La règle générale de 3 à 4 mm m'a été d'un grand secours, m'évitant ces vilaines marques de retrait. J'ai cependant découvert que certains matériaux, comme les plastiques haute résistance, offraient une plus grande marge de manœuvre. En approfondissant la question, j'ai réalisé combien il est crucial de prendre en compte les caractéristiques d'écoulement et les propriétés thermiques du matériau. Il ne s'agit pas seulement de respecter des chiffres ; il s'agit de comprendre l'impact de chaque élément de conception sur le produit final. Ainsi, qu'il s'agisse d'une pièce uniforme ou d'un objet aux caractéristiques complexes, la connaissance de ces nuances peut faire toute la différence.

L'épaisseur maximale des parois pour le moulage par injection est de 3 à 4 mm.Vrai

La plupart des thermoplastiques peuvent supporter une épaisseur de paroi maximale de 3 à 4 mm.

Une épaisseur de paroi supérieure à 8 mm provoque des marques de retrait.Vrai

Une épaisseur de paroi supérieure à 8 mm entraîne souvent des défauts tels que des retassures.

- 1. Comment les propriétés des matériaux influencent-elles l'épaisseur des parois ?

- 2. Comment la conception des pièces influence-t-elle l'épaisseur des parois ?

- 3. Quand est-il acceptable de s'écarter des recommandations standard en matière d'épaisseur ?

- 4. Comment atténuer les défauts liés à l'épaisseur des parois ?

- 5. Conclusion

Comment les propriétés des matériaux influencent-elles l'épaisseur des parois ?

Vous êtes-vous déjà demandé à quel point le choix des matériaux peut influencer la réussite ou l'échec d'un projet de design ? En tant que concepteur de produits, comprendre ce phénomène est essentiel pour créer des produits performants et fonctionnels.

Les propriétés des matériaux, telles que leurs caractéristiques d'écoulement, leurs propriétés thermiques et leur résistance, déterminent l'épaisseur maximale des parois de votre produit. Les matériaux à haute fluidité permettent des parois plus épaisses, tandis que les matériaux à forte capacité thermique nécessitent souvent des parois plus fines pour éviter les défauts.

Caractéristiques d'écoulement

Je me souviens de ma première expérience avec les polyoléfines : c’était comme travailler avec du beurre ! Leur grande fluidité¹ m’a permis de concevoir des pièces aux parois plus épaisses sans craindre que le matériau ne remplisse pas le moule. Ce fut une véritable révolution pour la création de composants robustes nécessitant cette épaisseur supplémentaire.

| Type de matériau | Fluidité | Épaisseur maximale de la paroi (mm) |

|---|---|---|

| polyoléfines | Haut | Jusqu'à 4-6 |

| Plastiques techniques | Faible | 2-3 |

Propriétés thermiques

J'ai également rencontré pas mal de difficultés avec les matériaux à forte capacité thermique. Ces matériaux peuvent sembler idéaux au premier abord, car ils sont robustes, mais leur refroidissement est lent. J'ai appris que des parois plus fines sont essentielles pour éviter les déformations, notamment en moulage par injection, où l'uniformité est primordiale.

Les matériaux à capacité thermique élevée ou à vitesse de refroidissement lente peuvent nécessiter des parois plus minces 2 pour éviter des défauts tels que le gauchissement.

Résistance des matériaux

Travailler avec des matériaux à haute résistance est rassurant. On peut envisager des sections plus épaisses sans compromettre l'intégrité de la structure, ce qui est essentiel lorsqu'une conception exige un soutien supplémentaire. C'est comme avoir un filet de sécurité pour les projets complexes.

Considérations sur la conception des pièces

Concevoir des pièces avec des structures internes comme des nervures ou des cavités demande toujours un équilibre délicat. J'ai constaté que ces éléments peuvent perturber l'écoulement du plastique en fusion ; il est donc parfois nécessaire d'affiner les parois pour garantir un remplissage et une solidification corrects. C'est un peu comme se frayer un chemin dans un labyrinthe : complexe, mais gratifiant quand on y parvient.

La présence de ces caractéristiques peut perturber l’écoulement du plastique fondu, nécessitant des parois plus minces dans ces sections pour assurer un remplissage et une solidification 4 .

D'après mon expérience, il est crucial de comprendre l'interaction de ces facteurs. Il ne s'agit pas seulement de créer un produit esthétique ; il faut aussi s'assurer de ses performances et de son aptitude à la fabrication. La magie opère lorsqu'on trouve l'équilibre parfait entre la complexité de la conception et les propriétés des matériaux.

Les polyoléfines permettent de réaliser des parois plus épaisses grâce à leur grande fluidité.Vrai

Les polyoléfines ont une grande fluidité, ce qui leur permet de remplir efficacement des sections plus épaisses.

Les plastiques techniques peuvent avoir une épaisseur de paroi allant jusqu'à 4-6 mm.FAUX

Les plastiques techniques ont une faible fluidité, ce qui limite l'épaisseur des parois à 2-3 mm.

Comment la conception des pièces influence-t-elle l'épaisseur des parois ?

S'orienter dans l'univers de la conception de produits en plastique peut s'apparenter à la résolution d'un casse-tête complexe, notamment lorsque l'épaisseur des parois entre en jeu. Voyons comment une conception réfléchie des pièces peut faire toute la différence.

La conception des pièces influe considérablement sur l'épaisseur des parois, en optimisant les flux, la distribution des matériaux et le processus de refroidissement. Une conception soignée garantit une épaisseur de paroi uniforme, minimisant ainsi les défauts tels que les déformations et les retassures.

Je me souviens de la première fois où l'on m'a demandé d'optimiser la conception d'une pièce en plastique. C'était comme essayer de faire tenir une balançoire en équilibre : chaque décision concernant l'épaisseur des parois semblait déséquilibrer quelque chose. Mais avec le temps, j'ai compris qu'il ne s'agissait pas seulement de maintenir l'équilibre ; il fallait comprendre comment chaque choix de conception pouvait influencer le produit final.

Flux de matériaux et influence sur la conception

Un enseignement essentiel que j'ai tiré est l'influence de la conception d'une pièce sur l'écoulement du plastique fondu, ce qui influe sur l'épaisseur des parois. Par exemple, l'intégration de nervures ou de renforts structurels pièce . À l'inverse, les pièces conçues avec des parois uniformes peuvent présenter des difficultés d'écoulement du matériau, nécessitant des ajustements.

Impact des caractéristiques internes

J'ai appris à mes dépens que les éléments internes, comme les bossages ou les inserts, peuvent perturber le processus. Ces éléments interrompent l'écoulement et exigent des ajustements précis de l'épaisseur des parois pour garantir un remplissage et une solidification corrects, en évitant les vides et les points faibles.

Considérations géométriques et de refroidissement

La géométrie joue également un rôle crucial. Les formes complexes peuvent nécessiter des parois plus fines pour gérer le refroidissement différentiel et éviter les déformations – j'en ai fait l'expérience moi-même lorsqu'une conception apparemment simple s'est transformée, après production, en une sorte de chips déformée ! Parfois, l'utilisation de matériaux à forte capacité thermique exige des parois encore plus fines pour garantir un refroidissement efficace.

| Type de fonctionnalité | Influence sur l'épaisseur de la paroi |

|---|---|

| Côtes | Permet des murs plus épais |

| Murs uniformes | Peut nécessiter des sections plus fines |

| Caractéristiques internes | Il faut des zones plus fines pour un bon écoulement |

Directives générales concernant l'épaisseur des parois

La plupart des thermoplastiques recommandent une épaisseur de paroi maximale de 3 à 4 mm. J'ai vu des pièces atteignant 6 à 8 mm, notamment les grandes pièces ou celles fabriquées à partir de matériaux à haute résistance. Cependant, cela reste exceptionnel et nécessite une analyse approfondie des caractéristiques d'écoulement et des propriétés thermiques du matériau choisi.

- Matériaux à haute fluidité : ceux-ci permettent de remplir plus facilement les sections plus épaisses.

- Matériaux à refroidissement lent : peuvent nécessiter des parois plus minces pour éviter les défauts de refroidissement.

Conception pour une épaisseur de paroi optimale

La création de caractéristiques permettant une répartition efficace de la matière est essentielle pour prévenir les problèmes courants tels que les retassures. Garantir une solidification uniforme sur toute la pièce peut s'avérer complexe, mais est fondamental pour la qualité.

Pour obtenir les meilleurs résultats, je prends toujours en compte la conception des pièces, le choix des matériaux et les contraintes de production. C'est cette approche globale qui permet de créer des produits durables et sans défaut, adaptés à la production en grande série. Chaque nouveau projet est pour moi une occasion unique de perfectionner ces compétences et de repousser les limites de ce qu'une conception bien pensée peut accomplir.

Les nervures présentes dans la conception de la pièce permettent d'obtenir des parois plus épaisses.Vrai

Les nervures assurent l'intégrité structurelle, permettant ainsi la réalisation de sections plus épaisses sans défauts.

Les murs de conception uniforme nécessitent des sections plus épaisses.FAUX

Les parois uniformes sont souvent confrontées à des problèmes d'écoulement, nécessitant des sections plus minces pour assurer l'équilibre.

Quand est-il acceptable de s'écarter des recommandations standard en matière d'épaisseur ?

Je me souviens de la première fois où j'ai dû m'affranchir des règles dans mon travail de conception : c'était à la fois intimidant et stimulant. Voyons dans quelles situations il est acceptable de déroger aux normes d'épaisseur et quels facteurs peuvent justifier ces exceptions.

Oui, il arrive que des dérogations aux normes d'épaisseur soient nécessaires. Des facteurs tels que les propriétés uniques des matériaux, les exigences de conception spécifiques et l'utilisation prévue de la pièce peuvent justifier ces exceptions.

Comprendre les directives d'épaisseur standard

Naviguer dans le monde du design produit, c'est comme assembler un immense puzzle. Chaque pièce, chaque décision, joue un rôle crucial pour que le produit final soit non seulement esthétique, mais aussi performant. L'un des premiers défis que j'ai dû relever a été de comprendre les normes d'épaisseur. Ces règles sont essentielles pour préserver l'intégrité et la fabricabilité des produits. Cependant, comme dans la vie de tous les jours, il arrive que le respect strict des règles soit non seulement impraticable, mais tout simplement impossible. Savoir reconnaître les situations où une exception est justifiée peut véritablement améliorer les performances et l'efficacité d'un produit.

Facteurs influençant les variations d'épaisseur

Propriétés des matériaux

Je me souviens d'un projet où le choix du matériau a tout changé. Nous travaillions avec un type de polyoléfine réputé pour sa grande fluidité. Cette caractéristique nous a permis d'expérimenter avec des sections plus épaisses, ce qui aurait été impossible avec des matériaux plus rigides. À l'inverse, les matériaux moins fluides exigent souvent des sections plus fines pour éviter les déformations ou les retassures disgracieuses.

| Type de matériau | Épaisseur maximale recommandée | Remarques |

|---|---|---|

| Thermoplastique générale | 3 - 4 mm | Recommandations standard |

| Plastiques à haute résistance | Jusqu'à 8 mm | Possible avec un refroidissement lent |

Considérations sur la conception des pièces

La géométrie d'une pièce peut s'apparenter à une danse invisible : chaque courbe, chaque ligne influe sur l'assemblage. J'ai vu des conceptions où une épaisseur uniforme était trop contraignante. L'ajout d'éléments structurels comme des nervures a permis une meilleure répartition de la matière, autorisant des variations d'épaisseur sans compromettre la qualité.

Cas particuliers et exceptions

Dans certains de mes projets, notamment ceux impliquant des pièces de grande taille ou des matériaux uniques, des parois plus épaisses n'étaient pas seulement possibles, mais indispensables. Ces cas exigeaient souvent une série d'ajustements stratégiques de la conception afin d'éviter que l'augmentation d'épaisseur n'entraîne des défauts.

De plus, des éléments internes comme des bossages ou des inserts peuvent compliquer les choses. Ils perturbent l'écoulement du plastique fondu, ce qui nécessite des parois plus fines à certains endroits pour assurer un remplissage et une solidification corrects.

Explorez plus en détail les propriétés des matériaux (8) pour comprendre leur impact sur la flexibilité de conception et les performances.

Cas d'utilisation autorisant des dérogations

Certaines applications industrielles exigent de sortir des sentiers battus en raison de contraintes fonctionnelles spécifiques. Dans ces cas-là, il est crucial de comprendre l'interaction entre les matériaux et la conception pour atteindre les objectifs fixés sans compromettre la qualité.

Bien que les normes établies constituent une base solide, savoir quand s'en écarter relève d'un exercice d'équilibriste. Il faut prendre en compte les propriétés des matériaux, la complexité de la conception des pièces et l'usage prévu du produit afin de garantir sa fonctionnalité sans compromettre la qualité ni la faisabilité de la fabrication. C'est un défi que je relève avec enthousiasme à chaque fois.

Les plastiques à haute résistance peuvent dépasser 8 mm d'épaisseur.Vrai

Les plastiques à haute résistance permettent d'atteindre une épaisseur allant jusqu'à 8 mm avec un refroidissement lent.

Tous les thermoplastiques nécessitent une épaisseur de paroi uniforme.FAUX

Les modèles comportant des nervures ou des renforts peuvent présenter une épaisseur non uniforme.

Vous est-il déjà arrivé de regarder un produit fini et de vous demander : « Pourquoi ça ne va pas ? » Bien souvent, l'épaisseur des parois est le coupable sournois de ces défauts gênants.

Pour corriger les défauts liés à l'épaisseur des parois en moulage par injection, concentrez-vous sur trois points essentiels : le choix des matériaux, l'optimisation de la conception et le réglage des conditions de traitement. Cette stratégie permet d'éviter les déformations et les retassures, garantissant ainsi une qualité optimale.

Comprendre les implications matérielles

Ah, les matériaux ! Ces héros ou vilains méconnus de nos histoires de fabrication. J’ai appris que le type de plastique peut faire ou défaire un projet. Par exemple, les matériaux à haute fluidité comme les polyoléfines sont idéaux pour le remplissage de pièces épaisses. En revanche, les plastiques techniques à faible fluidité nécessitent un peu de savoir-faire pour éviter les défauts agaçants.

Tableau comparatif :

| Type de matériau | Caractéristiques d'écoulement | Action recommandée |

|---|---|---|

| Débit élevé (par exemple, PP) | Remplissage plus facile | Convient aux murs plus épais |

| Débit faible (par exemple, PA) | Difficile à pourvoir | Assurez-vous que les parois soient plus minces |

Considérations de conception

En matière de conception, j'ai constaté qu'une épaisseur de paroi uniforme peut parfois être à double tranchant. Bien que cela paraisse simple, une mauvaise maîtrise peut entraîner des retassures. L'intégration de nervures ou de renforts similaires permet de répartir le matériau de façon homogène. Et je ne vous parle même pas des éléments internes comme les bossages ou les inserts : ils peuvent perturber considérablement l'écoulement du matériau si l'on n'y prend pas garde, en exigeant des parois plus fines à proximité.

Ajustements de traitement

En modifiant les paramètres de traitement — comme l'augmentation de la pression ou l'ajustement des temps de refroidissement —, on peut obtenir des résultats remarquables. J'ai constaté que des pressions d'injection plus élevées facilitent le passage du matériau dans les sections complexes, et que des temps de refroidissement optimisés préviennent les problèmes de déformation dus à des vitesses de refroidissement irrégulières.

Un autre tableau pour les ajustements de traitement :

| Condition | Stratégie d'ajustement |

|---|---|

| Pression d'injection | Augmentation pour les parties complexes |

| Temps de refroidissement | Optimiser pour un refroidissement uniforme |

Pour plus d'informations sur les ajustements de traitement, consultez les techniques de traitement 9 .

Le rôle de l'épaisseur maximale de la paroi

Parlons chiffres. En règle générale, une épaisseur de paroi de 3 à 4 mm est idéale pour la plupart des thermoplastiques. Au-delà, vous risquez des déformations et un temps de refroidissement plus long. Cependant, pour des pièces de grande taille ou des matériaux haute résistance, il est possible d'atteindre 6 à 8 mm avec une conception et des matériaux adaptés.

Études de cas et applications concrètes

Envie de découvrir des exemples concrets de réussite ? Plongez-vous dans 10 études de cas où ces stratégies ont fait une réelle différence. Il est toujours rassurant de voir la théorie mise en pratique et de constater comment une conception et un choix de matériaux judicieux peuvent réduire considérablement les défauts.

En résumé, maîtriser l'épaisseur des parois implique de jongler avec le choix des matériaux, les subtilités de la conception et un processus de fabrication précis. Si vous maîtrisez ces éléments, vous améliorerez considérablement la qualité de vos produits tout en réduisant les déchets : un avantage indéniable pour tout fabricant.

Les matériaux à haut débit conviennent aux parois épaisses.Vrai

Les matériaux à haut débit remplissent efficacement les sections plus épaisses, réduisant ainsi les défauts.

Pour les parois épaisses, il est recommandé d'utiliser des matériaux à faible fluidité.FAUX

Les matériaux à faible fluidité ont des difficultés avec les sections épaisses, ce qui entraîne des problèmes de remplissage.

Conclusion

L'épaisseur maximale des parois pour le moulage par injection varie généralement de 3 à 4 mm, mais peut atteindre 6 à 8 mm en fonction des propriétés du matériau et des considérations de conception de la pièce.

-

Apprenez-en davantage sur les matériaux à haute fluidité pour comprendre comment ils permettent de concevoir des parois plus épaisses. ↩

-

Découvrez comment les propriétés thermiques influencent les décisions relatives à l'épaisseur des parois lors de la conception des matériaux. ↩

-

Découvrez comment les matériaux à haute résistance permettent de supporter des murs plus épais sans compromettre l'intégrité structurelle. ↩

-

Comprendre comment les caractéristiques de conception des pièces influencent l'épaisseur de paroi admissible. ↩

-

Découvrez comment les nervures et les renforts structurels permettent de concevoir des parois plus épaisses sans compromettre l'intégrité des pièces. ↩

-

Comprendre comment les propriétés d'écoulement des différents plastiques affectent leur capacité à remplir efficacement les moules, influençant ainsi le choix de l'épaisseur des parois. ↩

-

Comprendre la faisabilité de fabrication est essentiel pour optimiser la conception en vue d'une production efficace. ↩

-

Explorer ce lien vous aidera à comprendre comment différents matériaux influencent les procédés de moulage. ↩

-

Découvrez comment l'ajustement des conditions de traitement peut améliorer la qualité du produit. ↩

-

Explorez des exemples concrets de stratégies efficaces d'atténuation des défauts. ↩