Avez-vous déjà réfléchi aux raisons pour lesquelles PEEK est une compétence précise ? Pensez à préparer un gâteau où chaque ingrédient et chaque étape compte énormément.

PEEK nécessite un contrôle précis des conditions de traitement, notamment le séchage du matériau, les températures du moule et les paramètres d'injection, pour garantir des résultats de haute qualité. Comprendre ces facteurs est essentiel pour une fabrication efficace avec PEEK .

Vous savez ce qu'implique le PEEK . Explorez chaque détail davantage. Étudier les besoins en séchage. Comprendre les paramètres d'injection. Apprenez tout.

Le moulage PEEK nécessite un séchage à 150-160°C pendant 4 à 6 heures.Vrai

Un séchage correct élimine les problèmes d'humidité et maintient la qualité du PEEK à son meilleur niveau.

- 1. Comment les exigences de séchage des matériaux affectent-elles le moulage PEEK ?

- 2. Quels sont les paramètres de température critiques pour le moulage par injection PEEK ?

- 3. Pourquoi la sélection des matériaux de moule est-elle importante dans le traitement du PEEK ?

- 4. Comment optimiser les paramètres d'injection pour les pièces PEEK de haute qualité ?

- 5. Conclusion

Comment les exigences de séchage des matériaux affectent-elles PEEK ?

Le matériau de séchage affecte fortement du PEEK , impactant le comportement du polymère et la qualité du produit fini.

Un séchage approprié du matériau évite les défauts liés à l'humidité dans PEEK , garantissant ainsi des propriétés mécaniques et une finition de surface optimales. Cela implique des réglages de température et de temps contrôlés, cruciaux pour minimiser les défauts.

Pourquoi le séchage du PEEK est important

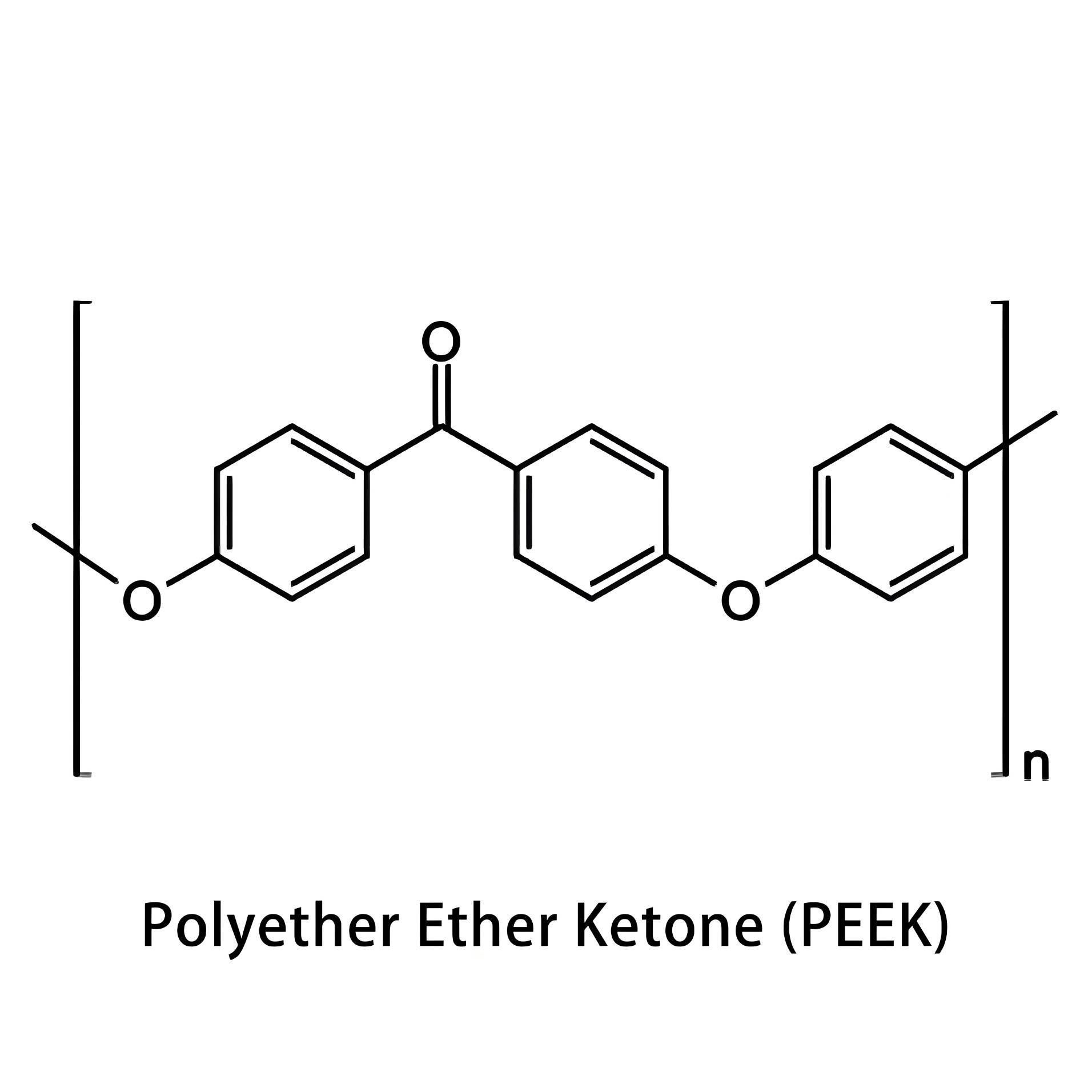

Le séchage du PEEK (Polyéther éther cétone) avant le traitement est crucial car il réagit mal avec l'eau. Même un peu d'eau peut ruiner la ténacité du PEEK et gâcher la douceur du produit fini. Un séchage correct maintient la solidité du polymère et l’aide à répondre à des règles de qualité strictes.

Facteurs clés pour un bon séchage

1. Temps et chaleur :

En règle générale, le PEEK doit être séché entre 150°C et 160°C. À 150°C, il faut 4 à 6 heures, mais à 160°C, seulement 2 à 3 heures. Ce temps garantit que le PEEK sèche complètement avant la mise en forme.

| Température (°C) | Temps (heures) |

|---|---|

| 150 | 4 – 6 |

| 160 | 2 – 3 |

2. Équipement de séchage :

Les séchoirs doivent maintenir des températures stables dans la plage définie. Évitez de mélanger le PEEK avec d’autres matériaux pendant le séchage, car cela peut diminuer la qualité et les performances.

Effets sur les pièces formées

Si le PEEK n’est pas correctement séché, vous pourriez être confronté aux problèmes suivants :

- Problèmes de surface : L’eau peut créer des bulles ou des lignes à la surface.

- Résistance inférieure : L'eau peut affaiblir le PEEK , le rendant moins solide et moins résistant à l'usure.

- Changements de taille : L'eau peut provoquer l'expansion ou le rétrécissement des pièces, provoquant des erreurs de taille.

Conseils pour de meilleurs résultats

PEEK de qualité supérieure :

- Utilisez des séchoirs spéciaux destinés aux polymères de haute qualité.

- Vérifiez et ajustez régulièrement les sèche-linge pour obtenir des niveaux de chaleur appropriés.

- Séchez toujours les matériaux en suivant les directives avant de les façonner.

Une bonne compréhension et utilisation des méthodes de séchage sont essentielles à un bon du PEEK . En contrôlant bien ces facteurs, les fabricants évitent probablement les défauts courants et tirent le meilleur parti de leurs produits PEEK

Le PEEK nécessite un séchage à 150°C pendant 4 à 6 heures.Vrai

Une température et une durée de séchage appropriées sont essentielles pour éviter les défauts.

Il est recommandé de mélanger le PEEK avec d’autres matériaux pendant le séchage.FAUX

La combinaison peut nuire à la qualité et aux performances du produit.

Quels sont les paramètres de température critiques pour PEEK ?

La température joue un rôle clé dans PEEK , affectant à la fois la qualité et l'efficacité. Un contrôle précis reste crucial pour améliorer les performances.

Les réglages de température critiques pour PEEK incluent le séchage du matériau à 150-160°C, les températures du fût de 320-410°C et les températures du moule entre 150-200°C. Une bonne gestion de ces températures est essentielle pour éviter les défauts et garantir des résultats optimaux.

Comprendre les besoins en matière de séchage des matériaux

Lorsque l'on travaille avec du PEEK (Polyether Ether Ketone), le séchage est important pour éliminer l'eau qui pourrait modifier les caractéristiques du polymère. Il est judicieux de sécher PEEK pendant au moins 4 heures à des températures comprises entre 150°C et 160°C. Des températures de séchage plus élevées réduisent le temps de séchage mais doivent être contrôlées pour éviter tout dommage. Les outils de séchage doivent maintenir ces températures stables.

Paramètres de température du baril

Le corps de la machine de moulage par injection est divisé en zones, chacune nécessitant des réglages de température distincts. Normalement, la zone arrière reste entre 320°C et 380°C. La partie centrale prend entre 330°C et 390°C, et la zone avant a des températures de 340°C à 400°C. La buse est cruciale car elle arrête le refroidissement précoce et reste entre 350°C et 410°C. Ces différents réglages permettent d’atteindre un écoulement de fusion parfait et d’éviter les dommages.

Contrôle de la température du moule

La température du moule affecte grandement la qualité finale des en PEEK . Les moules doivent avoir une température de surface comprise entre 150°C et 200°C. Ceci est possible en utilisant des radiateurs électriques pour une température égale dans tout le moule. Si les températures sont trop basses, le PEEK peut refroidir trop rapidement, entraînant un mauvais écoulement et des défauts. D’un autre côté, des températures trop élevées peuvent entraîner des problèmes tels que l’expansion ou des marques de surface.

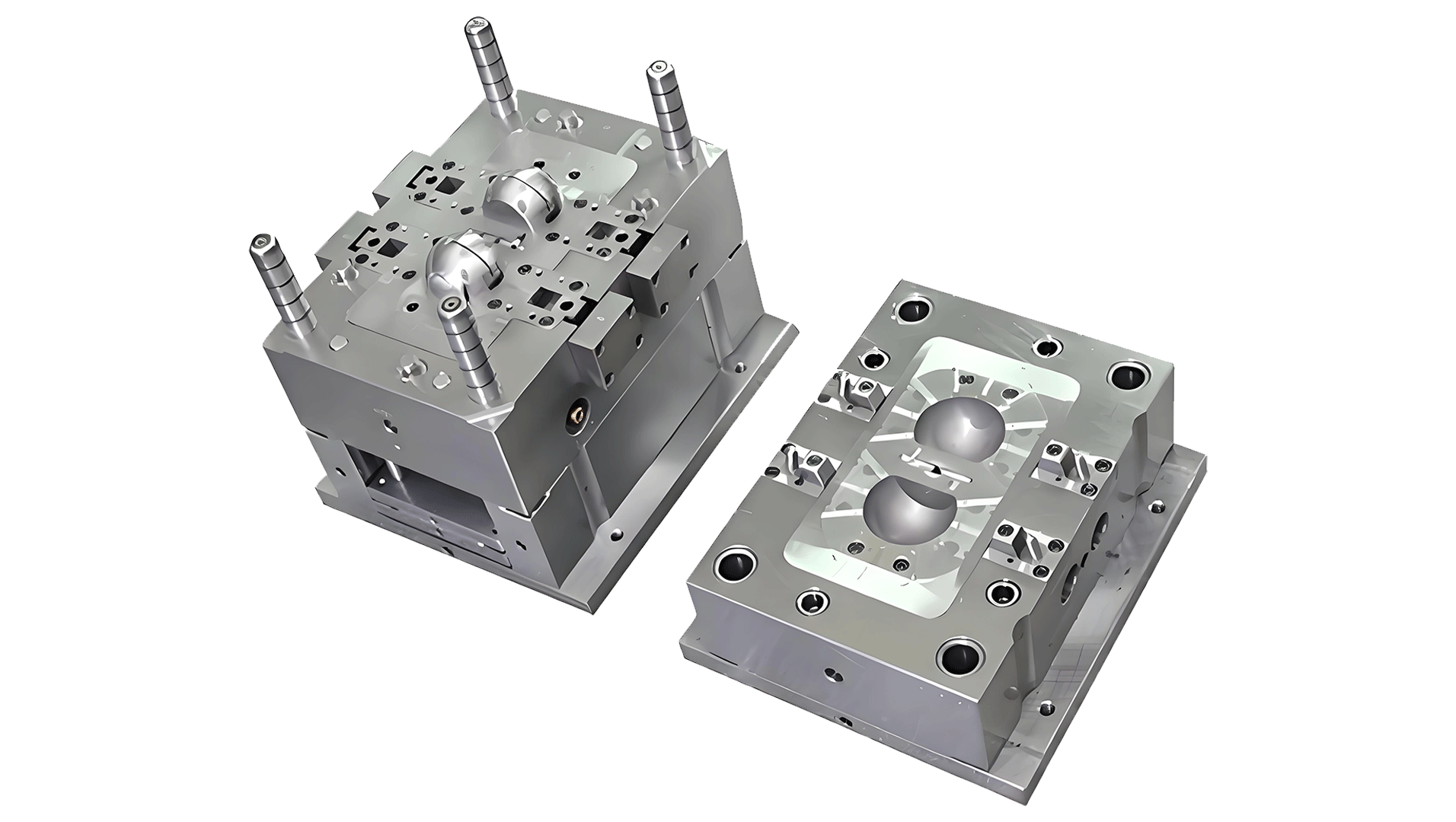

Importance du choix du matériau du moule

Étant donné que du PEEK nécessite des températures élevées, il est important de choisir le bon matériau de moule. L'utilisation d'aciers comme le S136 ou le H13, qui résistent à la chaleur, apporte résistance et précision. Ces matériaux supportent des températures élevées et résistent aux dommages causés par les abrasifs en fibre de verre. Un durcissement approprié (48-52 HRC) maintient également la solidité du moule sur de longues périodes de production.

Pour plus d'informations sur les méthodes idéales du PEEK , pensez à consulter les directives de température du moule 1 et les détails de la machine d'injection 2 . En connaissant ces facteurs, les producteurs peuvent obtenir une meilleure qualité de produit et moins de problèmes de production.

Le séchage du PEEK nécessite des températures de 150 à 160°C.Vrai

Les matériaux PEEK nécessitent un séchage à 150-160°C pour éliminer l'humidité.

Les températures des fûts pour le PEEK sont fixées à 200-300°C.FAUX

Les températures du fût PEEK varient entre 320°C et 410°C, et non entre 200 et 300°C.

Pourquoi la sélection des matériaux de moule est-elle importante dans du PEEK ?

Dans du PEEK , le choix du bon matériau de moule est important pour obtenir les meilleurs résultats et maintenir le moule durable.

Le choix des matériaux de moulage appropriés dans du PEEK garantit la résistance aux températures élevées et la durabilité, essentielles à la qualité du produit.

Endurance à haute température

Le PEEK (Polyether Ether Ketone) a un point de fusion très élevé. Il a besoin de matériaux de moulage qui supportent une chaleur très élevée. Lors du moulage par injection PEEK 3 , les niveaux de chaleur s'élèvent souvent jusqu'à 400°C. Des matériaux comme l'acier inoxydable S136 ou l'acier pour moule H13 maintiennent le moule solide et utile même lorsqu'il fait très chaud. Ces matériaux résistent à la fois à la chaleur et à l'effet grattant des fibres de verre souvent mélangées au PEEK .

Robustesse et force

Le choix d’un matériau de moule résistant est également très important. Le PEEK , notamment avec les fibres de verre ou de carbone, est très rugueux. Le matériau du moule a besoin de résistance pour survivre à de nombreuses utilisations sans s'user. Habituellement, la dureté est comprise entre 48 et 52 HRC (échelle de dureté Rockwell), de sorte que le moule conserve sa forme et sa précision, ce qui est essentiel pour une qualité constante des pièces.

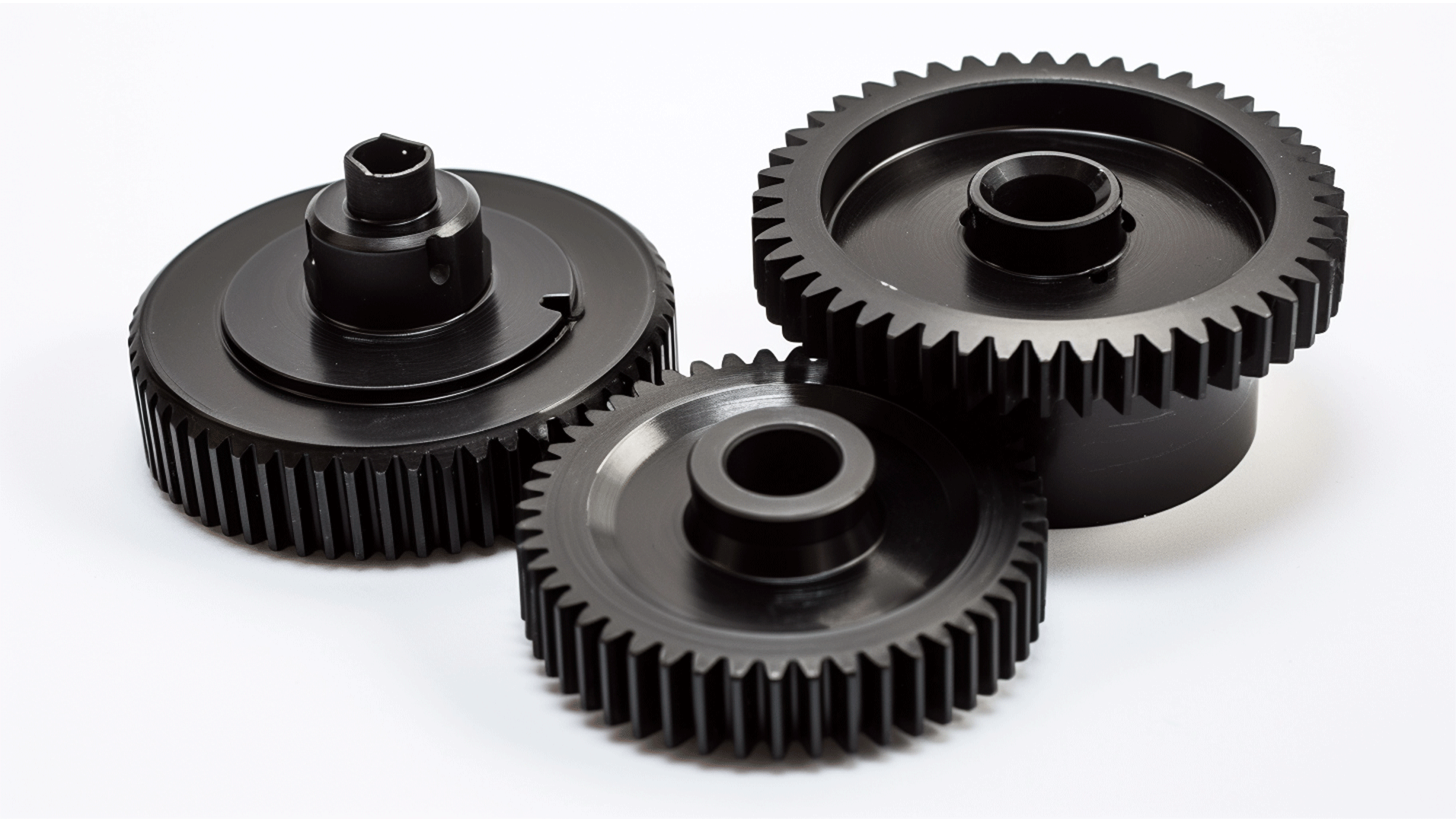

Lisse et aspect de la surface

Le matériau du moule affecte également la douceur et la beauté du produit final. Des moules de bonne qualité avec des traitements de finition peuvent réellement améliorer l'aspect de surface des en PEEK . Ceci est crucial dans les domaines où l’esthétique et les performances sont très importantes, comme dans les avions ou les outils médicaux.

Équilibre entre coût et performance

Choisir des matériaux de qualité comme l’inox S136 ou le H13 apporte de nombreux avantages mais coûte plus cher au début. Les entreprises doivent mettre en balance ces coûts avec un entretien moindre et une durée de vie plus longue des moules. Au fil du temps, les dépenses consacrées à de meilleurs matériaux de moulage deviennent souvent moins coûteuses en raison de la diminution des besoins en remplacements et en réparations.

Conclusion : plus qu'un simple choix de matériaux

Le choix du matériau du moule est très important, mais ce n’est qu’une partie du du PEEK . D’autres éléments tels que la conception des moules et les règles d’entretien sont tout aussi importants pour la réussite globale du travail de production.

L'acier inoxydable S136 résiste à 400°C en moulage PEEK.Vrai

L'acier inoxydable S136 résiste à des températures très élevées, nécessaires à la fabrication du PEEK.

Les moules PEEK nécessitent une dureté supérieure à 60 HRC pour plus de durabilité.FAUX

Les moules PEEK nécessitent 48 à 52 HRC pour la résistance, sans dépasser 60 HRC.

Comment optimiser les paramètres d'injection pour PEEK ?

PEEK de haute qualité .

L'optimisation des paramètres d'injection implique d'ajuster la pression, la vitesse et le temps de maintien en fonction des propriétés uniques du PEEK Atteindre l’équilibre idéal garantit que le PEEK remplit efficacement le moule, minimisant ainsi les défauts et améliorant la qualité du produit.

Comprendre la pression et la vitesse d'injection

La pression d’injection est essentielle pour garantir que le PEEK puisse remplir correctement la cavité du moule. Généralement, la pression varie entre 80 et 120 MPa. Une pression trop faible peut entraîner un remplissage incomplet ou une mauvaise adhérence, tandis qu'une pression trop élevée peut entraîner des problèmes de démoulage ou des abrasions de surface. Il est essentiel d'ajuster la pression en fonction de la taille du produit et de la conception du moule.

La vitesse d'injection doit être contrôlée à un rythme faible à moyen. Ce contrôle permet de maintenir un flux de matière fluide tout en évitant les défauts tels que des bulles ou des marques de fusion. Une vitesse correcte garantit que le matériau ne se dégrade pas lors de l'injection, ce qui peut arriver si la vitesse est trop élevée.

Importance du temps de détention

Le temps de maintien permet au matériau de refroidir et de durcir dans le moule, évitant ainsi le retrait et la déformation. Pour en PEEK , ce temps varie généralement de 2 à 5 secondes, selon l'épaisseur du produit et la structure du moule. Un temps de maintien adéquat garantit que PEEK conservent leurs dimensions et leur intégrité conçues.

Gérer la contre-pression

La contre-pression est un autre facteur critique dans l’optimisation des paramètres d’injection. Il contribue à améliorer l'homogénéité du polymère fondu en augmentant le cisaillement lors de la plastification. Cependant, une contre-pression trop importante peut entraîner une augmentation des temps de cycle et de la consommation d'énergie.

Adaptation des paramètres d'injection aux propriétés du PEEK

L'indice de fusion (MFI) du PEEK L’utilisation d’une machine de moulage par injection à vis alternative moderne avec contrôle par microprocesseur peut aider de manière significative à maintenir une qualité constante. Ces machines offrent une capacité en boucle fermée pour affiner des paramètres tels que la pression d'injection et la force de serrage.

Tableau des paramètres recommandés

| Paramètre | Gamme recommandée |

|---|---|

| Pression d'injection | 80 – 120 MPa |

| Vitesse d'injection | Faible à moyen |

| Temps de maintien | 2 à 5 secondes |

| Contre-pression | Ajuster au besoin |

En comprenant et en appliquant ces paramètres spécifiques, vous pouvez améliorer considérablement la qualité de vos PEEK . Pour en savoir plus sur la manière dont ces paramètres interagissent avec les exigences en matière de matériaux de moulage 4 , des recherches plus approfondies sur la science des matériaux peuvent fournir des informations plus approfondies.

La pression d'injection du PEEK varie de 80 à 120 MPa.Vrai

Cette gamme permet un remplissage suffisant du moule sans défauts.

Le temps de maintien des pièces PEEK doit dépasser 10 secondes.FAUX

La durée de maintien du PEEK dure généralement environ 2 à 5 secondes.

Conclusion

Manipulez PEEK en apprenant ses exigences particulières. Ajustez les paramètres de séchage, de moulage et d’injection pour créer d’excellentes pièces. Étudiez ces méthodes pour améliorer probablement à la fois l’efficacité et la qualité.

-

Explorez des directives détaillées pour maintenir des températures de moule efficaces. : Dans cet article, nous examinons cinq facteurs du processus de moulage par injection qui peuvent aider à éviter le dépannage lors du moulage du polymère PEEK. ↩

-

Découvrez les spécifications nécessaires pour les machines manipulant le PEEK. : Afin de réussir le moulage des matériaux VICTREX PEEK, les réchauffeurs de cylindre connectés au corps de la presse à injection doivent pouvoir atteindre 400°C (752°F). ↩

-

Explorez les paramètres de température détaillés essentiels au succès du moulage du PEEK. : En fonction de la qualité du PEEK que vous allez mouler, les températures de traitement sur votre fût de moulage par injection se situeront entre 350 et 400 °C. ↩

-

Découvrez comment les matériaux de moulage influencent la qualité des pièces PEEK. : Afin de réussir le moulage des matériaux VICTREX PEEK, les réchauffeurs de cylindre connectés au corps de la presse à injection doivent pouvoir atteindre 400°C (752°F). ↩