¿Alguna vez has pensado por qué en PEEK es una habilidad exacta? Piense en hornear un pastel en el que cada ingrediente y paso son muy importantes.

PEEK requiere un control preciso de las condiciones de procesamiento, incluido el secado del material, las temperaturas del molde y los parámetros de inyección, para garantizar resultados de alta calidad. Comprender estos factores es esencial para una fabricación eficaz con PEEK .

Usted sabe lo que implica el PEEK . Explora cada detalle más. Estudiar las necesidades de secado. Comprender la configuración de inyección. Aprende todo.

El moldeado de PEEK requiere secarse a 150-160°C durante 4-6 horas.Verdadero

El secado correcto detiene los problemas de humedad, manteniendo la calidad del PEEK en su máxima expresión.

- 1. ¿Cómo afectan los requisitos de secado del material al moldeado de PEEK?

- 2. ¿Cuáles son los ajustes de temperatura críticos para el moldeo por inyección de PEEK?

- 3. ¿Por qué es importante la selección del material del molde en el procesamiento de PEEK?

- 4. ¿Cómo optimizar los parámetros de inyección para piezas PEEK de alta calidad?

- 5. Conclusión

¿Cómo afectan los requisitos de secado del material de PEEK ?

El material secado afecta fuertemente PEEK , impactando el comportamiento del polímero y la calidad del producto terminado.

El secado adecuado del material previene defectos relacionados con la humedad en de PEEK , lo que garantiza propiedades mecánicas y un acabado superficial óptimos. Se trata de ajustes controlados de temperatura y tiempo, cruciales para minimizar los defectos.

es importante secar el PEEK

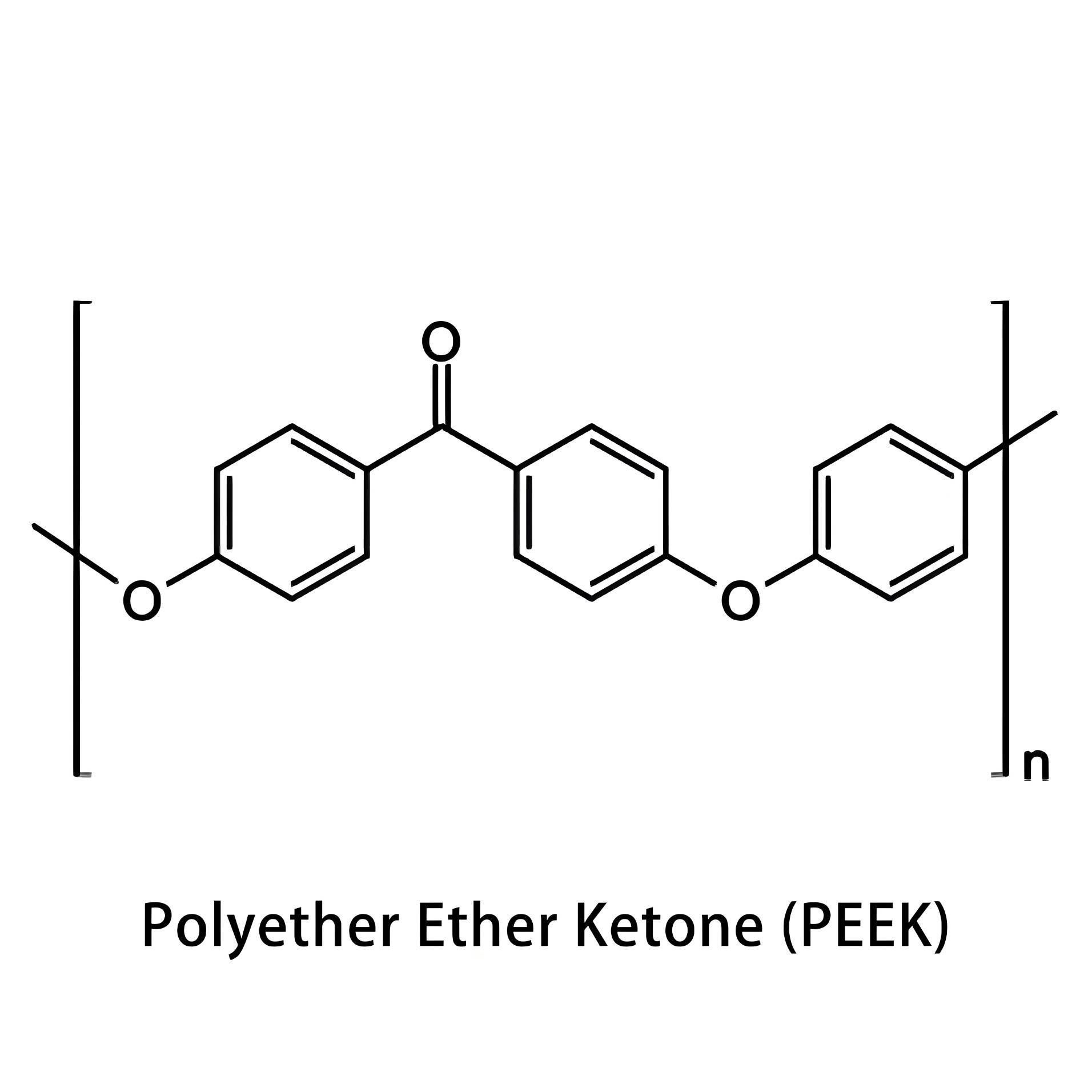

Secar PEEK (poliéter éter cetona) antes de procesarlo es crucial porque reacciona mal con el agua. Incluso un poco de agua puede arruinar la dureza del PEEK y estropear la suavidad del producto terminado. El secado correcto mantiene el polímero fuerte y le ayuda a cumplir estrictas normas de calidad.

Factores clave para un buen secado

1. Tiempo y Calor:

Normalmente, el PEEK necesita secarse entre 150 °C y 160 °C. A 150°C, necesita de 4 a 6 horas, pero a 160°C, solo de 2 a 3 horas. Este tiempo asegura que PEEK se seque completamente antes de darle forma.

| Temperatura (°C) | Tiempo (horas) |

|---|---|

| 150 | 4 – 6 |

| 160 | 2 – 3 |

2. Equipo de secado:

Las secadoras deben mantener temperaturas constantes dentro del rango establecido. Evite mezclar PEEK con otros materiales mientras se seca, ya que esto puede reducir la calidad y el rendimiento.

Efectos sobre las piezas formadas

Si el PEEK no se seca correctamente, podría enfrentar estos problemas:

- Problemas de superficie: el agua puede crear burbujas o líneas en la superficie.

- Menor resistencia: El agua puede debilitar el PEEK , haciéndolo menos fuerte y menos resistente al desgaste.

- Cambios de tamaño: El agua puede hacer que las piezas se expandan o encojan, provocando errores de tamaño.

Consejos para obtener mejores resultados

PEEK de alta calidad :

- Utilice secadores especiales destinados a polímeros de alta calidad.

- Revise y ajuste las secadoras con regularidad para obtener niveles de calor adecuados.

- Seque siempre los materiales siguiendo las pautas antes de darles forma.

La comprensión y el uso adecuados de los métodos de secado son clave para un buen de PEEK . Al controlar bien estos factores, los fabricantes probablemente eviten defectos comunes y obtengan lo mejor de sus PEEK .

PEEK requiere secado a 150°C durante 4-6 horas.Verdadero

La temperatura y el tiempo de secado adecuados son esenciales para evitar defectos.

Se recomienda mezclar PEEK con otros materiales durante el secado.FALSO

La combinación puede dañar la calidad y el rendimiento del producto.

¿Cuáles son los ajustes de temperatura críticos para PEEK ?

La temperatura desempeña una función clave en de PEEK , afectando tanto a la calidad como a la eficiencia. El control exacto sigue siendo crucial para mejorar el rendimiento.

Los ajustes de temperatura críticos para de PEEK incluyen el secado del material entre 150 y 160 °C, temperaturas del cilindro entre 320 y 410 °C y temperaturas del molde entre 150 y 200 °C. Una gestión adecuada de estas temperaturas es fundamental para evitar defectos y garantizar resultados óptimos.

Comprender las necesidades de secado de materiales

Cuando se trabaja con PEEK (poliéter éter cetona), el secado es importante para eliminar el agua que podría cambiar las características del polímero. Es aconsejable secar PEEK durante un mínimo de 4 horas a temperaturas de 150°C a 160°C. Las temperaturas de secado más altas disminuyen el tiempo de secado, pero deben mantenerse bajo control para evitar daños. Las herramientas de secado deben mantener estables estas temperaturas.

Configuraciones de temperatura del barril

El cilindro de la máquina de moldeo por inyección se divide en zonas, cada una de las cuales necesita distintos ajustes de temperatura. Normalmente, la zona trasera se mantiene entre 320°C y 380°C. La parte media tiene una temperatura de entre 330°C y 390°C, y la zona frontal tiene temperaturas de 340°C a 400°C. La boquilla es crucial ya que detiene el enfriamiento prematuro y permanece entre 350 °C y 410 °C. Estas diferentes configuraciones ayudan a alcanzar un flujo de fusión perfecto y evitar daños.

Control de temperatura del molde

La temperatura del molde afecta en gran medida la calidad final de PEEK . Los moldes deben tener una temperatura superficial entre 150°C y 200°C. Esto es posible utilizando calentadores eléctricos para lograr la misma temperatura en todo el molde. Si las temperaturas son demasiado bajas, el PEEK podría enfriarse demasiado rápido, provocando un flujo deficiente y fallas. Por otro lado, temperaturas demasiado altas pueden provocar problemas como expansión o marcas en la superficie.

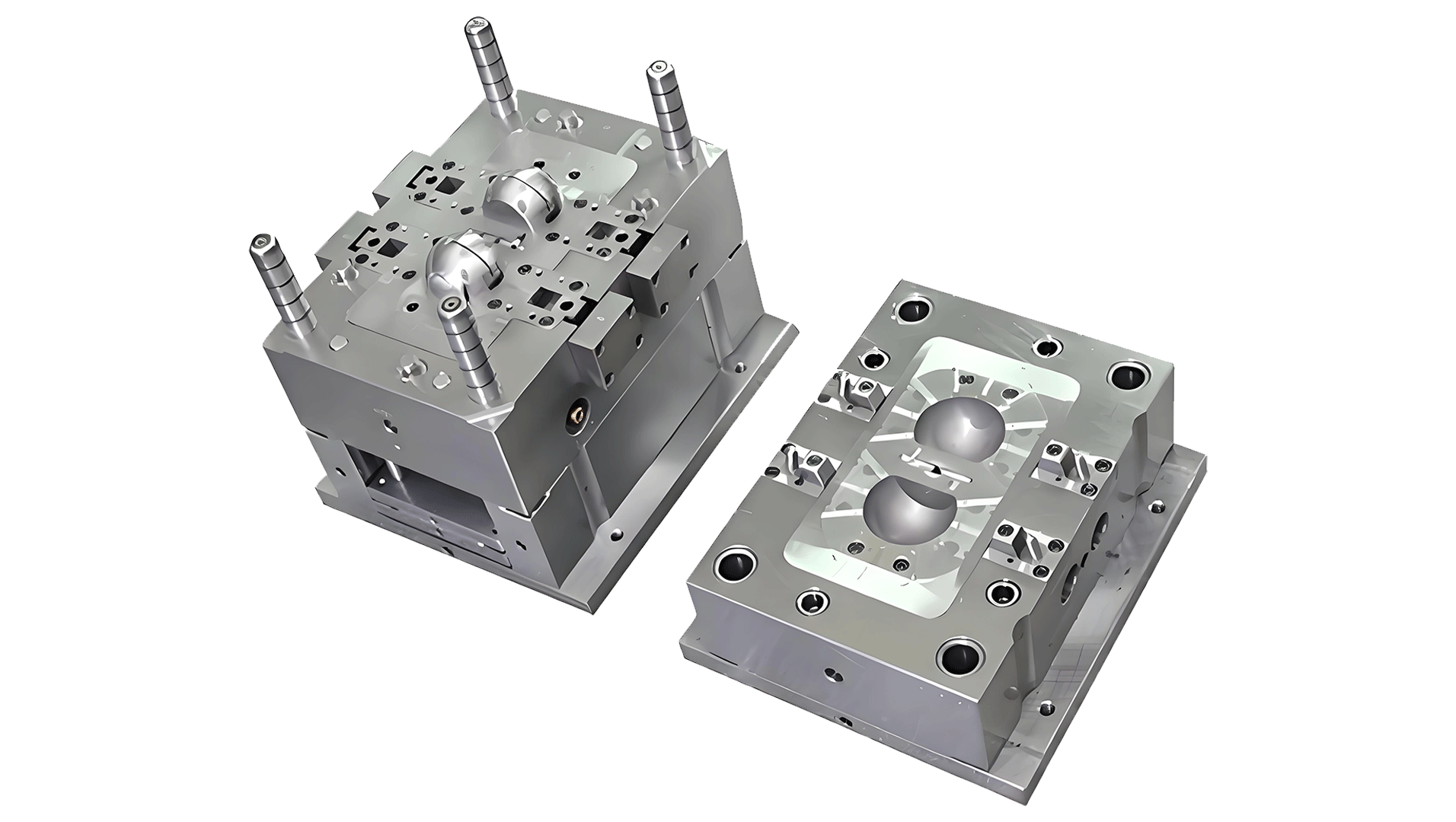

Importancia de la elección del material del molde

Dado que de PEEK necesita altas temperaturas, es importante elegir el material de molde adecuado. El uso de aceros como S136 o H13, que resisten el calor, proporciona resistencia y precisión. Estos materiales soportan altas temperaturas y resisten el daño de los abrasivos de fibra de vidrio. Un endurecimiento adecuado (48-52 HRC) también mantiene el molde fuerte durante largos tiempos de producción.

Para obtener más información sobre los métodos ideales de PEEK , considere consultar las pautas de temperatura del molde 1 y los detalles de la máquina de inyección 2 . Al conocer estos factores, los productores posiblemente obtengan una mejor calidad del producto y menos problemas de producción.

El secado PEEK requiere temperaturas de 150-160°C.Verdadero

Los materiales PEEK requieren secarse a 150-160°C para eliminar la humedad.

Las temperaturas del barril para PEEK se establecen en 200-300°C.FALSO

Las temperaturas del barril de PEEK varían entre 320°C y 410°C, no entre 200 y 300°C.

¿Por qué es importante la selección del material del molde en de PEEK ?

En de PEEK , elegir el material correcto del molde es importante para obtener los mejores resultados y mantener el molde duradero.

La elección de materiales de molde adecuados en de PEEK garantiza resistencia y durabilidad a altas temperaturas, cruciales para la calidad del producto.

Resistencia a altas temperaturas

PEEK (poliéter éter cetona) tiene un punto de fusión muy alto. Necesita materiales de molde que soporten temperaturas muy altas. Durante el moldeo por inyección de PEEK 3 , los niveles de calor suelen aumentar hasta los 400°C. Materiales como el acero inoxidable S136 o el acero para moldes H13 mantienen el molde fuerte y útil incluso cuando hace mucho calor. Estos materiales resisten tanto el calor como el efecto rayado de las fibras de vidrio a menudo mezcladas con PEEK .

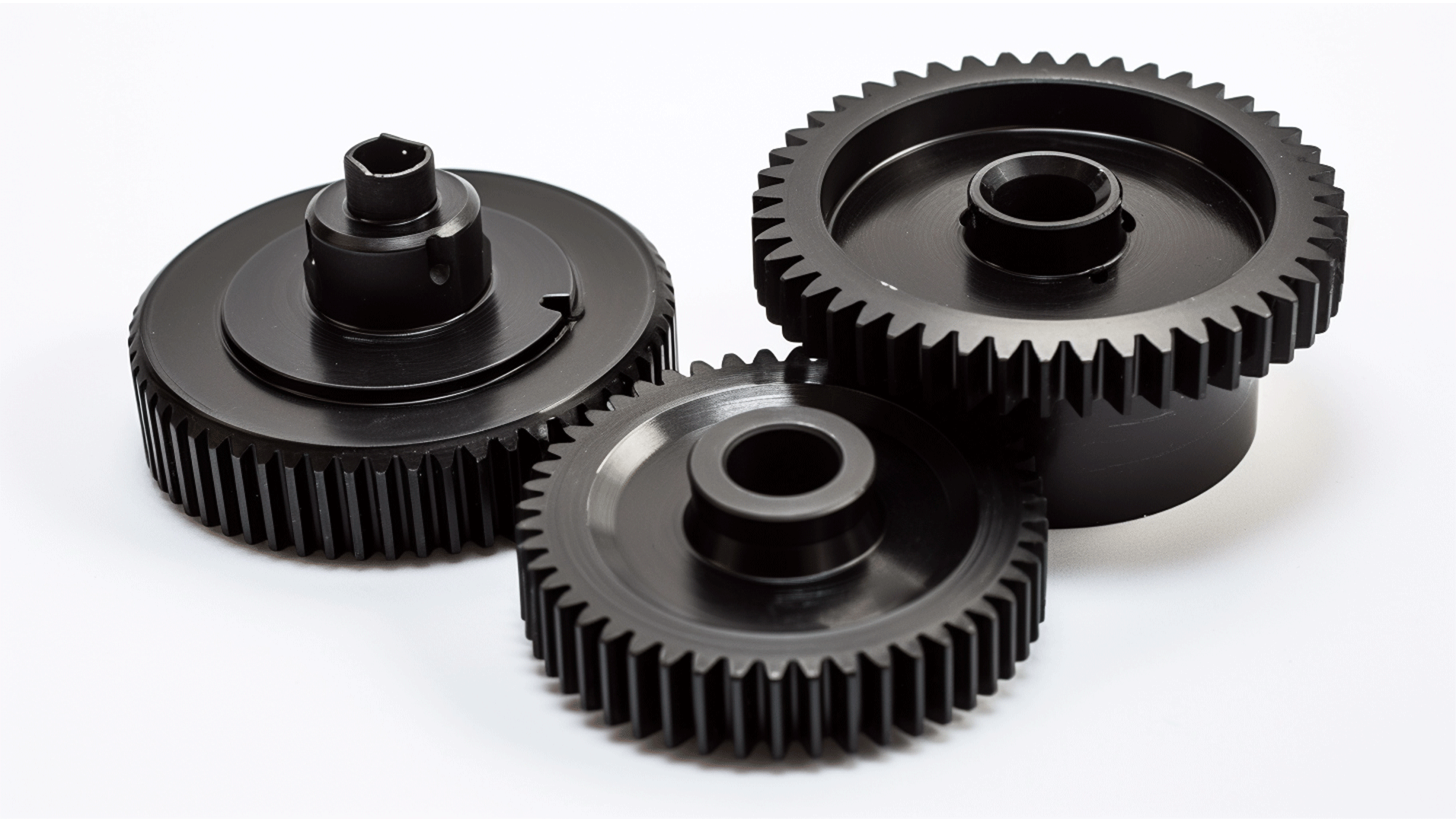

Dureza y fuerza

La elección de un material de molde resistente también es muy importante. El PEEK , especialmente con fibras de vidrio o carbono, es muy rugoso. El material del molde necesita resistencia para sobrevivir a muchos usos sin desgastarse. Por lo general, la dureza está entre 48 y 52 HRC (escala de dureza Rockwell), por lo que el molde mantiene su forma y precisión, lo cual es clave para una calidad constante de las piezas.

Suavidad y apariencia de la superficie

El material del molde también afecta la suavidad y el aspecto agradable del producto final. Los moldes de buena calidad con tratamientos de acabado realmente pueden mejorar el aspecto de la superficie de de PEEK . Esto es crucial en áreas donde la apariencia y el rendimiento son muy importantes, como en aviones o herramientas médicas.

Equilibrio entre costo y rendimiento

Elegir materiales de alta calidad como el acero inoxidable S136 o el H13 aporta muchas ventajas pero cuesta más al principio. Las empresas deben sopesar estos costos con un menor mantenimiento y una mayor vida útil del molde. Con el tiempo, gastar en mejores materiales para moldes suele ser más económico debido a la menor necesidad de reemplazos y reparaciones.

Conclusión: algo más que una simple elección de materiales

Seleccionar el material del molde es muy importante, pero es sólo una parte del éxito del procesamiento de PEEK Otros aspectos, como el diseño del molde y las normas de mantenimiento, son igualmente importantes para el éxito general del trabajo de producción.

El acero inoxidable S136 resiste 400°C en moldura PEEK.Verdadero

El acero inoxidable S136 soporta temperaturas muy altas, necesarias para la fabricación de PEEK.

Los moldes de PEEK requieren una dureza superior a 60 HRC para mayor durabilidad.FALSO

Los moldes de PEEK requieren entre 48 y 52 HRC para su resistencia, sin superar los 60 HRC.

¿Cómo optimizar los parámetros de inyección para PEEK ?

PEEK de alta calidad .

La optimización de los parámetros de inyección implica ajustar la presión, la velocidad y el tiempo de retención adaptados a las propiedades únicas de PEEK el PEEK fundido llene el molde de manera eficiente, minimizando los defectos y mejorando la calidad del producto.

Comprender la presión y la velocidad de inyección

La presión de inyección es fundamental para garantizar que el PEEK pueda llenar adecuadamente la cavidad del molde. Normalmente, la presión oscila entre 80 y 120 MPa. Una presión demasiado baja puede provocar un llenado incompleto o una unión débil, mientras que una presión excesivamente alta puede provocar problemas de desmoldeo o abrasiones en la superficie. Es fundamental ajustar la presión en función del tamaño del producto y del diseño del molde.

La velocidad de inyección debe controlarse a un ritmo de bajo a medio. Este control ayuda a mantener un flujo de material suave y al mismo tiempo evita defectos como burbujas o marcas de fusión. La velocidad correcta garantiza que el material no se degrade durante la inyección, lo que puede ocurrir si la velocidad es demasiado alta.

Importancia del tiempo de espera

El tiempo de espera permite que el material se enfríe y cure dentro del molde, evitando la contracción y la deformación. Para de PEEK , este tiempo suele oscilar entre 2 y 5 segundos, según el espesor del producto y la estructura del molde. Un tiempo de retención adecuado garantiza que de PEEK conserven sus dimensiones e integridad diseñadas.

Manejo de la contrapresión

La contrapresión es otro factor crítico en la optimización de los parámetros de inyección. Ayuda a mejorar la homogeneidad del polímero fundido al aumentar el cizallamiento durante la plastificación. Sin embargo, demasiada contrapresión puede provocar un aumento de los tiempos de ciclo y del consumo de energía.

Adaptación de los parámetros de inyección a las propiedades de PEEK

El índice de flujo de fusión (MFI) de PEEK La utilización de una moderna máquina de moldeo por inyección de tornillo alternativo con control por microprocesador puede ayudar significativamente a mantener una calidad constante. Estas máquinas ofrecen capacidad de circuito cerrado para ajustar parámetros como la presión de inyección y la fuerza de sujeción.

Tabla de configuraciones recomendadas

| Parámetro | Rango recomendado |

|---|---|

| Presión de inyección | 80 – 120 MPa |

| Velocidad de inyección | Bajo a Medio |

| Tiempo de espera | 2 – 5 segundos |

| Contrapresión | Ajustar según sea necesario |

Al comprender y aplicar estas configuraciones específicas, puede mejorar significativamente la calidad de sus piezas PEEK Para obtener más información sobre cómo estos parámetros interactúan con los requisitos del material del molde 4 , una mayor investigación sobre la ciencia de los materiales puede proporcionar conocimientos más profundos.

La presión de inyección de PEEK oscila entre 80 y 120 MPa.Verdadero

Esta gama permite un llenado suficiente del molde sin defectos.

El tiempo de espera para las piezas de PEEK debe exceder los 10 segundos.FALSO

La duración de la retención de PEEK suele ser de 2 a 5 segundos.

Conclusión

Maneje de PEEK conociendo sus requisitos especiales. Ajuste las configuraciones de secado, molde e inyección para crear piezas excelentes. Estudie estos métodos para probablemente mejorar tanto la eficiencia como la calidad.

-

Explore pautas detalladas para mantener temperaturas efectivas del molde: En este artículo consideramos cinco factores en el proceso de moldeo por inyección que pueden ayudar a evitar la necesidad de solucionar problemas al moldear el polímero PEEK. ↩

-

Conozca las especificaciones necesarias para las máquinas que manipulan PEEK.: Para moldear exitosamente materiales VICTREX PEEK, los calentadores de cilindro conectados al cilindro del moldeador por inyección deben poder alcanzar los 400°C (752°F). ↩

-

Explore los ajustes de temperatura detallados esenciales para el éxito del moldeado de PEEK: Dependiendo del grado de PEEK que moldeará, las temperaturas de procesamiento en su cilindro de moldeo por inyección estarán en el rango de 350-400⁰C. ↩

-

Descubra cómo los materiales del molde influyen en la calidad de las piezas de PEEK: Para moldear con éxito los materiales VICTREX PEEK, los calentadores de cilindro conectados al cilindro del moldeador por inyección deben poder alcanzar los 400 °C (752 °F). ↩