Já pensou por que PEEK é uma habilidade exata? Pense em fazer um bolo onde cada ingrediente e etapa são muito importantes.

PEEK requer controle preciso sobre as condições de processamento, incluindo secagem do material, temperaturas do molde e parâmetros de injeção, para garantir resultados de alta qualidade. Compreender esses fatores é essencial para uma fabricação eficaz com PEEK .

Você sabe o que está envolvido na PEEK . Explore mais cada detalhe. Estude as necessidades de secagem. Entenda as configurações de injeção. Aprenda tudo.

A moldagem PEEK requer secagem a 150-160°C durante 4-6 horas.Verdadeiro

A secagem correta evita problemas de umidade, mantendo a melhor qualidade do PEEK.

- 1. Como os requisitos de secagem do material afetam a moldagem PEEK?

- 2. Quais são as configurações críticas de temperatura para moldagem por injeção de PEEK?

- 3. Por que a seleção do material do molde é importante no processamento de PEEK?

- 4. Como otimizar os parâmetros de injeção para peças PEEK de alta qualidade?

- 5. Conclusão

Como os requisitos de secagem do material afetam PEEK ?

A secagem do material afeta fortemente do PEEK , impactando o comportamento do polímero e a qualidade do produto acabado.

A secagem adequada do material evita defeitos relacionados à umidade na PEEK , garantindo propriedades mecânicas e acabamento superficial ideais. Envolve configurações controladas de temperatura e tempo, cruciais para minimizar falhas.

Usando Por que a secagem do PEEK é importante

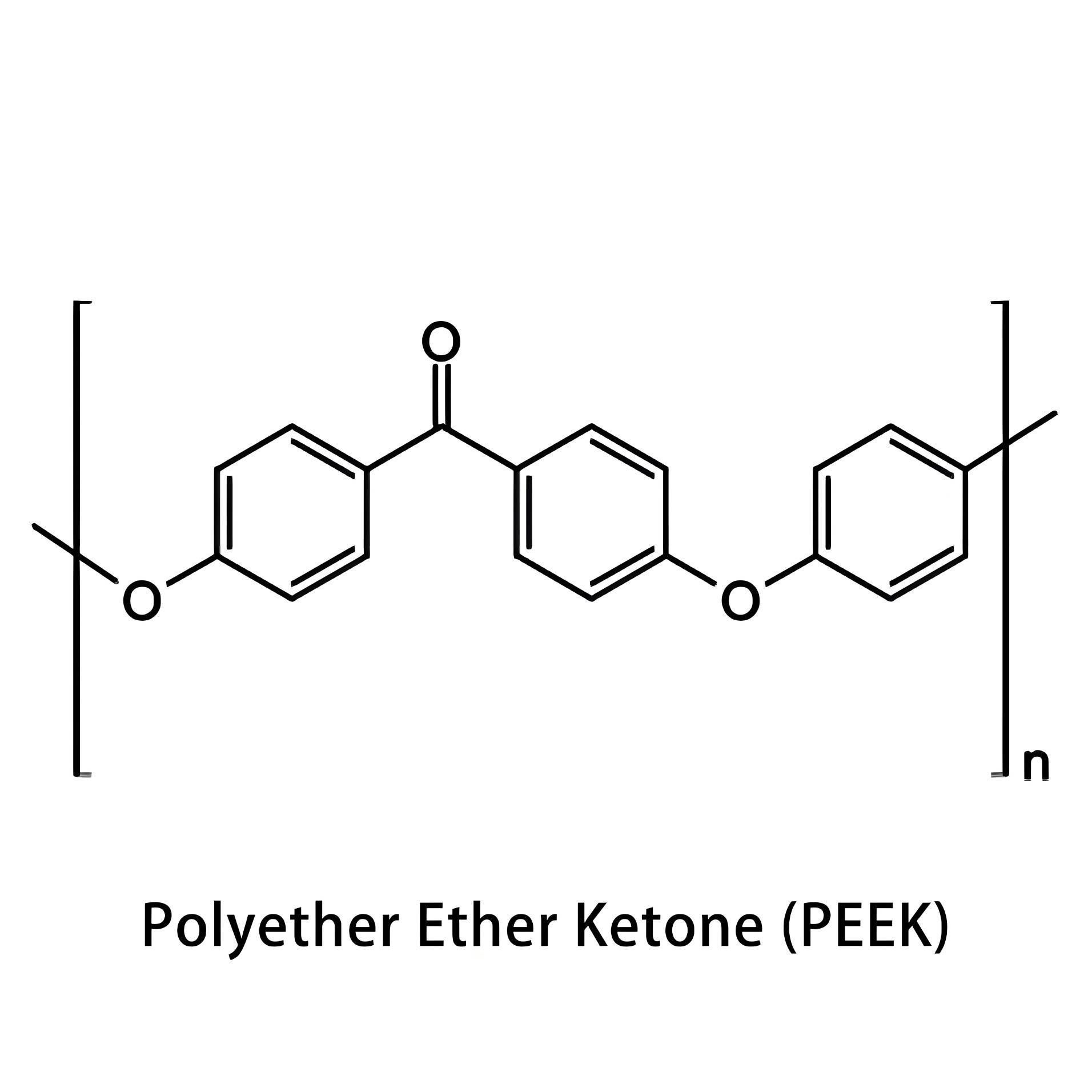

A secagem do PEEK (poliéter éter cetona) antes do processamento é crucial porque ele reage mal com a água. Mesmo um pouco de água pode prejudicar a resistência do PEEK e prejudicar a suavidade do produto acabado. A secagem correta mantém o polímero forte e ajuda-o a cumprir rigorosas regras de qualidade.

Fatores-chave para uma boa secagem

1. Tempo e calor:

Normalmente, o PEEK precisa de secagem entre 150°C e 160°C. A 150°C, necessita de 4-6 horas, mas a 160°C, apenas 2-3 horas. Este tempo garante que o PEEK seque completamente antes de moldar.

| Temperatura (°C) | Tempo (horas) |

|---|---|

| 150 | 4 – 6 |

| 160 | 2 – 3 |

2. Equipamento de secagem:

Os secadores devem manter temperaturas constantes dentro da faixa definida. Evite misturar PEEK com outros materiais durante a secagem, pois isso pode diminuir a qualidade e o desempenho.

Efeitos nas peças moldadas

Se o PEEK não estiver bem seco, você poderá enfrentar estes problemas:

- Problemas de superfície: A água pode criar bolhas ou linhas na superfície.

- Menor resistência: a água pode enfraquecer o PEEK , tornando-o menos forte e menos resistente ao desgaste.

- Mudanças de tamanho: A água pode fazer as peças expandirem ou encolherem, causando erros de tamanho.

Dicas para melhores resultados

PEEK de alta qualidade :

- Use secadores especiais destinados a polímeros de alta qualidade.

- Verifique e ajuste os secadores regularmente para níveis de calor adequados.

- Sempre seque os materiais seguindo as orientações antes de modelá-los.

A compreensão e o uso adequados dos métodos de secagem são essenciais para um bom do PEEK . Ao controlar bem esses fatores, os fabricantes provavelmente evitarão falhas comuns e tirarão o melhor proveito de seus PEEK .

PEEK requer secagem a 150°C durante 4-6 horas.Verdadeiro

A temperatura e o tempo de secagem corretos são essenciais para evitar defeitos.

Recomenda-se misturar PEEK com outros materiais durante a secagem.Falso

A combinação pode prejudicar a qualidade e o desempenho do produto.

Quais são as configurações críticas de temperatura para moldagem por injeção de PEEK

A temperatura desempenha uma função fundamental na de PEEK , afetando a qualidade e a eficiência. O controle exato continua sendo crucial para melhorar o desempenho.

As configurações críticas de temperatura para de PEEK incluem secagem do material a 150-160°C, temperaturas do cilindro de 320-410°C e temperaturas do molde entre 150-200°C. O gerenciamento adequado dessas temperaturas é essencial para evitar defeitos e garantir ótimos resultados.

Compreendendo as necessidades de secagem de materiais

Ao trabalhar com PEEK (Poliéter Éter Cetona), a secagem é importante para remover a água que pode alterar as características do polímero. É aconselhável secar PEEK durante um mínimo de 4 horas a temperaturas de 150°C a 160°C. Temperaturas de secagem mais altas diminuem o tempo de secagem, mas devem ser controladas para evitar danos. As ferramentas de secagem devem manter essas temperaturas estáveis.

Configurações de temperatura do barril

O cilindro da máquina de moldagem por injeção se divide em zonas, cada uma necessitando de configurações de temperatura distintas. Normalmente, a zona posterior fica entre 320°C e 380°C. A parte central fica entre 330°C e 390°C, e a área frontal tem temperaturas de 340°C a 400°C. O bico é crucial, pois interrompe o resfriamento precoce e permanece entre 350°C e 410°C. Essas diferentes configurações ajudam a atingir o fluxo de fusão perfeito e evitar danos.

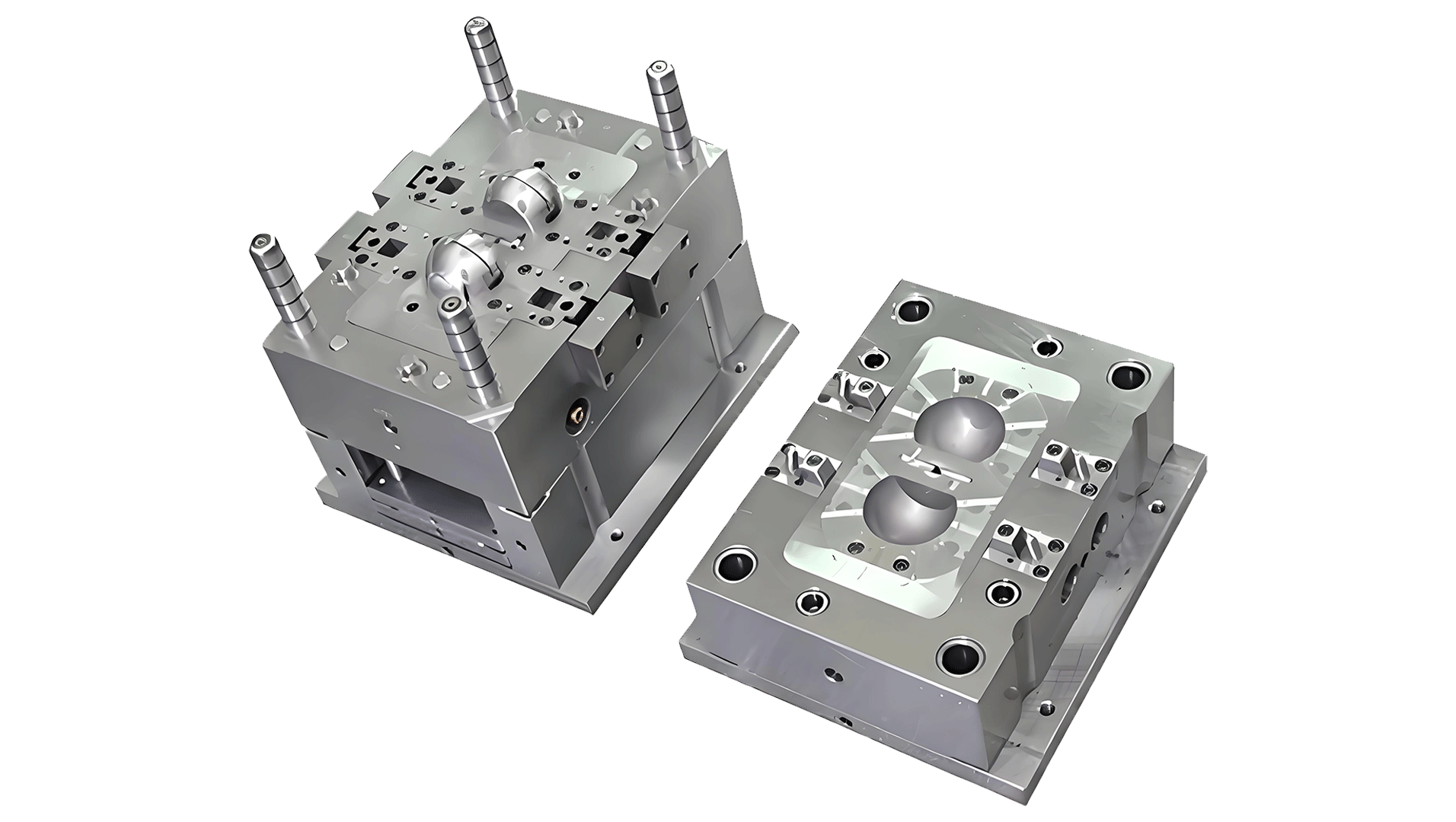

Controle de temperatura do molde

A temperatura do molde afeta muito a qualidade final dos itens PEEK Os moldes devem ter uma temperatura superficial entre 150°C e 200°C. Isto é possível usando aquecedores elétricos para igual temperatura em todo o molde. Se as temperaturas forem muito baixas, o PEEK poderá esfriar muito rápido, causando fluxo deficiente e falhas. Por outro lado, temperaturas muito altas podem resultar em problemas como expansão ou marcas superficiais.

Importância da escolha do material do molde

Como de PEEK precisa de altas temperaturas, é importante escolher o material de molde correto. O uso de aços como S136 ou H13, que resistem ao calor, proporciona resistência e precisão. Esses materiais suportam altas temperaturas e resistem a danos causados por abrasivos de fibra de vidro. O endurecimento adequado (48-52 HRC) também mantém o molde forte durante longos tempos de produção.

Para obter mais informações sobre os métodos ideais PEEK , considere consultar as diretrizes de temperatura do molde 1 e os detalhes da máquina de injeção 2 . Conhecendo esses fatores, os produtores possivelmente obtêm melhor qualidade do produto e menos problemas de produção.

A secagem PEEK requer temperaturas de 150-160°C.Verdadeiro

Os materiais PEEK requerem secagem a 150-160°C para eliminar a umidade.

As temperaturas do barril para PEEK são fixadas em 200-300°C.Falso

As temperaturas do barril de PEEK variam entre 320°C e 410°C, e não entre 200-300°C.

Por que a seleção do material do molde é importante no processamento de PEEK

No PEEK , a escolha do material correto do molde é importante para obter os melhores resultados e manter a durabilidade do molde.

A escolha de materiais de molde apropriados no de PEEK garante resistência e durabilidade a altas temperaturas, cruciais para a qualidade do produto.

Resistência a altas temperaturas

PEEK (Poliéter Éter Cetona) tem um ponto de fusão muito alto. Precisa de materiais de molde que resistam a temperaturas muito altas. Durante a moldagem por injeção de PEEK 3 , os níveis de calor muitas vezes sobem para 400°C. Materiais como aço inoxidável S136 ou aço para molde H13 mantêm o molde forte e útil mesmo quando está superaquecido. Esses materiais resistem ao calor e ao efeito de arranhões das fibras de vidro, muitas vezes misturadas com PEEK .

Resistência e Força

A escolha de um material de molde resistente também é muito importante. PEEK , especialmente com fibras de vidro ou carbono, é muito áspero. O material do molde precisa de resistência para sobreviver a muitos usos sem se desgastar. Normalmente, a dureza está entre 48 e 52 HRC (Rockwell Hardness Scale), de modo que o molde mantém sua forma e precisão, o que é fundamental para uma qualidade estável da peça.

Suavidade e aparência da superfície

O material do molde também afeta a suavidade e a beleza do produto final. Moldes de boa qualidade com tratamentos de acabamento podem realmente melhorar a aparência superficial das PEEK . Isto é crucial em áreas onde a aparência e o desempenho são muito importantes, como em aviões ou ferramentas médicas.

Equilíbrio entre custo e desempenho

A escolha de materiais de alta qualidade, como aço inoxidável S136 ou H13, traz muitas vantagens, mas custa mais no início. As empresas precisam pesar esses custos em relação à menor manutenção e maior vida útil do molde. Com o tempo, os gastos com materiais de molde melhores costumam ser mais baratos devido à menor necessidade de substituições e reparos.

Conclusão: mais do que apenas escolha de materiais

A escolha do material do molde é muito importante, mas é apenas uma parte do sucesso do processamento do PEEK Outras coisas, como o projeto do molde e as regras de manutenção, são igualmente importantes para o sucesso geral do trabalho de produção.

O aço inoxidável S136 suporta 400°C em moldagem PEEK.Verdadeiro

O aço inoxidável S136 suporta temperaturas muito altas, necessárias para a fabricação de PEEK.

Os moldes PEEK requerem dureza acima de 60 HRC para maior durabilidade.Falso

Os moldes PEEK requerem 48-52 HRC para resistência, não ultrapassando 60 HRC.

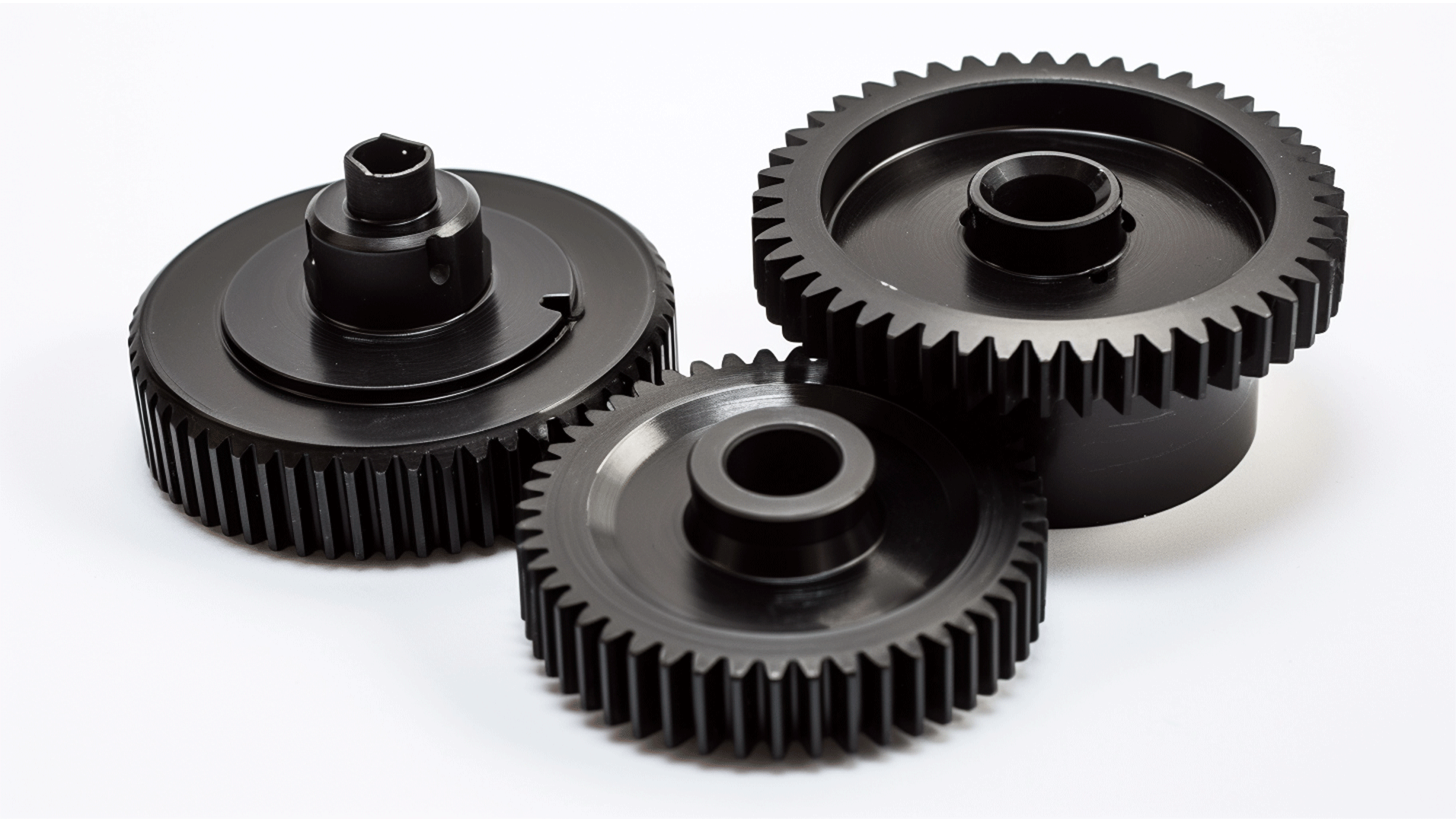

Como otimizar os parâmetros de injeção para peças PEEK

PEEK de alta qualidade .

A otimização dos parâmetros de injeção envolve o ajuste da pressão, velocidade e tempo de retenção adaptados às propriedades exclusivas do PEEK o PEEK fundido preencha o molde com eficiência, minimizando defeitos e melhorando a qualidade do produto.

Compreendendo a pressão e a velocidade de injeção

A pressão de injeção é crítica para garantir que o PEEK possa preencher adequadamente a cavidade do molde. Normalmente, a pressão varia entre 80 – 120 MPa. Uma pressão muito baixa pode resultar em enchimento incompleto ou ligação fraca, enquanto uma pressão excessivamente alta pode causar desafios de desmoldagem ou abrasões superficiais. É fundamental ajustar a pressão de acordo com o tamanho do produto e o desenho do molde.

A velocidade de injeção deve ser controlada em ritmo baixo a médio. Este controle ajuda a manter um fluxo suave do material, evitando defeitos como bolhas ou marcas de fusão. A velocidade correta garante que o material não se degrade durante a injeção, o que pode acontecer se a velocidade for muito alta.

Importância do tempo de espera

O tempo de retenção permite que o material esfrie e cure dentro do molde, evitando encolhimento e deformação. Para PEEK , esse tempo normalmente varia de 2 a 5 segundos, dependendo da espessura do produto e da estrutura do molde. O tempo de retenção adequado garante que PEEK mantenham as dimensões e integridade projetadas.

Gerenciando contrapressão

A contrapressão é outro fator crítico na otimização dos parâmetros de injeção. Ajuda a melhorar a homogeneidade do polímero fundido, aumentando o cisalhamento durante a plastificação. No entanto, muita contrapressão pode levar a tempos de ciclo e consumo de energia aumentados.

Adaptando parâmetros de injeção às propriedades do PEEK

PEEK costuma ser baixo, exigindo ajustes específicos nos parâmetros de injeção. A utilização de uma moderna máquina de moldagem por injeção de parafuso alternativo com controle de microprocessador pode ajudar significativamente na manutenção de uma qualidade consistente. Essas máquinas oferecem capacidade de circuito fechado para ajustar parâmetros como pressão de injeção e força de fixação.

Tabela de configurações recomendadas

| Parâmetro | Faixa recomendada |

|---|---|

| Pressão de injeção | 80 – 120 MPa |

| Velocidade de injeção | Baixo a Médio |

| Tempo de espera | 2 – 5 segundos |

| Contrapressão | Ajuste conforme necessário |

Ao compreender e aplicar essas configurações específicas, você pode melhorar significativamente a qualidade de suas PEEK . Para saber mais sobre como esses parâmetros interagem com os requisitos de materiais do molde 4 , investigações mais aprofundadas na ciência dos materiais podem fornecer insights mais profundos.

A pressão de injeção para PEEK varia de 80 a 120 MPa.Verdadeiro

Esta linha permite preenchimento suficiente do molde sem falhas.

O tempo de espera para peças PEEK deve exceder 10 segundos.Falso

A duração da retenção do PEEK geralmente dura cerca de 2 a 5 segundos.

Conclusão

Lide com PEEK aprendendo seus requisitos especiais. Ajuste as configurações de secagem, molde e injeção para criar peças excelentes. Estude esses métodos para provavelmente melhorar a eficiência e a qualidade.

-

Explore diretrizes detalhadas para manter temperaturas efetivas do molde.: Neste artigo, consideramos cinco fatores no processo de moldagem por injeção que podem ajudar a evitar a necessidade de solução de problemas ao moldar o polímero PEEK. ↩

-

Aprenda sobre as especificações necessárias para máquinas que manipulam PEEK.: Para moldar com sucesso os materiais VICTREX PEEK, os aquecedores de cilindro conectados ao cilindro do moldador por injeção devem ser capazes de atingir 400°C (752°F). ↩

-

Explore configurações detalhadas de temperatura essenciais para o sucesso da moldagem de PEEK.: Dependendo do tipo de PEEK que você moldará, as temperaturas de processamento em seu cilindro de moldagem por injeção estarão em algum lugar na faixa de 350-400⁰C. ↩

-

Aprenda como os materiais do molde influenciam a qualidade das peças PEEK.: Para moldar com sucesso os materiais VICTREX PEEK, os aquecedores do cilindro conectados ao cilindro do moldador por injeção devem ser capazes de atingir 400°C (752°F). ↩