La deformación en las piezas moldeadas por inyección a menudo parece una lucha interminable contra la mala calidad.

Para resolver los problemas de deformación en piezas moldeadas por inyección, los expertos deben centrarse en el sistema de refrigeración, los diseños de las puertas y los materiales. El sistema de refrigeración debe funcionar bien. La posición adecuada de la puerta es muy importante. La elección del material es crucial. La deformación probablemente se reduce de esta manera. La calidad del producto realmente mejora con estos pasos.

Recuerdo mi primera experiencia con problemas de deformación. Ver piezas cuidadosamente elaboradas doblarse y perder su forma fue realmente frustrante. Los métodos iniciales, como mejorar la refrigeración y cambiar la disposición de las puertas, ayudan rápidamente. Observar de cerca cada detalle muestra las ligeras diferencias que prometen un éxito duradero. Las siguientes secciones explican estos métodos más claramente. Proporcionan ideas que no sólo resuelven la deformación sino que también elevan todo el proceso de moldeo por inyección a estándares más altos. Estándares muy altos. Le brindan formas de crear piezas de alta calidad sin deformarse.

La optimización del sistema de refrigeración reduce la deformación en las piezas moldeadas.Verdadero

El enfriamiento eficiente minimiza la contracción diferencial, lo que reduce la deformación.

El uso de cualquier material solucionará los defectos de deformación en el moldeo por inyección.FALSO

La selección de materiales afecta las tasas de contracción, lo que influye en los resultados de deformación.

- 1. ¿Cómo ayuda la optimización del sistema de refrigeración a reducir la deformación?

- 2. ¿Cómo pueden los ajustes en el diseño de la puerta ayudar a minimizar la deformación?

- 3. ¿Por qué es crucial el control de la temperatura en el proceso de moldeo por inyección?

- 4. ¿Qué opciones de materiales pueden prevenir defectos de deformación?

- 5. Conclusión

¿Cómo ayuda la optimización del sistema de refrigeración a reducir la deformación?

¿Conoce la frustración de un artículo doblado por moldeo por inyección? Lo entiendo bien. La solución para frenar este problema pasa por perfeccionar el sistema de refrigeración.

Aborde la deformación en piezas moldeadas por inyección optimizando el sistema de enfriamiento, el diseño de la puerta y la selección de materiales. La refrigeración eficaz, el posicionamiento estratégico de la puerta y la elección de los materiales adecuados son pasos cruciales. Estas medidas ayudan a reducir la deformación y mejorar significativamente la calidad del producto.

Importancia del diseño del canal de enfriamiento

El diseño de los canales de refrigeración 1 afecta a la rapidez con la que se enfría una pieza moldeada. Los canales diseñados correctamente garantizan un enfriamiento uniforme, lo cual es esencial para minimizar el estrés térmico y prevenir la deformación. Para piezas complejas, los canales en capas y divididos son beneficiosos.

Para piezas de paredes gruesas, una mayor densidad de canales de refrigeración o el uso de medios de refrigeración eficientes pueden acelerar el proceso. Por el contrario, las piezas de paredes delgadas requieren un enfriamiento controlado para evitar una contracción excesiva.

| Tipo de pieza | Estrategia de enfriamiento |

|---|---|

| De paredes gruesas | Aumentar la densidad del canal |

| Paredes delgadas | Controlar la velocidad de enfriamiento |

Mantenimiento regular de los sistemas de refrigeración

Los controles y el mantenimiento periódicos evitan problemas como obstrucciones o fugas en los canales de refrigeración. Un canal obstruido puede provocar un enfriamiento desigual, lo que contribuye a la deformación. Las inspecciones y limpiezas de rutina ayudan a mantener un rendimiento óptimo.

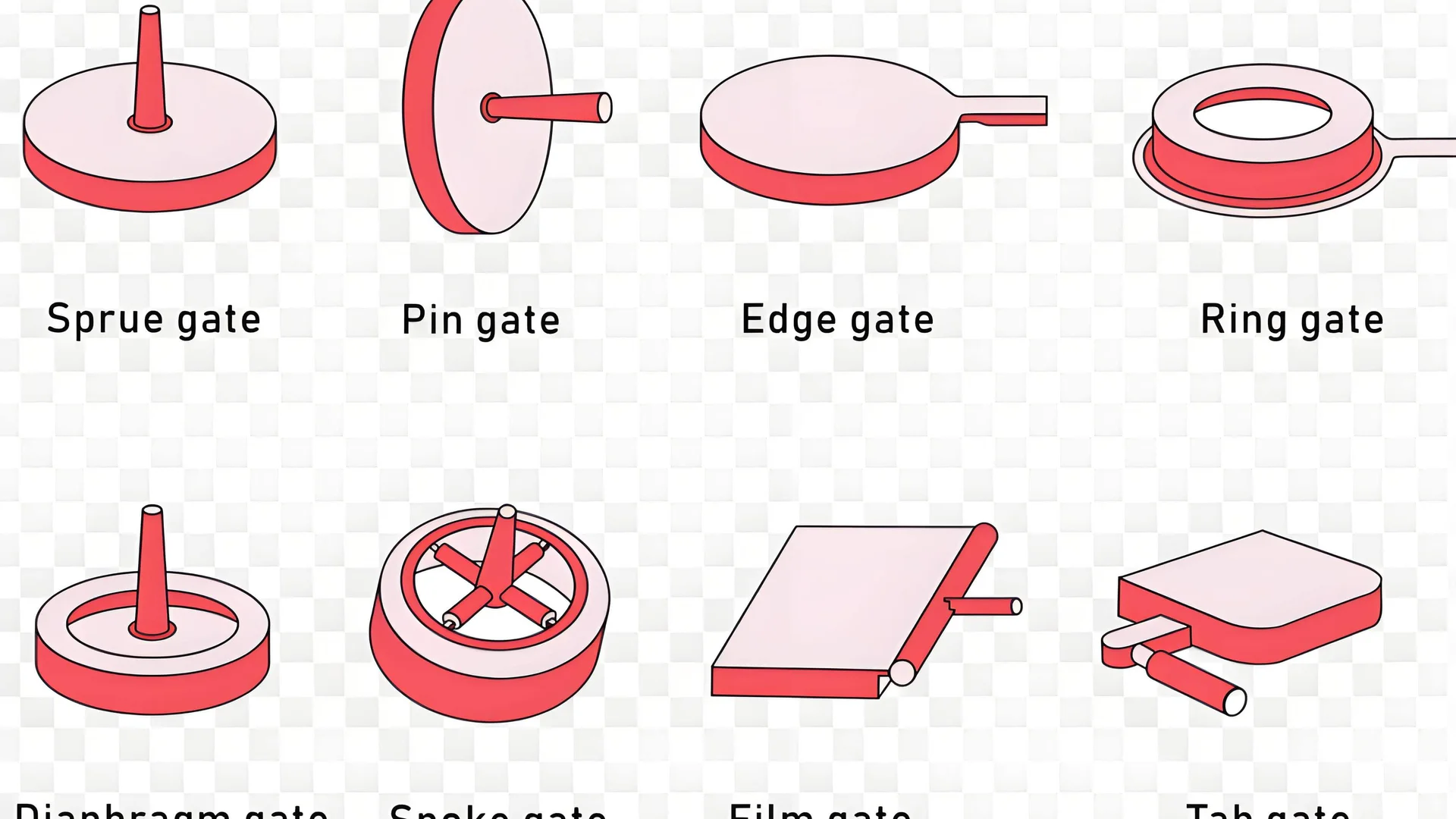

Ajustes de diseño de puerta

Ajustar el diseño de la compuerta es otra forma de complementar la optimización del sistema de enfriamiento. Al colocar la puerta en la sección más gruesa o en el centro geométrico, el plástico fundido llena la cavidad de manera más uniforme, lo que reduce los riesgos de deformación. Los diferentes tipos de compuertas, como las compuertas puntuales 2 o las compuertas laterales, ofrecen distintos beneficios según la geometría de la pieza.

Integración de refrigeración con control de temperatura

La combinación de una refrigeración optimizada con un control preciso de la temperatura mejora aún más la reducción de la deformación. Al gestionar con precisión las temperaturas del molde, los fabricantes pueden controlar la cristalización en plásticos cristalinos, reduciendo las diferencias de contracción de volumen.

Impacto en la eficiencia del moldeo por inyección

La optimización de los sistemas de refrigeración no sólo mitiga la deformación sino que también aumenta la eficiencia de la producción. Tiempos de enfriamiento más rápidos significan tiempos de ciclo más cortos, lo que genera un mayor rendimiento y ahorro de costos. Esta optimización es crucial para la producción a gran escala 3 .

Los canales en capas reducen la deformación en piezas complejas.Verdadero

Los canales en capas garantizan un enfriamiento uniforme, minimizando el estrés térmico.

Las piezas de paredes gruesas necesitan un enfriamiento más lento para evitar deformaciones.FALSO

Las piezas de paredes gruesas requieren un enfriamiento más rápido para evitar deformaciones.

¿Cómo pueden los ajustes en el diseño de la puerta ayudar a minimizar la deformación?

Cambiar el diseño de la puerta en el moldeo por inyección realmente mejora la calidad del producto.

El diseño de puerta perfeccionado en moldeo por inyección reduce la deformación. Los ingenieros eligen el lugar y el tipo correctos para las puertas. La colocación adecuada de la compuerta conduce a un flujo y enfriamiento uniformes. Las variaciones de contracción disminuyen. Los defectos se vuelven menos probables. Las variaciones de contracción realmente disminuyen.

Importancia del diseño de puertas en el moldeo por inyección

Recuerdo el primer momento en que aprendí sobre el papel del diseño de puertas en el moldeo por inyección. Fue durante una sesión de estudio nocturna cuando me di cuenta de lo vital que es controlar el camino del plástico fundido hacia un molde. Una mala ubicación de la compuerta o tipos incorrectos provocan un flujo desigual, lo que provoca contracción y deformación diferencial. Un buen diseño de la puerta es clave; ayuda a mantener un flujo constante y reduce estos defectos.

Ubicación óptima de la puerta

Un día, en la fábrica, vi que colocar la compuerta en la pared más gruesa o en el centro de una pieza puede provocar una distribución suave de la masa fundida. La masa fundida fluye uniformemente con una puerta central, equilibrando la contracción, lo cual es esencial.

| Forma de la pieza | Ubicación recomendada de la puerta |

|---|---|

| En forma de disco | Centro |

| De forma larga | A lo largo de la longitud |

| Formas complejas | Múltiples puertas en puntos estratégicos |

Elegir el tipo de puerta correcto

Elegir el tipo de puerta correcto fue una lección para aprender de los errores. Varios tipos afectan el flujo de manera diferente. Una puerta puntual, por ejemplo, tiene un relleno en forma de fuente que reduce las marcas de soldadura y la deformación. Mientras tanto, las compuertas laterales son ideales para piezas largas, ya que ayudan a que la masa fundida fluya uniformemente a lo largo de su longitud.

Obtenga más información sobre las puertas de puntos4

Impacto del diseño de la puerta en la refrigeración

Incluso el enfriamiento es muy importante ya que evita la deformación. El cuidadoso diseño de la compuerta garantiza que la masa fundida se llene de manera uniforme, lo que reduce el estrés y la distorsión.

Integración con sistemas de refrigeración

La configuración del diseño de la puerta funciona bien con sistemas de refrigeración optimizados. Mi objetivo es diseñar rutas de enfriamiento para lograr uniformidad, especialmente para formas complejas.

Descubra las estrategias del canal de refrigeración5

Estabilidad del material y diseño de la puerta

Por último, seleccionar materiales de baja contracción con diseños de compuerta eficaces reduce la deformación. A menudo utilizo materiales como poliestireno (PS) con rellenos para una mejor estabilidad dimensional.

Explorar soluciones materiales6

Mediante estos métodos, he reducido significativamente la deformación. El diseño de puertas es ahora una parte vital de mi conjunto de herramientas de mejora de procesos en moldeo por inyección.

La ubicación de la puerta central reduce la deformación en las piezas en forma de disco.Verdadero

Una compuerta central garantiza un flujo uniforme del material fundido, lo que reduce las diferencias de contracción.

Las puertas puntuales aumentan la deformación debido a la distribución desigual del material fundido.FALSO

Las puertas puntuales crean un relleno similar a una fuente, lo que reduce las marcas de soldadura y la deformación.

¿Por qué es crucial el control de la temperatura en el proceso de moldeo por inyección?

¿Alguna vez se ha preguntado por qué es tan importante controlar la temperatura en el moldeo por inyección? No es sólo para prevenir problemas. Se trata de encontrar el equilibrio adecuado entre calidad y eficiencia.

Controlar la temperatura es importante en el moldeo por inyección. Ayuda a que el material fluya bien y detiene los defectos. La calidad del producto mejora con un buen control de la temperatura. Las velocidades de cristalización, contracción y enfriamiento dependen de la temperatura. Los productos necesitan estas cosas para ser consistentes y precisos.

El papel de la temperatura en el flujo de materiales

Al comienzo de mi trabajo con el moldeo por inyección, la temperatura mostró su poder. La temperatura realmente podría marcar la diferencia en un proyecto. Piense en servir almíbar en un día frío. No se mueve bien ¿verdad? El plástico fundido actúa de la misma manera en el moldeado. Cada material fluye mejor a ciertas temperaturas. ABS debe estar entre 180 y 250 °C para fluir bien. Es como encontrar la mezcla adecuada para panqueques: demasiado espesa o demasiado fina y no funcionará.

La gestión adecuada de la temperatura 7 garantiza que el plástico fundido alcance una fluidez óptima, lo que reduce las tensiones internas que provocan defectos como la deformación.

Efectos sobre la cristalización y la contracción.

Mi primera experiencia con los plásticos cristalinos fue sorprendente. Ajustar la temperatura del molde para materiales como el polipropileno ( PP ) cambia enormemente la velocidad de cristalización y la contracción. Es como hornear un pastel: la temperatura incorrecta hace que se desmorone. Las temperaturas correctas evitan la deformación y mantienen las piezas consistentes.

| Material | Temperatura del barril. Rango (°C) | Efecto |

|---|---|---|

| ABS | 180-250 | Garantiza la fluidez y el control de la contracción. |

| Polipropileno ( PP ) | Varía | Controla la cristalización y la contracción. |

Optimización del sistema de refrigeración

Mejorar un sistema de refrigeración fue como resolver un rompecabezas. El enfriamiento uniforme en todo el molde es crucial. Aprendí a comprobar si hay obstrucciones o fugas: imagine una manguera de jardín doblada y el agua se detiene. Esta cuidadosa revisión detiene el enfriamiento desigual y la deformación, especialmente en piezas complejas.

El uso 8 estratificados y divididos garantiza una distribución uniforme del calor, especialmente en piezas de formas complejas o de paredes gruesas.

Impacto de la presión y la velocidad

Equilibrar la presión y la velocidad es como conducir bien un coche: demasiado rápido o demasiado lento causa problemas. Mucha presión provoca problemas de llenado y deformaciones. Una presión suave garantiza un llenado completo, lo que realmente mejora la calidad de las piezas.

- Ajustes de presión óptimos:

- Presión de inyección: Ajústela para reducir la tensión interna.

- Presión de mantenimiento: A menudo, entre el 50% y el 80% de la presión de inyección.

Selección de materiales y pretratamiento

Elegir materiales fue como elegir ingredientes sin lugar a errores. Materiales como el poliestireno (PS) son excelentes cuando la contracción es un problema. Eliminar la humedad de los materiales fue otro paso clave, como secarse las manos antes de amasar; la humedad lo cambia todo.

Además, el tratamiento previo de los materiales 9 para eliminar la humedad es vital, ya que el contenido de humedad afecta las características térmicas y el comportamiento de flujo de plásticos como el nailon (PA).

En resumen, controlar la temperatura en el moldeo por inyección no se trata sólo de números; se trata de crear algo especial con cuidado. Al mejorar el diseño del molde, los ajustes de presión y la selección de materiales, realmente se puede obtener una mejor consistencia del producto, como afinar un instrumento musical que requiere práctica, concentración y tal vez un poco de pasión por el trabajo.

El ABS requiere temperaturas del barril entre 180 y 250 °C.Verdadero

El plástico ABS necesita temperaturas específicas para lograr una viscosidad y un flujo adecuados.

El aumento de la temperatura del molde para PP reduce la deformación.Verdadero

Las temperaturas más altas del molde mejoran la cristalización, minimizando la deformación en el PP.

¿Qué opciones de materiales pueden prevenir defectos de deformación?

¿Alguna vez un proyecto se desvió porque las piezas de plástico se doblaron de manera inesperada? Elegir el material correcto es realmente importante para que todo siga avanzando.

Es importante elegir materiales que encojan poco y se mantengan estables al calor. El poliestireno funciona muy bien. El polipropileno reforzado con fibra de vidrio es otra gran opción. Estos materiales ayudan a reducir la deformación en las piezas moldeadas por inyección.

Comprender las propiedades de los materiales

Los problemas de deformación me sorprendieron la primera vez. Solucionar un problema fue como jugar Whac-A-Mole; uno se resolvió, otro surgió. La contracción desigual durante el enfriamiento causó el problema. Es fundamental seleccionar materiales con bajas tasas de contracción y alta estabilidad térmica. El poliestireno es una opción preferida debido a su menor contracción, mientras que agregar fibra de vidrio 10 al polipropileno mejora la estabilidad dimensional.

Impacto de rellenos y modificaciones

Los rellenos me sorprendieron como amigos y enemigos. Cuando mezclé talco con polipropileno, el producto mejoró mucho. La incorporación de cargas como talco o minerales puede alterar las características de contracción del material. Por ejemplo, el uso de polipropileno relleno de talco puede reducir la deformación al estabilizar la contracción en diferentes áreas de las piezas.

| Tabla: Efecto de los rellenos sobre las propiedades del material | Material | Relleno | Tasa de contracción | Reducción de alabeo |

|---|---|---|---|---|

| polipropileno | Fibra de vidrio | Bajo | Alto | |

| polipropileno | Talco | Moderado | Moderado |

Pretratamiento de Materiales

Secar materiales como el nailon es realmente importante. Saltarse esto una vez provocó deformaciones inducidas por la humedad. Es vital garantizar que las materias primas se sequen adecuadamente antes de procesarlas. El nailon , conocido por su naturaleza higroscópica, se beneficia significativamente del secado, evitando una contracción desigual 11 que provoca deformaciones.

Sensibilidad a la temperatura de los materiales

El control de temperatura hace maravillas contra la deformación. Los diferentes plásticos tienen rangos de temperatura de procesamiento específicos. Al utilizar ABS , la gestión de la temperatura mantiene bajo control la fluidez y la contracción. Una gestión adecuada de la temperatura puede mitigar eficazmente los problemas de deformación.

Comprender estos detalles me hace valorar la combinación de arte y ciencia a la hora de elegir los materiales adecuados. Al igual que Jacky 12 , el experto diseñador en electrónica de consumo, la selección de materiales perfectos combina todo a la perfección.

El poliestireno tiene una alta tasa de contracción.FALSO

Se elige poliestireno por su menor tasa de contracción, lo que reduce la deformación.

La fibra de vidrio reduce la deformación del polipropileno.Verdadero

Agregar fibra de vidrio al polipropileno mejora la estabilidad dimensional y reduce la deformación.

Conclusión

Este artículo analiza estrategias efectivas para reducir la deformación en piezas moldeadas por inyección, centrándose en la optimización del sistema de enfriamiento, ajustes del diseño de la puerta, control de temperatura y selección de materiales.

-

Explorar las mejores prácticas en el diseño de canales puede reducir significativamente la deformación en las piezas moldeadas. ↩

-

Comprender los beneficios de la puerta puntual puede mejorar su estrategia de diseño de puerta para mejorar la calidad de las piezas. ↩

-

Aprender sobre las ganancias de eficiencia a partir de sistemas de enfriamiento optimizados puede conducir a mejores resultados de producción. ↩

-

Comprender las compuertas puntuales puede ayudar a los diseñadores a optimizar los patrones de flujo, reduciendo defectos como marcas de soldadura y deformaciones. ↩

-

Las estrategias adecuadas del canal de enfriamiento mejoran el enfriamiento uniforme, previenen la deformación y mejoran la calidad de las piezas. ↩

-

La elección de los materiales adecuados reduce el riesgo de deformación, lo que mejora la estabilidad y la calidad general de la pieza. ↩

-

Descubra los rangos de temperatura específicos necesarios para que el ABS garantice un flujo y una calidad del producto óptimos. ↩

-

Explore cómo los canales de enfriamiento en capas mejoran el enfriamiento uniforme y previenen defectos como la deformación. ↩

-

Conozca los pasos de pretratamiento necesarios para que el nailon mantenga sus propiedades deseadas durante el moldeo. ↩

-

Descubra cómo el refuerzo de fibra de vidrio mejora las propiedades del polipropileno, reduciendo la contracción y mejorando la estabilidad. ↩

-

Comprenda por qué secar el nailon es fundamental para prevenir defectos relacionados con la humedad en el moldeo por inyección. ↩

-

Explore cómo los diseñadores de productos como Jacky garantizan opciones de materiales óptimas para la funcionalidad y la eficiencia de la producción. ↩