Le gauchissement des pièces moulées par injection semble souvent être une lutte sans fin contre une qualité médiocre.

Pour résoudre les problèmes de déformation des pièces moulées par injection, les experts doivent se concentrer sur le système de refroidissement, la conception des points d'injection et les matériaux. Le bon fonctionnement du système de refroidissement est essentiel. Un positionnement correct du point d'injection est primordial. Le choix du matériau est crucial. La déformation est ainsi susceptible de diminuer. La qualité du produit s'en trouve nettement améliorée.

Je me souviens de ma première expérience avec les problèmes de déformation. Voir des pièces soigneusement fabriquées se déformer était vraiment frustrant. Des solutions initiales comme l'amélioration du refroidissement et la modification de la configuration des points d'injection permettent d'obtenir rapidement des résultats positifs. Un examen attentif de chaque détail révèle les subtiles différences qui garantissent un succès durable. Les sections suivantes expliquent ces méthodes plus en détail. Elles proposent des idées qui non seulement résolvent les problèmes de déformation, mais permettent également d'élever l'ensemble de votre processus de moulage par injection à des standards d'excellence. Des standards très élevés. Elles vous donnent les moyens de créer des pièces de qualité supérieure, sans déformation.

L'optimisation du système de refroidissement réduit la déformation des pièces moulées.Vrai

Un refroidissement efficace minimise le retrait différentiel, réduisant ainsi le gauchissement.

L'utilisation de n'importe quel matériau permettra de résoudre les défauts de déformation lors du moulage par injection.FAUX

Le choix des matériaux influe sur les taux de retrait, et donc sur les déformations.

- 1. Comment l'optimisation du système de refroidissement contribue-t-elle à réduire les déformations ?

- 2. Comment les ajustements de conception des portes peuvent-ils contribuer à minimiser le gauchissement ?

- 3. Pourquoi le contrôle de la température est-il crucial dans le processus de moulage par injection ?

- 4. Quels matériaux peuvent prévenir les défauts de déformation ?

- 5. Conclusion

Comment l'optimisation du système de refroidissement contribue-t-elle à réduire les déformations ?

Connaissez-vous la frustration que procure une pièce moulée par injection déformée ? Je la comprends parfaitement. La solution à ce problème réside dans l’optimisation du système de refroidissement.

Pour corriger le gauchissement des pièces moulées par injection, il est essentiel d'optimiser le système de refroidissement, la conception du point d'injection et le choix des matériaux. Un refroidissement efficace, un positionnement stratégique du point d'injection et le choix de matériaux adaptés sont des étapes cruciales. Ces mesures contribuent à réduire le gauchissement et à améliorer significativement la qualité du produit.

Importance de la conception des canaux de refroidissement

La conception des canaux de refroidissement influe sur la vitesse de refroidissement d'une pièce moulée. Des canaux bien conçus assurent un refroidissement uniforme, essentiel pour minimiser les contraintes thermiques et éviter les déformations. Pour les pièces complexes, l'utilisation de canaux multicouches et compartimentés est recommandée.

Pour les pièces à parois épaisses, une densité plus élevée de canaux de refroidissement ou l'utilisation d'un fluide caloporteur performant peuvent accélérer le processus. À l'inverse, les pièces à parois minces nécessitent un refroidissement contrôlé afin d'éviter un retrait excessif.

| Type de pièce | Stratégie de refroidissement |

|---|---|

| Parois épaisses | Augmenter la densité des canaux |

| Parois minces | Contrôler la vitesse de refroidissement |

Entretien régulier des systèmes de refroidissement

Des contrôles et un entretien réguliers permettent d'éviter les problèmes tels que les obstructions ou les fuites dans les canaux de refroidissement. Un canal obstrué peut entraîner un refroidissement irrégulier, ce qui contribue à la déformation de la pièce. Des inspections et des nettoyages réguliers permettent de maintenir des performances optimales.

Ajustements de la conception de la porte

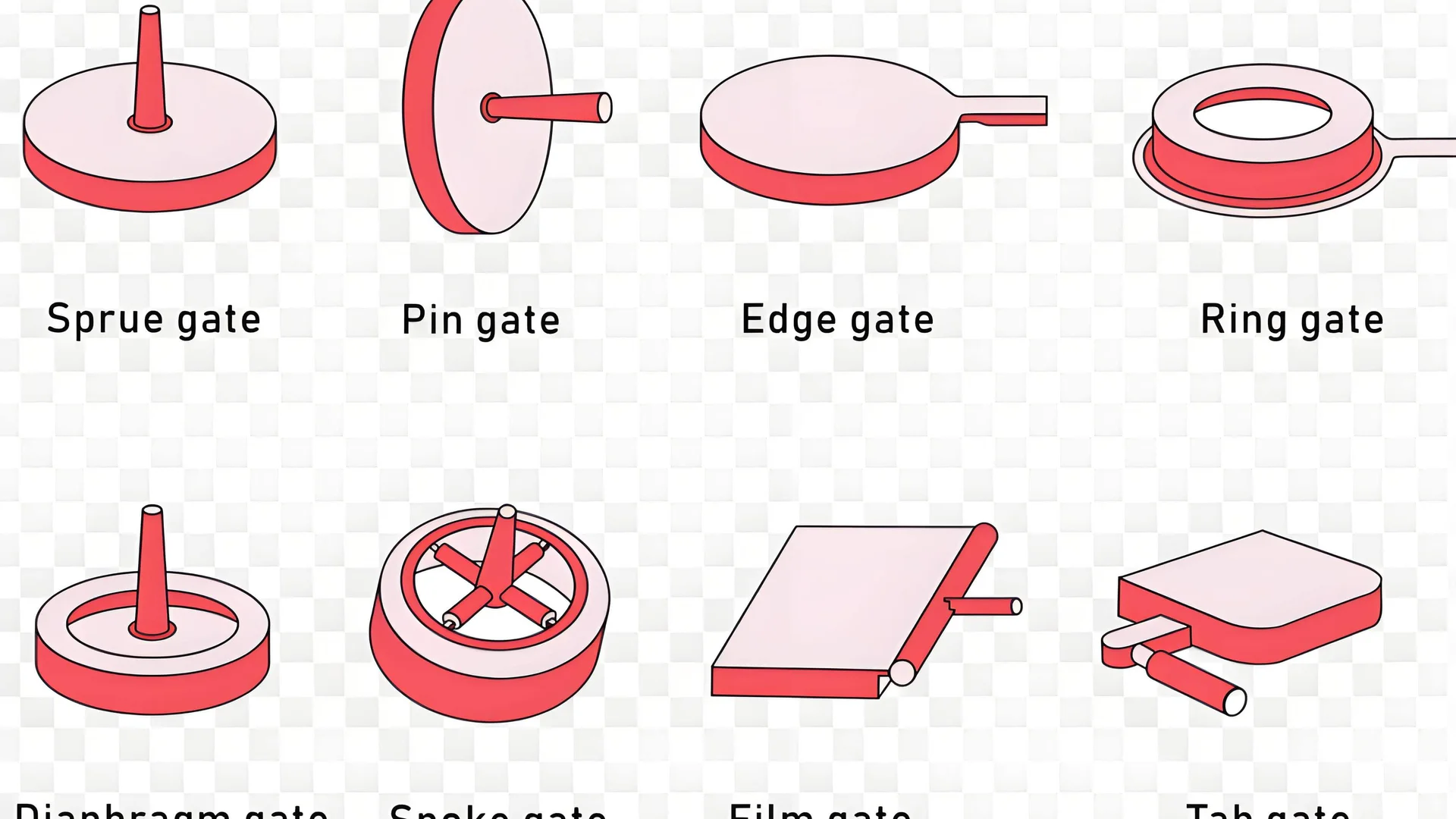

L'ajustement du point d'injection est un autre moyen d'optimiser le système de refroidissement. En le positionnant au niveau de la partie la plus épaisse ou au centre géométrique, le plastique fondu remplit la cavité de manière plus homogène, réduisant ainsi les risques de déformation. Différents types de points d'injection, comme les points d'injection ponctuels ou latéraux, offrent des avantages variables selon la géométrie de la pièce.

Intégration du refroidissement et du contrôle de la température

L'association d'un refroidissement optimisé et d'un contrôle précis de la température permet de réduire encore davantage les déformations. En gérant avec précision la température des moules, les fabricants peuvent contrôler la cristallisation des plastiques cristallins et ainsi réduire les écarts de retrait volumique.

Impact sur l'efficacité du moulage par injection

, mais aussi d'accroître l'efficacité de la production. Des temps de refroidissement plus courts se traduisent par des cycles de production plus courts, ce qui augmente le débit et permet de réaliser des économies. Cette optimisation est essentielle pour la production à grande échelle³ .

Les canaux superposés réduisent la déformation des pièces complexes.Vrai

Les canaux superposés assurent un refroidissement uniforme, minimisant ainsi les contraintes thermiques.

Les pièces à parois épaisses nécessitent un refroidissement plus lent pour éviter toute déformation.FAUX

Les pièces à parois épaisses nécessitent un refroidissement plus rapide pour éviter toute déformation.

Comment les ajustements de conception des portes peuvent-ils contribuer à minimiser le gauchissement ?

Modifier la conception du point d'injection dans le moulage par injection améliore réellement la qualité du produit.

L'optimisation de la conception des points d'injection réduit les déformations. Les ingénieurs choisissent l'emplacement et le type de points d'injection appropriés. Un positionnement correct des points d'injection assure un flux et un refroidissement uniformes. Les variations de retrait diminuent. Les défauts sont moins fréquents. Les variations de retrait sont considérablement réduites.

Importance de la conception du point d'injection dans le moulage par injection

Je me souviens du moment où j'ai compris l'importance de la conception des points d'injection. C'était lors d'une longue séance d'étude nocturne que j'ai réalisé combien il est crucial de maîtriser le flux de plastique fondu dans le moule. Un mauvais positionnement ou un type de point d'injection inadapté entraînent un écoulement irrégulier, provoquant des retraits différentiels et des déformations. Une bonne conception des points d'injection est essentielle ; elle permet de maintenir un flux régulier et de réduire ces défauts.

Placement optimal des portes

Un jour, à l'usine, j'ai constaté que placer l'orifice d'injection au niveau de la paroi la plus épaisse ou au centre d'une pièce permettait une répartition homogène du métal en fusion. Avec un orifice central, le métal s'écoule de manière uniforme, compensant ainsi le retrait, ce qui est essentiel.

| Forme de la pièce | Emplacement recommandé pour le portail |

|---|---|

| En forme de disque | Centre |

| Forme allongée | Sur toute la longueur |

| Formes complexes | Plusieurs portes à des points stratégiques |

Choisir le bon type de portail

Choisir le bon type d'entrée de métal a été un apprentissage précieux, fruit de mes erreurs. Les différents types d'entrée influencent différemment le flux de métal. Une entrée ponctuelle, par exemple, produit un remplissage en fontaine qui réduit les marques de soudure et les déformations. Quant aux entrées latérales, elles sont idéales pour les pièces longues, car elles permettent une répartition uniforme du métal en fusion sur toute leur longueur.

Apprenez-en davantage sur les portes à points4

Impact de la conception de la grille sur le refroidissement

Un refroidissement uniforme est essentiel pour éviter toute déformation. Une conception soignée du point d'injection garantit un remplissage homogène par le métal en fusion, réduisant ainsi les contraintes et les distorsions.

Intégration aux systèmes de refroidissement

La conception des grilles est optimale avec des systèmes de refroidissement performants. Mon objectif est de concevoir des circuits de refroidissement uniformes, notamment pour les formes complexes.

Découvrez les stratégies de refroidissement des canaux5

Stabilité des matériaux et conception des portails

Enfin, le choix de matériaux à faible retrait et de conceptions d'extrusion efficaces réduit les déformations. J'utilise souvent des matériaux comme le polystyrène (PS) avec des charges pour une meilleure stabilité dimensionnelle.

Explorez les solutions matérielles6

Grâce à ces méthodes, j'ai considérablement réduit les déformations. La conception des points d'injection est désormais un élément essentiel de ma boîte à outils d'amélioration des procédés de moulage par injection.

Le positionnement central de la porte réduit la déformation des pièces en forme de disque.Vrai

Une vanne centrale assure un flux de matière fondue uniforme, réduisant ainsi les différences de retrait.

Les points d'injection augmentent le gauchissement en raison d'une répartition inégale de la fusion.FAUX

Les points d'injection ponctuels créent un remplissage en forme de fontaine, réduisant ainsi les marques de soudure et les déformations.

Pourquoi le contrôle de la température est-il crucial dans le processus de moulage par injection ?

Vous êtes-vous déjà demandé pourquoi le contrôle de la température est si important en moulage par injection ? Il ne s’agit pas seulement d’éviter les problèmes, mais aussi de trouver le juste équilibre entre qualité et efficacité.

La maîtrise de la température est essentielle en moulage par injection. Elle favorise une bonne fluidité du matériau et prévient les défauts. Un contrôle précis de la température améliore la qualité du produit. La cristallisation, le retrait et la vitesse de refroidissement dépendent de la température. Ces paramètres doivent être parfaitement maîtrisés pour garantir la constance et la précision des produits.

Le rôle de la température dans les flux de matières

Au début de mon travail avec le moulage par injection, j'ai constaté l'importance cruciale de la température. Elle pouvait véritablement influencer le déroulement d'un projet. Imaginez verser du sirop par temps froid : il ne s'écoule pas facilement, n'est-ce pas ? Les matières plastiques fondues se comportent de la même manière lors du moulage. Chaque matériau s'écoule de façon optimale à certaines températures. ABS , par exemple, nécessite une température comprise entre 180 et 250 °C pour bien s'écouler. C'est comme trouver la pâte à crêpes idéale : trop épaisse ou trop liquide, elle ne fonctionnera pas.

Une gestion appropriée de la température 7 garantit que la fonte du plastique atteint une fluidité optimale, réduisant les contraintes internes qui entraînent des défauts comme le gauchissement.

Effets sur la cristallisation et le retrait

Ma première expérience avec les plastiques cristallins a été surprenante. Ajuster la température du moule pour des matériaux comme le polypropylène ( PP ) modifie considérablement la vitesse de cristallisation et le retrait. C'est comme faire un gâteau : une mauvaise température le fait retomber. Des températures correctes évitent les déformations et garantissent la régularité des pièces.

| Matériel | Plage de température du canon (°C) | Effet |

|---|---|---|

| ABS | 180-250 | Assure la fluidité et le contrôle du retrait |

| Polypropylène ( PP ) | Varie | Contrôle la cristallisation et le retrait |

Optimisation du système de refroidissement

Améliorer un système de refroidissement, c'était comme résoudre un casse-tête. Un refroidissement uniforme sur le moule est essentiel. J'ai appris à vérifier l'absence d'obstructions ou de fuites – imaginez un tuyau d'arrosage plié : l'eau s'arrête. Cette vérification minutieuse permet d'éviter un refroidissement irrégulier et des déformations, notamment sur les pièces complexes.

L'utilisation de canaux de refroidissement stratifiés et compartimentés 8 assure une répartition uniforme de la chaleur, notamment dans les pièces de forme complexe ou à parois épaisses.

Impact de la pression et de la vitesse

Trouver le bon équilibre entre pression et vitesse, c'est comme bien conduire une voiture : trop vite ou trop lentement, et c'est la catastrophe. Une pression excessive entraîne des problèmes de remplissage et des déformations. Une pression modérée garantit un remplissage complet, ce qui améliore considérablement la qualité des pièces.

- Réglages de pression optimaux :

- Pression d'injection : Ajuster pour réduire les contraintes internes.

- Pression de maintien : souvent de 50 % à 80 % de la pression d'injection.

Sélection et prétraitement des matériaux

Choisir les matériaux, c'était comme sélectionner des ingrédients, sans droit à l'erreur. Le polystyrène (PS) est idéal lorsque le retrait pose problème. Éliminer l'humidité des matériaux était une autre étape cruciale, tout comme se sécher les mains avant de pétrir la pâte : l'humidité change tout.

De plus, le prétraitement des matériaux 9 pour éliminer l'humidité est vital, car la teneur en humidité affecte les caractéristiques thermiques et le comportement d'écoulement des plastiques comme le nylon (PA).

En résumé, la maîtrise de la température en moulage par injection ne se résume pas à des chiffres ; il s'agit de créer un produit exceptionnel avec soin. En optimisant la conception du moule, les réglages de pression et le choix des matériaux, on obtient une meilleure homogénéité du produit, à l'instar de l'accordage d'un instrument de musique qui exige de la pratique, de la concentration et peut-être une certaine passion.

L'ABS nécessite une température de canon comprise entre 180 et 250 °C.Vrai

Le plastique ABS nécessite des températures spécifiques pour une viscosité et un écoulement appropriés.

L'augmentation de la température du moule pour le PP réduit le gauchissement.Vrai

Des températures de moule plus élevées favorisent la cristallisation, minimisant ainsi les déformations du PP.

Quels matériaux peuvent prévenir les défauts de déformation ?

Un projet a-t-il déjà déraillé à cause de pièces en plastique qui se sont déformées de façon inattendue ? Choisir le bon matériau est essentiel pour que tout puisse avancer.

Choisir des matériaux qui rétrécissent peu et restent stables à la chaleur est important. Le polystyrène fonctionne très bien. Le polypropylène renforcé de fibres de verre est un autre excellent choix. Ces matériaux contribuent à réduire la déformation des pièces moulées par injection.

Comprendre les propriétés des matériaux

Les problèmes de déformation m'ont surpris la première fois. Résoudre un problème était comme jouer à un jeu de taupe : un problème résolu, un autre apparaissait. Un retrait irrégulier lors du refroidissement était à l'origine du problème. Le choix de matériaux à faible retrait et à haute stabilité thermique est crucial. Le polystyrène est un choix privilégié en raison de son faible retrait, tandis que l'ajout de fibres de verre au polypropylène améliore la stabilité dimensionnelle.

Impact des produits de remplissage et des modifications

Les charges m'ont surpris, se révélant à la fois des alliées et des ennemies. L'incorporation de talc dans le polypropylène a considérablement amélioré le produit. L'ajout de charges comme le talc ou des minéraux peut modifier les caractéristiques de retrait du matériau. Par exemple, l'utilisation de polypropylène chargé en talc permet de réduire le gauchissement en stabilisant le retrait sur différentes zones de la pièce.

| Tableau : Effet des charges sur les propriétés des matériaux | Matériel | produit de remplissage | Taux de retrait | Réduction du gauchissement |

|---|---|---|---|---|

| Polypropylène | Fibre de verre | Faible | Haut | |

| Polypropylène | Talc | Modéré | Modéré |

Prétraitement des matériaux

Le séchage des matériaux comme le nylon est primordial. Négliger cette étape a déjà entraîné des déformations dues à l'humidité. Il est donc essentiel de s'assurer que les matières premières sont correctement séchées avant transformation. Le nylon , connu pour son hygroscopicité, bénéficie grandement du séchage, ce qui prévient le retrait irrégulier et , par conséquent, les déformations.

Sensibilité des matériaux à la température

La maîtrise de la température est essentielle pour éviter le gauchissement. Chaque plastique possède sa propre plage de températures de transformation. Avec ABS , un contrôle précis de la température permet de contrôler la fluidité et le retrait. Une gestion adéquate de la température permet ainsi de réduire efficacement les problèmes de gauchissement.

Comprendre ces détails me fait apprécier l'alliance de l'art et de la science dans le choix des matériaux. À l'instar de Jacky 12 , designer talentueux en électronique grand public, la sélection de matériaux parfaits permet d'obtenir un résultat harmonieux.

Le polystyrène a un taux de retrait élevé.FAUX

Le polystyrène est choisi pour son faible taux de retrait, ce qui réduit le gauchissement.

La fibre de verre réduit la déformation du polypropylène.Vrai

L'ajout de fibres de verre au polypropylène améliore la stabilité dimensionnelle et réduit le gauchissement.

Conclusion

Cet article présente des stratégies efficaces pour réduire la déformation des pièces moulées par injection, en mettant l'accent sur l'optimisation du système de refroidissement, les ajustements de la conception du point d'injection, le contrôle de la température et la sélection des matériaux.

-

L'étude des meilleures pratiques en matière de conception de canaux peut réduire considérablement la déformation des pièces moulées. ↩

-

Comprendre les avantages des points d'entrée ponctuels peut améliorer votre stratégie de conception et ainsi optimiser la qualité des pièces. ↩

-

Apprendre comment tirer profit des systèmes de refroidissement optimisés peut conduire à de meilleurs résultats de production. ↩

-

La compréhension des points d'injection peut aider les concepteurs à optimiser les profils d'écoulement, réduisant ainsi les défauts tels que les marques de soudure et les déformations. ↩

-

Des stratégies de refroidissement appropriées permettent un refroidissement uniforme, prévenant ainsi les déformations et améliorant la qualité des pièces. ↩

-

Le choix des matériaux appropriés réduit le risque de déformation, améliorant ainsi la stabilité et la qualité globales des pièces. ↩

-

Découvrez les plages de température spécifiques requises pour l'ABS afin de garantir un écoulement optimal et une qualité de produit irréprochable. ↩

-

Découvrez comment les canaux de refroidissement multicouches améliorent le refroidissement uniforme et préviennent les défauts tels que le gauchissement. ↩

-

Découvrez les étapes de prétraitement nécessaires pour que le nylon conserve ses propriétés souhaitées lors du moulage. ↩

-

Découvrez comment le renforcement par fibres de verre améliore les propriétés du polypropylène, en réduisant le retrait et en améliorant sa stabilité. ↩

-

Comprendre pourquoi le séchage du nylon est essentiel pour prévenir les défauts liés à l'humidité dans le moulage par injection. ↩

-

Découvrez comment des concepteurs de produits comme Jacky garantissent des choix de matériaux optimaux pour la fonctionnalité et l'efficacité de la production. ↩