O empenamento em peças moldadas por injeção muitas vezes parece uma luta sem fim contra a má qualidade.

Para resolver problemas de empenamento em peças moldadas por injeção, os especialistas devem se concentrar no sistema de refrigeração, nos designs das comportas e nos materiais. O sistema de refrigeração precisa funcionar bem. A posição adequada do portão é muito importante. A escolha do material é crucial. A deformação provavelmente reduz dessa forma. A qualidade do produto realmente melhora com essas etapas.

Lembro-me da minha primeira experiência com problemas de empenamento. Ver peças cuidadosamente trabalhadas ficarem fora de forma foi realmente frustrante. Métodos iniciais, como melhorar o resfriamento e alterar o layout dos portões, ajudam rapidamente. Observar atentamente cada detalhe mostra pequenas diferenças que prometem sucesso duradouro. As próximas seções explicam esses métodos com mais clareza. Eles fornecem ideias que não apenas resolvem o empenamento, mas também elevam todo o seu processo de moldagem por injeção a padrões mais elevados. Padrões muito elevados. Eles oferecem maneiras de criar peças de alta qualidade sem deformar.

A otimização do sistema de resfriamento reduz o empenamento nas peças moldadas.Verdadeiro

O resfriamento eficiente minimiza o encolhimento diferencial, reduzindo o empenamento.

O uso de qualquer material resolverá defeitos de empenamento na moldagem por injeção.Falso

A seleção de materiais afeta as taxas de contração, influenciando os resultados de empenamento.

- 1. Como a otimização do sistema de resfriamento ajuda a reduzir o empenamento?

- 2. Como os ajustes no design do portão podem ajudar a minimizar o empenamento?

- 3. Por que o controle de temperatura é crucial no processo de moldagem por injeção?

- 4. Quais escolhas de materiais podem evitar defeitos de empenamento?

- 5. Conclusão

Como a otimização do sistema de resfriamento ajuda a reduzir o empenamento?

Você conhece a frustração de um item torto devido à moldagem por injeção? Eu entendo bem. A solução para acabar com este problema está no aperfeiçoamento do sistema de refrigeração.

Resolva o empenamento em peças moldadas por injeção otimizando o sistema de resfriamento, o design da comporta e a seleção de materiais. O resfriamento eficaz, o posicionamento estratégico do portão e a escolha de materiais adequados são etapas cruciais. Estas medidas ajudam a reduzir o empenamento e a melhorar significativamente a qualidade do produto.

Importância do projeto do canal de resfriamento

O design dos canais de resfriamento 1 afeta a rapidez com que uma peça moldada esfria. Canais adequadamente projetados garantem resfriamento uniforme, o que é essencial para minimizar o estresse térmico e evitar empenamentos. Para peças complexas, canais em camadas e particionados são benéficos.

Para peças com paredes espessas, uma maior densidade de canais de resfriamento ou o uso de meios de resfriamento eficientes podem acelerar o processo. Por outro lado, peças de paredes finas requerem resfriamento controlado para evitar encolhimento excessivo.

| Tipo de peça | Estratégia de resfriamento |

|---|---|

| Paredes espessas | Aumentar a densidade do canal |

| Paredes Finas | Controlar a velocidade de resfriamento |

Manutenção regular de sistemas de refrigeração

Verificações e manutenções regulares evitam problemas como bloqueio ou vazamento nos canais de resfriamento. Um canal entupido pode levar a um resfriamento irregular, o que contribui para o empenamento. Inspeções e limpezas de rotina ajudam a manter o desempenho ideal.

Ajustes no projeto do portão

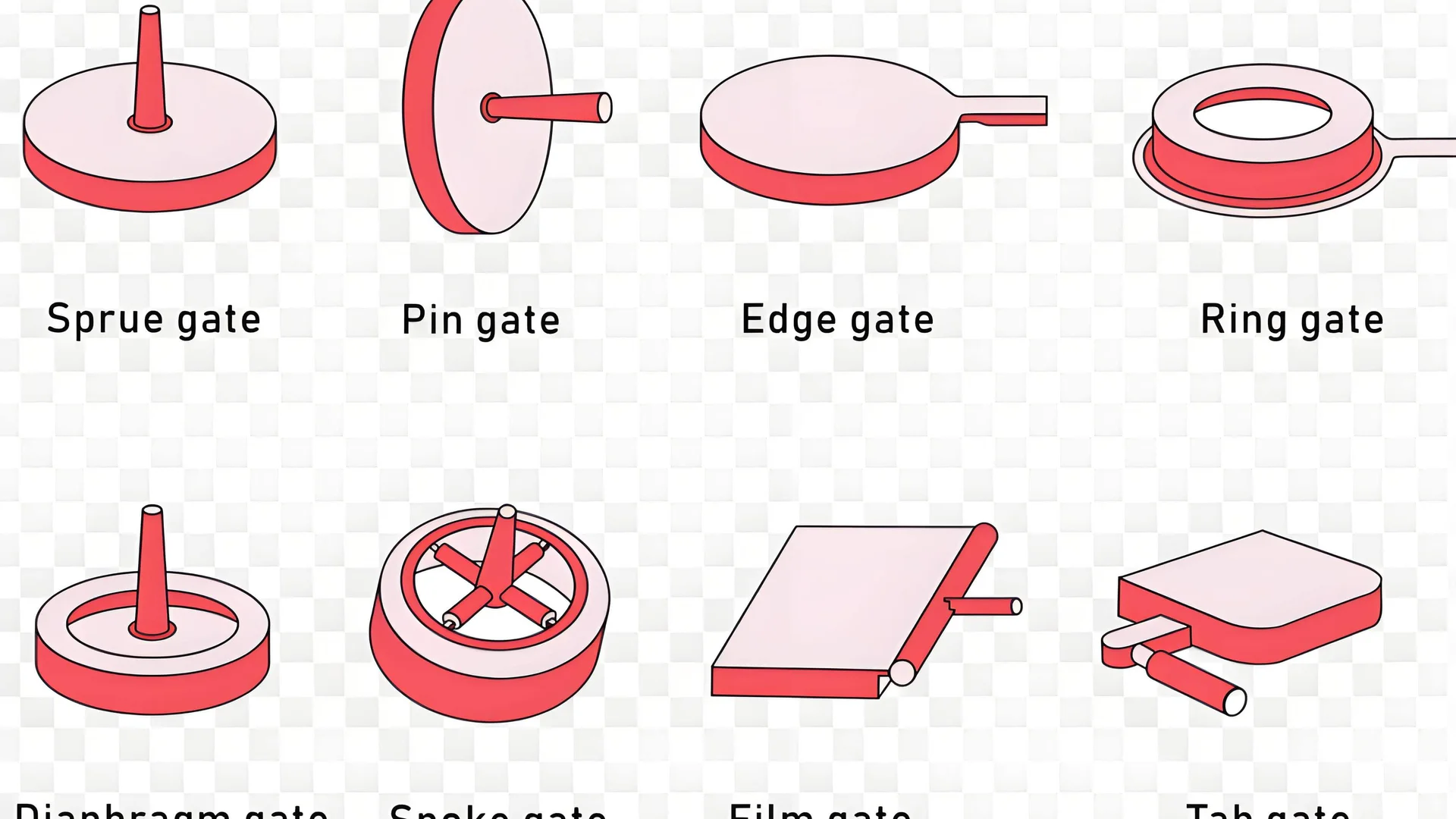

Ajustar o design do portão é outra forma de complementar a otimização do sistema de refrigeração. Ao posicionar a comporta na seção mais espessa ou no centro geométrico, o plástico fundido preenche a cavidade de maneira mais uniforme, reduzindo os riscos de empenamento. Diferentes tipos de portas, como portas pontuais 2 ou portas laterais, oferecem benefícios variados dependendo da geometria da peça.

Integrando resfriamento com controle de temperatura

A combinação do resfriamento otimizado com o controle preciso da temperatura melhora ainda mais a redução de empenamentos. Ao gerenciar com precisão as temperaturas do molde, os fabricantes podem controlar a cristalização em plásticos cristalinos, reduzindo as diferenças de contração de volume.

Impacto na eficiência da moldagem por injeção

A otimização dos sistemas de resfriamento não apenas mitiga o empenamento, mas também aumenta a eficiência da produção. Tempos de resfriamento mais rápidos significam tempos de ciclo mais curtos, levando a maior produtividade e economia de custos. Esta otimização é crucial para a produção em grande escala 3 .

Canais em camadas reduzem o empenamento em peças complexas.Verdadeiro

Canais em camadas garantem resfriamento uniforme, minimizando o estresse térmico.

Peças com paredes espessas precisam de resfriamento mais lento para evitar empenamento.Falso

Peças com paredes espessas requerem resfriamento mais rápido para evitar empenamento.

Como os ajustes no design do portão podem ajudar a minimizar o empenamento?

Alterar o design da porta na moldagem por injeção realmente melhora a qualidade do produto.

O design de portão de ajuste fino na moldagem por injeção reduz o empenamento. Os engenheiros escolhem o local e o tipo certo para os portões. O posicionamento adequado da comporta leva a um fluxo e resfriamento uniformes. As variações de encolhimento diminuem. Os defeitos tornam-se menos prováveis. As variações de encolhimento realmente diminuem.

Importância do projeto do portão na moldagem por injeção

Lembro-me do primeiro momento em que aprendi sobre o papel do design do portão na moldagem por injeção. Foi durante uma sessão de estudo noturna que percebi como é vital controlar o caminho do plástico derretido até o molde. A má colocação da comporta ou tipos incorretos levam a um fluxo irregular, causando encolhimento diferencial e empenamento. Um bom design de portão é fundamental; ajuda a manter o fluxo constante e reduz essas falhas.

Posicionamento ideal do portão

Certo dia, na fábrica, vi que colocar a comporta na parede mais espessa ou no centro de uma peça pode levar a uma propagação suave do derretimento. O fundido flui uniformemente com uma comporta central, equilibrando a retração, o que é essencial.

| Formato da peça | Posicionamento recomendado do portão |

|---|---|

| Em forma de disco | Centro |

| Formato longo | Ao longo do comprimento |

| Formas complexas | Vários portões em pontos estratégicos |

Escolhendo o tipo certo de portão

Escolher o tipo certo de portão foi uma lição de aprendizado com os erros. Vários tipos afetam o fluxo de maneira diferente. Uma porta pontual, por exemplo, possui um preenchimento semelhante a uma fonte que diminui marcas de solda e empenamentos. Enquanto isso, as portas laterais são ideais para peças longas, ajudando o derretimento a fluir uniformemente ao longo de seu comprimento.

Saiba mais sobre portões de ponto4

Impacto do projeto do portão no resfriamento

Até o resfriamento é muito importante, pois evita empenamentos. O design cuidadoso da porta garante que o material fundido seja preenchido uniformemente, reduzindo o estresse e a distorção.

Integração com Sistemas de Refrigeração

As configurações de design do portão funcionam bem com sistemas de resfriamento otimizados. Projetar caminhos de resfriamento para uniformidade é meu objetivo, especialmente para formas complexas.

Descubra estratégias de canais de refrigeração5

Estabilidade de material e design de portão

Por último, a seleção de materiais de baixa contração com designs de comporta eficazes reduz o empenamento. Costumo usar materiais como poliestireno (PS) com enchimentos para melhor estabilidade dimensional.

Explore soluções de materiais6

Através desses métodos, reduzi significativamente o empenamento. O projeto da comporta é agora uma parte vital do meu kit de ferramentas de melhoria de processos em moldagem por injeção.

A colocação do portão central reduz o empenamento em peças em forma de disco.Verdadeiro

Uma porta central garante um fluxo uniforme do fundido, reduzindo as diferenças de contração.

Os portões pontuais aumentam o empenamento devido à distribuição desigual do fundido.Falso

As portas pontuais criam um preenchimento semelhante a uma fonte, reduzindo marcas de solda e empenamentos.

Por que o controle de temperatura é crucial no processo de moldagem por injeção?

Você já se perguntou por que o controle de temperatura na moldagem por injeção é tão importante? Não é apenas para prevenir problemas. Trata-se de encontrar o equilíbrio certo entre qualidade e eficiência.

O controle da temperatura é importante na moldagem por injeção. Ajuda o material a fluir bem e evita defeitos. A qualidade do produto melhora com um bom controle de temperatura. As taxas de cristalização, encolhimento e resfriamento dependem da temperatura. Os produtos precisam dessas coisas corretamente para serem consistentes e precisos.

O papel da temperatura no fluxo de materiais

No início do meu trabalho com moldagem por injeção, a temperatura mostrou seu poder. A temperatura pode realmente fazer a diferença em um projeto. Pense em servir calda em um dia frio. Não se move bem, certo? Os derretimentos de plástico agem da mesma maneira na moldagem. Cada material flui melhor em determinadas temperaturas. ABS precisa estar entre 180-250°C para fluir bem. É como encontrar a mistura certa para panquecas – muito grossa ou muito fina e não vai funcionar.

O gerenciamento adequado da temperatura 7 garante que o plástico fundido atinja fluidez ideal, reduzindo tensões internas que levam a defeitos como empenamento.

Efeitos na Cristalização e Encolhimento

Minha primeira experiência com plásticos cristalinos foi surpreendente. Ajustar a temperatura do molde para materiais como polipropileno ( PP ) altera bastante a velocidade de cristalização e o encolhimento. É como fazer um bolo – a temperatura errada faz com que ele fracasse. As temperaturas corretas evitam empenamento e mantêm as peças consistentes.

| Material | Temperatura do barril. Faixa (°C) | Efeito |

|---|---|---|

| ABS | 180-250 | Garante fluidez e controle de encolhimento |

| Polipropileno ( PP ) | Varia | Controla a cristalização e o encolhimento |

Otimização do Sistema de Refrigeração

Melhorar um sistema de refrigeração foi como resolver um quebra-cabeça. O resfriamento uniforme em todo o molde é crucial. Aprendi a verificar se há bloqueios ou vazamentos – imagine uma mangueira de jardim dobrada e a água para. Esta verificação cuidadosa impede o resfriamento irregular e o empenamento, especialmente em peças complexas.

O uso de canais de resfriamento em camadas e particionados 8 garante uma distribuição uniforme do calor, especialmente em peças de formato complexo ou com paredes espessas.

Impacto da pressão e velocidade

Equilibrar pressão e velocidade é como dirigir bem um carro – muito rápido ou muito lento causa problemas. Muita pressão leva a problemas de enchimento e empenamento. A pressão suave garante o enchimento completo, o que realmente eleva a qualidade das peças.

- Configurações ideais de pressão:

- Pressão de injeção: Ajuste para diminuir o estresse interno.

- Pressão de retenção: Frequentemente 50%-80% da pressão de injeção.

Seleção de materiais e pré-tratamento

Escolher os materiais foi como escolher ingredientes sem margem para erros. Materiais como o poliestireno (PS) são ótimos quando o encolhimento é um problema. A remoção da humidade dos materiais foi outro passo fundamental – como secar as mãos antes de amassar a massa; a umidade muda tudo.

Além disso, o pré-tratamento dos materiais 9 para remover a umidade é vital, pois o teor de umidade afeta as características térmicas e o comportamento do fluxo de plásticos como o náilon (PA).

Resumindo, controlar a temperatura na moldagem por injeção não envolve apenas números; trata-se de criar algo especial com cuidado. Ao melhorar o design do molde, as configurações de pressão e a seleção de materiais, você pode realmente obter melhor consistência do produto – como afinar um instrumento musical que exige prática, foco e talvez um pouco de paixão pelo trabalho.

O ABS requer temperaturas de barril entre 180-250°C.Verdadeiro

O plástico ABS precisa de temperaturas específicas para viscosidade e fluxo adequados.

O aumento da temperatura do molde para PP reduz o empenamento.Verdadeiro

Temperaturas mais altas do molde melhoram a cristalização, minimizando o empenamento no PP.

Quais escolhas de materiais podem evitar defeitos de empenamento?

Algum projeto saiu do rumo porque as peças de plástico se dobraram de maneira inesperada? Escolher o material correto é realmente importante para manter tudo avançando.

É importante escolher materiais que encolham pouco e permaneçam estáveis ao calor. O poliestireno funciona muito bem. O polipropileno reforçado com fibra de vidro é outra ótima opção. Esses materiais ajudam a reduzir o empenamento em peças moldadas por injeção.

Compreendendo as propriedades dos materiais

Problemas de empenamento me surpreenderam pela primeira vez. Resolver um problema foi como jogar Whac-A-Mole; um resolvido, outro surgiu. A contração irregular durante o resfriamento causou o problema. A seleção de materiais com baixas taxas de contração e alta estabilidade térmica é crucial. O poliestireno é a escolha preferida devido ao seu menor encolhimento, enquanto a adição de fibra de vidro 10 ao polipropileno aumenta a estabilidade dimensional.

Impacto de preenchimentos e modificações

Fillers me surpreendeu como amigos e inimigos. Quando misturei o talco ao polipropileno o produto melhorou bastante. A incorporação de cargas como talco ou minerais pode alterar as características de encolhimento do material. Por exemplo, o uso de polipropileno preenchido com talco pode reduzir o empenamento, estabilizando o encolhimento em diferentes áreas da peça.

| Tabela: Efeito dos enchimentos nas propriedades dos materiais | Material | Preenchimento | Taxa de encolhimento | Redução de empenamento |

|---|---|---|---|---|

| Polipropileno | Fibra de vidro | Baixo | Alto | |

| Polipropileno | Talco | Moderado | Moderado |

Pré-tratamento de Materiais

A secagem de materiais como o náilon é muito importante. Ignorar isso uma vez causou deformação induzida pela umidade. Garantir que as matérias-primas sejam devidamente secas antes do processamento é vital. O nylon o encolhimento irregular induzido pela humidade 11 que leva ao empenamento.

Sensibilidade dos Materiais à Temperatura

O controle de temperatura faz maravilhas contra o empenamento. Diferentes plásticos possuem faixas específicas de temperatura de processamento. Usando ABS , o gerenciamento preciso da temperatura mantém a fluidez e o encolhimento sob controle. O gerenciamento adequado da temperatura pode mitigar eficazmente os problemas de empenamento.

Compreender esses detalhes me faz valorizar a mistura de arte e ciência na escolha dos materiais certos. Tal como Jacky 12 , o designer qualificado em produtos eletrónicos de consumo, a seleção de materiais perfeitos reúne tudo na perfeição.

O poliestireno tem uma alta taxa de encolhimento.Falso

O poliestireno é escolhido por sua menor taxa de encolhimento, reduzindo o empenamento.

A fibra de vidro reduz o empenamento do polipropileno.Verdadeiro

A adição de fibra de vidro ao polipropileno aumenta a estabilidade dimensional e reduz o empenamento.

Conclusão

Este artigo discute estratégias eficazes para reduzir o empenamento em peças moldadas por injeção, com foco na otimização do sistema de resfriamento, ajustes no projeto da comporta, controle de temperatura e seleção de materiais.

-

Explorar as melhores práticas no projeto de canais pode reduzir significativamente o empenamento em peças moldadas. ↩

-

Compreender os benefícios da porta pontual pode aprimorar sua estratégia de projeto de porta para melhorar a qualidade das peças. ↩

-

Aprender sobre os ganhos de eficiência provenientes de sistemas de refrigeração otimizados pode levar a melhores resultados de produção. ↩

-

Compreender as portas pontuais pode ajudar os projetistas a otimizar os padrões de fluxo, reduzindo defeitos como marcas de solda e empenamentos. ↩

-

Estratégias adequadas de canais de resfriamento melhoram o resfriamento uniforme, evitando empenamento e melhorando a qualidade das peças. ↩

-

A escolha dos materiais certos reduz o risco de empenamento, melhorando a estabilidade e a qualidade geral da peça. ↩

-

Descubra as faixas de temperatura específicas exigidas pelo ABS para garantir fluxo ideal e qualidade do produto. ↩

-

Explore como os canais de resfriamento em camadas melhoram o resfriamento uniforme e evitam defeitos como empenamentos. ↩

-

Aprenda sobre as etapas de pré-tratamento necessárias para que o náilon mantenha as propriedades desejadas durante a moldagem. ↩

-

Saiba como o reforço de fibra de vidro melhora as propriedades do polipropileno, reduzindo o encolhimento e melhorando a estabilidade. ↩

-

Entenda por que a secagem do náilon é fundamental para evitar defeitos relacionados à umidade na moldagem por injeção. ↩

-

Explore como designers de produtos como Jacky garantem escolhas ideais de materiais para funcionalidade e eficiência de produção. ↩