Bienvenido de nuevo a Deep Dive. Parece que hemos recibido muchas solicitudes sobre el diseño y la estandarización de moldes de inyección. Parece que ustedes realmente quieren saber qué es realmente importante.

Sí, es un tema candente.

Puede parecer un poco aburrido a primera vista, pero honestamente, entender la estandarización, bueno, se trata de mucho más que solo velocidad, ya sabes, se trata de hacer esos moldes mejores, más confiables, más precisos y, al final, capaces de crear Algunos productos de muy alta calidad.

Ni yo mismo podría haberlo dicho mejor. Es como un arma secreta, sinceramente. Especialmente para los fabricantes que. Bueno, se toman en serio la calidad y la eficiencia. Por supuesto.

Bien, analicémoslo un poco. ¿De qué hablamos exactamente cuando decimos estandarización en el mundo de los moldes de inyección?

Mmm. Piense en ello como la cocina de un maestro chef. Bien.

Vale, estoy intrigado.

Cada ingrediente está perfectamente medido. Cada herramienta tiene su lugar. Y el chef sigue una receta precisa. ¿Por qué? Para asegurarse de que cada resultado sea consistente y delicioso. Por supuesto. Curso.

Bien, me gusta esta analogía.

Entonces, la estandarización y el diseño de moldes básicamente brindan el mismo nivel de orden y control a todo el proceso de fabricación.

Entonces, en lugar de una pizca de esto y una pizca de aquello, estamos hablando de medidas realmente específicas.

Sí.

Y procesos repetibles.

Lo entendiste. Y al igual que nuestro maestro de cocina se basa en herramientas y técnicas específicas, los diseñadores de moldes se basan en dimensiones, estructuras y materiales estandarizados. No se trata de hacer que todo parezca igual. Se trata de asegurarse de que todos y cada uno de los moldes funcionen de manera consistente y consistente y produzcan piezas de alta calidad en todo momento.

Bien. Eso tiene mucho sentido. Pero los moldes, bueno, tienen muchas piezas y dimensiones. ¿Por dónde empezamos?

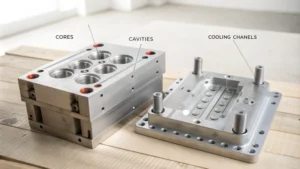

Empecemos por la base, los propios componentes del molde.

Bien, volvamos a lo básico.

Tienes tus plantillas fijas y móviles. Son como las placas base del molde.

Bien, la base.

Asegúrese de que estas plantillas sean compatibles con la máquina de moldeo por inyección. Bien. Y que el. Las dos mitades del molde encajan perfectamente. Imagínese intentar hornear un pastel en un molde cuyo fondo seguía cayéndose. Oh, eso es una pesadilla en la cocina.

Exactamente. Normalización. Asegúrate de que todas las piezas funcionen juntas a la perfección.

Así que no habrá pesadillas en la cocina en el mundo de los moldes. Pero, ¿hasta qué punto es específica esta estandarización? ¿Estamos hablando de un tamaño de molde universal o algo así?

No se trata de una talla universal. Se trata de tener un conjunto de dimensiones estándar para diferentes tipos y tamaños de moldes. Por supuesto. Por ejemplo, una plantilla fija estándar podría tener 300 milímetros de largo, 400 milímetros de ancho y 30 milímetros de alto, mientras que la plantilla móvil tendría unas dimensiones ligeramente más pequeñas.

Entiendo.

Esto garantiza coherencia y compatibilidad entre diferentes proyectos y fabricantes.

Veo que eso facilitaría mucho el pedido de piezas. No más juegos de adivinanzas. ¿Esto te quedará bien?

Entiendo. La estandarización simplifica el abastecimiento y las adquisiciones. Puede estar totalmente seguro de que los componentes de diferentes proveedores serán compatibles. Ahorra tiempo, reduce el riesgo de retrasos o errores.

Es una gran victoria para la eficiencia. Muy bien, ya tenemos nuestra estructura básica, pero ¿cómo llega realmente el plástico derretido al molde? Ahí es donde entran esas puertas y corredores, ¿verdad? Sí, lo tienes. Estos canales actúan como el sistema de tuberías del molde, ¿verdad? Guiar el plástico fundido hacia la cavidad donde realmente se forma la pieza. ¿Y adivina qué?

Otra dimensión estandarizada.

Ya sabes, eso. Incluso estos detalles aparentemente pequeños tienen dimensiones estandarizadas. Por ejemplo, una puerta lateral, un tipo bastante común, suele tener un ancho de 1 milímetro y una profundidad de 2 milímetros.

Espera, ¿incluso algo tan pequeño como el tamaño de la puerta está estandarizado? ¿Por qué es eso tan importante?

Se trata de optimizar el flujo de plástico fundido, es decir, hacia la cavidad del molde. Piensa en ello como un tobogán de agua, ¿vale? Quieres un flujo suave y controlado para asegurarte de que todos los ciclistas se lo pasen bien y lleguen a la piscina de forma segura.

Sanos y salvos en el fondo.

Del mismo modo, las dimensiones de la compuerta influyen en la velocidad y presión del flujo de plástico, lo que impacta en la calidad del producto final. Una compuerta lateral de 1 milímetro de ancho garantiza que el plástico fluya suavemente, llena la cavidad del molde de manera uniforme, previene defectos y garantiza una pieza fuerte y bien formada.

Por lo tanto, si la puerta es demasiado estrecha, el plástico podría fluir demasiado lento y enfriarse demasiado pronto, lo que provocaría una pieza incompleta o débil.

Así es. Y si es demasiado ancho, el plástico podría entrar demasiado rápido, provocando turbulencias y potencialmente atrapando burbujas de aire en la pieza, lo que compromete su resistencia y apariencia.

Guau. Nunca hubiera pensado que algo tan pequeño como el tamaño de la puerta pudiera tener un impacto tan grande. Es un pequeño detalle con enormes consecuencias.

Ésa es la belleza de la estandarización. Se trata de comprender la ciencia detrás de todos y cada uno de los elementos y establecer las mejores prácticas para garantizar resultados óptimos.

Bien, estoy empezando a hacerme una idea. Así que hemos cubierto los componentes del molde y los canales que traen el plástico. ¿Qué sucede una vez que el plástico se ha enfriado y endurecido?

Ahí es donde entran en juego esos mecanismos de desmoldeo, ¿no?

Bien.

Esencialmente, sistemas para expulsar la pieza terminada del molde, por supuesto, sin dañarla.

Bien. Porque no querrás romper tu hermosa pieza perfectamente moldeada en el último paso.

Sí.

¿Cuáles son algunas de las técnicas de desmoldeo más comunes?

Hay muchas técnicas diferentes, pero dos de las más populares son las varillas de empuje y el desmolde de placas. Las varillas de empuje son como pequeños pistones.

Bien, pistones.

Empujan la pieza fuera del molde, mientras que el desmolde de placa utiliza una placa separada que se mueve hacia adentro y hacia afuera. Bueno, para expulsar la pieza.

Y dimensiones estandarizadas.

Lo sabes. Las dimensiones y disposiciones de estos mecanismos también están estandarizadas.

De ninguna manera. Veo un patrón aquí. Por lo tanto, contar con estos mecanismos de desmoldeo estandarizados ayuda a garantizar que las piezas se retiren de manera consistente y segura.

Exactamente. Minimiza el riesgo de dañar la pieza y prolonga la vida útil del molde al reducir el desgaste.

Todo esto es increíblemente fascinante, pero tengo que admitir algo. Nunca pensé que los sistemas de refrigeración fueran algo importante en el diseño de moldes.

Sí, es un error común.

Siempre pensé que se trataba simplemente de dejar que las cosas se enfriaran naturalmente.

El enfriamiento es en realidad una etapa crítica en el proceso de moldeo por inyección. Y tienes razón. Es mucho más que simplemente dejar que las cosas se enfríen. Se trata de controlar la temperatura de forma precisa y uniforme.

Está bien, ya veo.

Para asegurarnos de que el plástico solidifica correctamente y que la pieza consigue, así, su forma y propiedades deseadas.

Así que no se trata sólo de velocidad. Se trata de control y precisión.

Exactamente. Y bueno, lo has adivinado, estandarización. Aquí también juega un papel clave. Por supuesto, esos canales internos que hacen circular el refrigerante a través del molde, tienen tamaños estándar, que suelen oscilar entre 6 y 16 milímetros de diámetro.

Bien, pero ¿por qué es tan importante estandarizar el tamaño de esos canales? Sí. ¿No funcionaría cualquier tamaño mientras fluya el refrigerante?

Bueno, no exactamente el diámetro de los canales de refrigeración. Afecta la eficiencia con la que se transfiere el calor fuera del molde. Si los canales son demasiado estrechos, es posible que el refrigerante fluya demasiado lento y no elimine el calor de forma eficaz.

Veo. Conduciendo a puntos críticos.

Sí, puntos calientes en el molde. Por otro lado, si los canales son demasiado anchos, el refrigerante podría fluir demasiado rápido y no tener tiempo suficiente para absorber el calor, lo que también provocaría un enfriamiento desigual.

Entonces, escenario ideal: ni demasiado caliente ni demasiado frío.

Lo entendiste. ¿Y ese rango de 6 a 16 milímetros? Bueno, se ha establecido a través de investigaciones y pruebas como la gama óptima para la mayoría de las aplicaciones de moldeo por inyección.

Entonces, en realidad hay ciencia detrás de esto. No son sólo números aleatorios.

Absolutamente. Y eso es sólo el diámetro del canal, el espacio entre esos canales, que también es crucial. Si están demasiado juntos, es posible que se produzca un enfriamiento desigual y, bueno, es posible que no se enfríe el molde con la suficiente eficacia.

Así que hay todo un mundo de estandarización dentro del molde del que ni siquiera sabía nada. ¿Qué más hay?

Oh, apenas hemos arañado la superficie, pero estás empezando a ver cuánto pensamiento y cuánta precisión se necesita para diseñar un molde y una estandarización verdaderamente efectivos. Bueno, es la clave para garantizar que todos esos elementos cuidadosamente calculados funcionen juntos en armonía.

Es como esta danza intrincada donde todas las partes se mueven sincronizadas para crear algo hermoso. Pero tengo curiosidad por algo. ¿Cómo se aplica realmente esta estandarización en la práctica? Quiero decir, cuando un diseñador se sienta a crear un molde, ¿por dónde empieza?

Todo comienza con comprender, comprender realmente las necesidades del cliente, los requisitos específicos del producto. ¿Con qué tipo de plástico estamos trabajando? ¿Cuáles son esas dimensiones deseadas, las tolerancias, cuántas piezas deben producirse? Ya sabes, una vez que tengas una comprensión clara de todos estos factores, puedes comenzar a desarrollar un concepto para el molde.

Bien.

Siempre teniendo en cuenta, por supuesto, esas dimensiones y materiales estandarizados de los que venimos hablando.

Así que no se trata simplemente de tomar una plantilla estándar y dar por terminada el día. Hay mucho análisis inicial.

Sí.

Y planificación.

Oh, absolutamente. Hay que considerar la geometría de la pieza, el flujo, el plástico, la ubicación de esas compuertas y corredores, el diseño del canal de enfriamiento, el mecanismo de desmoldeo, todo mientras, por supuesto, se cumplen esas pautas estandarizadas.

Suena como un delicado acto de equilibrio. Se intenta satisfacer las necesidades específicas del proyecto, pero también se trabaja dentro de este marco de estandarización.

Eso es exactamente. Es como tener una caja de herramientas, ¿verdad? Está lleno de herramientas estandarizadas de alta calidad, pero aún debes saber cómo usarlas de manera efectiva para construir algo único, algo funcional.

Bien, ya tenemos el concepto. Hemos considerado esos elementos estandarizados. ¿Qué sigue?

Luego viene la fase de diseño detallado.

Bien, entrando en detalles, esto.

Es donde el diseñador realmente entra en el meollo de la cuestión, ya sabes, creando esas especificaciones de dibujo precisas para cada componente del molde. Utilizarán, por ejemplo, software especializado para modelar el molde en 3D, por supuesto, asegurándose de que todas las piezas, aunque encajen perfectamente, que esos canales de refrigeración estén colocados de forma óptima.

Y esas dimensiones y propiedades de los materiales estandarizadas son cruciales.

Absolutamente. Son cruciales durante todo este proceso.

Aquí es donde las cosas podrían volverse realmente complejas.

Sí.

Y requiere mucho tiempo.

Lo estás diciendo.

Si no fuera por la estandarización.

Tienes razón, sería una pesadilla. Pero con la estandarización, el diseñador no tiene que reinventar la rueda cada vez. Pueden recurrir a una biblioteca de componentes estandarizados prediseñados y centrar su energía en los aspectos únicos del molde.

Es como un plano previamente aprobado, que pueden adaptar y personalizar.

Exactamente. Esto no sólo ahorra mucho tiempo, sino que también reduce el riesgo de errores. Y cuando se trata de fabricación de precisión, incluso un pequeño error puede tener enormes consecuencias.

Correcto, porque un molde defectuoso genera piezas defectuosas, lo que genera, ya sabes, clientes descontentos y retrabajos costosos.

Precisamente. La estandarización ayuda a minimizar esos riesgos al garantizar que cada paso del proceso de diseño se base en mejores prácticas comprobadas.

Bien. Sentido. Bien, hemos cubierto el diseño, pero ¿cómo se desarrolla la estandarización en, ya sabes, la fabricación real del molde?

Ah, ahí es donde realmente ocurrió la magia.

Está bien, escuchémoslo.

Con diseños estandarizados, los fabricantes pueden utilizar bloques de acero preendurecidos como bases de moldes.

Bueno.

Lo que elimina la necesidad de ese tratamiento térmico que requiere mucho tiempo después del mecanizado, por supuesto. Y debido a que esas dimensiones de los componentes del molde están estandarizadas, los fabricantes pueden usarlas, ¿cómo llaman máquinas CNC?

Máquinas CNC.

Sí, sí. Producir piezas con una precisión y repetibilidad increíbles.

Entonces, las máquinas CNC son como los robots del mundo de la fabricación, que siguen esas instrucciones digitales precisas para crear piezas perfectamente consistentes.

Exactamente. Y cuando se combina ese nivel de precisión con componentes estandarizados, se obtiene un proceso de fabricación que es increíblemente eficiente y predecible.

Como un ballet bien coreografiado.

Oh, me encanta esa analogía. Todos los bailarines, o en este caso, las máquinas y componentes, ya sabes, en movimiento.

En perfecta armonía, creando una actuación impecable.

Y al igual que una actuación de ballet, ya sabes, se beneficia de tener esos bailarines talentosos, ese coreógrafo experto, ese director experto. Sí. Un proceso de fabricación exitoso se beneficia de maquinistas bien capacitados y de un sistema estandarizado bien definido.

Bien, hemos hablado de diseño, hemos hablado de fabricación, pero ¿qué pasa con los materiales reales para el molde? Quiero decir, ¿cómo influye la estandarización en eso?

Oh, la selección de materiales es absolutamente crítica. Otro área donde la estandarización juega un papel crucial. En realidad, se necesitan materiales que puedan soportar esas altas temperaturas, esas presiones del molde de inyección, el proceso de moldeo. Bien. Resistir el desgaste y ser compatible con el tipo de plástico que se moldea.

Bien. Porque si el material del molde no puede soportar el calor, por así decirlo, se deformará, se degradará y eso arruinará todo.

Exactamente. Es por eso que los diseñadores de moldes suelen recurrir a materiales bien estandarizados con propiedades bien documentadas. La resistencia al fuego, el acero P20 o H13 son opciones comunes, especialmente para los insertos de núcleo y cavidad.

Bien. Los insertos, que son las partes de.

El molde que da forma directamente a la pieza de plástico.

Mencionaste esos tipos de acero antes, pero para ser honesto, esos nombres realmente no significan mucho para mí. ¿Qué los hace tan especiales?

Son conocidos por su dureza, ya sabes, su capacidad para resistir, como el uso repetido sin desgastarse. Piense en ellos como los pesados caballos de batalla del mundo de la fabricación de moldes.

Así que las herramientas súper fuertes y duraderas en la cocina de nuestro chef.

Lo entendiste. Y la estandarización garantiza que estos materiales sean constantemente de alta calidad, sin importar de dónde los obtenga.

Vale, tiene sentido. Pero el acero es acero, ¿verdad? ¿Cuál es la diferencia entre P20 y H13?

Bueno, se diferencian en su dureza, que se mide utilizando algo llamado escala Rockwell C, a menudo abreviada como HRC.

Entiendo.

El acero P20 suele tener una dureza de 30 a 50 HRC, mientras que el H13 puede oscilar entre 40 y 55 HRC.

Entonces, cuanto mayor sea el número HRC, más duro será el material.

Lo entendiste. Y es por eso que el acero H13 suele ser la opción preferida, especialmente para moldes de alta precisión o moldes que se utilizarán para producir, ya sabes, una gran cantidad de piezas. Puede soportar ese desgaste del uso repetido, por supuesto, sin comprometer la calidad de las piezas.

Es como elegir la herramienta adecuada para el trabajo. No usarías un delicado cuchillo de pelar para cortar un hueso y buscarías el cuchillo de carnicero de alta resistencia.

Y en el mundo de la fabricación de moldes, el acero H13, bueno, ese es nuestro cuchillo de uso rudo. Fuerte, duradero, listo para afrontar esos difíciles desafíos.

Bien, esa analogía realmente ayuda.

Sí.

Así que tenemos nuestro acero resistente para las partes del molde que están en contacto directo con ese plástico caliente. ¿Qué pasa con las otras partes?

Para componentes menos críticos, como estructuras de soporte o la propia base del molde, puede elegir a. Un material menos costoso como el acero estructural al carbono. Se trata de equilibrar coste y rendimiento, eligiendo el material adecuado para cada función específica.

Así que volvamos al tema de la eficiencia.

Sí.

No siempre se necesita el material más caro, sólo el adecuado para el trabajo.

Exactamente. Y la estandarización ayuda a garantizar que usted elija esos materiales basándose en datos sólidos y mejores prácticas comprobadas.

Bien, hemos hablado sobre diseño, fabricación e incluso selección de materiales, pero debo preguntar: ¿no se centra esto en la estandarización? ¿No limita la creatividad? Quiero decir, si todos siguen las mismas reglas, ¿no terminamos con un montón de moldes para cortar galletas?

Esa es una muy buena pregunta. Y, sinceramente, surge todo el tiempo. A algunas personas les preocupa que la estandarización sofoque la creatividad. Bien. Conducir a un mundo lleno de productos aburridos e idénticos, pero, bueno, en realidad es todo lo contrario.

Bien, entonces no son moldes para cortar galletas.

No, en absoluto. Piénselo como. Como la música.

Música.

Sí. Tienes el conjunto estándar de notas musicales. Bien. Pero eso no limita en absoluto al compositor.

Bien. Todavía hay mucha creatividad.

Exactamente. Las notas son como los bloques de construcción. Cómo los organizas, cómo los combinas, eso es lo que realmente crea la música, la magia.

Entonces, en lugar de ser una restricción, la estandarización en realidad libera esa energía mental para que los diseñadores puedan concentrarse. Sobre las partes más creativas del diseño.

Exactamente. Piénselo. Si tuvieras que diseñar cada elemento de un molde desde cero, determinar esas dimensiones óptimas como propiedades del material para todas y cada una de las partes llevaría tanto tiempo que sería agotador. Mentalmente agotador también. Estarías tan atascado en todos los detalles técnicos que ni siquiera llegarías al arte del diseño.

Entonces la estandarización es como. Es como tener una base realmente sólida sobre la que construir.

Sí.

Te permite alcanzar nuevas alturas de creatividad sin, ya sabes, preocuparte de que el suelo se desmorone debajo de ti.

Exactamente. Es como tener una persona de confianza. Ir a receta de un delicioso pastel.

Bien, estoy de vuelta en la cocina.

Ya sabes, esos ingredientes básicos, las proporciones, funcionan, ¿verdad?

Funcionan todo el tiempo.

Pero eres libre de experimentar, ¿verdad? Diferentes sabores, diferentes glaseados, decoraciones. Crear algo verdaderamente, bueno, único.

Encantador.

Exactamente.

Bueno. Estoy empezando a ver cómo la estandarización puede realmente hacerlo. Bueno, puede ser un catalizador para la innovación.

Sí.

No se trata de limitar las opciones. Se trata de. Se trata de tomar decisiones más inteligentes, decisiones más informadas.

Absolutamente. Y también se trata de fomentar la colaboración. Cuando todos trabajan con el mismo conjunto de estándares, es mucho más fácil comunicarse. Ya sabes, compartir ideas, trabajar juntos de manera efectiva.

Todos están en la misma página.

Exactamente. Imagínese intentar construir una casa.

Bueno.

Donde cada carpintero utilizó diferentes medidas, diferentes herramientas.

Oh, eso sería un desastre.

Sería un caos. Nada encajaría correctamente. El proyecto simplemente se desmoronaría.

Sería una pesadilla.

Pero con la estandarización, bueno, todos hablan el mismo idioma, usan las mismas herramientas, trabajan para lograr un objetivo común y crean algo compartido.

Comprensión, sentido de trabajo en equipo.

Precisamente. Y eso puede conducir a, bueno, algunos resultados realmente sorprendentes. Cuando los diseñadores e ingenieros son libres de colaborar eficazmente y de desarrollar las ideas de los demás. Ahí es cuando ocurren esos verdaderos avances.

Sepa que la estandarización no se trata solo de eficiencia y coherencia. Se trata de, bueno, se trata de liberar ese poder del ingenio y la colaboración humanos.

Lo entendiste. Se trata de crear un sistema donde las personas puedan trabajar juntas en armonía, por supuesto, para resolver esos desafíos complejos y realmente superar los límites de lo que es posible.

Honestamente, toda esta inmersión profunda ha sido una verdadera revelación para mí. No tenía idea de cuánto pensamiento y cuánta ciencia se invirtió en el diseño y la estandarización de, bueno, los moldes de inyección.

Todo vuelve a ese deseo, ya sabes, de crear mejores productos de manera más eficiente y sustentable.

Has logrado tomar algo que, bueno, parecía un poco técnico y seco al principio y convertirlo en esta exploración fascinante.

Me alegra que pienses eso.

De innovación y colaboración.

Es realmente fascinante cuando te adentras en ello.

Estoy seguro de que nuestros oyentes se sienten bastante inspirados en este momento y listos para aplicar estos principios a su propio trabajo.

Eso espero.

Mientras concluimos esta inmersión profunda, queremos dejarles con una pregunta final que invita a la reflexión. ¿Cómo podría la estandarización en otras áreas de su vida desbloquear potencial oculto y conducir a mejores resultados?

Mmm, esa es una buena pregunta. Seguro que vale la pena reflexionar. Y recuerde, la estandarización no se trata de seguir reglas ciegamente. Se trata de encontrar soluciones elegantes, que eleven tanto la eficiencia como la creatividad.

Gracias por acompañarnos en esta inmersión profunda en el mundo del diseño y la estandarización de moldes de inyección. Hasta la próxima, sigue explorando, sigue aprendiendo y sigue impulsando esos