Willkommen zurück zum Deep Dive. Es sieht so aus, als hätten wir eine Menge Anfragen zum Design und zur Standardisierung von Spritzgussformen erhalten. Scheint, als ob ihr wirklich wissen wollt, was wirklich wichtig ist.

Ja, es ist ein heißes Thema.

Es mag auf den ersten Blick etwas trocken erscheinen, aber ehrlich gesagt geht es beim Verständnis der Standardisierung um viel mehr als nur um Geschwindigkeit, wissen Sie, es geht darum, diese Formen besser, zuverlässiger, präziser und am Ende schöpferischer zu machen einige wirklich hochwertige Produkte.

Ich hätte es selbst nicht besser sagen können. Ehrlich gesagt ist es wie eine Geheimwaffe. Vor allem für Hersteller, die. Nun, sie legen großen Wert auf Qualität und Effizienz. Natürlich.

Okay, also lassen Sie es uns ein wenig aufschlüsseln. Was genau meinen wir, wenn wir von Standardisierung in der Welt der Spritzgussformen sprechen?

Hmm. Stellen Sie es sich wie die Küche eines Meisterkochs vor. Rechts.

Okay, ich bin neugierig.

Jede einzelne Zutat ist perfekt dosiert. Jedes Werkzeug hat seinen Platz. Und der Koch folgt sozusagen einem genauen Rezept. Warum? Um sicherzustellen, dass jedes einzelne Ergebnis konsistent und köstlich ist. Natürlich. Kurs.

Okay, mir gefällt diese Analogie.

Standardisierung und Formenbau bringen im Grunde das gleiche Maß an Ordnung und Kontrolle in den gesamten Herstellungsprozess.

Anstelle einer Prise davon und einer Prise davon sprechen wir also über wirklich spezifische Messungen.

Ja.

Und wiederholbare Prozesse.

Du hast es verstanden. Und genau wie unser Meisterkoch auf bestimmte Werkzeuge und Techniken angewiesen ist, verlassen sich Formenbauer auch auf standardisierte Abmessungen, Strukturen und Materialien. Es geht nicht darum, alles gleich aussehen zu lassen. Es geht darum, sicherzustellen, dass jedes einzelne Werkzeug eine gleichbleibende Leistung erbringt, Sie wissen schon, und jedes Mal qualitativ hochwertige Teile produziert.

Rechts. Das macht absolut Sinn. Aber Formen, nun ja, sie bestehen aus vielen Teilen und Abmessungen. Wo fangen wir überhaupt an?

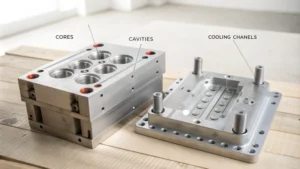

Beginnen wir mit dem Fundament, den Formkomponenten selbst.

Okay, zurück zum Wesentlichen.

Sie haben Ihre festen und beweglichen Vorlagen. Sie sind wie die Grundplatten der Form.

Richtig, die Basis.

Stellen Sie sicher, dass diese Vorlagen mit der Spritzgießmaschine kompatibel sind. Rechts. Und das. Die beiden Formhälften passen perfekt zusammen. Stellen Sie sich vor, Sie würden versuchen, einen Kuchen in einer Form zu backen, bei der der Boden immer wieder herausfällt. Oh, das ist ein Küchenalbtraum.

Genau. Standardisierung. Stellen Sie sicher, dass alle Teile nahtlos zusammenarbeiten.

Also keine Albträume in der Küche in der Welt der Schimmelpilze. Doch wie konkret wird diese Standardisierung? Sprechen wir etwa über eine universelle Formgröße oder so etwas?

Es geht nicht um eine Universalgröße. Es geht darum, über eine Reihe von Standardabmessungen für verschiedene Formentypen und -größen zu verfügen. Natürlich. Beispielsweise könnte eine standardmäßige feste Vorlage 300 Millimeter lang, 400 Millimeter breit und 30 Millimeter hoch sein, während die bewegliche Vorlage etwas kleinere Abmessungen hätte.

Habe es.

Dies gewährleistet Konsistenz und Kompatibilität über verschiedene Projekte und Hersteller hinweg.

Ich sehe, dass dies die Bestellung von Teilen viel einfacher machen würde. Keine Ratespiele mehr. Passt das zu Ihnen?

Habe es. Standardisierung vereinfacht Beschaffung und Beschaffung. Sie können absolut sicher sein, dass Komponenten verschiedener Lieferanten kompatibel sind. Spart Zeit und verringert das Risiko von Verzögerungen oder Fehlern.

Es ist ein großer Gewinn für die Effizienz. Also gut, wir haben unsere Grundstruktur festgelegt, aber wie kommt der geschmolzene Kunststoff eigentlich in die Form? Da kommen diese Tore und Läufer ins Spiel, oder? Ja, du hast es verstanden. Diese Kanäle wirken wie das Rohrleitungssystem der Form, oder? Leiten des geschmolzenen Kunststoffs in die Kavität, wo das Teil tatsächlich geformt wird. Und wissen Sie was?

Eine weitere standardisierte Dimension.

Weißt du, es. Selbst diese scheinbar kleinen Details haben standardisierte Abmessungen. Beispielsweise hat ein Seitentor, ein recht verbreiteter Typ, typischerweise eine Breite von 1 Millimeter und eine Tiefe von 2 Millimetern.

Moment, also ist selbst etwas so Kleines wie die Gate-Größe standardisiert? Warum ist das so wichtig?

Es geht darum, den Fluss des geschmolzenen Kunststoffs in den Formhohlraum zu optimieren. Stell es dir wie eine Wasserrutsche vor, okay? Sie möchten einen reibungslosen, kontrollierten Ablauf, um sicherzustellen, dass alle Fahrer eine gute Zeit haben und sicher den Pool erreichen.

Unten sicher und gesund.

Ebenso beeinflussen die Abmessungen des Angusses die Geschwindigkeit und den Druck des Kunststoffflusses, was sich auf die Qualität des Endprodukts auswirkt. Ein 1 Millimeter breiter Seitenanschnitt sorgt dafür, dass der Kunststoff reibungslos fließt, den Formhohlraum gleichmäßig ausfüllt, Fehler verhindert und ein stabiles, gut geformtes Teil gewährleistet.

Wenn der Anschnitt also zu eng ist, fließt der Kunststoff möglicherweise zu langsam und kühlt zu früh ab, was zu einem unvollständigen oder schwachen Teil führt.

Das ist richtig. Und wenn es zu breit ist, kann der Kunststoff zu schnell eindringen, Turbulenzen verursachen und möglicherweise Luftblasen im Teil einschließen, was seine Festigkeit und sein Aussehen beeinträchtigt.

Wow. Ich hätte nie gedacht, dass etwas so Kleines wie die Torgröße eine so große Wirkung haben könnte. Es ist ein kleines Detail mit großen Konsequenzen.

Das ist das Schöne an der Standardisierung. Es geht darum, die Wissenschaft hinter jedem einzelnen Element zu verstehen und Best Practices zu etablieren, um optimale Ergebnisse zu gewährleisten.

Okay, ich fange an, hier ein Bild zu bekommen. Deshalb haben wir die Formkomponenten selbst und die Kanäle, die den Kunststoff hineinbringen, behandelt. Was passiert, wenn der Kunststoff abgekühlt und ausgehärtet ist?

Hier kommen diese Entformungsmechanismen ins Spiel, oder?

Rechts.

Im Wesentlichen handelt es sich dabei um Systeme, mit denen das fertige Teil selbstverständlich ohne Beschädigung aus der Form ausgeworfen werden kann.

Rechts. Denn Sie möchten Ihr schönes, perfekt geformtes Teil nicht schon beim allerletzten Schritt zerbrechen.

Ja.

Was sind einige der gängigen Entformungstechniken?

Es gibt eine Reihe verschiedener Techniken, zwei beliebte Techniken sind jedoch Schubstangen und Plattenentformung. Stößelstangen sind wie kleine Kolben.

Okay, Kolben.

Sie drücken das Teil aus der Form, während beim Plattenentformen eine separate Platte verwendet wird, die sich hinein- und herausbewegt. Nun, um das Teil auszuwerfen.

Und standardisierte Abmessungen.

Du weißt es. Die Abmessungen und Anordnungen dieser Mechanismen sind ebenfalls standardisiert.

Auf keinen Fall. Ich sehe hier ein Muster. Diese standardisierten Entformungsmechanismen tragen dazu bei, dass Teile konsistent und sicher entfernt werden.

Genau. Es minimiert das Risiko einer Beschädigung des Teils und verlängert die Lebensdauer der Form selbst, indem es den Verschleiß reduziert.

Das ist alles unglaublich faszinierend, aber ich muss etwas zugeben. Ich habe nie darüber nachgedacht, dass Kühlsysteme eine große Rolle im Formenbau spielen.

Ja, das ist ein weit verbreitetes Missverständnis.

Ich dachte immer, es ginge nur darum, die Dinge auf natürliche Weise abkühlen zu lassen.

Die Kühlung ist tatsächlich ein kritischer Schritt im Spritzgussprozess. Und du hast recht. Es geht um weit mehr, als nur die Dinge abkühlen zu lassen. Es geht darum, die Temperatur präzise und gleichmäßig zu steuern.

Okay, ich verstehe.

Um sicherzustellen, dass der Kunststoff richtig aushärtet und das Teil die gewünschte Form und Eigenschaften erhält.

Es geht also nicht nur um Geschwindigkeit. Es geht um Kontrolle und Präzision.

Genau. Und, nun ja, Sie haben es erraten: Standardisierung. Auch hier spielt es eine Schlüsselrolle. Natürlich haben diese internen Kanäle, die das Kühlmittel durch die Form zirkulieren lassen, Standardgrößen, typischerweise im Durchmesser von 6 bis 16 Millimetern.

Okay, aber warum ist es so wichtig, die Größe dieser Kanäle zu standardisieren? Ja. Würde nicht jede Größe funktionieren, solange das Kühlmittel durchfließt?

Nun ja, nicht ganz der Durchmesser der Kühlkanäle. Es beeinflusst, wie effizient die Wärme von der Form weggeleitet wird. Wenn die Kanäle zu eng sind, fließt das Kühlmittel möglicherweise zu langsam und leitet die Wärme nicht effektiv ab.

Ich verstehe. Führt zu Hotspots.

Ja, heiße Stellen in der Form. Wenn die Kanäle hingegen zu breit sind, fließt das Kühlmittel möglicherweise zu schnell und hat nicht genügend Zeit, die Wärme aufzunehmen, was ebenfalls zu einer ungleichmäßigen Kühlung führt.

Also Goldlöckchen-Szenario, nicht zu heiß, nicht zu kalt.

Du hast es verstanden. Und dieser Bereich von 6 bis 16 Millimetern? Nun, durch Forschung und Tests wurde festgestellt, dass es sich bei den meisten Spritzgussanwendungen um den optimalen Bereich handelt.

Es steckt also tatsächlich Wissenschaft dahinter. Es sind nicht nur Zufallszahlen.

Absolut. Und dabei ist nur der Kanaldurchmesser, der Abstand zwischen diesen Kanälen, ebenfalls entscheidend. Wenn sie zu nah beieinander liegen, kann es zu einer ungleichmäßigen Kühlung kommen, wenn sie zu weit voneinander entfernt sind, und, nun ja, die Form wird möglicherweise nicht effektiv genug gekühlt.

Es gibt also eine ganze Welt der Standardisierung innerhalb der Form, von der ich noch nie etwas wusste. Was gibt es sonst noch?

Oh, wir haben kaum an der Oberfläche gekratzt, aber Sie beginnen zu erkennen, wie viel Überlegung und Präzision in die Entwicklung einer wirklich effektiven Form und Standardisierung gesteckt wird. Nun, es ist der Schlüssel, um sicherzustellen, dass all diese sorgfältig berechneten Elemente harmonisch zusammenarbeiten.

Es ist wie dieser komplizierte Tanz, bei dem sich alle Teile synchron bewegen, um etwas Schönes zu schaffen. Aber ich bin auf etwas neugierig. Wie wirkt sich diese Standardisierung konkret in der Praxis aus? Ich meine, wenn ein Designer sich hinsetzt, um eine Form zu entwerfen, wo fängt er dann überhaupt an?

Alles beginnt damit, die Bedürfnisse des Kunden und die spezifischen Anforderungen des Produkts zu verstehen, wirklich zu verstehen. Mit welchem Kunststoff arbeiten wir? Was sind die gewünschten Maße, die Toleranzen, wie viele Teile müssen produziert werden? Wissen Sie, sobald Sie alle diese Faktoren genau verstanden haben, können Sie mit der Entwicklung eines Konzepts für die Form beginnen.

Rechts.

Natürlich immer unter Berücksichtigung der standardisierten Abmessungen und Materialien, über die wir gesprochen haben.

Es geht also nicht einfach darum, sich eine Standardvorlage zu schnappen und damit Schluss zu machen. Es gibt viele Vorabanalysen.

Ja.

Und Planung.

Oh, absolut. Sie müssen die Geometrie des Teils, den Fluss, den Kunststoff, die Position dieser Anschnitte und Angusskanäle, die Anordnung der Kühlkanäle und den Entformungsmechanismus berücksichtigen und dabei natürlich diese standardisierten Richtlinien einhalten.

Klingt nach einem heiklen Balanceakt. Sie versuchen, die spezifischen Anforderungen des Projekts zu erfüllen, arbeiten aber auch innerhalb dieses Standardisierungsrahmens.

Genau das ist es. Es ist, als hätte man einen Werkzeugkasten, richtig. Voller hochwertiger, standardisierter Werkzeuge, aber man muss trotzdem wissen, wie man diese Werkzeuge effektiv nutzt, um etwas Einzigartiges, etwas Funktionales zu bauen.

Okay, wir haben das Konzept. Wir haben diese standardisierten Elemente berücksichtigt. Was kommt als nächstes?

Als nächstes folgt die detaillierte Entwurfsphase.

Okay, kommen wir nun zu den Details.

Hier geht der Designer wirklich ins Detail und erstellt die präzisen Zeichnungsspezifikationen für jede Komponente der Form. Sie verwenden zum Beispiel spezielle Software, um die Form selbstverständlich in 3D zu modellieren und sicherzustellen, dass alle Teile perfekt zusammenpassen und die Kühlkanäle optimal platziert sind.

Und diese standardisierten Abmessungen und Materialeigenschaften sind entscheidend.

Absolut. Sie sind während des gesamten Prozesses von entscheidender Bedeutung.

Hier könnte es richtig komplex werden.

Ja.

Und zeitaufwändig.

Du erzählst es.

Wenn da nicht die Standardisierung wäre.

Du hast recht, es wäre ein Albtraum. Aber durch die Standardisierung muss der Designer das Rad nicht jedes Mal neu erfinden. Sie können auf eine Bibliothek vorgefertigter Standardkomponenten zurückgreifen und ihre Energie auf die einzigartigen Aspekte der Form konzentrieren.

Es ist also wie ein vorab genehmigter Entwurf, den sie anpassen und anpassen können.

Genau. Dies spart nicht nur viel Zeit, sondern verringert auch das Fehlerrisiko. Und wenn es um Präzisionsfertigung geht, kann selbst ein kleiner Fehler enorme Folgen haben.

Richtig, denn eine fehlerhafte Form führt zu fehlerhaften Teilen, was, wie Sie wissen, zu unzufriedenen Kunden und kostspieligen Nacharbeiten führt.

Genau. Durch Standardisierung können diese Risiken minimiert werden, indem sichergestellt wird, dass jeder einzelne Schritt des Designprozesses auf bewährten Best Practices basiert.

Rechts. Sinn. Okay, wir haben uns mit dem Design befasst, aber wie wirkt sich die Standardisierung auf die eigentliche Herstellung der Form aus?

Ah, da geschah die Magie wirklich.

Okay, lass es uns hören.

Mit standardisierten Designs können Hersteller vorgehärtete Stahlblöcke für Formbasen verwenden.

Okay.

Dadurch entfällt natürlich die zeitaufwändige Wärmebehandlung nach der Bearbeitung. Und da diese Abmessungen der Formkomponenten standardisiert sind, können Hersteller diese verwenden. Wie nennt man CNC-Maschinen?

CNC-Maschinen.

Ja ja. Teile mit unglaublicher Genauigkeit und Wiederholgenauigkeit herzustellen.

Die CNC-Maschinen sind also wie die Roboter der Fertigungswelt, die diesen präzisen digitalen Anweisungen folgen, um perfekt konsistente Teile herzustellen.

Genau. Und wenn Sie dieses Maß an Präzision mit standardisierten Komponenten kombinieren, erhalten Sie einen Herstellungsprozess, der gut, unglaublich effizient und vorhersehbar ist.

Wie ein gut choreografiertes Ballett.

Oh, ich liebe diese Analogie. Alle Tänzer, oder in diesem Fall die Maschinen und Komponenten, die sich bewegen.

In perfekter Harmonie entsteht ein makelloser Auftritt.

Und genau wie eine Ballettaufführung profitiert sie von talentierten Tänzern, talentierten Choreografen und talentierten Regisseuren. Ja. Ein erfolgreicher Herstellungsprozess profitiert von gut ausgebildeten Maschinisten und einem gut definierten standardisierten System.

Okay, wir haben über Design gesprochen, wir haben über die Herstellung gesprochen, aber was ist mit den eigentlichen Materialien für die Form? Ich meine, welchen Einfluss hat die Standardisierung darauf?

Oh, die Materialauswahl ist absolut entscheidend. Ein weiterer Bereich, in dem die Standardisierung eine entscheidende Rolle spielt. Eigentlich braucht man Materialien, die den hohen Temperaturen und dem Druck der Spritzgussform und des Formprozesses standhalten können. Rechts. Widerstehen Verschleiß und sind mit der Art des zu formenden Kunststoffs kompatibel.

Rechts. Denn wenn das Formmaterial der Hitze nicht standhalten kann, wird es sich sozusagen verziehen, zerfallen, und das wird die ganze Sache ruinieren.

Genau. Aus diesem Grund greifen Formenbauer häufig auf gut standardisierte Materialien mit gut dokumentierten Eigenschaften zurück. Brandschutzbeständiger Stahl P20 oder H13 ist die gängige Wahl, insbesondere für Kern- und Hohlraumeinsätze.

Rechts. Die Einsätze, die die Teile von sind.

Die Form, die das Kunststoffteil direkt formt.

Sie haben diese Stahlsorten vorhin erwähnt, aber ehrlich gesagt sagen mir diese Namen nicht wirklich viel. Was macht sie so besonders?

Sie sind bekannt für ihre Robustheit, wissen Sie, ihre Fähigkeit, wiederholtem Gebrauch standzuhalten, ohne sich abzunutzen. Betrachten Sie sie als die Hochleistungs-Arbeitstiere der Welt des Formenbaus.

Also die superstarken, langlebigen Werkzeuge in der Küche unseres Chefkochs.

Du hast es verstanden. Und die Standardisierung stellt sicher, dass diese Materialien eine gleichbleibend hohe Qualität haben, egal woher Sie sie beziehen.

Okay, macht Sinn. Aber Stahl ist Stahl, oder? Was ist der Unterschied zwischen P20 und H13?

Nun, sie unterscheiden sich in ihrer Härte, die anhand der sogenannten Rockwell-C-Skala gemessen wird, die oft als HRC abgekürzt wird.

Habe es.

P20-Stahl hat typischerweise eine Härte von 30 bis 50 HRC, während H13 zwischen 40 und 55 HRC liegen kann.

Je höher also die HRC-Zahl, desto härter das Material.

Du hast es verstanden. Und deshalb ist H13-Stahl oft die bevorzugte Wahl, insbesondere für hochpräzise Formen oder Formen, die zur Herstellung einer großen Anzahl von Teilen verwendet werden. Selbstverständlich hält es der Abnutzung durch wiederholten Gebrauch stand, ohne dass die Qualität der Teile darunter leidet.

Es ist also so, als würde man das richtige Werkzeug für den Job auswählen. Um einen Knochen zu zerhacken, würden Sie kein feines Gemüsemesser verwenden, sondern ein robustes Hackmesser.

Und in der Welt des Formenbaus ist H13-Stahl unser robustes Hackmesser. Stark, langlebig und bereit, diese schwierigen Herausforderungen zu meistern.

Okay, diese Analogie hilft wirklich.

Ja.

Deshalb haben wir unseren robusten Stahl für die Teile der Form, die in direktem Kontakt mit dem heißen Kunststoff stehen. Was ist mit den anderen Teilen?

Für weniger kritische Komponenten wie Stützstrukturen oder die Formbasis selbst können Sie eine wählen. Ein kostengünstigeres Material wie Kohlenstoffbaustahl. Es geht darum, Kosten und Leistung in Einklang zu bringen und das richtige Material für jede spezifische Funktion auszuwählen.

Damit sind wir wieder beim Thema Effizienz.

Ja.

Sie benötigen nicht immer das teuerste Material, sondern nur das richtige für die jeweilige Aufgabe.

Genau. Und die Standardisierung trägt dazu bei, sicherzustellen, dass Sie diese Materialauswahl auf der Grundlage solider Daten und bewährter Best Practices treffen.

Okay, wir haben über Design, Herstellung und sogar Materialauswahl gesprochen, aber ich muss fragen, liegt der Schwerpunkt nicht auf Standardisierung, schränkt es nicht die Kreativität ein? Ich meine, wenn sich alle an die gleichen Regeln halten, haben wir dann am Ende nicht nur ein paar Ausstechformen?

Das ist eine wirklich gute Frage. Und ehrlich gesagt kommt es ständig vor. Manche Leute befürchten, dass die Standardisierung die Kreativität ersticken wird. Rechts. Führt zu einer Welt voller langweiliger, identischer Produkte, aber eigentlich ist es genau das Gegenteil.

Okay, also keine Ausstecherformen.

Nein, überhaupt nicht. Stellen Sie sich das so vor. Wie Musik.

Musik.

Ja. Sie haben den Standardsatz an Noten. Rechts. Aber das schränkt den Komponisten überhaupt nicht ein.

Rechts. Es gibt immer noch so viel Kreativität.

Genau. Die Notizen sind wie die Bausteine. Wie man sie arrangiert, wie man sie kombiniert, das ist es, was die Musik, die Magie, ausmacht.

Anstatt also eine Einschränkung zu sein, setzt die Standardisierung tatsächlich die mentale Energie frei, auf die sich Designer konzentrieren können. Zu den kreativeren Teilen des Designs.

Genau. Denken Sie darüber nach. Wenn Sie beispielsweise jedes einzelne Element einer Form von Grund auf entwerfen müssten, wäre es so zeitaufwändig, die optimalen Abmessungen und Materialeigenschaften für jedes einzelne Teil herauszufinden. Auch geistig anstrengend. Man würde sich so in all den technischen Details verzetteln, dass man nicht einmal an die Kunst des Designs herankäme.

Standardisierung ist also wie. Es ist, als hätte man ein wirklich solides Fundament, auf dem man aufbauen kann.

Ja.

Damit können Sie neue Höhen der Kreativität erreichen, ohne sich Sorgen machen zu müssen, dass der Boden unter Ihnen zusammenbricht.

Genau. Es ist, als hätte man eine vertrauenswürdige Person. Gehen Sie zum Rezept für einen köstlichen Kuchen.

Okay, ich bin wieder in der Küche.

Wissen Sie, diese Grundzutaten, die Proportionen, sie funktionieren, oder?

Sie funktionieren jedes Mal.

Aber es steht Ihnen frei zu experimentieren, richtig. Verschiedene Geschmacksrichtungen, verschiedene Glasuren, Dekorationen. Etwas wirklich, nun ja, Einzigartiges zu schaffen.

Entzückend.

Genau.

Okay. Ich beginne zu verstehen, wie Standardisierung tatsächlich funktionieren kann. Nun, es kann ein Katalysator für Innovation sein.

Ja.

Es geht nicht darum, die Auswahl einzuschränken. Es geht darum. Es geht darum, intelligentere und fundiertere Entscheidungen zu treffen.

Absolut. Und es geht auch darum, die Zusammenarbeit zu fördern. Wenn alle mit denselben Standards arbeiten, ist die Kommunikation viel einfacher. Wissen Sie, Ideen austauschen, effektiv zusammenarbeiten.

Alle sind auf derselben Seite.

Genau. Stellen Sie sich vor, Sie würden versuchen, ein Haus zu bauen.

Okay.

Wo jeder Tischler unterschiedliche Maße und unterschiedliche Werkzeuge verwendete.

Oh, das wäre eine Katastrophe.

Es wäre Chaos. Nichts würde richtig zusammenpassen. Das Projekt würde einfach scheitern.

Es wäre ein Albtraum.

Aber mit der Standardisierung sprechen alle dieselbe Sprache, verwenden dieselben Tools, arbeiten auf ein gemeinsames Ziel hin und schaffen dieses Gemeinsame.

Verständnis, Teamgeist.

Genau. Und das kann zu wirklich erstaunlichen Ergebnissen führen. Als Designer und Ingenieure haben sie die Freiheit, effektiv zusammenzuarbeiten und auf den Ideen des anderen aufzubauen. Dann passieren diese echten Durchbrüche, Sie.

Wissen Sie, bei der Standardisierung geht es nicht nur um Effizienz und Konsistenz. Es geht darum, die Kraft des menschlichen Einfallsreichtums und der Zusammenarbeit freizusetzen.

Du hast es verstanden. Es geht darum, ein System zu schaffen, in dem Menschen natürlich harmonisch zusammenarbeiten können, um diese komplexen Herausforderungen zu lösen und die Grenzen des Möglichen wirklich zu verschieben.

Ehrlich gesagt, dieser ganze tiefe Tauchgang hat mir wirklich die Augen geöffnet. Ich hatte keine Ahnung, wie viel Gedanken und Wissenschaft in die Konstruktion und Standardisierung von Spritzgussformen gesteckt wurden.

Alles dreht sich um den Wunsch, bessere Produkte effizienter und nachhaltiger zu entwickeln.

Sie haben es geschafft, etwas, das zunächst etwas technisch und trocken schien, in diese faszinierende Erkundung zu verwandeln.

Ich freue mich, dass du das denkst.

Von Innovation und Zusammenarbeit.

Es ist wirklich faszinierend, wenn man sich darauf einlässt.

Ich bin mir sicher, dass sich unsere Zuhörer gerade ziemlich inspiriert fühlen und bereit sind, diese Prinzipien auf ihre eigene Arbeit anzuwenden.

Ich hoffe es.

Zum Abschluss dieses ausführlichen Tauchgangs möchten wir Ihnen eine letzte, zum Nachdenken anregende Frage stellen. Wie könnte die Standardisierung in anderen Bereichen Ihres Lebens beispielsweise verborgenes Potenzial freisetzen und zu besseren Ergebnissen führen?

Hmm, das ist eine gute Frage. Es lohnt sich auf jeden Fall, darüber nachzudenken. Und denken Sie daran: Bei der Standardisierung geht es nicht darum, Regeln blind zu befolgen. Es geht darum, elegante Lösungen zu finden, die sowohl die Effizienz als auch die Kreativität steigern.

Vielen Dank, dass Sie uns bei diesem tiefen Tauchgang in die Welt der Spritzgussformkonstruktion und -standardisierung begleitet haben. Bis zum nächsten Mal erkunden Sie weiter, lernen Sie weiter und treiben Sie diese weiter voran