Bienvenue dans cette nouvelle session d'analyse approfondie. Il semblerait que nous ayons reçu de nombreuses demandes concernant la conception et la normalisation des moules d'injection. Vous semblez vraiment vouloir savoir ce qui est essentiel.

Oui, c'est un sujet brûlant.

Cela peut paraître un peu aride au premier abord, mais honnêtement, comprendre la normalisation, c'est bien plus que de la simple rapidité ; il s'agit de rendre ces moules meilleurs, plus fiables, plus précis et, au final, capables de créer des produits de très haute qualité.

Je n'aurais pas pu mieux dire. C'est comme une arme secrète, vraiment. Surtout pour les fabricants qui, eh bien, prennent la qualité et l'efficacité très au sérieux. Évidemment.

Alors, analysons cela un peu plus en détail. De quoi parle-t-on exactement lorsqu'on évoque la standardisation dans le monde des moules d'injection ?

Hmm. Imaginez la cuisine d'un grand chef. Exactement.

D'accord, je suis intrigué.

Chaque ingrédient est dosé à la perfection. Chaque ustensile a sa place. Et le chef suit une recette précise. Pourquoi ? Pour garantir un résultat toujours impeccable et délicieux. Évidemment.

D'accord, j'aime bien cette analogie.

La standardisation et la conception des moules consistent donc essentiellement à apporter ce même niveau d'ordre et de contrôle à l'ensemble du processus de fabrication.

Donc au lieu de dire « une pincée de ceci et une touche de cela », on parle de mesures très précises.

Ouais.

Et des processus reproductibles.

Vous avez tout compris. Et tout comme notre grand chef utilise des outils et des techniques spécifiques, les concepteurs de moules s'appuient sur des dimensions, des structures et des matériaux standardisés. L'objectif n'est pas de uniformiser l'apparence, mais de garantir que chaque moule fonctionne de manière constante et produise des pièces de haute qualité à chaque fois.

D'accord. C'est tout à fait logique. Mais les moules, eh bien, il y a tellement de pièces et de dimensions à prendre en compte. Par où commencer ?

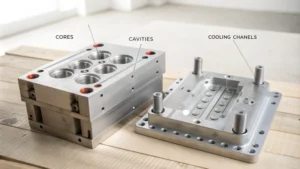

Commençons par la base, les composants du moule eux-mêmes.

Bon, revenons aux fondamentaux.

Vous avez vos gabarits fixes et mobiles. Ils sont comme les plaques de base du moule.

Bon, la base.

Assurez-vous que ces gabarits sont compatibles avec la machine de moulage par injection. Bien. Et que les deux moitiés du moule s'emboîtent parfaitement. Imaginez essayer de faire un gâteau dans un moule dont le fond se détache sans arrêt ! Un vrai cauchemar en cuisine !

Exactement. Standardisation. S'assurer que tous les éléments fonctionnent parfaitement ensemble.

Finies les mauvaises surprises en cuisine avec les moules ! Mais jusqu'où ira cette standardisation ? Parle-t-on, par exemple, d'une taille de moule universelle ?

Il ne s'agit pas d'une taille unique. Il s'agit d'avoir un ensemble de dimensions standard pour différents types et tailles de moules. Par exemple, un gabarit fixe standard pourrait mesurer 300 millimètres de long, 400 millimètres de large et 30 millimètres de haut, tandis qu'un gabarit mobile aurait des dimensions légèrement inférieures.

J'ai compris.

Cela garantit la cohérence et la compatibilité, vous savez, entre différents projets et fabricants.

Je comprends que cela simplifierait grandement la commande de pièces. Fini les devinettes ! Est-ce que cela vous conviendra ?

Compris. La standardisation simplifie l'approvisionnement. Vous avez ainsi la certitude que les composants de différents fournisseurs seront compatibles. Gain de temps, réduction des risques de retards ou d'erreurs.

C'est un gain d'efficacité considérable. Bon, on a notre structure de base, mais comment le plastique fondu arrive-t-il dans le moule ? C'est là qu'interviennent les canaux d'alimentation, n'est-ce pas ? Oui, c'est ça. Ces canaux fonctionnent comme le système de tuyauterie du moule, en guidant le plastique fondu dans la cavité où la pièce se forme. Et devinez quoi ?

Une autre dimension normalisée.

Vous savez, même ces détails apparemment insignifiants ont des dimensions standardisées. Par exemple, un portillon latéral, un modèle assez courant, a généralement une largeur de 1 millimètre et une profondeur de 2 millimètres.

Attendez, même une chose aussi petite que la taille du portail est standardisée ? Pourquoi est-ce si important ?

L'objectif est d'optimiser l'écoulement du plastique fondu dans la cavité du moule. Imaginez un toboggan aquatique : il faut un flux régulier et contrôlé pour que tous les utilisateurs puissent profiter pleinement de l'expérience et atteindre la piscine en toute sécurité.

Sains et saufs au fond.

De même, les dimensions de l'orifice d'injection influencent la vitesse et la pression du flux de plastique, ce qui a un impact direct sur la qualité du produit final. Un orifice latéral d'un millimètre de large assure un flux de plastique régulier, un remplissage uniforme de la cavité du moule, prévient les défauts et garantit une pièce solide et bien formée.

Si l'orifice est trop étroit, le plastique risque de s'écouler trop lentement et de refroidir trop tôt, ce qui peut entraîner la fabrication d'une pièce incomplète ou fragile.

C'est exact. Et si l'ouverture est trop large, le plastique risque de s'y engouffrer trop rapidement, provoquant des turbulences et risquant d'emprisonner des bulles d'air, ce qui compromettrait la solidité et l'esthétique de la pièce.

Waouh ! Je n'aurais jamais imaginé qu'un détail aussi insignifiant que la taille de la porte puisse avoir un tel impact. C'est un tout petit détail aux conséquences énormes.

C’est là toute la beauté de la normalisation. Il s’agit de comprendre la science qui sous-tend chaque élément et d’établir des pratiques exemplaires pour garantir des résultats optimaux.

D'accord, je commence à comprendre. Nous avons donc abordé les composants du moule et les canaux qui acheminent le plastique. Que se passe-t-il une fois que le plastique a refroidi et durci ?

C'est là que ces mécanismes de démoulage entrent en jeu, n'est-ce pas ?

Droite.

Il s'agit essentiellement de systèmes permettant d'éjecter la pièce finie du moule, bien entendu, sans l'endommager.

Exactement. Parce que vous ne voulez pas casser votre belle pièce parfaitement moulée à la toute dernière étape.

Ouais.

Quelles sont, par exemple, les techniques de démoulage les plus courantes ?

Il existe de nombreuses techniques différentes, mais deux des plus courantes sont les tiges de poussée et le démoulage de plaques. Les tiges de poussée fonctionnent comme de petits pistons.

D'accord, Pistons.

Ils poussent la pièce hors du moule, tandis que le démoulage par plaque utilise une plaque séparée qui se déplace vers l'intérieur et vers l'extérieur pour éjecter la pièce.

Et des dimensions standardisées.

Vous le savez. Les dimensions et la disposition de ces mécanismes sont également normalisées.

Absolument pas. Je vois une tendance se dessiner. Ces mécanismes de démoulage standardisés permettent donc de garantir un démoulage uniforme et sûr des pièces.

Exactement. Cela minimise le risque d'endommagement de la pièce et prolonge la durée de vie du moule lui-même en réduisant l'usure.

Tout cela est absolument fascinant, mais je dois avouer quelque chose : je n’avais jamais considéré les systèmes de refroidissement comme un élément aussi important dans la conception des moules.

Oui, c'est une idée fausse courante.

J'ai toujours pensé qu'il s'agissait simplement de laisser les choses se calmer naturellement.

Le refroidissement est en réalité une étape cruciale du processus de moulage par injection. Et vous avez raison. Il ne s'agit pas simplement de laisser refroidir les pièces. Il faut contrôler la température avec précision et de manière uniforme.

D'accord, je vois.

Pour s'assurer que le plastique se solidifie correctement et que la pièce acquière la forme et les propriétés souhaitées.

Il ne s'agit donc pas seulement de vitesse. Il s'agit aussi de contrôle et de précision.

Exactement. Et, vous l'aurez deviné, la standardisation joue un rôle essentiel. Elle est également primordiale. Bien sûr, ces canaux internes qui font circuler le liquide de refroidissement dans le moule ont des dimensions standard, généralement comprises entre 6 et 16 millimètres de diamètre.

D'accord, mais pourquoi est-il si important de standardiser la taille de ces canaux ? Oui. N'importe quelle taille conviendrait, du moment que le liquide de refroidissement circule.

En fait, ce n'est pas tout à fait le diamètre des canaux de refroidissement qui compte. Il influe sur l'efficacité du transfert de chaleur hors du moule. Si les canaux sont trop étroits, le liquide de refroidissement risque de circuler trop lentement et de ne pas évacuer efficacement la chaleur.

Je vois. Ce qui crée des zones à risque.

Oui, il y a des points chauds dans le moule. Par ailleurs, si les canaux sont trop larges, le liquide de refroidissement risque de circuler trop vite et de ne pas avoir le temps d'absorber la chaleur, ce qui entraîne également un refroidissement irrégulier.

Donc, le scénario idéal : ni trop chaud, ni trop froid.

Vous avez compris. Et cette plage de 6 à 16 millimètres ? Eh bien, elle a été établie par la recherche et les tests comme étant la plage optimale pour la plupart des applications de moulage par injection.

Il y a donc une explication scientifique à cela. Ce ne sont pas simplement des nombres aléatoires.

Absolument. Et il ne s'agit là que du diamètre des canaux ; l'espacement entre eux est également crucial. S'ils sont trop rapprochés, le refroidissement risque d'être inégal ; s'ils sont trop espacés, le moule risque de ne pas être refroidi suffisamment efficacement.

Il y a donc tout un univers de standardisation à l'œuvre au sein du moule, dont j'ignorais tout. Quoi d'autre ?

Nous n'avons fait qu'effleurer le sujet, mais vous commencez à comprendre l'ampleur de la réflexion et la précision nécessaires à la conception d'un moule et à sa standardisation efficaces. C'est essentiel pour garantir l'harmonie de tous ces éléments soigneusement calculés.

C'est comme une danse complexe où tous les éléments s'harmonisent pour créer une œuvre magnifique. Mais une question me taraude : comment cette standardisation se traduit-elle concrètement ? Par exemple, lorsqu'un designer se met à créer un moule, par où commence-t-il ?

Tout commence par une compréhension approfondie des besoins du client et des exigences spécifiques du produit. Quel type de plastique utilisons-nous ? Quelles sont les dimensions souhaitées, les tolérances, et combien de pièces faut-il produire ? Une fois tous ces éléments clairement définis, on peut commencer à concevoir le moule.

Droite.

En gardant toujours à l'esprit, bien sûr, les dimensions et les matériaux standardisés dont nous avons parlé.

Il ne s'agit donc pas simplement de prendre un modèle standard et de s'en contenter. Il y a beaucoup d'analyse préalable.

Ouais.

Et la planification.

Oh, absolument. Il faut tenir compte de la géométrie de la pièce, du flux, du plastique, de l'emplacement des points d'injection et des canaux d'alimentation, de la configuration des canaux de refroidissement, du mécanisme de démoulage, tout en respectant, bien sûr, les normes en vigueur.

Cela ressemble à un exercice d'équilibriste. Vous essayez de répondre aux besoins spécifiques du projet, tout en respectant ce cadre de normalisation.

C'est exactement ça. C'est comme avoir une boîte à outils, n'est-ce pas ? Pleine d'outils standardisés de haute qualité, mais il faut quand même savoir s'en servir efficacement pour construire quelque chose d'unique et de fonctionnel.

Très bien, nous avons donc le concept, nous avons examiné ces éléments standardisés. Quelle est la prochaine étape ?

Vient ensuite la phase de conception détaillée.

Bon, entrons dans les détails, ceci.

C'est là que le concepteur entre vraiment dans le vif du sujet, en créant les spécifications précises de chaque composant du moule. Il utilise un logiciel spécialisé pour modéliser le moule en 3D, en veillant à ce que toutes les pièces s'emboîtent parfaitement et que les canaux de refroidissement soient positionnés de manière optimale.

Et ces dimensions et propriétés des matériaux normalisées sont cruciales.

Absolument. Ils sont essentiels tout au long de ce processus.

C'est là que les choses pourraient se compliquer sérieusement.

Ouais.

Et cela prend du temps.

Tu nous dis quelque chose.

Sans la normalisation.

Vous avez raison, ce serait un cauchemar. Mais grâce à la standardisation, le concepteur n'a plus besoin de réinventer la roue à chaque fois. Il peut s'appuyer sur une sorte de bibliothèque de composants standardisés préconçus et concentrer ses efforts sur les spécificités du moule.

C'est donc comme un plan préétabli approuvé, qu'ils peuvent adapter et personnaliser.

Exactement. Non seulement cela permet de gagner un temps précieux, mais cela réduit aussi le risque d'erreurs. Et dans le domaine de la fabrication de précision, même une erreur minime peut avoir des conséquences importantes.

Exactement, car un moule défectueux engendre des pièces défectueuses, ce qui entraîne, vous savez, des clients insatisfaits et des retouches coûteuses.

Exactement. La normalisation contribue à minimiser ces risques en garantissant que chaque étape du processus de conception repose sur des pratiques exemplaires éprouvées.

Bien. Logique. Bon, nous avons abordé la conception, mais comment la standardisation se traduit-elle dans la fabrication proprement dite du moule ?

Ah, c'est là que la magie a vraiment opéré.

Très bien, on veut entendre votre version.

Grâce à des modèles standardisés, les fabricants peuvent utiliser des blocs d'acier pré-trempé comme bases de moules.

D'accord.

Ce qui élimine bien sûr le besoin de ce traitement thermique fastidieux après usinage. Et comme les dimensions des composants du moule sont standardisées, les fabricants peuvent utiliser des machines à commande numérique (CNC).

Machines CNC.

Oui, oui. Pour produire des pièces avec une précision et une répétabilité incroyables.

Les machines CNC sont donc comme les robots du monde industriel, suivant des instructions numériques précises pour créer des pièces parfaitement uniformes.

Exactement. Et lorsque l'on combine ce niveau de précision avec des composants standardisés, on obtient un processus de fabrication incroyablement efficace et prévisible.

Comme un ballet parfaitement chorégraphié.

Oh, j'adore cette analogie. Tous les danseurs, ou dans ce cas-ci, les machines et les composants, vous savez, en mouvement.

En parfaite harmonie, créant une performance irréprochable.

Tout comme un spectacle de ballet bénéficie de danseurs talentueux, d'un chorégraphe et d'un metteur en scène compétents, un processus de fabrication performant repose sur des machinistes qualifiés et un système standardisé bien défini.

Bon, on a parlé de conception, on a parlé de fabrication, mais qu'en est-il des matériaux utilisés pour le moule ? Autrement dit, quel rôle joue la normalisation dans tout ça ?

Le choix des matériaux est absolument crucial. C'est un autre domaine où la normalisation joue un rôle essentiel. En effet, il faut des matériaux capables de résister aux hautes températures et aux pressions du moule d'injection, lors du processus de moulage. Ils doivent résister à l'usure et être compatibles avec le type de plastique moulé.

Exactement. Parce que si le matériau du moule ne résiste pas à la chaleur, pour ainsi dire, il va se déformer, se dégrader, et ça va tout gâcher.

Exactement. C'est pourquoi les concepteurs de moules se tournent souvent vers des matériaux standardisés aux propriétés bien documentées. L'acier résistant au feu, P20 ou H13, est un choix courant, notamment pour les inserts de noyau et de cavité.

Exactement. Les inserts, qui sont les parties de.

Le moule qui façonne directement la pièce en plastique.

Vous avez mentionné ces types d'acier tout à l'heure, mais pour être honnête, ces noms ne me disent pas grand-chose. Qu'est-ce qui les rend si spéciaux ?

Ils sont réputés pour leur robustesse, leur capacité à résister à une utilisation répétée sans s'user. Imaginez-les comme les bêtes de somme du monde de la fabrication de moules.

Voici donc les outils ultra-résistants et durables de la cuisine de notre chef.

Vous avez tout compris. Et la normalisation garantit une qualité élevée et constante de ces matériaux, quelle que soit leur provenance.

D'accord, je comprends. Mais l'acier, c'est de l'acier, non ? Quelle est la différence entre le P20 et le H13 ?

Eh bien, elles diffèrent par leur dureté, qui est mesurée à l'aide d'une échelle appelée échelle Rockwell C, souvent abrégée en HRC.

J'ai compris.

L'acier P20 a généralement une dureté de 30 à 50 HRC, tandis que l'acier H13 peut aller de 40 à 55 HRC.

Ainsi, plus l'indice HRC est élevé, plus le matériau est dur.

Vous avez tout compris. C'est pourquoi l'acier H13 est souvent privilégié, notamment pour les moules de haute précision ou ceux destinés à la production en série. Il résiste à l'usure liée à une utilisation répétée, sans compromettre la qualité des pièces.

C'est un peu comme choisir l'outil adapté à la tâche. On n'utilise pas un couteau d'office délicat pour couper un os, on prend plutôt un couperet robuste.

Dans le domaine de la fabrication de moules, l'acier H13, c'est notre outil de prédilection pour les travaux les plus exigeants. Solide, durable, il est prêt à relever tous les défis.

D'accord, cette analogie est vraiment utile.

Ouais.

Nous avons donc utilisé de l'acier résistant pour les parties du moule en contact direct avec le plastique chaud. Qu'en est-il des autres parties ?

Pour les composants moins critiques, comme les structures de support ou le socle du moule, vous pourriez opter pour un matériau moins onéreux, tel que l'acier de construction au carbone. L'essentiel est de trouver le juste équilibre entre coût et performance, en choisissant le matériau adapté à chaque fonction.

On en revient donc à la question de l'efficacité.

Ouais.

Vous n'avez pas toujours besoin du matériau le plus cher, juste de celui qui convient à la tâche.

Exactement. Et la normalisation permet de s'assurer que vos choix de matériaux reposent sur des données fiables et des pratiques exemplaires éprouvées.

Bon, on a parlé de conception, de fabrication et même de choix des matériaux, mais je me demande : est-ce que cette approche, axée sur la standardisation, ne bride pas la créativité ? Si tout le monde suit les mêmes règles, on ne va pas se retrouver avec des moules identiques, non ?

C'est une excellente question. Et honnêtement, elle revient sans cesse. Certains craignent que la standardisation n'étouffe la créativité. Ils pensent qu'elle va mener à un monde rempli de produits ennuyeux et identiques. Mais en réalité, c'est tout le contraire.

D'accord, donc pas des moules à emporte-pièces.

Non, pas du tout. Voyez ça comme… comme de la musique.

Musique.

Oui. Vous avez le jeu de notes standard. C'est exact. Mais cela ne limite en rien le compositeur.

Exactement. Il y a encore tellement de créativité.

Exactement. Les notes, c'est comme les briques de base. La façon dont on les agence, dont on les combine, c'est ça qui crée la musique, la magie, vraiment.

Ainsi, au lieu d'être une contrainte, la standardisation libère en réalité cette énergie mentale, permettant aux concepteurs de se concentrer sur les aspects plus créatifs de la conception.

Exactement. Imaginez un peu. Si vous deviez concevoir chaque élément d'un moule de A à Z, déterminer les dimensions optimales et les propriétés des matériaux pour chaque pièce serait tellement chronophage que ce serait épuisant. Mentalement aussi. Vous seriez tellement englué dans tous ces détails techniques que vous n'arriveriez même plus à l'aspect artistique du design.

La standardisation, c'est un peu comme avoir des fondations très solides sur lesquelles construire.

Ouais.

Cela vous permet d'atteindre ces nouveaux sommets de créativité sans, vous savez, vous soucier du sol qui s'effondre sous vos pieds.

Exactement. C'est comme avoir une recette de gâteau délicieuse et infaillible.

Bon, je suis de retour dans la cuisine.

Vous savez, ces ingrédients de base, les proportions, ça marche, non ?

Ça marche à tous les coups.

Mais vous êtes libre d'expérimenter, n'est-ce pas ? Différentes saveurs, différents glaçages, différentes décorations. Pour créer quelque chose de vraiment unique.

Délicieux.

Exactement.

D'accord. Je commence à comprendre comment la normalisation peut en fait… eh bien, elle peut être un catalyseur d'innovation.

Ouais.

Il ne s'agit pas de limiter les choix. Il s'agit de faire des choix plus judicieux, des choix plus éclairés.

Absolument. Et il s'agit aussi de favoriser la collaboration. Lorsque tout le monde travaille selon les mêmes normes, la communication est beaucoup plus simple. On peut ainsi partager des idées et collaborer efficacement.

Tout le monde est sur la même longueur d'onde.

Exactement. Imaginez essayer de construire une maison.

D'accord.

Chaque charpentier utilisait des mesures et des outils différents.

Oh, ce serait une catastrophe.

Ce serait le chaos. Rien ne s'emboîterait correctement. Le projet s'effondrerait tout simplement.

Ce serait un cauchemar.

Mais avec la standardisation, eh bien, tout le monde parle le même langage, utilise les mêmes outils, travaille vers un objectif commun, créant ainsi un espace partagé.

Compréhension, sens du travail d'équipe.

Exactement. Et cela peut mener à des résultats vraiment exceptionnels. Lorsque les concepteurs et les ingénieurs sont libres de collaborer efficacement et de s'appuyer sur les idées des uns et des autres, c'est là que se produisent les véritables innovations.

Vous savez, la normalisation, ce n'est pas seulement une question d'efficacité et de cohérence. C'est aussi libérer le potentiel de l'ingéniosité et de la collaboration humaines.

Vous avez compris. Il s'agit de créer un système où les gens peuvent, vous savez, travailler ensemble harmonieusement, bien sûr, pour résoudre ces défis complexes et repousser les limites du possible.

Honnêtement, cette analyse approfondie m'a vraiment ouvert les yeux. Je n'imaginais pas à quel point la conception et la standardisation des moules d'injection nécessitaient une réflexion et des connaissances scientifiques poussées.

Tout cela se résume à cette volonté de créer de meilleurs produits, plus efficacement et de manière plus durable.

Vous avez réussi à transformer quelque chose qui, au départ, semblait plutôt technique et aride, en une exploration fascinante.

Je suis content que vous le pensiez.

De l'innovation et de la collaboration.

C'est vraiment fascinant quand on s'y plonge.

Je suis certain que nos auditeurs se sentent très inspirés en ce moment, prêts à appliquer ces principes à leur propre travail.

Je l'espère.

Pour conclure cette analyse approfondie, nous souhaitons vous soumettre une dernière question qui invite à la réflexion : comment la standardisation dans d’autres domaines de votre vie pourrait-elle révéler un potentiel insoupçonné et vous mener à de meilleurs résultats ?

Hmm, c'est une bonne question. À méditer, assurément. Et n'oubliez pas : la normalisation ne consiste pas à suivre aveuglément des règles. Il s'agit de trouver des solutions élégantes, celles qui optimisent à la fois l'efficacité et la créativité.

Merci de nous avoir accompagnés dans cette exploration approfondie du monde de la conception et de la normalisation des moules d'injection. À bientôt ! Continuez d'explorer, d'apprendre et de repousser les limites.