¿Alguna vez has contemplado un producto y te has preguntado cómo algo aparentemente tan simple puede ser tan complejo? ¡Sumerjámonos en el fascinante mundo del moldeo por inyección!

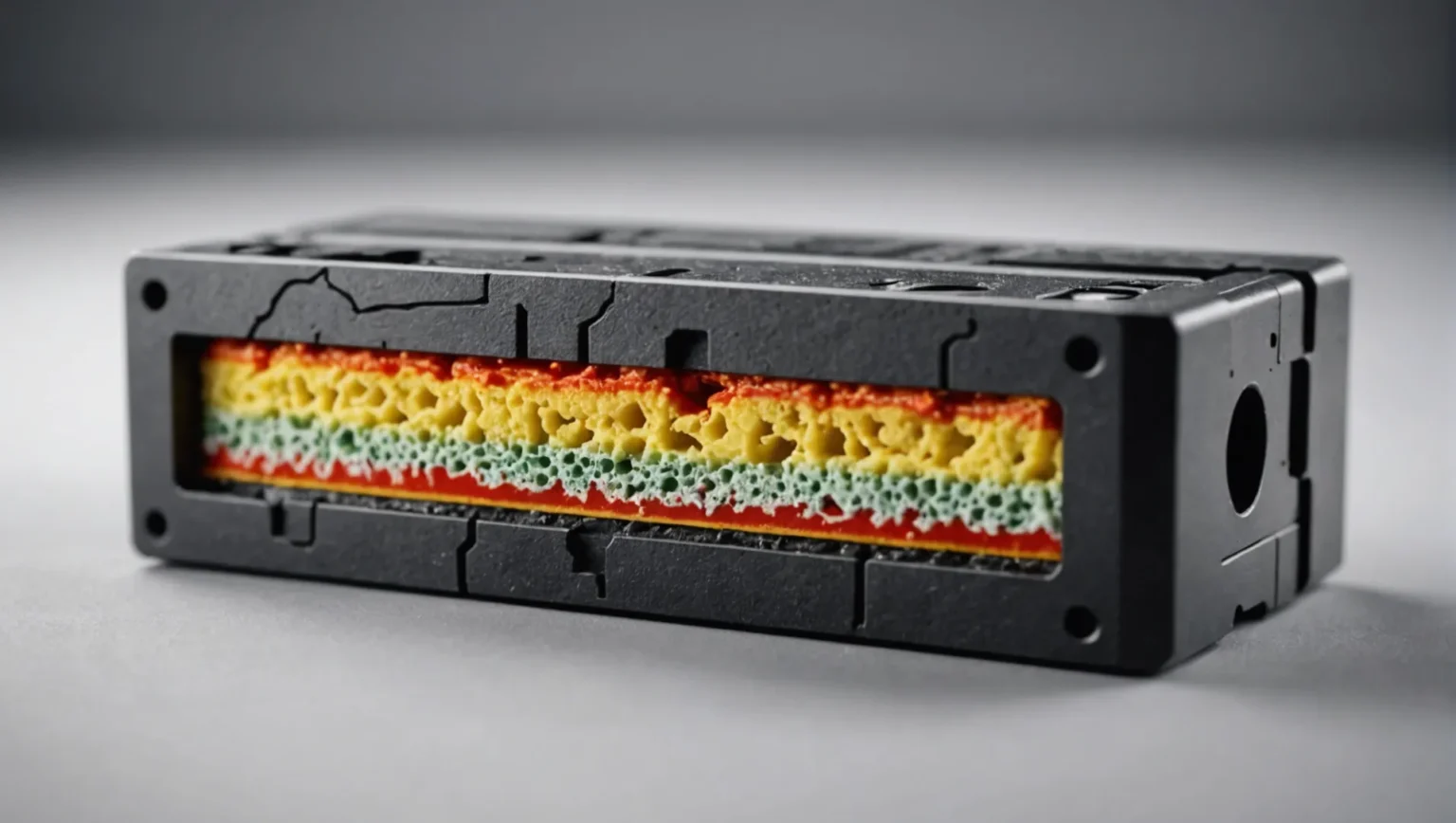

El espesor desigual de las paredes en productos moldeados por inyección suele deberse a factores como un diseño de molde inadecuado, una fabricación de moldes imprecisa, una presión de inyección inestable y una selección inadecuada de materiales. Para optimizar esto, los fabricantes deben perfeccionar el diseño del molde, estabilizar los parámetros del proceso y seleccionar los materiales adecuados.

Si bien este resumen ofrece una visión general de las causas y soluciones para el espesor desigual de las paredes, es fundamental comprender mejor sus procesos de fabricación para solucionar problemas y optimizarlos eficazmente. Continúe leyendo para explorar estrategias detalladas para mejorar sus resultados de moldeo por inyección.

El diseño del molde afecta la uniformidad del espesor de la pared.Verdadero

El diseño del molde afecta el espesor de la pared a través del diseño de la cavidad y la posición de la compuerta.

- 1. ¿Cómo afecta el diseño del molde al espesor de la pared?

- 2. ¿Qué papel juega la presión de inyección en la uniformidad de la pared?

- 3. ¿Por qué es crucial la selección del material para lograr un espesor de pared uniforme?

- 4. ¿Cómo pueden los ajustes del proceso mejorar la consistencia del espesor de la pared?

- 5. Conclusión

¿Cómo afecta el diseño del molde al espesor de la pared?

El diseño del molde es fundamental para determinar la uniformidad del espesor de pared en productos moldeados por inyección. Requiere precisión y optimización.

El diseño del molde influye en el espesor de la pared mediante factores como el diseño de la cavidad, la posición de la compuerta y la precisión de fabricación. Los moldes no optimizados pueden causar variaciones de espesor, lo que afecta la calidad del producto.

La influencia del diseño de cavidades

El diseño de la cavidad es fundamental para el diseño del molde e influye directamente en el espesor de la pared del producto final. Si la cavidad se diseña con un espesor de pared desigual, puede provocar que partes del producto sean demasiado gruesas o demasiado delgadas. Esto suele ocurrir en productos con formas complejas, donde ciertas áreas se diseñan inadvertidamente con más material del necesario.

Para solucionar esto, los ingenieros deben utilizar software de simulación de flujo para optimizar el diseño del molde antes de la fabricación. Esto garantiza que el espesor de la pared se distribuya uniformemente en todo el producto, reduciendo así la probabilidad de defectos.

Importancia del posicionamiento de la puerta

La posición de la compuerta, por donde el plástico fundido entra en la cavidad del molde, es otro aspecto crítico. Una colocación incorrecta de la compuerta puede provocar una distribución desigual del material. Por ejemplo, si la compuerta se coloca demasiado cerca de una sección específica, esta puede engrosarse al llenarse primero.

El uso de múltiples compuertas o compuertas latentes puede ayudar a lograr una distribución más uniforme al equilibrar el flujo de plástico a través de la cavidad. Este enfoque minimiza las áreas con exceso o insuficiencia de material.

La precisión en la fabricación es importante

Una fabricación precisa es esencial para mantener un espesor de pared uniforme. Durante el proceso de creación del molde, cualquier error, ya sea por desgaste de las herramientas o imprecisiones en el montaje, puede provocar desviaciones en las dimensiones de la cavidad. Estos pequeños errores pueden acumularse, dando como resultado un espesor de pared desigual en el producto final.

El uso de máquinas CNC de alta precisión y la comprobación periódica de la integridad de las herramientas pueden mitigar estos problemas. Además, garantizar tolerancias estrictas durante el ensamblaje del molde también contribuirá a una calidad constante del producto.

Conclusión

En resumen, el diseño del molde afecta profundamente el espesor de la pared a través de diversos factores, como el diseño de la cavidad, la posición de la compuerta y la precisión de fabricación. Cada componente debe diseñarse y ejecutarse meticulosamente para lograr un producto de alta calidad. Al centrarse en estas áreas, los fabricantes pueden mejorar significativamente sus resultados de moldeo por inyección.

El diseño de la cavidad afecta la uniformidad del espesor de la pared.Verdadero

El diseño de la cavidad influye directamente en el espesor de la pared al determinar el flujo de material.

La posición de la puerta no tiene impacto en el espesor de la pared.FALSO

La colocación incorrecta de la puerta puede provocar una distribución desigual del material.

¿Qué papel juega la presión de inyección en la uniformidad de la pared?

La presión de inyección es un factor fundamental para determinar la uniformidad del espesor de la pared en los productos moldeados.

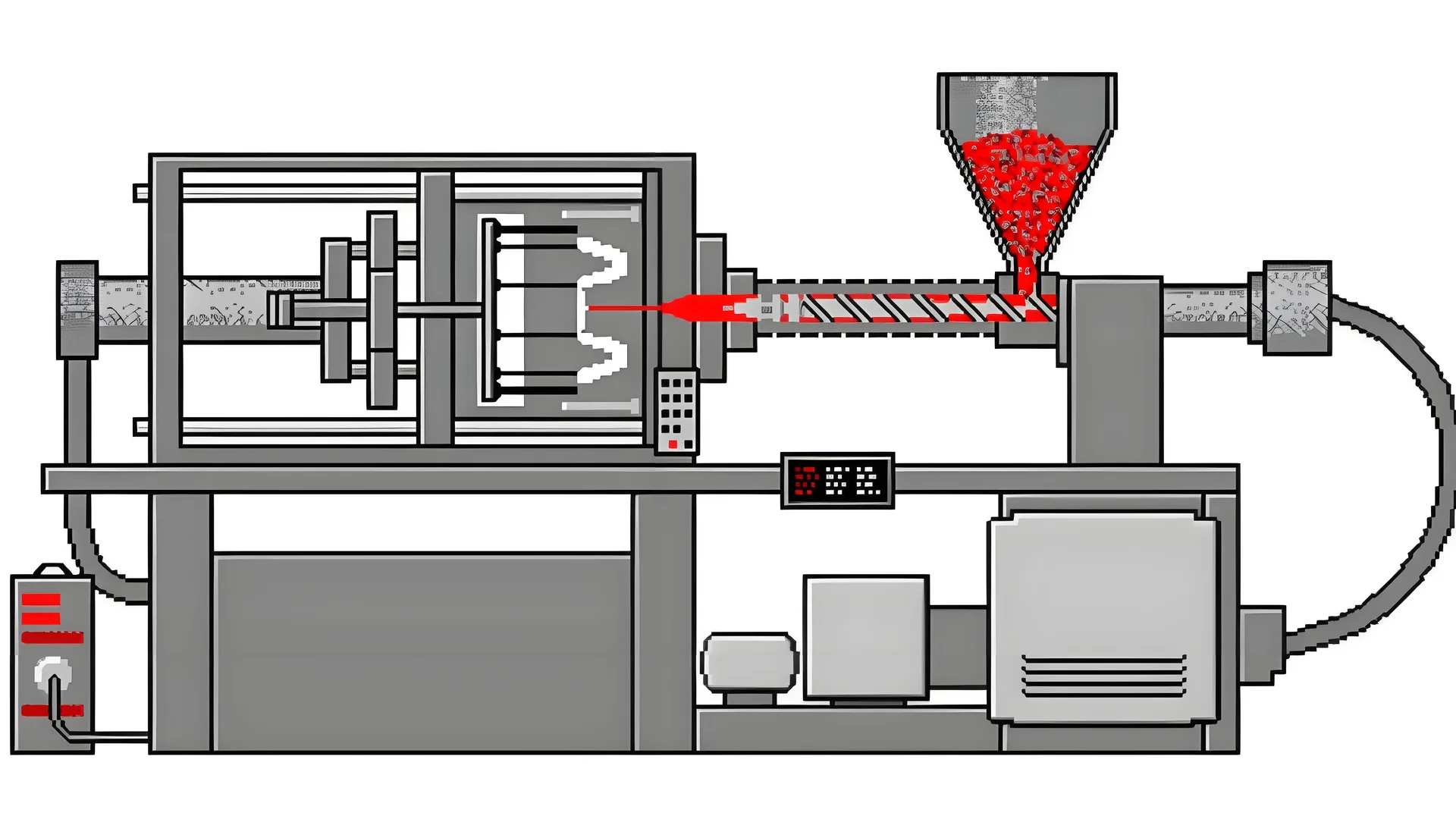

La presión de inyección afecta la uniformidad de las paredes al influir en el flujo del plástico en la cavidad del molde. Una presión alta puede causar sobrellenado y paredes gruesas, mientras que una presión baja puede causar subllenado y paredes delgadas. Una presión constante garantiza una distribución uniforme del material.

Comprender la presión de inyección

La presión de inyección es la fuerza que ejerce la máquina de moldeo por inyección para impulsar el plástico fundido hacia la cavidad del molde. La consistencia de esta presión es vital para lograr un espesor de pared uniforme.

Cómo afecta la presión al espesor de la pared

-

Alta presión de inyección: Cuando la presión es excesiva, el plástico fluye con demasiada rapidez, lo que puede provocar un sobrellenado. Esto puede aumentar el espesor de la pared en las zonas cercanas a la compuerta por donde entra el material. Con el tiempo, esto puede causar defectos como deformaciones o marcas de tensión.

-

Baja presión de inyección: Por el contrario, una presión insuficiente podría no llenar completamente la cavidad, lo que resultaría en paredes más delgadas e incluso piezas incompletas. Esto puede comprometer la integridad estructural del producto final.

Estabilización de la presión de inyección

-

Sistemas de Monitoreo: La incorporación de sistemas de monitoreo en tiempo real, como sensores de presión, ayuda a mantener una presión constante durante todo el proceso de inyección. Estos sistemas pueden detectar fluctuaciones y permitir ajustes inmediatos.

-

Mantenimiento del sistema hidráulico: El mantenimiento regular del sistema hidráulico de la máquina garantiza su correcto funcionamiento, minimizando el riesgo de caídas o picos de presión.

Ejemplo práctico: calibración de la presión de inyección

Considere un escenario en el que está produciendo una carcasa de plástico con un espesor de pared objetivo de 2 mm:

| Paso | Acción | Resultado esperado |

|---|---|---|

| 1 | Ajuste la presión inicial según las especificaciones del material. | Relleno inicial de cavidad. |

| 2 | Monitorizar mediante sensores que la presión sea constante. | Detectar y ajustar fluctuaciones. |

| 3 | Ajuste la presión de forma incremental según las medidas del espesor de la pared. | Consiga la uniformidad deseada en toda la pieza. |

Exploración adicional de la presión de inyección2

Profundizar en cómo la presión de inyección interactúa con otras variables, como la temperatura y el diseño del molde, puede proporcionar información adicional para ajustar el proceso de moldeo por inyección.

Al comprender y controlar la presión de inyección, los fabricantes pueden mejorar significativamente la calidad del producto, garantizando que cada producto cumpla con las especificaciones exactas y funcione de manera confiable.

La alta presión de inyección provoca sobrellenado.Verdadero

La presión excesiva empuja el plástico demasiado rápido, lo que provoca un llenado excesivo.

La baja presión de inyección garantiza paredes gruesas.FALSO

Una presión insuficiente produce un llenado insuficiente, lo que provoca paredes más delgadas.

¿Por qué es crucial la selección del material para lograr un espesor de pared uniforme?

Elegir el material adecuado es fundamental para lograr un espesor de pared constante en el moldeo por inyección, lo que impacta directamente en la confiabilidad y el rendimiento del producto.

La selección del material es crucial para un espesor de pared uniforme, ya que los diferentes materiales presentan diferentes tasas de fluidez y contracción durante el proceso de moldeo por inyección. Seleccionar un material con las propiedades adecuadas garantiza un flujo y enfriamiento uniformes, minimizando así las variaciones de espesor.

Comprensión de la fluidez de los materiales

La fluidez de un material determina la facilidad con la que llena la cavidad de un molde. Los materiales con mayor fluidez garantizan una distribución uniforme en geometrías complejas, lo que reduce el riesgo de espesores de pared desiguales 3 Por el contrario, los materiales con baja fluidez pueden tener dificultades para alcanzar todas las áreas del molde, lo que resulta en espesores irregulares.

Por ejemplo, los plásticos amorfos como el ABS (acrilonitrilo butadieno estireno) suelen tener mayor fluidez que los plásticos semicristalinos como el PP (polipropileno). La elección de un plástico con la fluidez óptima para el diseño del producto garantiza un flujo más fluido y una distribución uniforme de las paredes.

El papel de la contracción del material

Los distintos materiales se contraen a distintas velocidades al enfriarse. Esta característica puede influir significativamente en el espesor de la pared si no se tiene en cuenta en el diseño del molde y la elección del material. Seleccionar materiales con una contracción mínima puede evitar deformaciones posteriores al moldeo, garantizando un espesor uniforme en todo el producto.

Por ejemplo, materiales como el nailon presentan tasas de contracción más altas que el poliestireno. Por lo tanto, comprender las propiedades de contracción de los materiales potenciales es esencial para mantener un espesor de pared uniforme.

Contenido de humedad y su impacto

La humedad presente en los materiales plásticos puede evaporarse durante el moldeo, lo que provoca defectos como burbujas o huecos que comprometen la consistencia del espesor de la pared. El secado adecuado de materiales como el policarbonato y el nailon es crucial antes del moldeo por inyección para mantener la integridad y uniformidad del producto final.

Aprovechamiento de plásticos modificados

El uso de plásticos modificados puede ser beneficioso cuando los plásticos estándar no cumplen con los requisitos específicos de uniformidad del espesor de pared. Los plásticos reforzados o ignífugos pueden ofrecer un mejor rendimiento y estabilidad. Para productos que requieren características especiales, estas modificaciones pueden proporcionar las propiedades necesarias sin sacrificar la uniformidad del espesor de pared.

La selección del material adecuado implica considerar factores como la fluidez, la contracción, la sensibilidad a la humedad y cualquier requisito de rendimiento específico. Un análisis exhaustivo de estas propiedades, posiblemente consultando con los proveedores o mediante pruebas de materiales, es esencial para lograr un espesor de pared uniforme en los procesos de moldeo por inyección.

Los plásticos amorfos tienen mayor fluidez que los plásticos semicristalinos.Verdadero

Los plásticos amorfos como el ABS fluyen mejor en los moldes en comparación con el PP.

La contracción del material no afecta la consistencia del espesor de la pared.FALSO

Diferentes tasas de contracción pueden provocar que el espesor de la pared sea desigual después del moldeo.

¿Cómo pueden los ajustes del proceso mejorar la consistencia del espesor de la pared?

Lograr un espesor de pared constante en el moldeo por inyección es clave para mantener la calidad y la confiabilidad del producto.

Los ajustes del proceso, como la estabilización de la presión de inyección, la optimización de la velocidad de inyección y el ajuste del tiempo y la presión de mantenimiento, son cruciales para mejorar la consistencia del espesor de pared en los productos moldeados por inyección. Estos ajustes ayudan a controlar el flujo y el enfriamiento de los materiales, garantizando la uniformidad en todo el producto.

El impacto de la presión de inyección

Estabilizar la presión de inyección es fundamental para lograr un espesor de pared uniforme. Las fluctuaciones de presión pueden provocar un flujo de material desigual, lo que provoca variaciones en el espesor de pared. Las revisiones periódicas del sistema hidráulico garantizan la estabilidad. El uso de sensores de presión facilita la monitorización en tiempo real, lo que permite realizar ajustes oportunos para mantener un llenado uniforme en todo el molde.

- En el caso de secciones de paredes delgadas, una reducción moderada de la presión puede evitar el llenado excesivo.

- En áreas más gruesas, puede ser necesaria una mayor presión para asegurar un llenado adecuado.

Optimización de la velocidad de inyección

La velocidad de inyección del material en el molde influye significativamente en su distribución y enfriamiento. Una velocidad optimizada garantiza un flujo uniforme del plástico, minimizando el riesgo de defectos como salpicaduras o huecos.

- Las velocidades rápidas mejoran la fluidez de los productos de paredes delgadas, mientras que las velocidades más lentas son preferibles para secciones más gruesas para evitar problemas como la pulverización.

- La implementación del control de velocidad de múltiples etapas permite una dinámica de flujo personalizada en diferentes etapas del proceso de moldeo.

Ajustes de presión y tiempo de mantenimiento

Los ajustes del tiempo de mantenimiento y la presión son cruciales en la fase de enfriamiento del moldeo. Un ajuste adecuado puede prevenir defectos causados por contracción o sobrellenado.

- Realizar experimentos para determinar los tiempos de retención óptimos en función de las dimensiones del producto y las tasas de contracción del material.

- Reducir gradualmente la presión de retención durante el enfriamiento ayuda a evitar el llenado excesivo, lo que garantiza un espesor de pared preciso.

Beneficios de la selección y procesamiento de materiales

Si bien se centra principalmente en los ajustes del proceso, la elección de los materiales contribuye a lograr la uniformidad. Es fundamental seleccionar materiales con excelentes características de flujo y asegurar su correcto secado antes del moldeo.

- Consulte las hojas de datos técnicos 4 de los proveedores de materiales para elegir la opción que mejor se adapte a los requisitos de su producto.

- Utilice secadores u hornos para eliminar la humedad de materiales higroscópicos como el nailon, ya que la humedad puede provocar irregularidades en el espesor de la pared.

La presión de inyección estabilizadora garantiza un espesor de pared uniforme.Verdadero

La presión constante evita un flujo desigual, logrando un espesor uniforme.

Las velocidades de inyección más rápidas son ideales para secciones más gruesas.FALSO

Es mejor utilizar velocidades más lentas para secciones más gruesas para evitar defectos.

Conclusión

En resumen, el diseño del molde afecta profundamente el espesor de la pared a través de diversos factores, como el diseño de la cavidad, la posición de la compuerta y la precisión de fabricación. Al centrarse en estas áreas, los fabricantes pueden mejorar significativamente sus resultados de moldeo por inyección.

-

Descubra herramientas y técnicas para lograr un espesor de pared uniforme. Es mejor modificar la geometría de una pieza para eliminar secciones gruesas en lugar de diseñar un enfriamiento especial para las secciones gruesas para evitar.. ↩

-

Comprenda cómo la presión interactúa con el flujo de material para un mejor diseño del molde. En tercer lugar, la alta presión de inyección puede forzar la apertura del molde en la línea de separación. Esto crea rebabas en la pieza, pero aún más importante, puede.. ↩

-

Aprenda cómo la fluidez del material afecta la consistencia del producto en el moldeo por inyección.: La fluidez del material de moldeo de plástico se refiere a la capacidad de los materiales plásticos de fluir dentro del molde de inyección en la fabricación de productos plásticos. ↩

-

Acceda a especificaciones detalladas para seleccionar los materiales que mejor se adapten a las necesidades de su producto. La hoja de datos estándar del material se compone casi exclusivamente de características de rendimiento medidas a temperatura ambiente. Además, el rendimiento.. ↩