Você já olhou para um produto e se perguntou como algo aparentemente tão simples pode ser tão complexo? Vamos mergulhar no fascinante mundo da moldagem por injeção!

A espessura irregular da parede em produtos moldados por injeção é frequentemente causada por fatores como projeto de molde irracional, fabricação imprecisa de molde, pressão de injeção instável e seleção inadequada de material. Para otimizar isso, os fabricantes devem refinar o projeto do molde, estabilizar os parâmetros do processo e selecionar materiais adequados.

Embora esta visão geral forneça uma visão geral das causas e soluções para espessuras de parede irregulares, uma compreensão mais profunda é essencial para solucionar problemas e otimizar seus processos de fabricação de maneira eficaz. Continue lendo para explorar estratégias detalhadas para melhorar seus resultados de moldagem por injeção.

O projeto do molde afeta a uniformidade da espessura da parede.Verdadeiro

O projeto do molde afeta a espessura da parede através do projeto da cavidade e do posicionamento da comporta.

- 1. Como o design do molde afeta a espessura da parede?

- 2. Qual o papel da pressão de injeção na uniformidade da parede?

- 3. Por que a seleção de materiais é crucial para uma espessura de parede consistente?

- 4. Como os ajustes de processo podem melhorar a consistência da espessura da parede?

- 5. Conclusão

Como o design do molde afeta a espessura da parede?

O projeto do molde é fundamental para determinar a uniformidade da espessura da parede em produtos moldados por injeção. Requer precisão e otimização.

O projeto do molde afeta a espessura da parede por meio de fatores como projeto da cavidade, posicionamento da porta e precisão de fabricação. Moldes não otimizados podem causar variações de espessura, afetando a qualidade do produto.

A influência do design de cavidades

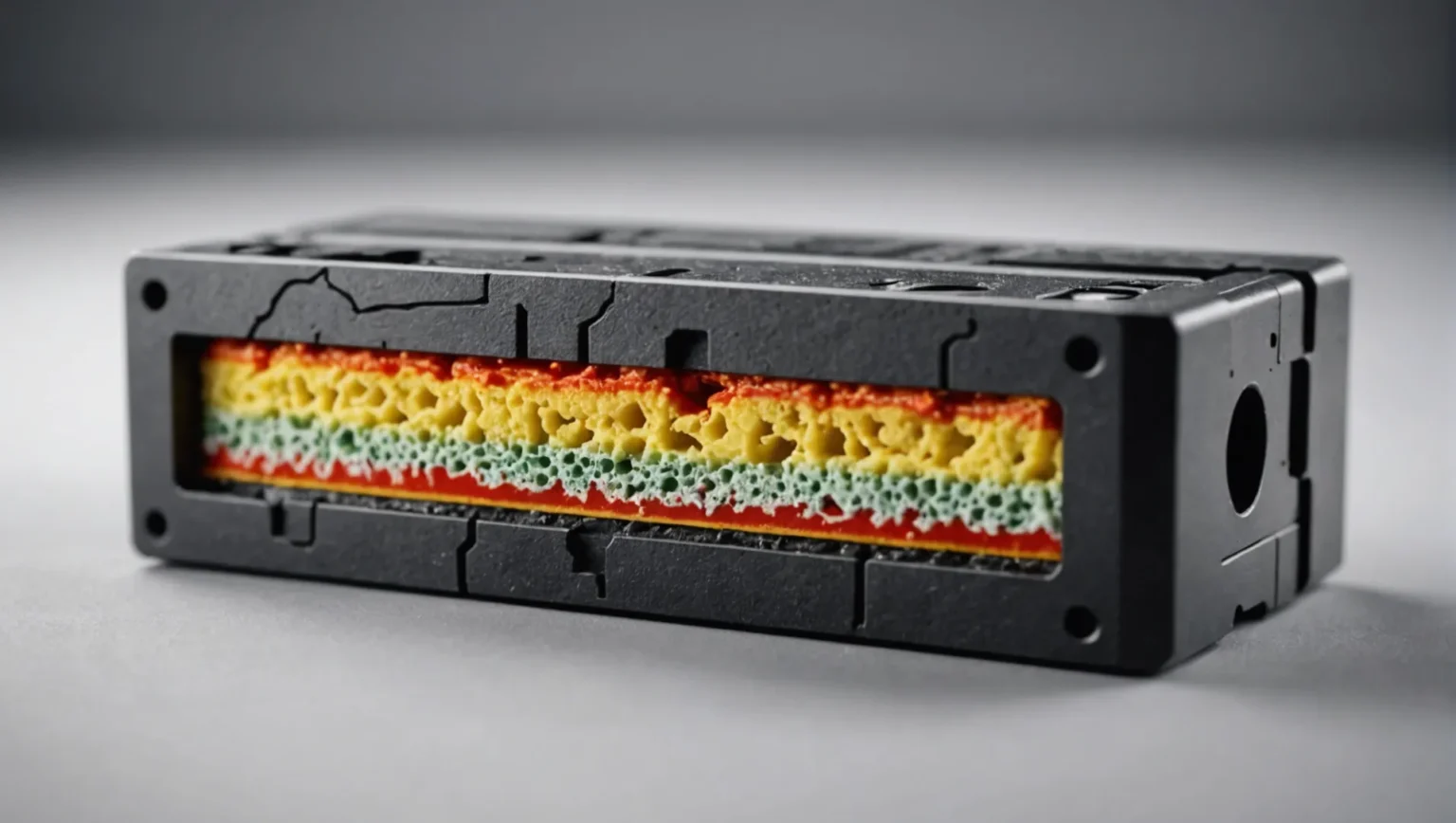

O desenho da cavidade é fundamental para o projeto do molde e influencia diretamente na espessura da parede do produto final. Se a cavidade for projetada com espessura de parede irregular, isso pode fazer com que partes do produto fiquem muito grossas ou muito finas. Isto acontece frequentemente em produtos de formato complexo, onde certas áreas são inadvertidamente projetadas com mais material do que o necessário.

Para resolver isso, os engenheiros devem utilizar software de simulação de fluxo para otimizar o projeto do molde 1 antes da fabricação. Isto garante que a espessura da parede seja distribuída uniformemente por todo o produto, reduzindo a probabilidade de defeitos.

Importância do posicionamento do portão

A posição da comporta, através da qual o plástico fundido entra na cavidade do molde, é outro aspecto crítico. A colocação inadequada da comporta pode levar à distribuição desigual do material. Por exemplo, se o portão estiver posicionado muito próximo de uma seção específica, essa área poderá ficar mais espessa à medida que for preenchida primeiro.

O uso de múltiplas portas ou portas latentes pode ajudar a obter uma distribuição mais uniforme, equilibrando o fluxo de plástico através da cavidade. Esta abordagem minimiza áreas de material em excesso ou insuficiente.

A precisão da fabricação é importante

A fabricação precisa é essencial para manter uma espessura de parede consistente. Durante o processo de criação do molde, quaisquer erros – seja por desgaste da ferramenta ou imprecisões na montagem – podem levar a desvios nas dimensões da cavidade. Esses pequenos erros podem se acumular, resultando em espessuras de parede irregulares no produto final.

O emprego de máquinas CNC de alta precisão e a verificação regular da integridade da ferramenta podem mitigar esses problemas. Além disso, garantir tolerâncias rigorosas durante a montagem do molde também contribuirá para uma qualidade consistente do produto.

Conclusão

Em resumo, o projeto do molde afeta intrinsecamente a espessura da parede através de vários fatores, como projeto da cavidade, posicionamento da porta e precisão de fabricação. Cada componente deve ser meticulosamente projetado e executado para obter um produto de alta qualidade. Ao focar nessas áreas, os fabricantes podem melhorar significativamente os resultados de moldagem por injeção.

O projeto da cavidade afeta a uniformidade da espessura da parede.Verdadeiro

O projeto da cavidade influencia diretamente a espessura da parede, determinando o fluxo do material.

O posicionamento do portão não tem impacto na espessura da parede.Falso

A colocação inadequada da comporta pode levar à distribuição desigual do material.

Qual o papel da pressão de injeção na uniformidade da parede?

A pressão de injeção é um fator fundamental na determinação da uniformidade da espessura da parede em produtos moldados.

A pressão de injeção afeta a uniformidade da parede influenciando o fluxo plástico na cavidade do molde. A alta pressão pode causar enchimento excessivo e paredes espessas, enquanto a baixa pressão pode causar enchimento insuficiente e paredes finas. A pressão consistente garante uma distribuição uniforme do material.

Compreendendo a pressão de injeção

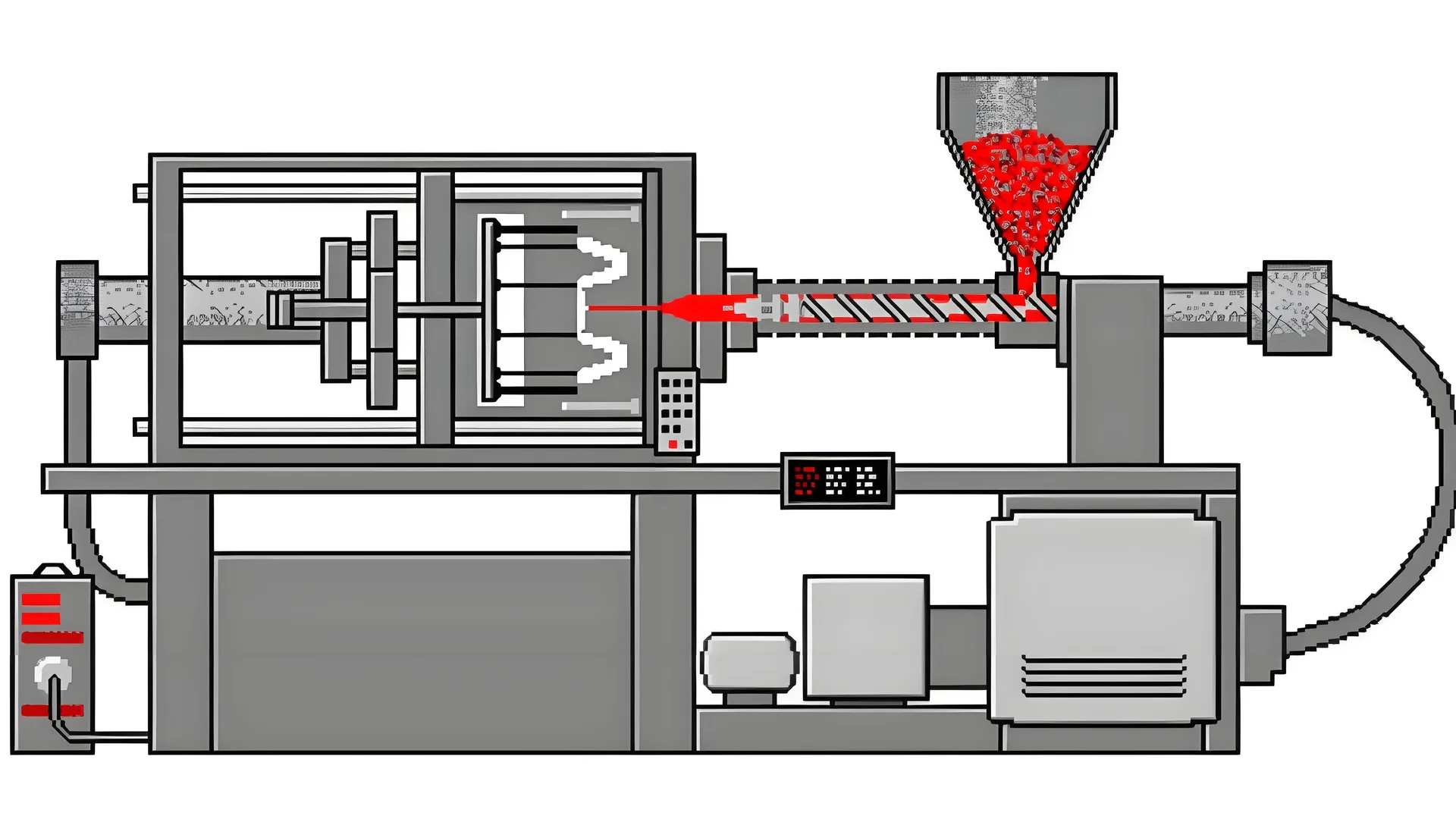

A pressão de injeção é a força exercida pela máquina de moldagem por injeção para empurrar o plástico derretido para dentro da cavidade do molde. A consistência desta pressão é vital para alcançar uma espessura de parede uniforme.

Como a pressão afeta a espessura da parede

-

Alta pressão de injeção: Quando a pressão é excessivamente alta, o plástico flui muito rapidamente, podendo levar ao enchimento excessivo. Isto pode aumentar a espessura da parede em áreas próximas à comporta por onde o material entra. Com o tempo, isso pode causar defeitos como empenamentos ou marcas de tensão.

-

Baixa pressão de injeção: Por outro lado, uma pressão insuficiente pode não preencher totalmente a cavidade, resultando em paredes mais finas e até mesmo em peças incompletas. Isto pode comprometer a integridade estrutural do produto final.

Estabilizando a pressão de injeção

-

Sistemas de monitoramento: a incorporação de sistemas de monitoramento em tempo real, como sensores de pressão, ajuda a manter uma pressão consistente durante todo o processo de injeção. Esses sistemas podem detectar flutuações e permitir ajustes imediatos.

-

Manutenção do Sistema Hidráulico: A manutenção regular do sistema hidráulico da máquina garante o seu correto funcionamento, minimizando o risco de quedas ou picos de pressão.

Exemplo Prático: Calibração de Pressão de Injeção

Considere um cenário em que você está produzindo um invólucro de plástico com espessura de parede alvo de 2 mm:

| Etapa | Ação | Resultado Esperado |

|---|---|---|

| 1 | Defina a pressão inicial com base nas especificações do material. | Preenchimento inicial da cavidade. |

| 2 | Monitore usando sensores para pressão consistente. | Detecte e ajuste as flutuações. |

| 3 | Ajuste a pressão de forma incremental com base nas medições de espessura da parede. | Alcance a uniformidade desejada em toda a peça. |

Exploração adicional da pressão de injeção2

Aprofundar-se em como a pressão de injeção interage com outras variáveis, como temperatura e projeto do molde, pode fornecer insights adicionais para o ajuste fino do processo de moldagem por injeção.

Ao compreender e controlar a pressão de injeção, os fabricantes podem melhorar significativamente a qualidade do produto, garantindo que cada produto atenda às especificações exatas e tenha um desempenho confiável.

A alta pressão de injeção causa enchimento excessivo.Verdadeiro

A pressão excessiva empurra o plástico muito rapidamente, causando enchimento excessivo.

A baixa pressão de injeção garante paredes espessas.Falso

Pressão insuficiente resulta em enchimento insuficiente, causando paredes mais finas.

Por que a seleção de materiais é crucial para uma espessura de parede consistente?

A escolha do material certo é fundamental para alcançar uma espessura de parede consistente na moldagem por injeção, impactando diretamente a confiabilidade e o desempenho do produto.

A seleção do material é crucial para uma espessura de parede consistente porque diferentes materiais apresentam taxas variadas de fluidez e encolhimento durante o processo de moldagem por injeção. A seleção de um material com propriedades adequadas garante fluxo e resfriamento uniformes, minimizando variações de espessura.

Compreendendo a fluidez dos materiais

A fluidez de um material determina a facilidade com que ele pode preencher a cavidade do molde. Materiais com maior fluidez garantem distribuição uniforme em geometrias complexas, reduzindo o risco de espessura irregular da parede 3 . Por outro lado, materiais com baixa fluidez podem ter dificuldade para alcançar todas as áreas do molde, levando a espessuras inconsistentes.

Por exemplo, plásticos amorfos como ABS (Acrilonitrila Butadieno Estireno) normalmente possuem maior fluidez em comparação com plásticos semicristalinos como PP (Polipropileno). A escolha de um plástico com fluidez ideal para o design do produto garante um fluxo mais suave e distribuição uniforme nas paredes.

O papel do encolhimento do material

Diferentes materiais encolhem em taxas diferentes à medida que esfriam. Esta característica pode influenciar significativamente a espessura da parede se não for levada em consideração no projeto do molde e na escolha do material. A seleção de materiais com encolhimento mínimo pode evitar deformidades pós-moldagem, garantindo uma espessura consistente em todo o produto.

Por exemplo, materiais como o náilon têm taxas de encolhimento mais altas do que o poliestireno. Portanto, compreender as propriedades de contração de materiais potenciais é essencial para manter a espessura uniforme da parede.

Conteúdo de umidade e seu impacto

A umidade dentro dos materiais plásticos pode vaporizar durante a moldagem, causando defeitos como bolhas ou vazios que comprometem a consistência da espessura da parede. A secagem adequada de materiais como policarbonato e náilon é crucial antes da moldagem por injeção para manter a integridade e uniformidade do produto acabado.

Aproveitando Plásticos Modificados

O uso de plásticos modificados pode ser benéfico quando os plásticos padrão não atendem aos requisitos específicos de consistência da espessura da parede. Plásticos reforçados ou retardadores de chama podem oferecer melhor desempenho e estabilidade. Para produtos que requerem atributos especiais, estas modificações podem fornecer as propriedades necessárias sem sacrificar a uniformidade da espessura da parede.

A seleção do material certo envolve considerar fatores como fluidez, encolhimento, sensibilidade à umidade e quaisquer requisitos específicos de desempenho. Uma análise minuciosa destas propriedades, possivelmente em consulta com fornecedores ou através de testes de materiais, é essencial para alcançar espessuras de parede consistentes em processos de moldagem por injeção.

Os plásticos amorfos têm maior fluidez do que os plásticos semicristalinos.Verdadeiro

Plásticos amorfos como ABS fluem melhor em moldes em comparação com PP.

A contração do material não afeta a consistência da espessura da parede.Falso

Diferentes taxas de encolhimento podem levar a uma pós-moldagem com espessura de parede irregular.

Como os ajustes de processo podem melhorar a consistência da espessura da parede?

Alcançar uma espessura de parede consistente na moldagem por injeção é fundamental para manter a qualidade e a confiabilidade do produto.

Ajustes de processo, como estabilização da pressão de injeção, otimização da velocidade de injeção e ajuste do tempo e pressão de retenção, são cruciais para melhorar a consistência da espessura da parede em produtos moldados por injeção. Esses ajustes auxiliam no controle do fluxo e resfriamento dos materiais, garantindo uniformidade em todo o produto.

O impacto da pressão de injeção

A estabilização da pressão de injeção é fundamental para alcançar uma espessura de parede uniforme. Flutuações na pressão podem levar a um fluxo irregular de material, causando variações na espessura da parede. Verificações regulares do sistema hidráulico podem garantir a estabilidade. O emprego de sensores de pressão auxilia no monitoramento em tempo real, permitindo ajustes oportunos para manter o enchimento consistente em todo o molde.

- Para seções de paredes finas, uma redução moderada na pressão pode evitar o enchimento excessivo.

- Em áreas mais espessas, poderá ser necessário aumentar a pressão para garantir um enchimento adequado.

Otimizando a velocidade de injeção

A velocidade com que o material é injetado no molde influencia significativamente sua distribuição e resfriamento. Uma velocidade otimizada garante que o plástico flua uniformemente, minimizando os riscos de defeitos como pulverização ou vazios.

- Velocidades rápidas melhoram a fluidez para produtos de paredes finas, enquanto velocidades mais lentas são preferíveis para seções mais espessas para evitar problemas como pulverização.

- A implementação do controle de velocidade em vários estágios permite uma dinâmica de fluxo personalizada em diferentes estágios do processo de moldagem.

Ajustes de tempo e pressão de retenção

As configurações de tempo de retenção e pressão são cruciais na fase de resfriamento da moldagem. Ajustes adequados podem evitar defeitos causados por encolhimento ou enchimento excessivo.

- Realize experimentos para determinar os tempos de retenção ideais com base nas dimensões do produto e nas taxas de encolhimento do material.

- A redução gradual da pressão de retenção durante o resfriamento ajuda a evitar o enchimento excessivo, garantindo uma espessura precisa da parede.

Benefícios da seleção e processamento de materiais

Embora focada principalmente nos ajustes do processo, a escolha dos materiais desempenha um papel de apoio na obtenção da uniformidade. Selecionar materiais com excelentes características de fluidez e garantir que estejam devidamente secos na pré-moldagem é essencial.

- Consulte as fichas técnicas 4 dos fornecedores de materiais para escolher o que melhor se adapta às necessidades do seu produto.

- Use secadores ou fornos para eliminar a umidade de materiais higroscópicos como o náilon, pois a umidade pode causar irregularidades na espessura da parede.

A estabilização da pressão de injeção garante espessura de parede uniforme.Verdadeiro

A pressão consistente evita fluxo irregular, alcançando espessura uniforme.

Velocidades de injeção mais rápidas são ideais para seções mais espessas.Falso

Velocidades mais lentas são melhores para seções mais espessas para evitar defeitos.

Conclusão

Em resumo, o projeto do molde afeta intrinsecamente a espessura da parede através de vários fatores, como projeto da cavidade, posicionamento da porta e precisão de fabricação. Ao focar nessas áreas, os fabricantes podem melhorar significativamente os resultados de moldagem por injeção.

-

Descubra ferramentas e técnicas para obter espessuras de parede uniformes.: É melhor modificar a geometria de uma peça para eliminar seções espessas em vez de projetar resfriamento especial para as seções espessas para evitar… ↩

-

Entenda como a pressão interage com o fluxo de material para um melhor projeto do molde.: Terceiro, a alta pressão de injeção pode forçar a abertura do molde na linha de partição. Isso cria flashes na peça, mas o mais importante, pode… ↩

-

Aprenda como a fluidez do material afeta a consistência do produto na moldagem por injeção.: A fluidez do material de moldagem plástica refere-se à capacidade dos materiais plásticos de fluir dentro do molde de injeção na fabricação de produtos plásticos. ↩

-

Acesse especificações detalhadas para selecionar materiais que atendam às necessidades do seu produto.: A folha de dados padrão do material consiste quase inteiramente em características de desempenho medidas à temperatura ambiente. Além disso, o desempenho… ↩