Avez-vous déjà regardé un produit en vous demandant comment quelque chose d'aussi simple en apparence pouvait être si complexe ? Plongeons dans le monde fascinant du moulage par injection !

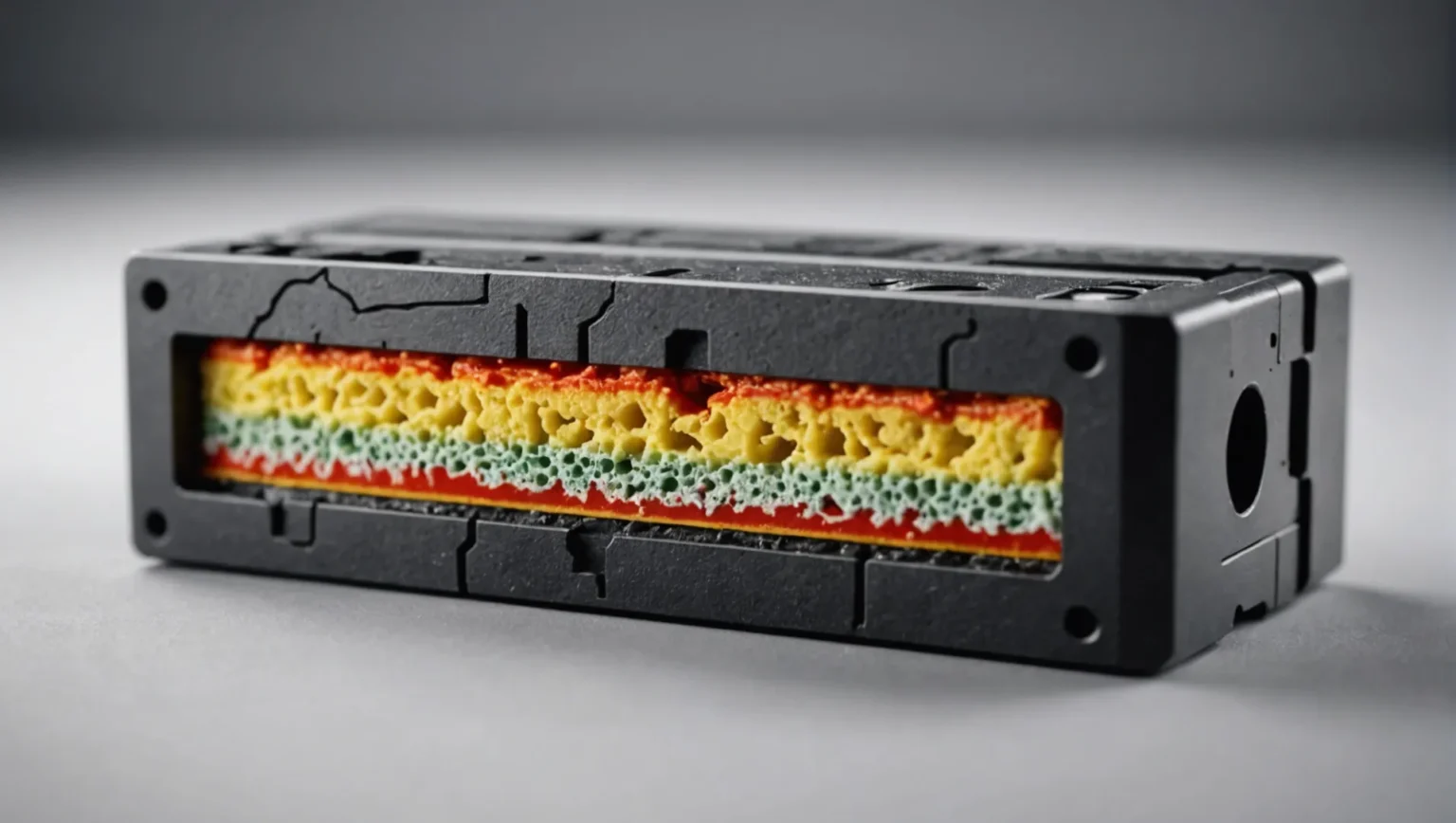

L'épaisseur inégale des parois des produits moulés par injection est souvent causée par des facteurs tels qu'une conception de moule déraisonnable, une fabrication de moule imprécise, une pression d'injection instable et une sélection inappropriée des matériaux. Pour optimiser cela, les fabricants doivent affiner la conception des moules, stabiliser les paramètres du processus et sélectionner les matériaux appropriés.

Bien que cet aperçu fournisse un aperçu des causes et des solutions aux épaisseurs de paroi inégales, une compréhension plus approfondie est essentielle pour dépanner et optimiser efficacement vos processus de fabrication. Poursuivez votre lecture pour découvrir des stratégies détaillées permettant d'améliorer vos résultats de moulage par injection.

La conception du moule a un impact sur l’uniformité de l’épaisseur de la paroi.Vrai

La conception du moule affecte l’épaisseur de la paroi via la conception de la cavité et le positionnement des portes.

- 1. Comment la conception du moule affecte-t-elle l’épaisseur de la paroi ?

- 2. Quel rôle la pression d’injection joue-t-elle dans l’uniformité des murs ?

- 3. Pourquoi la sélection des matériaux est-elle cruciale pour une épaisseur de paroi constante ?

- 4. Comment les ajustements de processus peuvent-ils améliorer la cohérence de l’épaisseur des parois ?

- 5. Conclusion

Comment la conception du moule affecte-t-elle l’épaisseur de la paroi ?

La conception des moules est essentielle pour déterminer l’uniformité de l’épaisseur de paroi des produits moulés par injection. Cela demande de la précision et de l’optimisation.

La conception du moule a un impact sur l'épaisseur de la paroi en raison de facteurs tels que la conception de la cavité, le positionnement des portes et la précision de fabrication. Des moules non optimisés peuvent provoquer des variations d’épaisseur, affectant la qualité du produit.

L'influence de la conception des cavités

La conception de la cavité est fondamentale pour la conception du moule et influence directement l’épaisseur de paroi du produit final. Si la cavité est conçue avec une épaisseur de paroi inégale, certaines parties du produit peuvent être trop épaisses ou trop fines. Cela se produit souvent dans les produits de forme complexe où certaines zones sont conçues par inadvertance avec plus de matériau que nécessaire.

Pour résoudre ce problème, les ingénieurs doivent utiliser un logiciel de simulation de flux pour optimiser la conception du moule 1 avant la fabrication. Cela garantit que l'épaisseur de la paroi est uniformément répartie dans tout le produit, réduisant ainsi le risque de défauts.

Importance du positionnement de la porte

La position de la porte par laquelle le plastique fondu pénètre dans la cavité du moule est un autre aspect critique. Un mauvais placement des portes peut entraîner une répartition inégale du matériau. Par exemple, si le portail est positionné trop près d’une section spécifique, cette zone peut devenir plus épaisse à mesure qu’elle se remplit en premier.

L’utilisation de plusieurs portes ou portes latentes peut aider à obtenir une distribution plus uniforme en équilibrant le flux de plastique à travers la cavité. Cette approche minimise les zones de matériau en excès ou en insuffisance.

La précision de fabrication est importante

Une fabrication précise est essentielle pour maintenir une épaisseur de paroi constante. Au cours du processus de création du moule, toute erreur, qu'elle soit due à l'usure de l'outil ou à des imprécisions d'assemblage, peut entraîner des écarts dans les dimensions de la cavité. Ces petites erreurs peuvent s’accumuler, entraînant une épaisseur de paroi inégale dans le produit final.

L'utilisation de machines CNC de haute précision et la vérification régulière de l'intégrité des outils peuvent atténuer ces problèmes. De plus, garantir des tolérances strictes lors de l’assemblage du moule contribuera également à une qualité constante des produits.

Conclusion

En résumé, la conception du moule affecte de manière complexe l’épaisseur de la paroi via divers facteurs tels que la conception de la cavité, le positionnement des portes et la précision de fabrication. Chaque composant doit être méticuleusement conçu et exécuté pour obtenir un produit de haute qualité. En se concentrant sur ces domaines, les fabricants peuvent améliorer considérablement leurs résultats en matière de moulage par injection.

La conception de la cavité affecte l’uniformité de l’épaisseur des parois.Vrai

La conception de la cavité influence directement l’épaisseur de la paroi en déterminant le flux de matière.

Le positionnement du portail n’a aucun impact sur l’épaisseur du mur.FAUX

Un mauvais placement des portes peut entraîner une répartition inégale des matériaux.

Quel rôle la pression d’injection joue-t-elle dans l’uniformité des murs ?

La pression d’injection est un facteur essentiel pour déterminer l’uniformité de l’épaisseur de paroi des produits moulés.

La pression d'injection affecte l'uniformité des parois en influençant l'écoulement du plastique dans la cavité du moule. Une pression élevée peut provoquer un remplissage excessif et des parois épaisses, tandis qu'une pression basse risque de provoquer un remplissage insuffisant et des parois minces. Une pression constante garantit une répartition uniforme du matériau.

Comprendre la pression d'injection

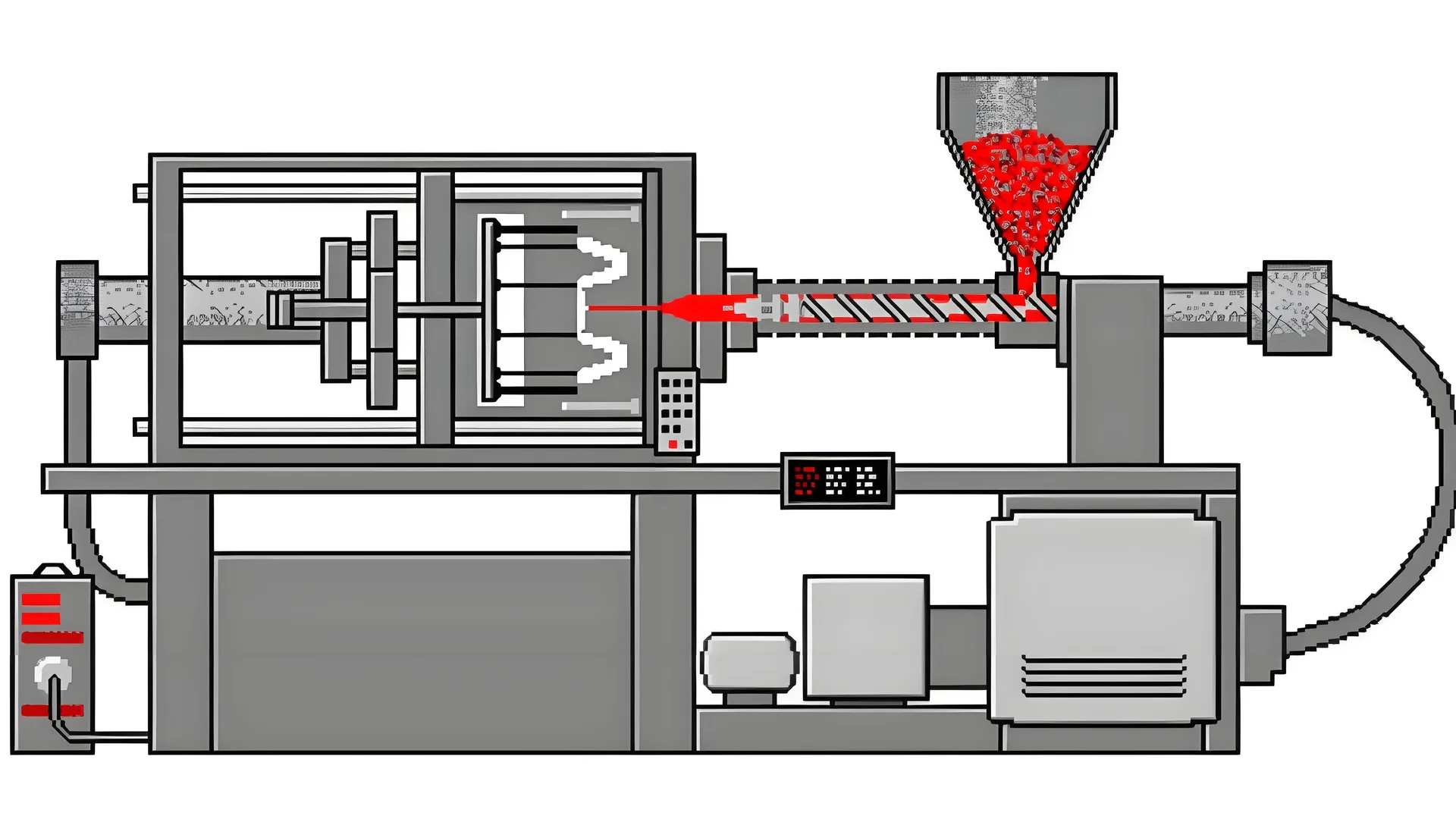

La pression d'injection est la force exercée par la machine de moulage par injection pour pousser le plastique fondu dans la cavité du moule. La constance de cette pression est essentielle pour obtenir une épaisseur de paroi uniforme.

Comment la pression affecte l'épaisseur de la paroi

-

Pression d'injection élevée : lorsque la pression est trop élevée, le plastique s'écoule trop rapidement, ce qui peut entraîner un remplissage excessif. Cela peut augmenter l’épaisseur des parois dans les zones proches de la porte où le matériau entre. Au fil du temps, cela peut provoquer des défauts tels que des déformations ou des marques de contrainte.

-

Faible pression d'injection : à l'inverse, une pression insuffisante peut ne pas remplir complètement la cavité, ce qui entraîne des parois plus fines et même des pièces incomplètes. Cela peut compromettre l'intégrité structurelle du produit final.

Stabilisation de la pression d'injection

-

Systèmes de surveillance : l'intégration de systèmes de surveillance en temps réel, tels que des capteurs de pression, permet de maintenir une pression constante tout au long du processus d'injection. Ces systèmes peuvent détecter les fluctuations et permettre des ajustements immédiats.

-

Entretien du système hydraulique : un entretien régulier du système hydraulique de la machine garantit son bon fonctionnement, minimisant ainsi le risque de chutes ou de pics de pression.

Exemple pratique : étalonnage de la pression d'injection

Prenons un scénario dans lequel vous produisez un boîtier en plastique avec une épaisseur de paroi cible de 2 mm :

| Étape | Action | Résultat attendu |

|---|---|---|

| 1 | Réglez la pression initiale en fonction des spécifications du matériau. | Remplissage initial de la cavité. |

| 2 | Surveillez à l’aide de capteurs pour une pression constante. | Détectez et ajustez les fluctuations. |

| 3 | Ajustez la pression progressivement en fonction des mesures d’épaisseur de paroi. | Obtenez l’uniformité cible sur toute la pièce. |

Exploration plus approfondie de la pression d'injection2

Une étude plus approfondie de la manière dont la pression d'injection interagit avec d'autres variables, telles que la température et la conception du moule, peut fournir des informations supplémentaires pour affiner le processus de moulage par injection.

En comprenant et en contrôlant la pression d'injection, les fabricants peuvent améliorer considérablement la qualité des produits, en garantissant que chaque produit répond aux spécifications exactes et fonctionne de manière fiable.

Une pression d'injection élevée provoque un remplissage excessif.Vrai

Une pression excessive pousse le plastique trop rapidement, entraînant un remplissage excessif.

Une faible pression d'injection garantit des parois épaisses.FAUX

Une pression insuffisante entraîne un sous-remplissage, entraînant des parois plus minces.

Pourquoi la sélection des matériaux est-elle cruciale pour une épaisseur de paroi constante ?

Le choix du bon matériau est essentiel pour obtenir une épaisseur de paroi constante dans le moulage par injection, ce qui a un impact direct sur la fiabilité et les performances du produit.

La sélection des matériaux est cruciale pour obtenir une épaisseur de paroi constante, car différents matériaux présentent des taux de fluidité et de retrait variables au cours du processus de moulage par injection. La sélection d'un matériau aux propriétés appropriées garantit un écoulement et un refroidissement uniformes, minimisant ainsi les variations d'épaisseur.

Comprendre la fluidité des matériaux

La fluidité d’un matériau détermine la facilité avec laquelle il peut remplir une cavité de moule. Les matériaux plus fluides assurent une répartition uniforme dans des géométries complexes, réduisant ainsi le risque d' épaisseur de paroi inégale 3 . À l’inverse, les matériaux peu fluides peuvent avoir du mal à atteindre toutes les zones du moule, ce qui entraîne une épaisseur incohérente.

Par exemple, les plastiques amorphes comme l'ABS (Acrylonitrile Butadiène Styrène) possèdent généralement une fluidité plus élevée que les plastiques semi-cristallins tels que le PP (Polypropylène). Le choix d'un plastique présentant une fluidité optimale pour la conception du produit garantit un écoulement plus fluide et une répartition uniforme des parois.

Le rôle du retrait des matériaux

Différents matériaux rétrécissent à des rythmes différents en refroidissant. Cette caractéristique peut influencer considérablement l’épaisseur de la paroi si elle n’est pas prise en compte dans la conception du moule et le choix des matériaux. La sélection de matériaux présentant un retrait minimal peut éviter les déformations après moulage, garantissant ainsi une épaisseur constante sur l'ensemble du produit.

Par exemple, des matériaux comme le nylon ont des taux de retrait plus élevés que le polystyrène. Par conséquent, comprendre les propriétés de retrait des matériaux potentiels est essentiel pour maintenir une épaisseur de paroi uniforme.

Teneur en humidité et son impact

L'humidité contenue dans les matériaux plastiques peut se vaporiser pendant le moulage, entraînant des défauts tels que des bulles ou des vides qui compromettent l'homogénéité de l'épaisseur des parois. Un bon séchage des matériaux comme le polycarbonate et le nylon est crucial avant le moulage par injection pour maintenir l'intégrité et l'uniformité du produit fini.

Tirer parti des plastiques modifiés

L’utilisation de plastiques modifiés peut s’avérer bénéfique lorsque les plastiques standards ne répondent pas aux exigences spécifiques en matière d’homogénéité de l’épaisseur des parois. Les plastiques renforcés ou ignifuges peuvent offrir des performances et une stabilité améliorées. Pour les produits nécessitant des attributs particuliers, ces modifications peuvent fournir les propriétés nécessaires sans sacrifier l'uniformité de l'épaisseur des parois.

La sélection du bon matériau implique de prendre en compte des facteurs tels que la fluidité, le retrait, la sensibilité à l'humidité et toute exigence de performance spécifique. Une analyse approfondie de ces propriétés, éventuellement en consultation avec les fournisseurs ou via des tests de matériaux, est essentielle pour obtenir une épaisseur de paroi constante dans les processus de moulage par injection.

Les plastiques amorphes ont une fluidité plus élevée que les plastiques semi-cristallins.Vrai

Les plastiques amorphes comme l'ABS s'écoulent mieux dans les moules que le PP.

Le retrait du matériau n’affecte pas la cohérence de l’épaisseur de la paroi.FAUX

Différents taux de retrait peuvent conduire à une épaisseur de paroi inégale après le moulage.

Comment les ajustements de processus peuvent-ils améliorer la cohérence de l’épaisseur des parois ?

Obtenir une épaisseur de paroi constante dans le moulage par injection est essentiel pour maintenir la qualité et la fiabilité des produits.

Les ajustements du processus tels que la stabilisation de la pression d'injection, l'optimisation de la vitesse d'injection et l'ajustement du temps de maintien et de la pression sont cruciaux pour améliorer l'homogénéité de l'épaisseur de paroi des produits moulés par injection. Ces ajustements aident à contrôler le flux et le refroidissement des matériaux, garantissant ainsi l'uniformité dans tout le produit.

L'impact de la pression d'injection

La stabilisation de la pression d’injection est primordiale pour obtenir une épaisseur de paroi uniforme. Les fluctuations de pression peuvent entraîner un flux de matériau inégal, provoquant des variations dans l'épaisseur des parois. Des contrôles réguliers du système hydraulique peuvent garantir la stabilité. L'utilisation de capteurs de pression facilite la surveillance en temps réel, permettant des ajustements en temps opportun pour maintenir un remplissage cohérent dans tout le moule.

- Pour les sections à paroi mince, une réduction modérée de la pression peut empêcher un remplissage excessif.

- Dans les zones plus épaisses, une pression accrue peut être nécessaire pour assurer un remplissage adéquat.

Optimisation de la vitesse d'injection

La vitesse à laquelle la matière est injectée dans le moule influence considérablement sa répartition et son refroidissement. Une vitesse optimisée garantit un écoulement uniforme du plastique, minimisant ainsi les risques de défauts tels que la pulvérisation ou les vides.

- Les vitesses rapides améliorent la fluidité pour les produits à parois minces, tandis que les vitesses plus lentes sont préférables pour les sections plus épaisses afin d'éviter des problèmes tels que la pulvérisation.

- La mise en œuvre d'un contrôle de vitesse à plusieurs étages permet une dynamique d'écoulement adaptée à différentes étapes du processus de moulage.

Temps de maintien et ajustements de la pression

Les réglages du temps de maintien et de la pression sont cruciaux dans la phase de refroidissement du moulage. Des ajustements appropriés peuvent prévenir les défauts causés par un retrait ou un remplissage excessif.

- Menez des expériences pour déterminer les temps de maintien optimaux en fonction des dimensions du produit et des taux de retrait des matériaux.

- La réduction progressive de la pression de maintien pendant le refroidissement permet d'éviter un remplissage excessif, garantissant ainsi une épaisseur de paroi précise.

Avantages de la sélection et du traitement des matériaux

Bien qu'il soit principalement axé sur les ajustements des processus, le choix des matériaux joue un rôle de soutien dans l'atteinte de l'uniformité. Il est essentiel de sélectionner des matériaux présentant d'excellentes caractéristiques d'écoulement et de s'assurer qu'ils sont correctement séchés avant le moulage.

- Référez-vous aux fiches techniques 4 des fournisseurs de matériaux pour choisir la solution la mieux adaptée aux exigences de votre produit.

- Utilisez des séchoirs ou des fours pour éliminer l'humidité des matériaux hygroscopiques comme le nylon, car l'humidité peut entraîner des irrégularités dans l'épaisseur des parois.

La pression d’injection stabilisante garantit une épaisseur de paroi uniforme.Vrai

Une pression constante évite un débit irrégulier et permet d'obtenir une épaisseur uniforme.

Des vitesses d'injection plus rapides sont idéales pour les sections plus épaisses.FAUX

Des vitesses plus lentes sont préférables pour les sections plus épaisses afin d'éviter les défauts.

Conclusion

En résumé, la conception du moule affecte de manière complexe l’épaisseur de la paroi via divers facteurs tels que la conception de la cavité, le positionnement des portes et la précision de fabrication. En se concentrant sur ces domaines, les fabricants peuvent améliorer considérablement leurs résultats en matière de moulage par injection.

-

Découvrez des outils et des techniques pour obtenir une épaisseur de paroi homogène. : Il est préférable de modifier la géométrie d'une pièce pour éliminer les sections épaisses plutôt que de concevoir un refroidissement spécial des sections épaisses pour éviter… ↩

-

Comprenez comment la pression interagit avec le flux de matière pour une meilleure conception du moule. Troisièmement, une pression d'injection élevée peut forcer l'ouverture du moule au niveau de la ligne de joint. Cela crée des flashages de la pièce, mais surtout, cela peut… ↩

-

Découvrez comment la fluidité des matériaux affecte la cohérence du produit dans le moulage par injection. : La fluidité du matériau de moulage plastique fait référence à la capacité des matières plastiques à s'écouler dans le moule d'injection lors de la fabrication de produits en plastique. ↩

-

Accédez à des spécifications détaillées pour sélectionner les matériaux qui répondent aux besoins de votre produit. : La fiche technique standard des matériaux se compose presque entièrement de caractéristiques de performance mesurées à température ambiante. De plus, les performances… ↩