Todavía recuerdo mi primera experiencia con las marcas de flujo. Era como mirar un rompecabezas que parecía irresoluble. Entonces, el misterio se desveló. El diseño de la posición de la puerta reveló el secreto.

Para evitar marcas de flujo en los productos durante el moldeo por inyección, coloque la compuerta en la posición correcta. Es importante que el flujo de fusión sea suave. Previene las corrientes parásitas. Se deben considerar la forma del producto y el espesor de la pared. La colocación correcta de la puerta reduce significativamente las imperfecciones de la superficie. Muy importante.

Es fundamental colocar la puerta en el lugar correcto. Pero me he dado cuenta de que saber cómo se mueve la masa fundida realmente lo cambia todo. Pensar en la forma y el grosor de las paredes ayuda mucho. He convertido los problemas en piezas asombrosas. Veamos cómo estos detalles pueden cambiar su trabajo de moldura.

La posición de la puerta afecta las marcas de flujo en el moldeo por inyección.Verdadero

La colocación adecuada de la compuerta garantiza un flujo suave del material fundido, lo que reduce las marcas de flujo.

Siempre se deben utilizar múltiples puertas en el moldeo por inyección.FALSO

Utilice múltiples compuertas sólo si garantizan una distribución equilibrada del material fundido.

- 1. ¿Cómo afecta la dirección del flujo de fusión a las marcas de flujo?

- 2. ¿Cómo afectan la forma del producto y el espesor de la pared al diseño de la puerta?

- 3. ¿Por qué es crucial el diseño de la puerta en el moldeado de puertas múltiples?

- 4. ¿Cómo puede el control de secuencia en el funcionamiento de la compuerta reducir las marcas de flujo?

- 5. Conclusión

¿Cómo afecta la dirección del flujo de fusión a las marcas de flujo?

Imagen dando forma a la pieza de plástico ideal sin molestas marcas de flujo. El éxito depende de saber cómo se mueve el plástico dentro del molde.

La dirección del flujo del material fundido es muy importante para detener las marcas de flujo permitiendo que el material fundido llene el molde sin problemas. La colocación correcta de la compuerta es crucial para controlar bien este flujo.

Comprender la dinámica del flujo de fusión

Recuerdo la primera vez que vi una pieza de plástico perfecta. Sin marcas de flujo, simplemente suave e impecable. ¿El secreto? Dominar la dinámica del flujo de fusión tiene la respuesta. El material fundido que se mueve a través del molde decide la calidad de la superficie del producto. Una transición suave del flujo de fusión ayuda a los fabricantes a evitar marcas de flujo 1 . Piense en la masa fundida que entra por una puerta que la conduce suavemente a lo largo de la forma del producto, de forma muy similar al agua que fluye a lo largo del lecho de un río.

Importancia de la posición de la puerta

La posición de la puerta realmente cambia las cosas. Una vez trabajé en una pieza con muchas nervaduras y curvas. Colocar la puerta en un punto fácil parecía tentador, ¡pero habría salido mal! En cambio, lo colocamos a lo largo de una curva. Esto permitió que la masa fundida se deslizara suavemente sin dejar marcas. ¿Muchas costillas involucradas? La ubicación estratégica detiene las molestas corrientes parásitas , que pueden causar imperfecciones.

| Tipo de producto | Ubicación recomendada de la puerta | Problemas potenciales si se ignora |

|---|---|---|

| Superficie curva | A lo largo de una curva | Marcas de impacto |

| Varias costillas | Espesor casi uniforme | corrientes parásitas |

Diseñar para la uniformidad

Diseñar para la uniformidad probablemente me ha salvado de noches de insomnio. Por ejemplo, cuando se trabaja en un producto de plástico plano, las puertas en áreas con espesor de pared uniforme mantienen velocidades de enfriamiento constantes. Esto evita marcas de flujo 2 . "¡Deje que las áreas gruesas se calienten primero!" A menudo digo. Hacer esto conduce a un cambio suave hacia secciones más delgadas, lo que reduce los cambios de temperatura y evita marcas de flujo.

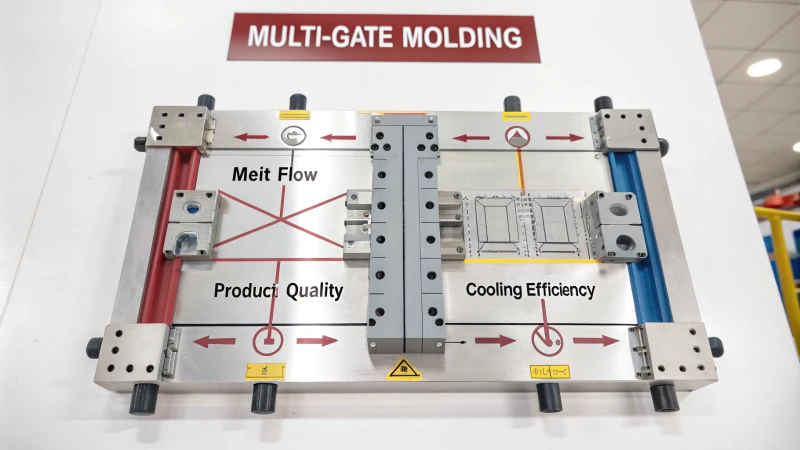

Uso efectivo de múltiples puertas

En moldes más grandes, el uso de múltiples puertas se asemeja a una orquesta. Recuerdo haberlos coordinado en un producto grande y redondo. Su distribución equilibrada fue clave. La masa fundida fluyó uniformemente, reduciendo las interacciones caóticas que causan defectos. El orden en el que se abrían estas puertas era nuestro secreto: comenzar con puertas específicas llenaba áreas cruciales antes de que se unieran otras; una mejora muy significativa resultó en la belleza del producto 3 .

La posición de la compuerta afecta la dirección del flujo de fusión.Verdadero

La colocación adecuada de la compuerta garantiza un flujo suave del material fundido, evitando marcas de flujo.

Las corrientes parásitas mejoran la calidad del producto.FALSO

Las corrientes parásitas provocan un flujo caótico que provoca defectos en el producto.

¿Cómo afectan la forma del producto y el espesor de la pared al diseño de la puerta?

¿Ha pensado alguna vez en cómo la forma y el grosor de un producto controlan los complejos detalles del diseño de la puerta en el moldeo por inyección? Déjame guiarte a través de la combinación de habilidades y ciencia que impulsa estas decisiones.

La forma del producto y el espesor de la pared desempeñan un papel clave en el diseño de puertas para moldeo por inyección. Estos factores influyen en cómo fluye la masa fundida y ayudan a detener los defectos. El posicionamiento de la compuerta permite un flujo suave del material fundido. Evita lugares con paredes finas. Las puertas deben colocarse en áreas con espesor uniforme para reducir defectos. El espesor uniforme es muy importante.

El papel de la forma del producto

Imagine la forma de su producto. Suponga que está creando un control remoto suave y curvo. La forma en que se mueve el plástico derretido durante el proceso debe seguir las curvas, de forma similar a cómo me siento en mi silla favorita después del trabajo. Si la puerta se asienta correctamente (tangencialmente, entonces), la masa fundida sigue la forma de forma natural, evitando marcas o defectos desagradables. Es como esa taza de café perfecta de la mañana: suave y perfecta.

Por ejemplo, cuando se trata de una superficie curva 4 , asegúrese de que la compuerta esté colocada tangencialmente para permitir un flujo natural, minimizando marcas de flujo y defectos.

Importancia del espesor de la pared

Ahora, el espesor de la pared es diferente. Imagen sosteniendo una tableta con un grosor uniforme. Necesita la puerta justo en el medio o a lo largo del borde para mantener la coherencia. Esto evita cualquier resultado desigual, tal como quiero que mis panqueques de la mañana se cocinen de manera uniforme.

| Espesor de la pared | Posición recomendada de la puerta |

|---|---|

| Uniforme | Centro/borde |

| De paredes delgadas | Lejos del impacto directo |

En las áreas más delgadas, es clave llenar primero las partes más gruesas, como verter almíbar en el centro del panqueque antes de que se extienda hacia los lados.

Prevención de corrientes parásitas

Imagínese una cocina ocupada donde todo se sale de control. Son como corrientes parásitas en formas complejas. En los diseños de múltiples compartimentos, como los organizadores de varias habitaciones 5 , una cuidadosa planificación de la puerta mantiene la masa fundida en movimiento sin problemas, deteniendo esos remolinos salvajes que causan defectos.

Estrategia de puertas múltiples

Para artículos grandes, como contenedores de almacenamiento grandes que organizo a menudo, varias puertas realmente ayudan. Colocarlos simétricamente permite que el derretido se extienda uniformemente, como esparcir los aderezos para pasteles de manera uniforme.

El control de secuencia también puede desempeñar un papel; Abrir primero compuertas específicas ayuda a gestionar la distribución inicial del material fundido de forma eficaz.

Evitar impactos en paredes delgadas

Los golpes en paredes delgadas pueden impactarte como si estuvieras mordiendo un limón agrio. Coloque las compuertas para llegar primero a las secciones más gruesas, dejando que un flujo suave llegue a las áreas más delgadas. Imagínese llenar un tazón con cereal antes de agregar leche: mantiene todo limpio.

Este enfoque resulta beneficioso al diseñar artículos como cajas de plástico con bordes finos donde el llenado gradual evita defectos.

Consideraciones para múltiples puertas

En situaciones que necesitan muchas puertas, como en los diseños de tableros de instrumentos de automóviles grandes 6 , el equilibrio es importante. Un diseño equilibrado alrededor de su producto llena todo de manera uniforme, reduciendo el riesgo de defectos.

Utilice estrategias de control de secuencia para mejorar el orden del flujo de fusión y reducir la probabilidad de defectos, como orquestar una sinfonía en la que cada parte encaja perfectamente.

El uso de estas estrategias inteligentes mejora la calidad del producto y aumenta la eficiencia de fabricación. Estas ideas son solo el comienzo: explore más para perfeccionar sus diseños y crear una obra maestra en todo momento.

El flujo de fusión debe evitar impactar directamente en las paredes de la cavidad.Verdadero

El impacto directo puede causar marcas de flujo; una transición fluida es esencial.

Varias puertas deben estar distribuidas de manera desigual alrededor del producto.FALSO

La distribución uniforme garantiza un flujo de fusión equilibrado, lo que reduce las marcas de flujo locales.

¿Por qué es crucial el diseño de la puerta en el moldeado de puertas múltiples?

¿Alguna vez has pensado por qué la disposición de las puertas es tan importante en las molduras de puertas múltiples?

El diseño de la puerta en molduras de puertas múltiples es crucial. Ayuda a que el derretimiento fluya uniformemente y reduce defectos como marcas de flujo. Los tiempos de enfriamiento mejoran. La colocación correcta de la puerta mejora la calidad del producto. Realmente aumenta la eficiencia de fabricación.

Comprender la dirección del flujo de fusión

Hubo un tiempo en el que trabajé en un proyecto con una superficie curva muy complicada. Imagínese intentar conseguir que el plástico fundido en caliente se mueva a lo largo de una curva suavemente y sin ningún problema. El secreto está en la disposición de la puerta 7 . Poner la puerta en la tangente de la curva permite que la masa fundida fluya suavemente y sin defectos. Es como montar una montaña rusa que se desliza fácilmente.

Diseño para la forma del producto y el espesor de la pared

Recuerdo haber diseñado artículos planos de plástico y haberme enfrentado al desafío de colocar puertas donde las paredes tuvieran el mismo grosor. El truco consiste en conseguir un enfriamiento constante y evitar marcas de flujo. Piense en ello como hornear un pastel para que se cocine de manera uniforme y no se queme por un lado. Colocar puertas en el centro o en los bordes puede influir en el resultado.

| Tipo de producto | Posición ideal de la puerta |

|---|---|

| Superficie curva | Tangente a la curva |

| Producto plano | Centro o borde en área uniforme |

| Parte de paredes delgadas | Lejos de áreas de impacto directo |

El papel de las puertas múltiples

Hubo un momento en que necesitábamos varias puertas en un objeto redondo grande. Era necesario equilibrarlos para lograr un flujo uniforme y menos problemas de superficie. Era como organizar una actuación musical en la que cada instrumento tenía que tocar en armonía. Controlamos qué compuerta liberaba el flujo primero para concentrarnos en áreas críticas, mejorando la apariencia de nuestro producto.

Además, controlar la secuencia de inyección de estas compuertas puede mejorar aún más la calidad del producto al abrir estratégicamente ciertas compuertas primero, dirigiendo el flujo de fusión inicial a áreas críticas antes de fusionar otros flujos.

Evitar errores comunes

Los diseños de puertas mal diseñados a veces producían flujos caóticos, como pequeños remolinos dentro del molde. Es muy importante planificar cuidadosamente la posición de las puertas, especialmente en diseños complejos. Cada elección sobre dónde colocar una puerta afecta la calidad final de los artículos moldeados.

Dominar el diseño de la puerta implica conocer el comportamiento de la masa fundida y la forma del producto al mismo tiempo que se consideran los objetivos de producción. Este conocimiento es esencial para cualquiera que intente optimizar los procesos de moldeo. Profundice en temas como la dinámica del flujo de fusión 8 y las estrategias de secuencia de inyección 9 para aprender más sobre cómo mejorar los diseños de las puertas.

La posición de la compuerta afecta la suavidad del flujo de fusión.Verdadero

La colocación correcta de la compuerta garantiza el flujo del material fundido sin impactar las paredes, lo que reduce las marcas.

Se deben colocar varias puertas al azar.FALSO

Las compuertas deben distribuirse uniformemente para lograr un flujo de fusión equilibrado y marcas mínimas.

¿Cómo puede el control de secuencia en el funcionamiento de la compuerta reducir las marcas de flujo?

¿Se ha preguntado alguna vez si el método utilizado para manipular las puertas durante el moldeo podría ser la clave para perfeccionar las superficies plásticas?

El control de secuencia en las operaciones de compuerta reduce las marcas de flujo al dirigir cuidadosamente el flujo de fusión durante el moldeo por inyección. El tiempo ayuda a decidir cuándo comienza y se detiene cada puerta. Este momento conduce a un llenado suave del molde. Reduce las imperfecciones. Esto es muy efectivo.

Comprender el control de secuencia

Imaginemos a un director de orquesta dirigiendo una sinfonía. Cada instrumento, como una puerta en moldura, debe intervenir en el momento adecuado para lograr la armonía. El control de secuencia se centra en este momento durante el moldeo por inyección. Al elegir qué compuertas se abren y cuándo 10 , los fabricantes realmente pueden cambiar la forma en que el líquido llena la cavidad. Esta precisión ayuda a lograr una distribución uniforme y una superficie lisa.

El papel de la dirección del flujo de fusión

Piense en echar almíbar sobre los panqueques. Quieres incluso difundir, ¿verdad? La dirección en la que fluye la masa fundida debe ser precisa para superficies lisas. La compuerta necesita una posición perfecta para que la masa fundida entre suavemente. Para productos de plástico con superficies curvas, coloque la puerta a lo largo de la curva 11 . Esto permite un flujo natural y detiene impactos repentinos o marcas feas.

Diseño de posiciones de puerta

Diseñe cuidadosamente los puntos de entrada, como si estuviera planificando un viaje. Considere la ruta y el grosor de la rueda, o en este caso, la forma y el grosor de la pared del producto. Es esencial colocar compuertas donde el espesor de la pared permanezca igual para lograr un flujo de fusión y velocidades de enfriamiento constantes.

| Tipo de producto | Posición recomendada de la puerta |

|---|---|

| Superficie curva | Tangente a la curva |

| Producto plano | Centro o borde |

| De paredes delgadas | Fondo o lado grueso |

Colocar las puertas centralmente en áreas planas mantiene la distribución uniforme, lo que reduce la posibilidad de contratiempos con el enfriamiento.

Distribución equilibrada para múltiples puertas

Imagínate decorar un pastel grande con varias bolsas de glaseado; quieres que cada bolso haga su parte por igual. De manera similar, la configuración de puerta equilibrada logra esto para múltiples puertas. Abra las puertas una tras otra para llenar ciertos puntos primero, creando una base antes de agregar más derretimiento. Este enfoque metódico minimiza las marcas de flujo al promover un flujo de fusión ordenado.

Ejemplos prácticos

Imagínese moldeando una caja de plástico con paredes delgadas. Colocar la compuerta en la parte inferior le permite llenar primero las partes gruesas y luego pasar a los bordes delgados, reduciendo los cambios de temperatura que causan fallas. Para productos redondos grandes, espacie las compuertas por igual para permitir que el derretimiento fluya uniformemente desde todos los lados.

Estos consejos muestran cómo los diseñadores utilizan el control de secuencia para reducir las marcas de flujo en el moldeo por inyección. Para explorar más a fondo este tema, considere buscar técnicas avanzadas de control de secuencia 12 o asistir a talleres especializados para ver aplicaciones prácticas de primera mano.

La posición de la compuerta afecta la dirección del flujo de fusión.Verdadero

La posición adecuada de la compuerta garantiza un flujo suave del material fundido, lo que reduce las marcas de flujo.

Las corrientes parásitas mejoran la estética del producto.FALSO

Las corrientes parásitas provocan un flujo caótico y provocan marcas de flujo indeseables.

Conclusión

La posición adecuada de la puerta en el moldeo por inyección es esencial para evitar marcas de flujo, lo que garantiza un flujo suave de la masa fundida y un enfriamiento uniforme teniendo en cuenta la forma del producto y el espesor de la pared.

-

Explore cómo controlar la dirección del flujo de fusión minimiza los defectos en productos plásticos. ↩

-

Conozca los principios de diseño que garantizan una refrigeración constante y reducen los defectos. ↩

-

Descubra cómo el uso estratégico de la puerta mejora la calidad y apariencia del producto. ↩

-

Descubra técnicas detalladas para colocar compuertas en superficies curvas para optimizar el flujo de fusión y reducir los defectos. ↩

-

Conozca estrategias de diseño efectivas para moldes con múltiples compartimentos para garantizar un flujo fluido de fusión. ↩

-

Explore las mejores prácticas en el diseño de puertas para mejorar la calidad del producto y la eficiencia de fabricación. ↩

-

Descubra por qué el diseño estratégico de la puerta es vital para reducir los defectos en el moldeo por inyección. ↩

-

Descubra cómo la dinámica del flujo de fusión influye en las decisiones de colocación de compuertas. ↩

-

Comprenda cómo el control de las secuencias de inyección puede optimizar los sistemas multicompuerta. ↩

-

Conozca el papel del control de secuencia en la optimización del flujo de fusión para obtener acabados de calidad en el moldeo por inyección. ↩

-

Conozca el papel del control de secuencia en la optimización del flujo de fusión para obtener acabados de calidad en el moldeo por inyección. ↩

-

Descubra métodos de vanguardia para implementar el control de secuencia de manera efectiva en sus procesos de fabricación. ↩