Je me souviens encore de ma première expérience avec les marques de flux. J'avais l'impression d'être face à un puzzle apparemment insoluble. Puis, le mystère s'est dissipé. La conception de la position des portes a révélé le secret.

Pour éviter les marques d'écoulement sur les pièces lors du moulage par injection, positionnez correctement le point d'injection. Un écoulement régulier du métal en fusion est essentiel ; il prévient la formation de courants de Foucault. La forme et l'épaisseur de la pièce doivent être prises en compte. Un positionnement correct du point d'injection réduit considérablement les imperfections de surface. C'est primordial.

Bien positionner la porte d'injection est crucial. Mais j'ai compris que comprendre le mouvement de la matière fondue change tout. Réfléchir à la forme et à l'épaisseur des parois est essentiel. J'ai transformé des problèmes en pièces exceptionnelles. Voyons comment ces détails peuvent influencer votre travail de moulage.

La position de la porte d'injection influe sur les marques d'écoulement lors du moulage par injection.Vrai

Un positionnement correct de la buse assure un flux de fusion régulier, réduisant ainsi les marques d'écoulement.

Il convient toujours d'utiliser plusieurs points d'injection en moulage par injection.FAUX

N'utilisez plusieurs portes que si elles assurent une répartition équilibrée de la matière fondue.

- 1. Comment la direction du flux de fusion affecte-t-elle les marques d'écoulement ?

- 2. Comment la forme du produit et l'épaisseur des parois influencent-elles la conception du portail ?

- 3. Pourquoi la disposition des portes est-elle cruciale dans le moulage multi-portes ?

- 4. Comment le contrôle de séquence dans le fonctionnement des portes peut-il réduire les marques de flux ?

- 5. Conclusion

Comment la direction du flux de fusion affecte-t-elle les marques d'écoulement ?

Imaginez la fabrication d'une pièce plastique idéale, sans marques d'écoulement disgracieuses. La réussite repose sur la compréhension du comportement du plastique à l'intérieur du moule.

Le sens d'écoulement du métal en fusion est primordial pour éviter les marques d'écoulement et permettre au matériau fondu de remplir le moule sans problème. Un positionnement correct de la buse d'injection est essentiel pour bien contrôler cet écoulement.

Comprendre la dynamique des écoulements de fusion

Je me souviens de la première fois où j'ai vu une pièce en plastique parfaite. Aucune trace d'écoulement, une surface lisse et impeccable. Le secret ? La maîtrise de la dynamique d'écoulement du matériau fondu. La qualité de surface du produit dépend de la matière en fusion qui circule dans le moule. Une transition fluide de ce matériau permet aux fabricants d'éviter les marques d'écoulement disgracieuses¹ . Imaginez le matériau fondu entrant par une orifice qui le guide doucement le long de la forme du produit, un peu comme l'eau qui coule dans le lit d'une rivière.

Importance de la position de la porte

La position de l'entrée d'injection change tout. J'ai travaillé une fois sur une pièce avec de nombreuses nervures et courbes. Placer l'entrée à un endroit facile d'accès semblait tentant, mais cela aurait mal tourné ! Nous l'avons donc placée le long d'une courbe. Cela a permis à la matière fondue de s'écouler en douceur, sans marques. Beaucoup de nervures ? Un placement stratégique évite les courants de Foucault , susceptibles de provoquer des imperfections.

| Type de produit | Emplacement recommandé pour le portail | Problèmes potentiels en cas d'ignorance |

|---|---|---|

| Surface courbe | Le long d'une courbe | Marques d'impact |

| Côtes multiples | épaisseur quasi uniforme | Courants de Foucault |

Concevoir pour l'uniformité

Concevoir des pièces uniformes m'a probablement évité bien des nuits blanches. Par exemple, lors de la fabrication d'une pièce en plastique plate, les points d'injection situés dans les zones d'épaisseur de paroi constante garantissent un refroidissement homogène. Cela évite les marques d'écoulement . « Laissez les zones épaisses chauffer en premier ! » dis-je souvent. Cette méthode permet une transition en douceur vers les sections plus fines, réduisant ainsi les variations de température et prévenant les marques d'écoulement.

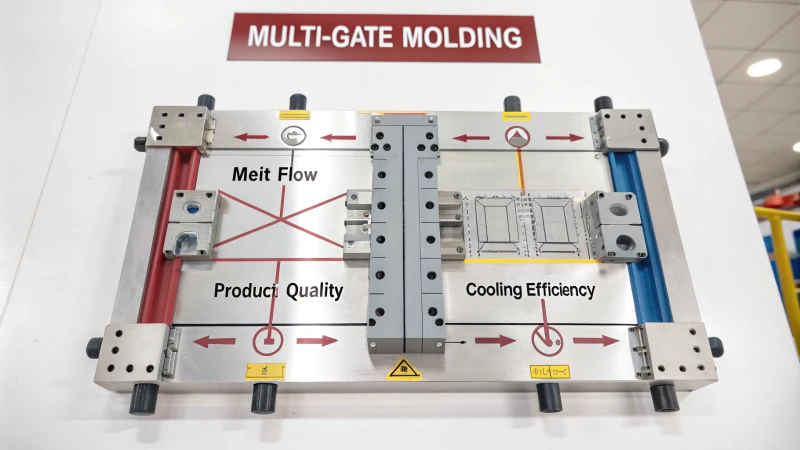

Utilisation efficace de plusieurs portes

Dans les moules de grande taille, l'utilisation de plusieurs points d'injection s'apparente à un orchestre. Je me souviens de les avoir coordonnés sur une grande pièce ronde. Leur répartition équilibrée était essentielle. La matière fondue s'écoulait de manière uniforme, réduisant les interactions chaotiques à l'origine des défauts. L'ordre d'ouverture de ces points d'injection était notre secret : certains points remplissaient d'abord des zones cruciales avant que d'autres ne prennent le relais. Cette amélioration significative a permis d'obtenir un produit d' une grande .

La position de la vanne influence la direction du flux de fusion.Vrai

Un positionnement correct de la buse assure un flux de fusion régulier, évitant ainsi les marques d'écoulement.

Les courants de Foucault améliorent la qualité du produit.FAUX

Les courants de Foucault provoquent un écoulement chaotique, entraînant des défauts dans le produit.

Comment la forme du produit et l'épaisseur des parois influencent-elles la conception du portail ?

Avez-vous déjà réfléchi à la manière dont la forme et l'épaisseur d'un produit influencent la conception complexe des points d'injection ? Je vous propose de découvrir l'alliance du savoir-faire et des connaissances scientifiques qui sous-tend ces choix.

La forme de la pièce et l'épaisseur de ses parois sont des facteurs clés dans la conception des points d'injection. Ces éléments influencent la fluidité du matériau fondu et contribuent à limiter les défauts. Un positionnement précis des points d'injection assure une fluidité optimale du matériau fondu et évite les zones de parois fines. Pour réduire les défauts, les points d'injection doivent être placés dans des zones d'épaisseur uniforme. L'uniformité de l'épaisseur est primordiale.

Le rôle de la forme du produit

Imaginez la forme de votre produit. Supposons que vous créiez une télécommande aux courbes douces. Le plastique fondu doit épouser ces courbes, un peu comme lorsque je m'installe confortablement dans mon fauteuil préféré après le travail. Si le point d'application est bien positionné – tangentiellement, donc – la matière fondue suit naturellement la forme, évitant ainsi toute marque disgracieuse ou imperfection. C'est comme une tasse de café parfaite le matin : onctueuse et juste comme il faut.

Par exemple, lorsqu'il s'agit d'une surface courbe 4 , assurez-vous que la porte est positionnée tangentiellement pour permettre un flux naturel, minimisant ainsi les marques et les défauts d'écoulement.

Importance de l'épaisseur des parois

L'épaisseur des parois est différente. Imaginez tenir une tablette d'épaisseur uniforme. Pour une cuisson homogène, la vanne doit être placée au centre ou sur le bord. Cela évite les irrégularités, tout comme je veux que mes crêpes du matin soient cuites uniformément.

| Épaisseur de paroi | Position de porte recommandée |

|---|---|

| Uniforme | Centre/Bord |

| À paroi mince | À l'écart des impacts directs |

Dans les zones plus fines, il est essentiel de remplir d'abord les parties les plus épaisses, comme verser le sirop au centre de la crêpe avant qu'il ne se répande sur les côtés.

Prévention des courants de Foucault

Imaginez une cuisine animée où tout s'agite dans tous les sens. C'est comme des courants de Foucault dans des formes complexes. Dans les conceptions à plusieurs compartiments, comme les organisateurs multi-pièces⁵ , une planification minutieuse des barrières permet une fonte fluide, évitant ces tourbillons incontrôlés qui causent des défauts.

Stratégie à portes multiples

Pour les objets volumineux, comme les grands bacs de rangement que j'organise souvent, l'utilisation de plusieurs vannes est très pratique. Leur disposition symétrique permet une fonte uniforme, à l'image d'une garniture de gâteau bien répartie.

L'ordre d'ouverture est également important : ouvrir certaines vannes en premier permet de gérer efficacement la répartition initiale de la fonte.

Éviter les impacts sur les parois minces

Les chocs sur des parois fines peuvent être aussi désagréables que de croquer dans un citron acide. Placez les points d'application de la pression de manière à ce que la pression atteigne d'abord les parties les plus épaisses, laissant le liquide s'écouler progressivement vers les zones plus fines. Imaginez remplir un bol de céréales avant d'ajouter le lait : cela évite les défauts.

Cette approche est particulièrement utile pour la conception d'objets comme les boîtes en plastique aux bords fins, où un remplissage progressif prévient les imperfections.

Considérations relatives aux portes multiples

Dans les applications nécessitant de nombreux points d'injection, comme la conception de tableaux de bord de voitures de grande taille⁶ , l'équilibre est primordial. Une disposition équilibrée autour du produit assure un remplissage uniforme, réduisant ainsi les risques de défauts.

Utilisez des stratégies de contrôle de séquence pour optimiser la régularité du flux de matière fondue et minimiser la probabilité de défauts, à l'image d'une symphonie où chaque élément trouve sa place.

L'utilisation de ces stratégies astucieuses améliore la qualité des produits et accroît l'efficacité de la production. Ces idées ne sont qu'un point de départ : explorez-en davantage pour perfectionner vos conceptions et créer un chef-d'œuvre à chaque fois.

Le flux de fusion doit éviter d'impacter directement les parois de la cavité.Vrai

Un impact direct peut provoquer des marques d'écoulement ; une transition en douceur est essentielle.

Les multiples portes doivent être réparties de manière inégale autour du produit.FAUX

Une répartition uniforme assure un flux de fusion équilibré, réduisant ainsi les marques d'écoulement locales.

Pourquoi la disposition des portes est-elle cruciale dans le moulage multi-portes ?

Vous êtes-vous déjà demandé pourquoi la disposition des portes est si importante dans le moulage à portes multiples ?

La disposition des points d'injection dans le moulage multipoints est cruciale. Elle favorise une répartition homogène du métal en fusion et réduit les défauts tels que les marques d'écoulement. Les temps de refroidissement sont ainsi optimisés. Un positionnement correct des points d'injection améliore la qualité du produit et accroît considérablement l'efficacité de la production.

Comprendre la direction du flux de fusion

J'ai travaillé un temps sur un projet avec une surface courbe très complexe. Imaginez la difficulté de faire couler du plastique fondu le long d'une courbe sans le moindre problème. Le secret réside dans la disposition de la buse d'injection (point 7) . En la plaçant tangente à la courbe, la matière fondue s'écoule de façon fluide et sans défaut. C'est un peu comme configurer des montagnes russes qui glissent en douceur.

Conception en fonction de la forme du produit et de l'épaisseur des parois

Je me souviens avoir conçu des pièces plates en plastique et avoir dû relever le défi de placer les points d'injection là où les parois avaient la même épaisseur. L'astuce consiste à obtenir un refroidissement homogène et à éviter les marques d'écoulement. Imaginez que vous faites cuire un gâteau de façon uniforme, sans qu'il brûle d'un côté. Le placement des points d'injection, au centre ou sur les bords, peut influencer le résultat.

| Type de produit | Position idéale de la porte |

|---|---|

| Surface courbe | Tangente à la courbe |

| Produit plat | Centre ou bord dans une zone uniforme |

| Pièce à paroi mince | À l'écart des zones d'impact direct |

Le rôle des portes multiples

À une époque, nous avions besoin de plusieurs points d'injection pour une grande pièce ronde. Leur équilibrage était essentiel pour un flux régulier et pour minimiser les défauts de surface. C'était comme orchestrer un concert où chaque instrument devait jouer en parfaite harmonie. Nous contrôlions l'ordre d'injection afin de nous concentrer sur les zones critiques et d'améliorer ainsi l'aspect de notre produit.

De plus, le contrôle de la séquence d'injection de ces vannes peut encore améliorer la qualité du produit en ouvrant stratégiquement certaines vannes en premier, dirigeant le flux de matière fondue initial vers les zones critiques avant de fusionner avec d'autres flux.

Éviter les pièges courants

Une conception inadéquate des points d'injection peut engendrer des écoulements chaotiques, tels de petits tourbillons à l'intérieur du moule. Le positionnement précis des points d'injection est primordial, notamment pour les conceptions complexes. Chaque choix relatif à leur emplacement influe sur la qualité finale des pièces moulées.

La maîtrise de la disposition des points d'injection implique la connaissance du comportement du métal en fusion et de la forme du produit, tout en tenant compte des objectifs de production. Ces connaissances sont essentielles pour quiconque cherche à optimiser les procédés de moulage. Approfondissez des sujets tels que la dynamique d'écoulement du métal en fusion<sup> 8</sup> et les stratégies de séquence d'injection <sup>9</sup> pour en savoir plus sur l'amélioration de la disposition des points d'injection.

La position de la vanne influe sur la régularité du flux de matière fondue.Vrai

Un positionnement correct de la buse permet d'assurer un écoulement de la matière fondue sans impacter les parois, réduisant ainsi les marques.

Plusieurs portails doivent être placés aléatoirement.FAUX

Les points d'injection doivent être répartis uniformément pour un flux de fusion équilibré et des marques minimales.

Comment le contrôle de séquence dans le fonctionnement des portes peut-il réduire les marques de flux ?

Vous êtes-vous déjà demandé si la méthode utilisée pour manipuler les points d'injection lors du moulage ne serait pas la clé de surfaces plastiques parfaites ?

Le contrôle précis de la séquence d'injection réduit les marques d'écoulement en dirigeant avec précision le flux de matière fondue lors du moulage par injection. La synchronisation permet de déterminer le début et la fin de chaque injection, assurant ainsi un remplissage homogène du moule et minimisant les imperfections. Ce procédé est très efficace.

Comprendre le contrôle de séquence

Imaginez un chef d'orchestre dirigeant un orchestre symphonique. Chaque instrument, à l'instar d'une vanne d'injection, doit entrer en action au moment précis pour créer l'harmonie. Le contrôle de séquence se concentre sur ce timing lors du moulage par injection. En choisissant quelles vannes s'ouvrent et à quel moment , les fabricants peuvent optimiser la répartition du liquide dans la cavité. Cette précision garantit une distribution uniforme et une surface lisse.

Le rôle de la direction d'écoulement de la matière fondue

Imaginez verser du sirop sur des crêpes. Vous souhaitez une répartition uniforme, n'est-ce pas ? Pour les surfaces lisses, le sens d'écoulement du métal en fusion doit être parfaitement aligné. L'orifice d'injection doit être idéalement positionné pour que le métal en fusion pénètre de manière fluide. Pour les produits en plastique aux surfaces courbes, placez l'orifice d'injection le long de la courbe . Cela permet un écoulement naturel et évite les chocs et les marques disgracieuses.

Conception des positions des portes

Concevez soigneusement l'emplacement des points d'injection, comme pour la planification d'un voyage. Tenez compte de votre itinéraire et de l'épaisseur de la roue – ou ici, de la forme et de l'épaisseur de paroi du produit. Il est essentiel de placer les points d'injection là où l'épaisseur de paroi reste constante pour assurer un flux de fusion et une vitesse de refroidissement réguliers.

| Type de produit | Position de porte recommandée |

|---|---|

| Surface courbe | Tangente à la courbe |

| Produit plat | Centre ou bord |

| À paroi mince | côté inférieur ou épais |

Le placement des portails au centre des zones planes assure une distribution uniforme, réduisant ainsi les risques d'incidents de refroidissement.

Distribution équilibrée pour plusieurs portes

Imaginez décorer un grand gâteau avec plusieurs poches à douille ; vous voulez que chaque poche contribue de manière égale. De même, un réglage équilibré des points d'injection permet d'obtenir le même résultat avec plusieurs points d'injection. Ouvrez les points d'injection l'un après l'autre pour remplir d'abord certains endroits, créant ainsi une base avant d'ajouter davantage de glaçage fondu. Cette approche méthodique minimise les marques d'écoulement en favorisant une fonte régulière.

Exemples pratiques

Imaginez le moulage d'une boîte en plastique aux parois fines. En positionnant l'orifice d'injection en bas, on remplit d'abord les parties épaisses, puis on remonte vers les bords fins, ce qui réduit les variations de température sources de défauts. Pour les grandes pièces rondes, espacez les orifices d'injection de manière régulière afin que la matière fondue s'écoule uniformément de tous les côtés.

Ces conseils montrent comment les concepteurs utilisent le contrôle de séquence pour réduire les marques d'écoulement lors du moulage par injection. Pour approfondir ce sujet, vous pouvez consulter les techniques avancées de contrôle de séquence¹² ou participer à des ateliers spécialisés pour observer des applications pratiques.

La position de la vanne influence la direction du flux de fusion.Vrai

Un positionnement correct de la buse assure un flux de fusion régulier, réduisant ainsi les marques d'écoulement.

Les courants de Foucault améliorent l'esthétique des produits.FAUX

Les courants de Foucault provoquent un écoulement chaotique, entraînant des marques d'écoulement indésirables.

Conclusion

Un positionnement correct de la buse d'injection est essentiel pour éviter les marques d'écoulement, assurant un flux de matière fondue régulier et un refroidissement uniforme en tenant compte de la forme du produit et de l'épaisseur de la paroi.

-

Découvrez comment le contrôle de la direction du flux de fusion minimise les défauts dans les produits en plastique. ↩

-

Découvrez les principes de conception qui garantissent un refroidissement constant et réduisent les défauts. ↩

-

Découvrez comment l'utilisation stratégique des portails améliore la qualité et l'apparence des produits. ↩

-

Découvrez des techniques détaillées pour positionner les points d'injection sur des surfaces courbes afin d'optimiser le flux de fusion et de réduire les défauts. ↩

-

Découvrez des stratégies de conception efficaces pour les moules à compartiments multiples afin de garantir un écoulement de matière fondue régulier. ↩

-

Explorez les meilleures pratiques en matière de conception de portails pour améliorer la qualité des produits et l'efficacité de la fabrication. ↩

-

Découvrez pourquoi une disposition stratégique des points d'injection est essentielle pour réduire les défauts dans le moulage par injection. ↩

-

Découvrez comment la dynamique du flux de fusion influence les décisions relatives au positionnement des points d'injection. ↩

-

Comprendre comment le contrôle des séquences d'injection peut optimiser les systèmes multi-portes. ↩

-

Découvrez le rôle du contrôle de séquence dans l'optimisation du flux de matière fondue pour des finitions de qualité en moulage par injection. ↩

-

Découvrez le rôle du contrôle de séquence dans l'optimisation du flux de matière fondue pour des finitions de qualité en moulage par injection. ↩

-

Découvrez des méthodes de pointe pour mettre en œuvre efficacement le contrôle de séquence dans vos processus de fabrication. ↩