Ainda me lembro da minha primeira experiência com marcas de fluxo. Era como olhar para um quebra-cabeça que parecia insolúvel. Então, o mistério foi desvendado. O design da posição do portão revelou o segredo.

Para evitar marcas de fluxo nos produtos durante a moldagem por injeção, coloque a comporta na posição correta. O fluxo de fusão suave é importante. Evita correntes parasitas. A forma do produto e a espessura da parede devem ser consideradas. A colocação correta do portão reduz significativamente as imperfeições da superfície. Muito importante.

Colocar o portão no lugar certo é crucial. Mas percebi que saber como o derretimento se move realmente muda tudo. Pensar no formato e na espessura das paredes ajuda muito. Transformei problemas em peças incríveis. Vejamos como esses detalhes podem mudar seu trabalho de moldagem.

A posição da porta afeta as marcas de fluxo na moldagem por injeção.Verdadeiro

A colocação adequada da comporta garante um fluxo suave do fundido, reduzindo marcas de fluxo.

Múltiplos portões sempre devem ser usados na moldagem por injeção.Falso

Use múltiplas portas somente se elas garantirem uma distribuição equilibrada do fundido.

- 1. Como a direção do fluxo de fusão afeta as marcas de fluxo?

- 2. Como o formato do produto e a espessura da parede afetam o design do portão?

- 3. Por que o layout da porta é crucial na moldagem multiporta?

- 4. Como o controle de sequência na operação do portão pode reduzir as marcas de fluxo?

- 5. Conclusão

Como a direção do fluxo de fusão afeta as marcas de fluxo?

Imagine moldar a peça de plástico ideal sem marcas de fluxo irritantes. O sucesso depende de saber como o plástico se move dentro do molde.

A direção do fluxo de fusão é muito importante para interromper as marcas de fluxo, permitindo que o material fundido preencha o molde sem problemas. A colocação correta do portão é crucial para controlar bem esse fluxo.

Compreendendo a dinâmica do fluxo de fusão

Lembro-me de quando vi pela primeira vez uma peça de plástico perfeita. Sem marcas de fluxo, apenas suave e sem falhas. O segredo? Dominar a dinâmica do fluxo de fusão contém a resposta. O material fundido movendo-se através do molde determina a qualidade da superfície do produto. Uma transição suave do fluxo de fusão ajuda os fabricantes a evitar marcas feias de fluxo 1 . Pense no derretimento entrando por uma porta que o conduz suavemente ao longo do formato do produto, como a água fluindo ao longo do leito de um rio.

Importância da posição do portão

A posição do portão realmente muda as coisas. Trabalhei uma vez em uma peça com muitas costelas e curvas. Colocar o portão num ponto fácil parecia tentador, mas teria dado errado! Em vez disso, colocamos ao longo de uma curva. Isso permitiu que o fundido deslizasse suavemente sem deixar marcas. Muitas costelas envolvidas? O posicionamento estratégico evita correntes parasitas , que podem causar imperfeições.

| Tipo de produto | Posicionamento recomendado do portão | Problemas potenciais se ignorados |

|---|---|---|

| Superfície Curva | Ao longo de uma curva | Marcas de impacto |

| Múltiplas Costelas | Espessura quase uniforme | Correntes parasitas |

Projetando para uniformidade

Projetar visando a uniformidade provavelmente me salvou de noites sem dormir. Por exemplo, ao trabalhar em um produto plástico plano, as comportas em áreas com espessura de parede uniforme mantêm taxas de resfriamento consistentes. Isto evita marcas de fluxo 2 . "Deixe as áreas grossas aguentarem o calor primeiro!" Costumo dizer. Isso leva a uma mudança suave em seções mais finas, reduzindo as mudanças de temperatura e evitando marcas de fluxo.

Uso Eficaz de Múltiplas Portas

Em moldes maiores, o uso de múltiplas portas lembra uma orquestra. Lembro-me de coordená-los em um produto grande e redondo. A sua distribuição equilibrada foi fundamental. O derretimento fluiu uniformemente, reduzindo interações caóticas que causam defeitos. A ordem em que essas portas se abriam era o nosso segredo – começando com portas específicas que preenchiam áreas cruciais antes de outras se juntarem – uma melhoria muito significativa resultou na beleza do produto 3 .

A posição da porta afeta a direção do fluxo do fundido.Verdadeiro

A colocação adequada da comporta garante um fluxo suave do fundido, evitando marcas de fluxo.

As correntes parasitas melhoram a qualidade do produto.Falso

As correntes parasitas causam fluxo caótico, levando a defeitos no produto.

Como o formato do produto e a espessura da parede afetam o design do portão?

Você já pensou em como o formato e a espessura de um produto controlam os detalhes complexos do projeto da porta na moldagem por injeção? Deixe-me guiá-lo através da combinação de habilidade e ciência que orienta essas escolhas.

A forma do produto e a espessura da parede desempenham um papel fundamental no projeto da porta para moldagem por injeção. Esses fatores influenciam o modo como o fundido flui e ajudam a impedir defeitos. O posicionamento da porta permite um fluxo suave do fundido. Evita locais com paredes finas. As comportas devem ser colocadas em áreas com espessura uniforme para reduzir defeitos. A espessura uniforme é muito importante.

O papel do formato do produto

Imagine o formato do seu produto. Suponha que você esteja criando um controle remoto suave e curvo. A forma como o plástico derretido se move durante o processo deve seguir as curvas, semelhante à forma como me sento na minha cadeira favorita depois do trabalho. Se o portão estiver correto – tangencialmente, então – o derretimento segue o formato naturalmente, evitando marcas ou falhas feias. É como aquela xícara de café perfeita pela manhã – suave e perfeita.

Por exemplo, ao lidar com uma superfície curva 4 , certifique-se de que a comporta esteja posicionada tangencialmente para permitir um fluxo natural, minimizando marcas e defeitos de fluxo.

Importância da Espessura da Parede

Agora, a espessura da parede é diferente. Imagine segurando um tablet com espessura uniforme. Você precisa do portão bem no meio ou ao longo da borda para permanecer consistente. Isso evita resultados irregulares, assim como quero que minhas panquecas matinais sejam cozidas uniformemente.

| Espessura da Parede | Posição recomendada do portão |

|---|---|

| Uniforme | Centro/borda |

| Paredes finas | Longe do impacto direto |

Em áreas mais finas, é fundamental preencher primeiro as partes mais grossas, como despejar a calda no centro da panqueca antes que ela se espalhe pelas laterais.

Prevenção de correntes parasitas

Imagine uma cozinha movimentada onde tudo fica fora de controle. São como correntes parasitas em formas complexas. Em projetos com vários compartimentos, como organizadores de vários ambientes 5 , o planejamento cuidadoso da comporta mantém o derretimento se movendo suavemente, evitando aqueles redemoinhos selvagens que causam defeitos.

Estratégia de Múltiplos Portões

Para itens grandes, como grandes caixas de armazenamento que costumo organizar, vários portões realmente ajudam. Colocá-los simetricamente permite uma distribuição uniforme do derretimento, como espalhar uniformemente as coberturas do bolo.

O controle de sequência também pode desempenhar um papel; abrir portas específicas primeiro ajuda a gerenciar eficazmente a distribuição inicial do fundido.

Evitando impactos em paredes finas

Batidas em paredes finas podem chocar você, como morder um limão azedo. Coloque os portões para atingir primeiro as seções mais grossas, deixando um fluxo suave para as áreas mais finas. Imagine encher uma tigela com cereal antes de adicionar leite – isso mantém tudo limpo.

Essa abordagem é benéfica ao projetar itens como caixas plásticas com bordas finas, onde o preenchimento gradual evita defeitos.

Considerações para múltiplas portas

Em situações que necessitam de muitas portas, como em designs de painéis de carros grandes 6 , o equilíbrio é importante. Um layout equilibrado em torno do seu produto preenche as coisas uniformemente, reduzindo o risco de defeitos.

Use estratégias de controle de sequência para melhorar a ordem do fluxo de fusão e reduzir a probabilidade de defeitos, como orquestrar uma sinfonia onde cada parte se encaixa perfeitamente.

O uso dessas estratégias inteligentes melhora a qualidade do produto e aumenta a eficiência da fabricação. Essas ideias são apenas o começo: explore mais para aperfeiçoar seus designs e crie sempre uma obra-prima.

O fluxo de fusão deve evitar impactar diretamente as paredes da cavidade.Verdadeiro

O impacto direto pode causar marcas de fluxo; uma transição suave é essencial.

Várias portas devem ser distribuídas de forma desigual ao redor do produto.Falso

A distribuição uniforme garante um fluxo de fusão equilibrado, reduzindo marcas de fluxo locais.

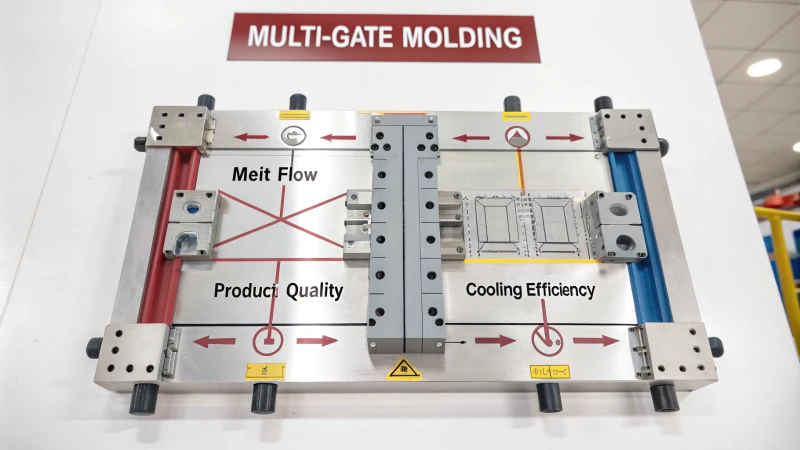

Por que o layout da porta é crucial na moldagem multiporta?

Você já pensou por que a disposição dos portões é tão importante na moldagem de múltiplos portões?

O layout da porta na moldagem multi-gate é crucial. Ajuda a derreter o fluxo uniformemente e reduz defeitos como marcas de fluxo. Os tempos de resfriamento melhoram. A colocação correta da porta melhora a qualidade do produto. Realmente aumenta a eficiência da fabricação.

Compreendendo a direção do fluxo de fusão

Houve um tempo em que trabalhei em um projeto com uma superfície curva muito complicada. Imagine tentar fazer com que o plástico derretido a quente se mova suavemente ao longo de uma curva, sem problemas. O segredo está no layout do portão 7 . Colocar a comporta na tangente da curva permite que o fundido flua suavemente e sem defeitos. É como montar uma montanha-russa que desliza facilmente.

Projetando para o formato do produto e espessura da parede

Lembro-me de projetar peças planas de plástico e de enfrentar o desafio de colocar portões onde as paredes tivessem a mesma espessura. O truque é obter um resfriamento consistente e evitar marcas de fluxo. Pense nisso como fazer um bolo para que cozinhe uniformemente, sem queimar de um lado. Colocar portões no centro ou nas bordas pode influenciar o resultado.

| Tipo de produto | Posição ideal do portão |

|---|---|

| Superfície Curva | Tangente à curva |

| Produto plano | Centro ou borda em área uniforme |

| Parte de Parede Fina | Longe das áreas de impacto direto |

O papel de múltiplos portões

Houve um tempo em que precisávamos de vários portões em um item grande e redondo. Era necessário equilibrá-los para obter um fluxo uniforme e menos problemas de superfície. Foi como organizar uma apresentação musical onde cada instrumento deveria tocar em harmonia. Controlamos qual portão liberava o fluxo primeiro para focar nas áreas críticas, melhorando a aparência do nosso produto.

Além disso, o controle da sequência de injeção dessas portas pode melhorar ainda mais a qualidade do produto, abrindo estrategicamente certas portas primeiro, direcionando o fluxo inicial de fusão para áreas críticas antes de fundir outros fluxos.

Evitando armadilhas comuns

Layouts de portões mal projetados às vezes produziam fluxos caóticos, como pequenos redemoinhos dentro do molde. Planejar as posições dos portões com cuidado é muito importante, especialmente em projetos complexos. Cada escolha sobre onde colocar um portão impacta a qualidade final dos itens moldados.

Dominar o layout do portão envolve conhecer o comportamento do fundido e o formato do produto, ao mesmo tempo em que considera as metas de produção. Este conhecimento é essencial para quem tenta otimizar os processos de moldagem. Aprofunde-se em assuntos como dinâmica de fluxo de fusão 8 e estratégias de sequência de injeção 9 para aprender mais sobre como melhorar os layouts de portas.

A posição da porta afeta a suavidade do fluxo do fundido.Verdadeiro

A colocação correta da comporta garante fluxos de material fundido sem impactar as paredes, reduzindo marcas.

Vários portões devem ser colocados aleatoriamente.Falso

As portas devem ser distribuídas uniformemente para um fluxo de fusão equilibrado e marcas mínimas.

Como o controle de sequência na operação do portão pode reduzir as marcas de fluxo?

Você já pensou se o método usado para manusear os portões durante a moldagem poderia ser a chave para superfícies plásticas perfeitas?

O controle de sequência em operações de gate reduz as marcas de fluxo direcionando cuidadosamente o fluxo de fusão durante a moldagem por injeção. O tempo ajuda a decidir quando cada portão inicia e para. Esse tempo leva a um preenchimento suave do molde. Reduz imperfeições. Isto é muito eficaz.

Compreendendo o controle de sequência

Imagine um maestro conduzindo uma sinfonia. Cada instrumento, como um portão moldado, deve unir-se no momento certo para a harmonia. O controle de sequência concentra-se neste tempo durante a moldagem por injeção. Ao escolher quais portas abrem e quando 10 , os fabricantes podem realmente mudar a forma como o líquido preenche a cavidade. Essa precisão ajuda a espalhar uniformemente e a uma superfície lisa.

O papel da direção do fluxo de fusão

Pense em derramar calda nas panquecas. Você quer até espalhar, certo? A direção na qual o material fundido flui deve ser precisa para superfícies lisas. A comporta precisa de uma posição perfeita para que o fundido entre suavemente. Para produtos plásticos com superfícies curvas, coloque a comporta ao longo da curva 11 . Isto permite o fluxo natural e impede impactos repentinos ou marcas feias.

Projetando posições de portão

Projete os pontos de entrada com cuidado, como planejar uma viagem. Considere sua rota e a espessura da roda – ou aqui, o formato do produto e a espessura da parede. É essencial colocar comportas onde a espessura da parede permaneça a mesma para obter fluxo de fusão e taxas de resfriamento constantes.

| Tipo de produto | Posição recomendada do portão |

|---|---|

| Superfície Curva | Tangente à curva |

| Produto plano | Centro ou borda |

| Paredes finas | Lado inferior ou grosso |

Colocar portões centralmente em áreas planas mantém a distribuição uniforme, diminuindo a chance de problemas de resfriamento.

Distribuição balanceada para múltiplas portas

Imagine decorar um bolo grande com vários saquinhos de cobertura; você deseja que cada sacola faça sua parte igualmente. Da mesma forma, a configuração de portão balanceado consegue isso para vários portões. Abra os portões um após o outro para preencher primeiro certos pontos, criando uma base antes de adicionar mais massa fundida. Esta abordagem metódica minimiza marcas de fluxo, promovendo um fluxo de fusão ordenado.

Exemplos práticos

Imagine moldar uma caixa de plástico com paredes finas. O posicionamento da comporta na parte inferior permite que ela preencha primeiro as partes grossas e depois passe para as bordas finas, reduzindo as mudanças de temperatura que causam falhas. Para produtos grandes e redondos, o espaço é fechado igualmente para permitir que o material fundido flua uniformemente de todos os lados.

Essas dicas mostram como os projetistas usam o controle de sequência para reduzir marcas de fluxo na moldagem por injeção. Para explorar mais este tópico, considere pesquisar técnicas avançadas de controle de sequência 12 ou participar de workshops especializados para ver aplicações práticas em primeira mão.

A posição da porta afeta a direção do fluxo do fundido.Verdadeiro

O posicionamento adequado da comporta garante um fluxo suave do fundido, reduzindo marcas de fluxo.

As correntes parasitas melhoram a estética do produto.Falso

As correntes parasitas causam fluxo caótico, levando a marcas de fluxo indesejáveis.

Conclusão

O posicionamento adequado da comporta na moldagem por injeção é essencial para evitar marcas de fluxo, garantindo um fluxo de fusão suave e resfriamento uniforme, considerando o formato do produto e a espessura da parede.

-

Explore como o controle da direção do fluxo de fusão minimiza defeitos em produtos plásticos. ↩

-

Aprenda sobre os princípios de design que garantem um resfriamento consistente e reduzem defeitos. ↩

-

Descubra como o uso de portões estratégicos melhora a qualidade e a aparência do produto. ↩

-

Descubra técnicas detalhadas para posicionar portas em superfícies curvas para otimizar o fluxo de fusão e reduzir defeitos. ↩

-

Aprenda sobre estratégias de projeto eficazes para moldes com vários compartimentos para garantir um fluxo de fusão suave. ↩

-

Explore as melhores práticas em design de portas para melhorar a qualidade do produto e a eficiência da fabricação. ↩

-

Saiba por que o layout estratégico da porta é vital para reduzir defeitos na moldagem por injeção. ↩

-

Descubra como a dinâmica do fluxo de fusão influencia as decisões de posicionamento da comporta. ↩

-

Entenda como o controle das sequências de injeção pode otimizar sistemas multiportas. ↩

-

Aprenda sobre o papel do controle de sequência na otimização do fluxo de fusão para acabamentos de qualidade em moldagem por injeção. ↩

-

Aprenda sobre o papel do controle de sequência na otimização do fluxo de fusão para acabamentos de qualidade em moldagem por injeção. ↩

-

Descubra métodos de ponta para implementar o controle de sequência de maneira eficaz em seus processos de fabricação. ↩