El diseño de piezas moldeadas de plástico es a la vez un arte y una ciencia, y exige precisión y previsión.

Los pasos clave para diseñar piezas moldeadas de plástico implican aclarar los requisitos de diseño, seleccionar los materiales adecuados, ejecutar el diseño estructural, colaborar con los fabricantes de moldes y realizar pruebas y optimización exhaustivas. Cada paso garantiza la producción de piezas moldeadas de alta calidad.

Si bien la descripción general inicial proporciona un marco, profundizar en cada paso revela conocimientos críticos y mejores prácticas que son cruciales tanto para principiantes como para profesionales experimentados. Exploremos estos pasos en detalle para mejorar sus habilidades de diseño de piezas de plástico.

Seleccionar el material plástico adecuado es crucial para el éxito del diseño.Verdadero

La elección del material afecta la funcionalidad, el costo y el rendimiento del procesamiento.

¿Cuáles son los desafíos comunes en el diseño de moldes de plástico?

El diseño de moldes de plástico es complejo y presenta desafíos que pueden afectar la funcionalidad y la capacidad de fabricación.

Los desafíos comunes en el diseño de moldes de plástico incluyen equilibrar los requisitos funcionales con la selección de materiales, abordar los factores ambientales, garantizar la capacidad de fabricación y mantener la rentabilidad. Cada desafío requiere planificación estratégica y colaboración con los fabricantes de moldes para lograr resultados óptimos.

Equilibrio de requisitos funcionales con selección de materiales

Uno de los principales desafíos en el diseño de moldes de plástico es alinear las necesidades funcionales del producto con los materiales adecuados. Los diseñadores deben considerar requisitos funcionales 1 como el soporte estructural o el atractivo estético, que influyen directamente en la elección del material. Por ejemplo, una pieza que requiere alta resistencia puede necesitar un material diferente al diseñado con fines decorativos.

Para complicar aún más este proceso está la necesidad de tener en cuenta el entorno de uso. Las piezas moldeadas pueden sufrir variaciones de temperatura, niveles de humedad o exposición a productos químicos. Por ello, seleccionar materiales que ofrezcan una resistencia adecuada a estas condiciones es crucial.

Abordar los factores ambientales

Las condiciones ambientales juegan un papel importante en el diseño de moldes de plástico. Las piezas utilizadas en exteriores necesitan materiales que puedan resistir la radiación ultravioleta y los cambios climáticos. Esto implica no sólo elegir plásticos resistentes a los rayos UV, sino también considerar su longevidad y rendimiento bajo dicha exposición.

Además, el propio proceso de fabricación debe tener en cuenta factores ambientales como la temperatura y la humedad, que pueden afectar tanto al comportamiento del material como al rendimiento del molde.

Garantizar la fabricabilidad

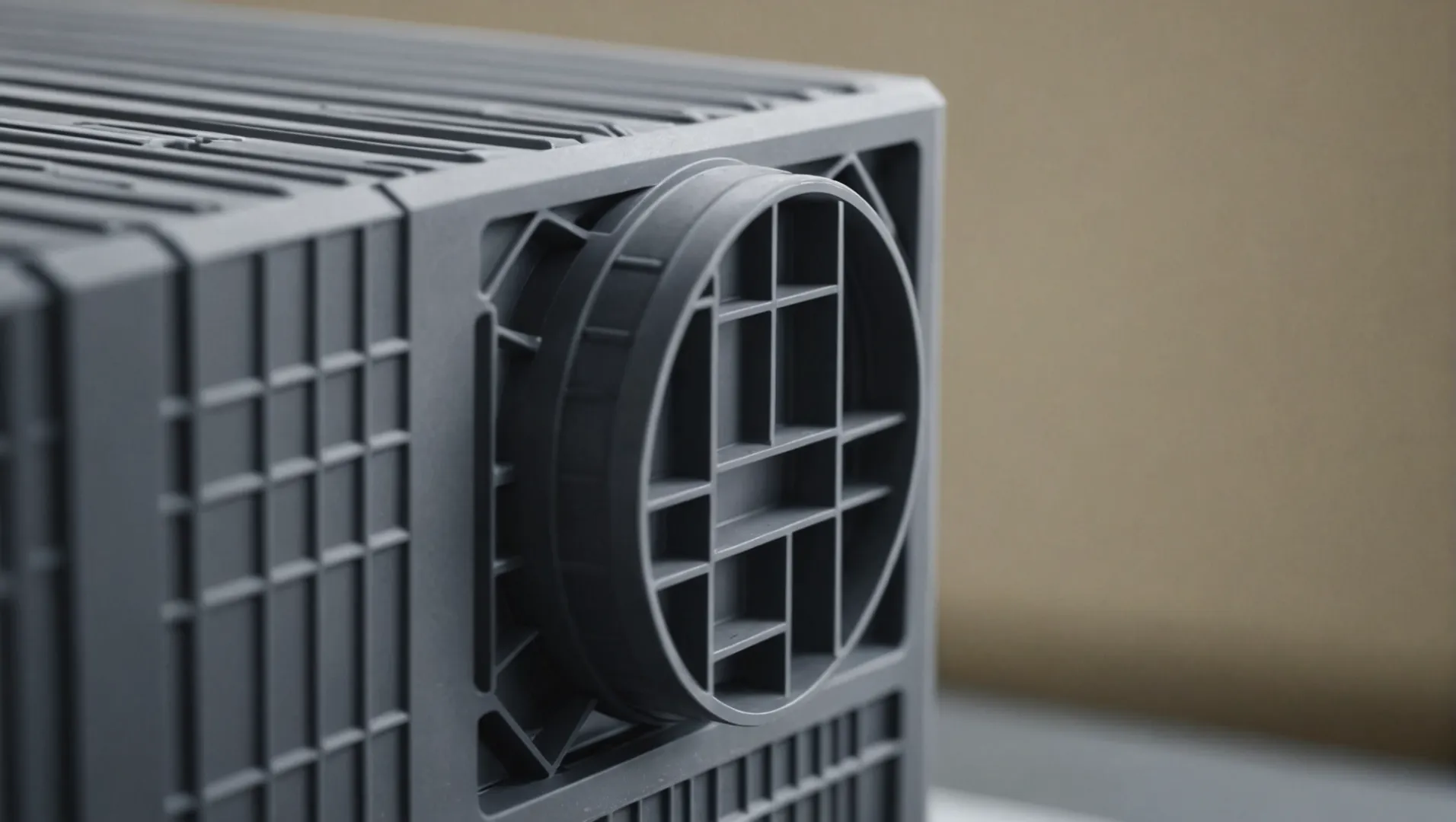

Es posible que los diseños que parecen buenos sobre el papel no siempre sean viables en la práctica. Garantizar la capacidad de fabricación implica considerar la capacidad del molde para producir la forma deseada de manera eficiente y consistente. Esto incluye diseñar para facilitar el desmolde, optimizar el espesor de la pared e incorporar características como nervaduras para mejorar la resistencia sin agregar volumen.

Para evitar defectos como deformaciones o concentraciones de tensión, es esencial mantener un espesor de pared uniforme. Además, los diseños deben evitar una complejidad innecesaria en las formas, lo que podría generar mayores costos de producción y reducir la vida útil del molde.

Mantener la rentabilidad

Equilibrar los costos y al mismo tiempo cumplir con los requisitos funcionales y de diseño es otro desafío. La selección de materiales impacta no sólo el rendimiento sino también el costo. Optar por materiales de alto rendimiento puede aumentar los gastos, pero puede justificarse si mejoran significativamente la vida útil o la funcionalidad del producto.

Además, la fase de diseño debe considerar medidas de ahorro de costos, como minimizar el desperdicio durante la producción y seleccionar materiales que sean reciclables para alinearse con los objetivos de sostenibilidad.

Colaborando con fabricantes de moldes

El diseño exitoso de moldes de plástico exige una estrecha colaboración con los fabricantes de moldes. Proporcionar especificaciones de diseño detalladas y participar en revisiones garantiza que el producto final cumpla con las expectativas. La comunicación regular ayuda a abordar problemas potenciales desde el principio y facilita la optimización de los procesos de diseño y fabricación.

Involucrar a los fabricantes en las primeras etapas del proceso también puede conducir a soluciones innovadoras que los diseñadores por sí solos podrían pasar por alto, mejorando en última instancia la calidad del producto y reduciendo el tiempo de comercialización.

La selección de materiales afecta la rentabilidad en el diseño de moldes.Verdadero

La elección de materiales influye tanto en el rendimiento como en el coste de los moldes.

Los factores ambientales rara vez afectan los diseños de moldes de plástico.FALSO

Las condiciones ambientales impactan significativamente el comportamiento y el diseño del material.

¿Cómo elegir el material plástico adecuado para su diseño?

Elegir el material plástico adecuado es fundamental para el éxito de su diseño, equilibrando funcionalidad y costo.

Para seleccionar el material plástico apropiado, considere los requisitos funcionales, las condiciones ambientales, la apariencia, las propiedades del material, los factores de costo y el rendimiento del procesamiento. La evaluación de estos aspectos garantiza que el material cumpla con los objetivos tanto de diseño como de sostenibilidad.

Comprender los requisitos de diseño

Antes de elegir un material plástico, es fundamental comprender los requisitos de diseño 2 . Determine la función de la pieza dentro del producto: ¿es para soporte estructural, decoración o sellado? Esto afectará su forma y sus necesidades de rendimiento mecánico. Además, considere cómo interactuará con otros componentes para garantizar un ajuste y funcionamiento adecuados.

Evaluación de las condiciones ambientales

El entorno en el que se utilizará la pieza de plástico influye significativamente en la elección del material. Analice factores como la temperatura, la humedad y la posible exposición a productos químicos. Para aplicaciones en exteriores, seleccione plásticos que ofrezcan resistencia a los rayos UV y durabilidad al envejecimiento.

Evaluación de las necesidades de apariencia

La apariencia puede ser tan crucial como la funcionalidad. Decida los elementos de calidad de la superficie, como el acabado, el color y la transparencia. Estos factores guiarán las decisiones sobre el tratamiento de superficies y las técnicas de procesamiento. Si se necesitan texturas o patrones especiales, se deben planificar al principio de la fase de diseño.

| Factor | Consideraciones |

|---|---|

| Requisitos funcionales | Soporte estructural, decoración, sellado. |

| Condiciones ambientales | Temperatura, humedad, exposición química. |

| Necesidades de apariencia | Acabado, color, transparencia. |

Propiedades del material y costo

La selección de materiales plásticos implica una inmersión profunda en sus propiedades, como resistencia, resistencia al calor y resistencia química. Compárelos con sus requisitos de diseño utilizando datos técnicos de los proveedores. El costo es otro factor crítico: opte por materiales que satisfagan sus necesidades a un precio razonable teniendo en cuenta los aspectos de reciclabilidad y sostenibilidad.

Rendimiento de procesamiento

Comprenda cómo se comporta el material elegido durante el procesamiento. Factores como la fluidez y la estabilidad térmica pueden afectar el diseño del molde y la selección del proceso. Para materiales difíciles, pueden ser necesarios moldes o procesos especializados.

Al evaluar minuciosamente estos aspectos, podrá elegir un material plástico que no sólo cumpla con sus especificaciones de diseño sino que también se alinee con los objetivos de sostenibilidad.

La resistencia a los rayos UV es crucial para las piezas de plástico para exteriores.Verdadero

Las aplicaciones en exteriores requieren resistencia a los rayos UV para evitar la degradación del material.

El costo no es un factor al seleccionar materiales plásticos.FALSO

El costo es un factor crítico en la selección de materiales, equilibrando el presupuesto con las necesidades.

¿Qué papel juega el diseño estructural en las piezas moldeadas?

El diseño estructural es fundamental para garantizar que las piezas moldeadas cumplan sus objetivos funcionales y estéticos.

El diseño estructural de piezas moldeadas define su funcionalidad, durabilidad y capacidad de fabricación, lo que influye en factores como la elección del material, el espesor de la pared y la complejidad del molde.

La base de la funcionalidad

El diseño estructural de las piezas moldeadas es parte integral de su funcionalidad. Al identificar el uso previsto de la pieza, ya sea para soporte estructural, sellado o decoración, los diseñadores pueden determinar la forma, las dimensiones y las propiedades mecánicas necesarias. Esta base es esencial para garantizar que las piezas cumplan su función de manera efectiva dentro de un producto.

Selección de materiales y consideraciones ambientales

El diseño estructural también dicta la selección de materiales mediante la evaluación del entorno donde se utilizará la pieza. Por ejemplo, las piezas expuestas a altas temperaturas o corrosión química requieren materiales con propiedades específicas de resistencia química o al calor. Esto asegura la durabilidad y longevidad de la pieza en sus condiciones de funcionamiento.

Grosor de la pared y control del peso

Un elemento crucial del diseño estructural es determinar el espesor de la pared de las piezas moldeadas. El espesor uniforme de la pared evita la concentración de tensiones y la deformación, mejorando la estabilidad de la pieza. Además, evitar un espesor de pared excesivo ayuda a reducir el uso y el peso del material, lo que resulta beneficioso para la gestión de costes y la facilidad de producción.

| Característica | Objetivo | Consideraciones |

|---|---|---|

| Diseño de costillas | Aumentar la fuerza y la rigidez. | Evite la concentración del estrés; mantener la simetría |

| Diseño de agujeros y ranuras | Alojar componentes funcionales. | Minimizar la complejidad; use inserciones para aberturas más grandes |

Simplificando la complejidad con simetría

El uso de formas simples y simétricas en el diseño estructural minimiza la complejidad y el costo de fabricación. Evitar curvas intrincadas y ángulos agudos prolonga la vida útil del molde y mejora la calidad de las piezas. Además, considerar aspectos del desmolde como la pendiente y las superficies de separación en la fase de diseño garantiza una expulsión suave de los moldes.

Colaboración con fabricantes de moldes

El diseño estructural no es únicamente un proceso interno. Comunicar los requisitos de diseño detallados a los fabricantes de moldes es fundamental. Proporcionar dibujos completos y participar en revisiones de moldes permite una resolución efectiva de problemas, garantizando que el producto final cumpla con todas las especificaciones de diseño y estándares de calidad. Obtenga más información sobre la colaboración en la fabricación de moldes 3 .

Estos aspectos subrayan la importancia del diseño estructural en piezas moldeadas, influyendo en todo, desde la elección del material hasta la eficiencia de fabricación. Es un proceso holístico que requiere una cuidadosa consideración y colaboración en cada paso.

El diseño estructural afecta la elección del material de las piezas moldeadas.Verdadero

La elección del material está influenciada por el diseño para satisfacer las necesidades funcionales.

Los diseños de moldes complejos reducen los costos de fabricación.FALSO

Los diseños simples y simétricos minimizan la complejidad y el costo.

¿Por qué es esencial la comunicación con los fabricantes de moldes?

La comunicación eficaz con los fabricantes de moldes es crucial para una producción exitosa de piezas de plástico.

La comunicación con los fabricantes de moldes garantiza que se cumplan los requisitos de diseño, se identifiquen tempranamente los problemas potenciales y se implementen soluciones rentables. Esta colaboración conduce a una producción eficiente de moldes y piezas de plástico de alta calidad.

Comprender los requisitos de diseño

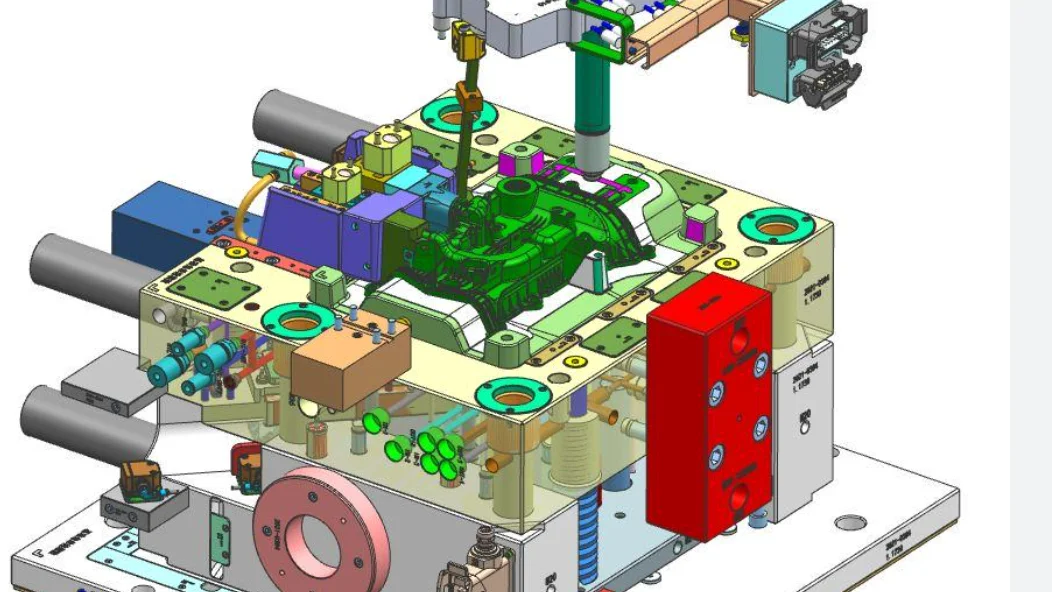

La comunicación eficaz comienza con la transmisión de los requisitos de diseño detallados al fabricante del molde 4 . Esto implica compartir dibujos completos, incluidos modelos 3D y dibujos de ingeniería 2D que resumen las tolerancias dimensionales y las necesidades de calidad de la superficie.

Este nivel de detalle ayuda a los fabricantes a comprender el papel funcional de la pieza, como soporte estructural o uso decorativo, y adaptar su enfoque en consecuencia. Garantizar la claridad en estos requisitos es fundamental para evitar malentendidos que podrían dar lugar a costosas revisiones posteriores.

Participación en el proceso de diseño de moldes

Participar en el proceso de diseño del molde es otro aspecto clave de una comunicación eficaz. Al mantener un diálogo continuo durante las etapas de diseño y fabricación, los problemas potenciales se pueden abordar rápidamente. Participar en revisiones y pruebas de moldes permite obtener comentarios en tiempo real, lo que garantiza que el producto final se alinee con las intenciones del diseño inicial.

Proporcionar muestras y datos de pruebas puede ayudar aún más a los fabricantes a optimizar tanto el diseño del molde como el proceso de moldeo en sí. Esta colaboración no sólo acelera la producción sino que también mejora la calidad general del producto final.

Abordar los desafíos técnicos

Comunicar los desafíos técnicos y recibir información de expertos de los fabricantes puede mejorar significativamente el diseño de piezas. Por ejemplo, discutir factores ambientales como la temperatura o la humedad puede influir en la selección del material, garantizando que el producto resista las condiciones previstas.

De manera similar, compartir inquietudes sobre el desempeño mecánico o la apariencia puede generar sugerencias de materiales o procesos alternativos que cumplan mejor con los objetivos del proyecto.

Pruebas y optimización

Finalmente, la comunicación juega un papel fundamental durante las fases de prueba y optimización. Una vez que se produce un molde, las pruebas de muestras son cruciales para verificar la precisión dimensional y las propiedades mecánicas.

La estrecha interacción con los fabricantes durante estas pruebas permite realizar ajustes inmediatos basados en los resultados de las pruebas, lo que facilita transiciones más rápidas a la producción en masa. Esta comunicación proactiva puede conducir a mejoras continuas en los procesos de moldeo y mejorar la eficiencia general de la producción.

En conclusión, mantener una comunicación abierta y detallada con los fabricantes de moldes garantiza que todo el ciclo desde el diseño hasta la producción se desarrolle sin problemas. Esta colaboración no sólo mitiga los riesgos sino que también allana el camino para soluciones innovadoras y resultados de alta calidad.

La comunicación evita costosas revisiones de moldes.Verdadero

Una comunicación clara evita malentendidos y reduce la necesidad de costosas correcciones de moldes.

Ignorar los requisitos de diseño acelera la producción.FALSO

Pasar por alto los detalles del diseño puede provocar errores y, en cambio, retrasar la producción.

Conclusión

Si sigue meticulosamente estos pasos, podrá garantizar la producción de piezas moldeadas de plástico robustas y fiables. Reflexione sobre cada fase para perfeccionar continuamente su proceso de diseño.

-

Explora cómo las necesidades funcionales influyen en la elección de materiales: el ingeniero debe optimizar el diseño de la pieza para garantizar una funcionalidad óptima. Deben considerar factores como la geometría de la pieza, el espesor de la pared… ↩

-

Obtenga información sobre cómo alinear la elección de materiales con las necesidades de diseño específicas. El espesor de pared adecuado es uno de los requisitos más fundamentales en el diseño de una pieza para moldeo por inyección de plástico. El plástico se encoge al enfriarse, lo que puede... ↩

-

Explore estrategias para mejorar la colaboración y obtener mejores resultados en el diseño de moldes: Costos de producción económicos · Productos consistentes y de calidad · Mejor comunicación y comprensión mutua. ↩

-

Descubra cómo la comunicación eficaz mejora el diseño de moldes y la eficiencia de la producción. La comunicación y la colaboración eficaces son componentes cruciales del éxito de los equipos de desarrollo de moldes. El desarrollo de moldes requiere un alto nivel de… ↩