إن تصميم الأجزاء البلاستيكية المقولبة هو فن وعلم في آن واحد، ويتطلب دقة وبصيرة.

تتضمن الخطوات الرئيسية لتصميم الأجزاء البلاستيكية المقولبة توضيح متطلبات التصميم، واختيار المواد المناسبة، وتنفيذ التصميم الهيكلي، والتعاون مع مصنعي القوالب، وإجراء اختبارات شاملة وتحسينات دقيقة. تضمن كل خطوة إنتاج أجزاء مقولبة عالية الجودة.

بينما توفر النظرة العامة الأولية إطارًا عامًا، فإن التعمق في كل خطوة يكشف عن رؤى بالغة الأهمية وأفضل الممارسات التي تُعدّ ضرورية للمبتدئين والمحترفين على حد سواء. دعونا نستكشف هذه الخطوات بالتفصيل لتعزيز مهاراتك في تصميم القطع البلاستيكية.

يُعد اختيار المادة البلاستيكية المناسبة أمراً بالغ الأهمية لنجاح التصميم.حقيقي

يؤثر اختيار المواد على الوظائف والتكلفة وأداء المعالجة.

ما هي التحديات الشائعة في تصميم قوالب البلاستيك؟

يُعد تصميم القوالب البلاستيكية عملية معقدة، تنطوي على تحديات يمكن أن تؤثر على الأداء الوظيفي وقابلية التصنيع.

تشمل التحديات الشائعة في تصميم قوالب البلاستيك تحقيق التوازن بين المتطلبات الوظيفية واختيار المواد، ومعالجة العوامل البيئية، وضمان سهولة التصنيع، والحفاظ على فعالية التكلفة. ويتطلب كل تحدٍّ تخطيطًا استراتيجيًا وتعاونًا مع مصنعي القوالب لتحقيق أفضل النتائج.

الموازنة بين المتطلبات الوظيفية واختيار المواد

يُعدّ التوفيق بين الاحتياجات الوظيفية للمنتج والمواد المناسبة أحد التحديات الرئيسية في تصميم قوالب البلاستيك. يجب على المصممين مراعاة المتطلبات الوظيفية ، مثل الدعم الهيكلي أو المظهر الجمالي، والتي تؤثر بشكل مباشر على اختيار المادة. على سبيل المثال، قد يتطلب جزءٌ ما قوةً عاليةً، وقد يحتاج إلى مادة مختلفة عن تلك المصممة لأغراض تزيينية.

ومما يزيد الأمر تعقيداً ضرورة مراعاة بيئة الاستخدام. فقد تتعرض الأجزاء المصبوبة لدرجات حرارة ورطوبة متفاوتة، أو لمواد كيميائية. لذا، يُعد اختيار المواد التي توفر مقاومة مناسبة لهذه الظروف أمراً بالغ الأهمية.

معالجة العوامل البيئية

تلعب الظروف البيئية دورًا هامًا في تصميم قوالب البلاستيك. فالأجزاء المستخدمة في الهواء الطلق تحتاج إلى مواد تتحمل الأشعة فوق البنفسجية وتغيرات الطقس. وهذا لا يقتصر على اختيار أنواع البلاستيك المقاومة للأشعة فوق البنفسجية فحسب، بل يشمل أيضًا مراعاة متانتها وأدائها في ظل هذه الظروف.

بالإضافة إلى ذلك، يجب أن تأخذ عملية التصنيع نفسها في الاعتبار العوامل البيئية مثل درجة الحرارة والرطوبة، والتي يمكن أن تؤثر على كل من سلوك المادة وأداء القالب.

ضمان قابلية التصنيع

قد لا تكون التصاميم التي تبدو جيدة على الورق قابلة للتطبيق دائمًا في الواقع. ولضمان سهولة التصنيع، يجب مراعاة قدرة القالب على إنتاج الشكل المطلوب بكفاءة وثبات. ويشمل ذلك تصميم القالب ليسهل فكه، وتحسين سماكة الجدران، وإضافة خصائص مثل الأضلاع لتعزيز المتانة دون زيادة الحجم.

لتجنب العيوب كالتشوه أو تركيز الإجهاد، من الضروري الحفاظ على سماكة جدار موحدة. علاوة على ذلك، ينبغي أن تتجنب التصاميم التعقيد غير الضروري في الأشكال، والذي قد يؤدي إلى زيادة تكاليف الإنتاج وتقليل عمر القالب.

الحفاظ على فعالية التكلفة

يُعدّ تحقيق التوازن بين التكلفة وتلبية متطلبات التصميم والوظائف تحديًا آخر. ويؤثر اختيار المواد ليس فقط على الأداء، بل على التكلفة أيضًا. قد يؤدي اختيار المواد عالية الأداء إلى زيادة النفقات، ولكن يمكن تبرير ذلك إذا حسّنت بشكل ملحوظ من عمر المنتج أو وظائفه.

علاوة على ذلك، يجب أن تأخذ مرحلة التصميم في الاعتبار تدابير توفير التكاليف مثل تقليل النفايات أثناء الإنتاج واختيار المواد القابلة لإعادة التدوير بما يتماشى مع أهداف الاستدامة.

التعاون مع مصنعي القوالب

يتطلب تصميم قوالب البلاستيك الناجح تعاونًا وثيقًا مع مصنعي القوالب. ويضمن تقديم مواصفات تصميم مفصلة والمشاركة في المراجعات أن يلبي المنتج النهائي التوقعات. كما يساعد التواصل المنتظم على معالجة المشكلات المحتملة مبكرًا، ويسهل تحسين كل من عمليات التصميم والتصنيع.

كما أن إشراك المصنعين في وقت مبكر من العملية يمكن أن يؤدي إلى حلول مبتكرة قد يتجاهلها المصممون وحدهم، مما يؤدي في النهاية إلى تحسين جودة المنتج وتقليل الوقت اللازم لطرحه في السوق.

يؤثر اختيار المواد على فعالية التكلفة في تصميم القوالب.حقيقي

يؤثر اختيار المواد على كل من أداء القوالب وتكلفتها.

نادراً ما تؤثر العوامل البيئية على تصميمات قوالب البلاستيك.خطأ شنيع

تؤثر الظروف البيئية بشكل كبير على سلوك المواد وتصميمها.

كيف تختار المادة البلاستيكية المناسبة لتصميمك؟

يُعد اختيار المادة البلاستيكية المناسبة أمرًا بالغ الأهمية لنجاح تصميمك، حيث يوازن بين الوظائف والتكلفة.

لاختيار المادة البلاستيكية المناسبة، يجب مراعاة المتطلبات الوظيفية، والظروف البيئية، والمظهر، وخصائص المادة، وعوامل التكلفة، وأداء التصنيع. ويضمن تقييم هذه الجوانب أن تلبي المادة أهداف التصميم والاستدامة على حد سواء.

فهم متطلبات التصميم

قبل اختيار مادة بلاستيكية، من الضروري فهم متطلبات التصميم ٢. حدد وظيفة الجزء داخل المنتج - هل هو للدعم الهيكلي، أم للزينة، أم للإحكام؟ سيؤثر ذلك على شكله ومتطلبات أدائه الميكانيكي. بالإضافة إلى ذلك، ضع في اعتبارك كيفية تفاعله مع المكونات الأخرى لضمان التوافق والوظيفة المناسبين.

تقييم الظروف البيئية

تؤثر البيئة التي سيُستخدم فيها الجزء البلاستيكي بشكل كبير على اختيار المادة. لذا، حلل عوامل مثل درجة الحرارة والرطوبة والتعرض المحتمل للمواد الكيميائية. بالنسبة للتطبيقات الخارجية، اختر أنواع البلاستيك التي تتميز بمقاومة الأشعة فوق البنفسجية ومتانة عالية مع مرور الوقت.

تقييم احتياجات المظهر

قد يكون المظهر بنفس أهمية الوظائف. حدد عناصر جودة السطح مثل التشطيب واللون والشفافية. ستوجه هذه العوامل القرارات المتعلقة بمعالجة السطح وتقنيات التصنيع. إذا كانت هناك حاجة إلى أنسجة أو أنماط خاصة، فينبغي التخطيط لها في وقت مبكر من مرحلة التصميم.

| عامل | اعتبارات |

|---|---|

| المتطلبات الوظيفية | الدعم الهيكلي، والزخرفة، والعزل |

| الظروف البيئية | درجة الحرارة، الرطوبة، التعرض للمواد الكيميائية |

| احتياجات المظهر | اللمسة النهائية، اللون، الشفافية |

خصائص المواد وتكلفتها

يتطلب اختيار المواد البلاستيكية دراسة متعمقة لخصائصها، مثل المتانة ومقاومة الحرارة والمواد الكيميائية. قارن هذه الخصائص بمتطلبات التصميم الخاصة بك باستخدام البيانات الفنية من الموردين. يُعد السعر عاملاً حاسماً آخر، لذا اختر المواد التي تلبي احتياجاتك بسعر معقول مع مراعاة جوانب إعادة التدوير والاستدامة.

أداء المعالجة

افهم كيف تتصرف المادة التي اخترتها أثناء المعالجة. عوامل مثل السيولة والاستقرار الحراري تؤثر على تصميم القالب واختيار العملية. بالنسبة للمواد الصعبة، قد تكون هناك حاجة إلى قوالب أو عمليات متخصصة.

من خلال التقييم الشامل لهذه الجوانب، يمكنك اختيار مادة بلاستيكية لا تلبي مواصفات التصميم الخاصة بك فحسب، بل تتوافق أيضًا مع أهداف الاستدامة.

تُعد مقاومة الأشعة فوق البنفسجية أمراً بالغ الأهمية للأجزاء البلاستيكية الخارجية.حقيقي

تتطلب التطبيقات الخارجية مقاومة للأشعة فوق البنفسجية لمنع تدهور المواد.

لا تُعتبر التكلفة عاملاً عند اختيار المواد البلاستيكية.خطأ شنيع

تُعد التكلفة عاملاً حاسماً في اختيار المواد، وموازنة الميزانية مع الاحتياجات.

ما هو دور التصميم الهيكلي في الأجزاء المصبوبة؟

يُعد التصميم الهيكلي أمراً محورياً لضمان تلبية الأجزاء المصبوبة لأهدافها الوظيفية والجمالية.

يحدد التصميم الهيكلي في الأجزاء المصبوبة وظائفها ومتانتها وقابليتها للتصنيع، مما يؤثر على عوامل مثل اختيار المواد وسمك الجدار وتعقيد القالب.

أساس الوظائف

يُعدّ التصميم الهيكلي للأجزاء المصبوبة جزءًا لا يتجزأ من وظيفتها. فمن خلال تحديد الاستخدام المقصود للجزء - سواءً كان للدعم الهيكلي أو منع التسرب أو الزخرفة - يستطيع المصممون تحديد الشكل والأبعاد والخصائص الميكانيكية اللازمة. هذا الأساس ضروري لضمان أداء الأجزاء لدورها بفعالية ضمن المنتج.

اختيار المواد والاعتبارات البيئية

يُحدد التصميم الهيكلي أيضاً اختيار المواد من خلال تقييم بيئة استخدام القطعة. فعلى سبيل المثال، تتطلب القطع المعرضة لدرجات حرارة عالية أو تآكل كيميائي مواد ذات خصائص مقاومة حرارية أو كيميائية محددة. وهذا يضمن متانة القطعة وطول عمرها في ظروف التشغيل.

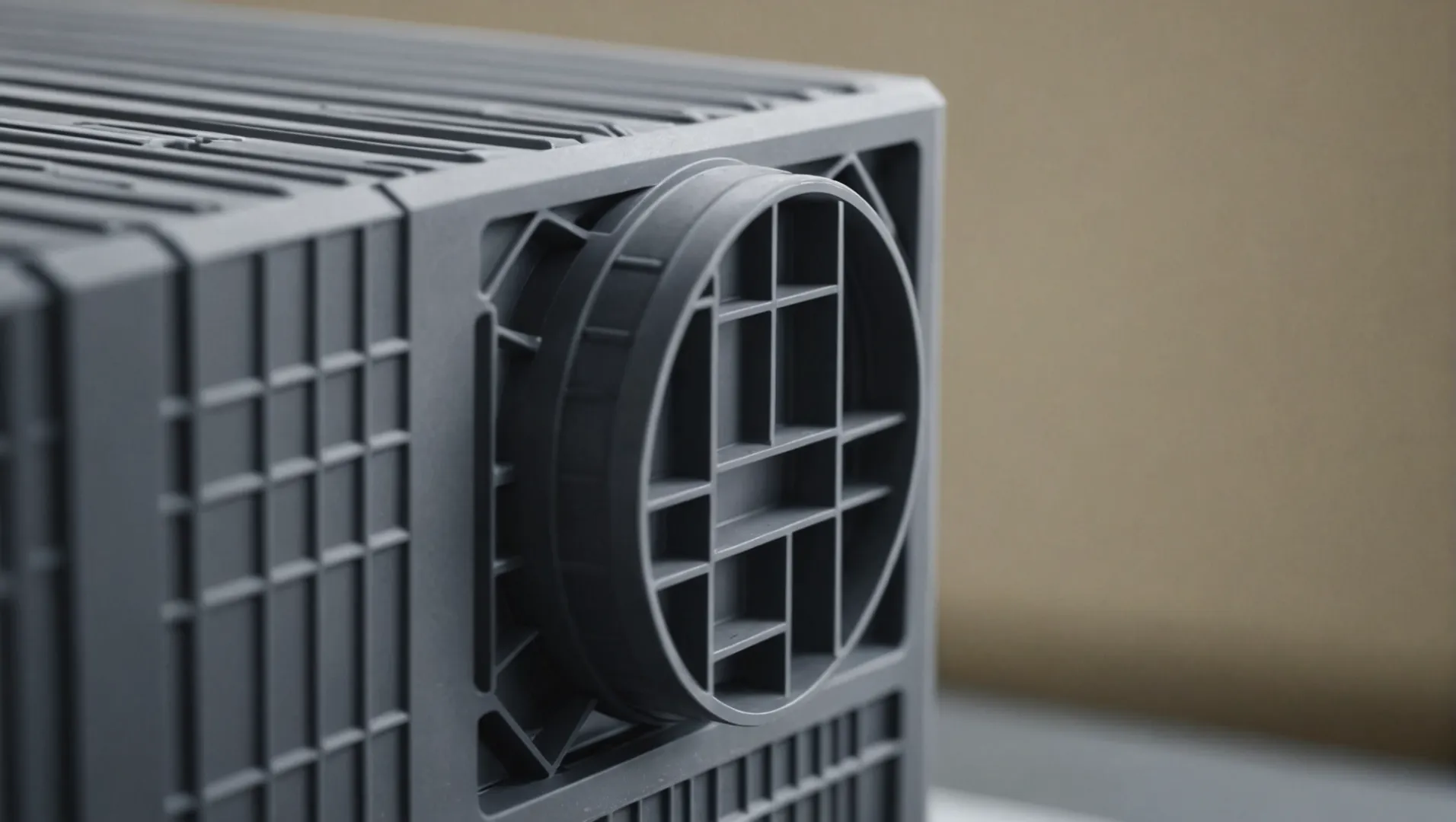

إدارة سمك الجدار والوزن

يُعدّ تحديد سُمك جدران الأجزاء المصبوبة عنصرًا أساسيًا في التصميم الهيكلي. فالسُمك الموحد للجدران يمنع تركيز الإجهاد والتشوه، مما يُحسّن استقرار الجزء. علاوة على ذلك، يُساعد تجنّب السُمك الزائد للجدران على تقليل استهلاك المواد والوزن، وهو ما يُفيد في إدارة التكاليف وتسهيل الإنتاج.

| ميزة | غاية | اعتبارات |

|---|---|---|

| تصميم مضلع | زيادة القوة والصلابة | تجنب تركيز التوتر؛ حافظ على التناسق |

| تصميم الثقوب والشقوق | استيعاب المكونات الوظيفية | قلل من التعقيد؛ استخدم الحشوات للفتحات الأكبر |

تبسيط التعقيد بالتناظر

يُقلل استخدام الأشكال البسيطة والمتناظرة في التصميم الهيكلي من تعقيد عملية التصنيع وتكلفتها. كما أن تجنب المنحنيات المعقدة والزوايا الحادة يُطيل عمر القالب ويُحسّن جودة المنتج. بالإضافة إلى ذلك، فإن مراعاة جوانب فك القالب، مثل الميل وأسطح الفصل، في مرحلة التصميم يضمن إخراج المنتج بسلاسة من القوالب.

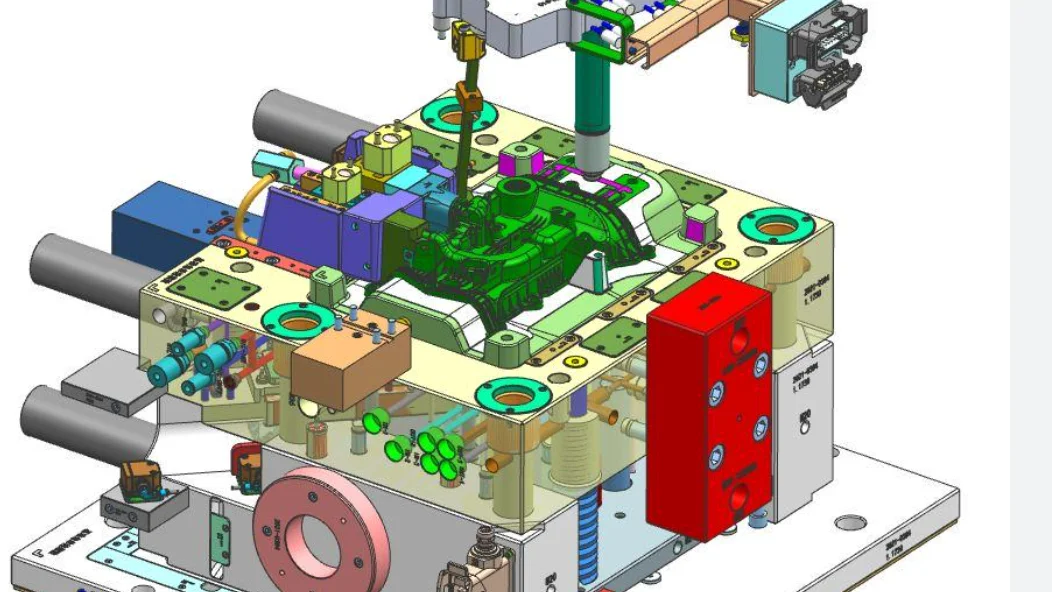

التعاون مع مصنعي القوالب

لا يقتصر التصميم الهيكلي على العمليات الداخلية فقط، بل يُعدّ التواصل مع مصنّعي القوالب بشأن متطلبات التصميم التفصيلية أمرًا بالغ الأهمية. إنّ تقديم رسومات شاملة والمشاركة في مراجعات القوالب يُتيحان حلّ المشكلات بفعالية، ويضمنان أن المنتج النهائي يُلبي جميع مواصفات التصميم ومعايير الجودة. تعرّف على المزيد حول التعاون في تصنيع القوالب 3 .

تُبرز هذه الجوانب أهمية التصميم الهيكلي في الأجزاء المصبوبة، إذ تؤثر على كل شيء بدءًا من اختيار المواد وصولًا إلى كفاءة التصنيع. إنها عملية شاملة تتطلب دراسة متأنية وتعاونًا في كل خطوة.

يؤثر التصميم الهيكلي على اختيار المواد المستخدمة في تصنيع الأجزاء المصبوبة.حقيقي

يتأثر اختيار المواد بالتصميم لتلبية الاحتياجات الوظيفية.

تساهم تصميمات القوالب المعقدة في خفض تكاليف التصنيع.خطأ شنيع

التصاميم البسيطة والمتناظرة تقلل من التعقيد والتكلفة.

لماذا يُعد التواصل مع مصنعي القوالب أمراً ضرورياً؟

يُعد التواصل الفعال مع مصنعي القوالب أمراً بالغ الأهمية لنجاح إنتاج الأجزاء البلاستيكية.

يضمن التواصل مع مصنعي القوالب تلبية متطلبات التصميم، وتحديد المشكلات المحتملة مبكراً، وتطبيق حلول فعّالة من حيث التكلفة. ويؤدي هذا التعاون إلى إنتاج قوالب فعّالة وقطع بلاستيكية عالية الجودة.

فهم متطلبات التصميم

يبدأ التواصل الفعال بنقل متطلبات التصميم التفصيلية إلى الشركة المصنعة للقوالب 4. وهذا يتضمن مشاركة رسومات شاملة، بما في ذلك النماذج ثلاثية الأبعاد والرسومات الهندسية ثنائية الأبعاد التي تتضمن التفاوتات البعدية واحتياجات جودة السطح.

يساعد هذا المستوى من التفصيل المصنّعين على فهم الدور الوظيفي للجزء، كالدعم الهيكلي أو الاستخدام الزخرفي، وتكييف نهجهم وفقًا لذلك. ويُعدّ ضمان وضوح هذه المتطلبات أمرًا بالغ الأهمية لتجنب سوء الفهم الذي قد يؤدي إلى تعديلات مكلفة لاحقًا.

المشاركة في عملية تصميم القوالب

يُعدّ الانخراط في عملية تصميم القوالب جانبًا أساسيًا آخر من جوانب التواصل الفعّال. فمن خلال الحفاظ على حوار مستمر طوال مراحل التصميم والتصنيع، يُمكن معالجة المشكلات المحتملة على الفور. كما تُتيح المشاركة في مراجعات القوالب وتجاربها الحصول على تغذية راجعة فورية، مما يضمن توافق المنتج النهائي مع أهداف التصميم الأولية.

يُمكن أن يُساعد توفير العينات وبيانات الاختبار المصنّعين على تحسين تصميم القوالب وعملية التشكيل نفسها. ولا يُسرّع هذا التعاون الإنتاج فحسب، بل يُحسّن أيضًا الجودة الإجمالية للمنتج النهائي.

معالجة التحديات التقنية

يمكن أن يؤدي التواصل بشأن التحديات التقنية وتلقي رؤى الخبراء من المصنّعين إلى تحسين تصميم الأجزاء بشكل ملحوظ. فعلى سبيل المثال، يمكن أن تؤثر مناقشة العوامل البيئية كدرجة الحرارة أو الرطوبة على اختيار المواد، مما يضمن تحمل المنتج للظروف المصممة له.

وبالمثل، فإن مشاركة المخاوف بشأن الأداء الميكانيكي أو المظهر يمكن أن تؤدي إلى اقتراحات بشأن مواد أو عمليات بديلة تلبي أهداف المشروع بشكل أفضل.

الاختبار والتحسين

وأخيرًا، يلعب التواصل دورًا محوريًا خلال مراحل الاختبار والتحسين. فبمجرد إنتاج القالب، تُعدّ اختبارات العينات ضرورية للتحقق من دقة الأبعاد والخصائص الميكانيكية.

يُتيح التفاعل الوثيق مع المصنّعين خلال هذه الاختبارات إجراء تعديلات فورية بناءً على نتائجها، مما يُسهّل الانتقال السريع إلى الإنتاج بكميات كبيرة. ويمكن لهذا التواصل الاستباقي أن يُؤدي إلى تحسينات مستمرة في عمليات التشكيل، ويرفع من كفاءة الإنتاج الإجمالية.

ختاماً، يضمن الحفاظ على تواصل مفتوح ومفصل مع مصنعي القوالب سير دورة التصميم والإنتاج بأكملها بسلاسة. ولا يقتصر دور هذا التعاون على الحد من المخاطر فحسب، بل يمهد الطريق أيضاً لحلول مبتكرة ونتائج عالية الجودة.

التواصل يمنع عمليات إصلاح العفن المكلفة.حقيقي

التواصل الواضح يجنب سوء الفهم، مما يقلل الحاجة إلى عمليات تصحيح العفن المكلفة.

إن تجاهل متطلبات التصميم يسرع عملية الإنتاج.خطأ شنيع

إن إغفال تفاصيل التصميم قد يؤدي إلى حدوث أخطاء، مما يؤخر الإنتاج بدلاً من ذلك.

خاتمة

باتباع هذه الخطوات بدقة، يمكنك ضمان إنتاج قطع بلاستيكية مصبوبة متينة وموثوقة. راجع كل مرحلة لتحسين عملية التصميم باستمرار.

-

يستكشف هذا البحث كيف تؤثر الاحتياجات الوظيفية على اختيار المواد: ينبغي على المهندس تحسين تصميم القطعة لضمان الأداء الأمثل. عليه مراعاة عوامل مثل هندسة القطعة، وسماكة الجدار.. ↩

-

اكتسب رؤى حول مواءمة اختيار المواد مع احتياجات التصميم المحددة: يُعدّ سُمك الجدار المناسب أحد أهم المتطلبات الأساسية في تصميم قطعة للقولبة بالحقن البلاستيكي. ينكمش البلاستيك عند تبريده، مما قد.. ↩

-

استكشف استراتيجيات لتعزيز التعاون من أجل نتائج أفضل في تصميم القوالب: تكاليف إنتاج منخفضة · منتجات متسقة وعالية الجودة · تواصل أفضل وفهم متبادل. ↩

-

تعرّف على كيفية تعزيز التواصل الفعّال لتصميم القوالب وكفاءة الإنتاج: يُعدّ التواصل الفعّال والتعاون عنصرين أساسيين لنجاح فرق تطوير القوالب. يتطلب تطوير القوالب مستوى عالٍ من.. ↩