Die Konstruktion von Kunststoffformteilen ist Kunst und Wissenschaft zugleich und erfordert Präzision und Weitsicht.

Die wichtigsten Schritte bei der Konstruktion von Kunststoffformteilen umfassen die Klärung der Konstruktionsanforderungen, die Auswahl geeigneter Materialien, die Durchführung der Konstruktionsplanung, die Zusammenarbeit mit Werkzeugherstellern sowie gründliche Tests und Optimierungen. Jeder Schritt gewährleistet die Herstellung hochwertiger Formteile.

Die erste Übersicht bietet zwar einen Rahmen, doch die detailliertere Betrachtung jedes einzelnen Schrittes offenbart wichtige Erkenntnisse und bewährte Vorgehensweisen, die sowohl für Anfänger als auch für erfahrene Profis unerlässlich sind. Lassen Sie uns diese Schritte im Detail untersuchen, um Ihre Fähigkeiten im Bereich der Kunststoffteilkonstruktion zu verbessern.

Die Wahl des richtigen Kunststoffmaterials ist für den Erfolg des Designs entscheidend.WAHR

Die Materialwahl beeinflusst Funktionalität, Kosten und Verarbeitungsleistung.

Was sind die häufigsten Herausforderungen bei der Konstruktion von Kunststoffformen?

Die Konstruktion von Kunststoffformen ist komplex und birgt Herausforderungen, die sich auf Funktionalität und Herstellbarkeit auswirken können.

Zu den häufigsten Herausforderungen bei der Konstruktion von Kunststoffformen gehören die Abstimmung funktionaler Anforderungen mit der Materialauswahl, die Berücksichtigung von Umweltfaktoren, die Sicherstellung der Herstellbarkeit und die Kosteneffizienz. Jede dieser Herausforderungen erfordert strategische Planung und die Zusammenarbeit mit Formenherstellern, um optimale Ergebnisse zu erzielen.

Abstimmung funktionaler Anforderungen und Materialauswahl

Eine der größten Herausforderungen bei der Konstruktion von Kunststoffformen besteht darin, die funktionalen Anforderungen des Produkts mit den passenden Materialien in Einklang zu bringen. Konstrukteure müssen funktionale Anforderungen wie strukturelle Festigkeit oder ästhetische Wirkung berücksichtigen, die die Materialwahl direkt beeinflussen. Beispielsweise kann ein Bauteil, das eine hohe Festigkeit erfordert, ein anderes Material benötigen als eines, das für dekorative Zwecke bestimmt ist.

Erschwerend kommt hinzu, dass die Einsatzumgebung berücksichtigt werden muss. Formteile können unterschiedlichen Temperaturen, Luftfeuchtigkeiten oder Chemikalien ausgesetzt sein. Daher ist die Auswahl von Materialien mit ausreichender Beständigkeit gegenüber diesen Bedingungen entscheidend.

Berücksichtigung von Umweltfaktoren

Umweltbedingungen spielen eine wichtige Rolle bei der Konstruktion von Kunststoffformen. Teile, die im Außenbereich eingesetzt werden, benötigen Materialien, die UV-Strahlung und Witterungseinflüssen standhalten. Dies erfordert nicht nur die Auswahl UV-beständiger Kunststoffe, sondern auch die Berücksichtigung ihrer Langlebigkeit und Leistungsfähigkeit unter solchen Bedingungen.

Darüber hinaus müssen im Herstellungsprozess selbst Umweltfaktoren wie Temperatur und Luftfeuchtigkeit berücksichtigt werden, die sowohl das Verhalten des Materials als auch die Leistung der Form beeinflussen können.

Sicherstellung der Herstellbarkeit

Entwürfe, die auf dem Papier gut aussehen, sind in der Praxis nicht immer umsetzbar. Um die Herstellbarkeit zu gewährleisten, muss die Fähigkeit der Form berücksichtigt werden, die gewünschte Form effizient und gleichmäßig zu erzeugen. Dazu gehören die Gestaltung für einfaches Entformen, die Optimierung der Wandstärke und die Integration von Merkmalen wie Rippen zur Erhöhung der Festigkeit ohne zusätzliches Volumen.

Um Fehler wie Verzug oder Spannungsspitzen zu vermeiden, ist eine gleichmäßige Wandstärke unerlässlich. Darüber hinaus sollten Konstruktionen unnötig komplexe Formen vermeiden, da diese zu höheren Produktionskosten und einer kürzeren Werkzeugstandzeit führen können.

Aufrechterhaltung der Kosteneffizienz

Die Balance zwischen Kosten und der Erfüllung von Design- und Funktionsanforderungen stellt eine weitere Herausforderung dar. Die Materialauswahl beeinflusst nicht nur die Leistung, sondern auch die Kosten. Der Einsatz von Hochleistungsmaterialien kann zwar die Ausgaben erhöhen, ist aber gerechtfertigt, wenn er die Lebensdauer oder Funktionalität des Produkts deutlich verbessert.

Darüber hinaus müssen in der Entwurfsphase kostensparende Maßnahmen wie die Minimierung von Abfällen während der Produktion und die Auswahl recycelbarer Materialien berücksichtigt werden, um den Nachhaltigkeitszielen gerecht zu werden.

Zusammenarbeit mit Formenherstellern

Eine erfolgreiche Konstruktion von Kunststoffformen erfordert eine enge Zusammenarbeit mit Formenherstellern. Die Bereitstellung detaillierter Konstruktionsspezifikationen und die Teilnahme an Überprüfungen gewährleisten, dass das Endprodukt den Erwartungen entspricht. Regelmäßige Kommunikation hilft, potenzielle Probleme frühzeitig zu erkennen und die Optimierung von Konstruktions- und Fertigungsprozessen zu ermöglichen.

Die frühzeitige Einbindung der Hersteller in den Prozess kann auch zu innovativen Lösungen führen, die Designer allein möglicherweise übersehen, was letztendlich die Produktqualität verbessert und die Markteinführungszeit verkürzt.

Die Materialauswahl beeinflusst die Kosteneffizienz bei der Werkzeugkonstruktion.WAHR

Die Materialwahl beeinflusst sowohl die Leistung als auch die Kosten der Formen.

Umweltfaktoren beeinflussen die Konstruktion von Kunststoffformen nur selten.FALSCH

Umweltbedingungen haben einen erheblichen Einfluss auf das Materialverhalten und die Konstruktion.

Wie wählt man das richtige Kunststoffmaterial für sein Design aus?

Die Wahl des richtigen Kunststoffmaterials ist entscheidend für den Erfolg Ihres Designs und erfordert ein ausgewogenes Verhältnis zwischen Funktionalität und Kosten.

Bei der Auswahl des geeigneten Kunststoffmaterials sind funktionale Anforderungen, Umgebungsbedingungen, Aussehen, Materialeigenschaften, Kostenfaktoren und Verarbeitungseigenschaften zu berücksichtigen. Die Bewertung dieser Aspekte gewährleistet, dass das Material sowohl den Design- als auch den Nachhaltigkeitszielen entspricht.

Designanforderungen verstehen

Vor der Auswahl eines Kunststoffmaterials ist es unerlässlich, die Konstruktionsanforderungen . Bestimmen Sie die Funktion des Bauteils im Produkt – dient es der strukturellen Unterstützung, der Dekoration oder der Abdichtung? Dies beeinflusst seine Form und die erforderlichen mechanischen Eigenschaften. Berücksichtigen Sie außerdem die Wechselwirkung mit anderen Komponenten, um eine optimale Passform und Funktion zu gewährleisten.

Bewertung der Umweltbedingungen

Die Umgebungsbedingungen, unter denen das Kunststoffteil eingesetzt wird, haben einen wesentlichen Einfluss auf die Materialwahl. Faktoren wie Temperatur, Luftfeuchtigkeit und mögliche Exposition gegenüber Chemikalien sollten berücksichtigt werden. Für Anwendungen im Außenbereich sind Kunststoffe mit UV-Beständigkeit und Alterungsbeständigkeit zu wählen.

Beurteilung der Anforderungen an das Erscheinungsbild

Das Erscheinungsbild kann ebenso wichtig sein wie die Funktionalität. Legen Sie Oberflächenqualitätsmerkmale wie Finish, Farbe und Transparenz fest. Diese Faktoren bestimmen die Wahl der Oberflächenbehandlung und der Verarbeitungstechniken. Falls spezielle Texturen oder Muster benötigt werden, sollten diese frühzeitig in der Entwurfsphase eingeplant werden.

| Faktor | Überlegungen |

|---|---|

| Funktionale Anforderungen | Strukturelle Unterstützung, Dekoration, Abdichtung |

| Umgebungsbedingungen | Temperatur, Luftfeuchtigkeit, Chemikalienbelastung |

| Anforderungen an das Erscheinungsbild | Oberfläche, Farbe, Transparenz |

Materialeigenschaften und Kosten

Die Auswahl von Kunststoffen erfordert eine genaue Analyse ihrer Eigenschaften wie Festigkeit, Hitzebeständigkeit und Chemikalienbeständigkeit. Vergleichen Sie diese anhand der technischen Daten der Lieferanten mit Ihren Konstruktionsanforderungen. Auch die Kosten spielen eine entscheidende Rolle – wählen Sie Materialien, die Ihre Bedürfnisse zu einem angemessenen Preis erfüllen und dabei Aspekte der Recyclingfähigkeit und Nachhaltigkeit berücksichtigen.

Verarbeitungsleistung

Machen Sie sich mit dem Verhalten des gewählten Materials während der Verarbeitung vertraut. Faktoren wie Fließfähigkeit und thermische Stabilität können die Werkzeugkonstruktion und die Prozessauswahl beeinflussen. Bei anspruchsvollen Materialien können spezielle Werkzeuge oder Verfahren erforderlich sein.

Durch eine sorgfältige Bewertung dieser Aspekte können Sie einen Kunststoff auswählen, der nicht nur Ihre Designvorgaben erfüllt, sondern auch mit Nachhaltigkeitszielen im Einklang steht.

UV-Beständigkeit ist für Kunststoffteile im Außenbereich von entscheidender Bedeutung.WAHR

Bei Anwendungen im Außenbereich ist UV-Beständigkeit erforderlich, um eine Materialzersetzung zu verhindern.

Bei der Auswahl von Kunststoffmaterialien spielen die Kosten keine Rolle.FALSCH

Die Kosten sind ein entscheidender Faktor bei der Materialauswahl; es gilt, Budget und Bedarf in Einklang zu bringen.

Welche Rolle spielt die Konstruktionsplanung bei Formteilen?

Die Konstruktion spielt eine entscheidende Rolle, um sicherzustellen, dass Formteile ihre funktionalen und ästhetischen Anforderungen erfüllen.

Die Konstruktion von Formteilen bestimmt deren Funktionalität, Haltbarkeit und Herstellbarkeit und beeinflusst Faktoren wie Materialwahl, Wandstärke und Formkomplexität.

Die Grundlage der Funktionalität

Die Konstruktion von Formteilen ist entscheidend für deren Funktionalität. Durch die Festlegung des Verwendungszwecks – ob zur strukturellen Unterstützung, Abdichtung oder Dekoration – können Konstrukteure die erforderliche Form, Abmessungen und mechanischen Eigenschaften bestimmen. Diese Grundlage ist unerlässlich, damit die Teile ihre Funktion im Produkt optimal erfüllen.

Materialauswahl und Umweltaspekte

Die Konstruktion bestimmt auch die Materialauswahl, indem sie die Einsatzumgebung des Bauteils berücksichtigt. Beispielsweise benötigen Bauteile, die hohen Temperaturen oder chemischer Korrosion ausgesetzt sind, Werkstoffe mit spezifischen Hitze- oder Chemikalienbeständigkeitseigenschaften. Dies gewährleistet die Haltbarkeit und Lebensdauer des Bauteils unter den gegebenen Betriebsbedingungen.

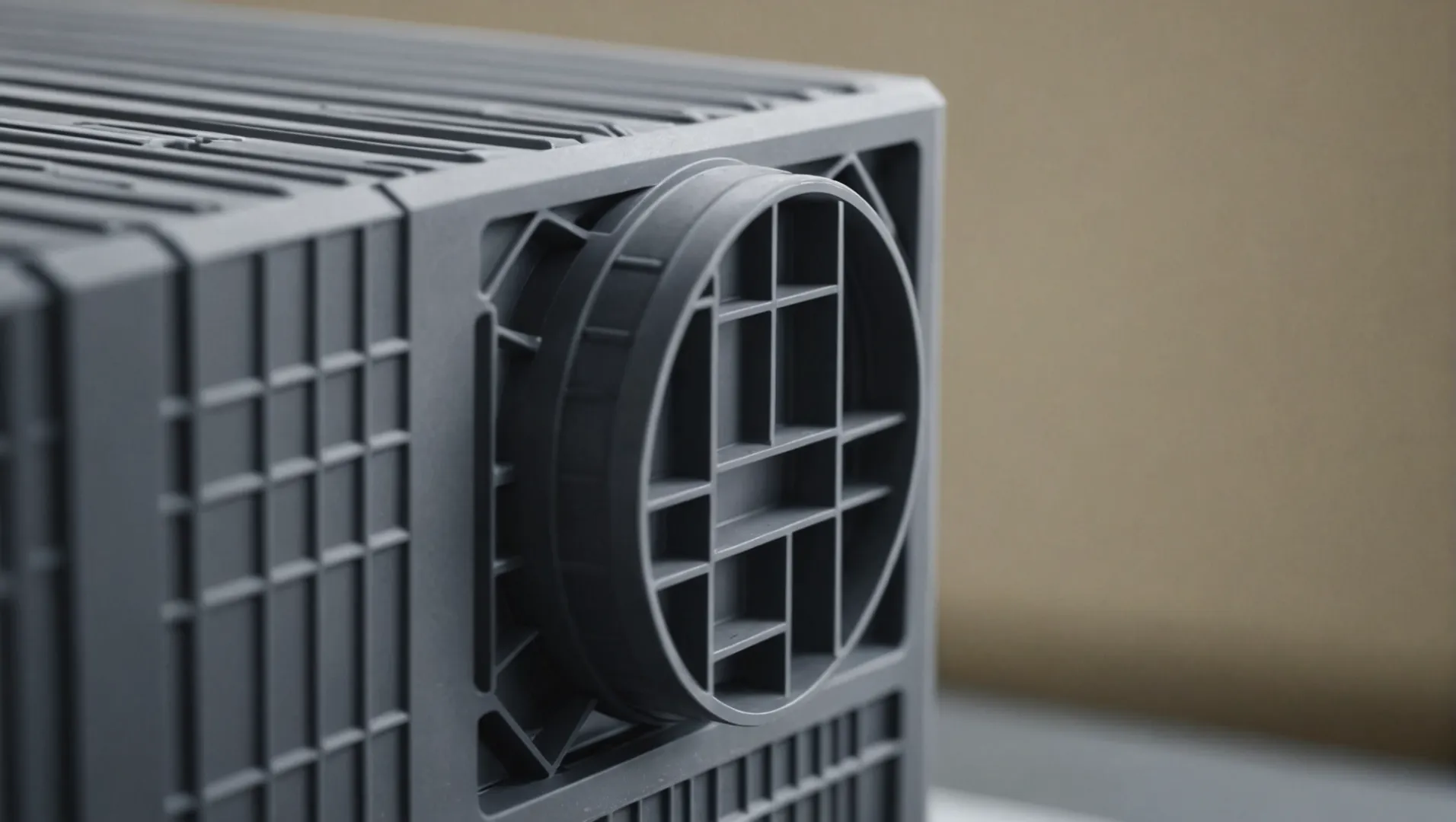

Wandstärke- und Gewichtsmanagement

Ein entscheidender Aspekt der Konstruktionsplanung ist die Bestimmung der Wandstärke von Formteilen. Eine gleichmäßige Wandstärke verhindert Spannungsspitzen und Verzug und erhöht so die Stabilität des Bauteils. Darüber hinaus trägt die Vermeidung übermäßiger Wandstärken zur Reduzierung von Materialverbrauch und Gewicht bei, was sich positiv auf die Kostenkontrolle und die Fertigung auswirkt.

| Besonderheit | Zweck | Überlegungen |

|---|---|---|

| Rippendesign | Erhöhung von Festigkeit und Steifigkeit | Vermeiden Sie Spannungskonzentrationen; bewahren Sie die Symmetrie |

| Loch- und Schlitzdesign | Funktionale Komponenten unterbringen | Komplexität minimieren; Einsätze für größere Öffnungen verwenden |

Komplexität durch Symmetrie vereinfachen

Die Verwendung einfacher und symmetrischer Formen im Konstruktionsdesign minimiert die Fertigungskomplexität und -kosten. Der Verzicht auf komplizierte Kurven und scharfe Winkel verlängert die Werkzeugstandzeit und verbessert die Teilequalität. Darüber hinaus gewährleistet die Berücksichtigung von Entformungsaspekten wie Neigung und Trennflächen bereits in der Konstruktionsphase ein reibungsloses Auswerfen der Teile aus den Formen.

Zusammenarbeit mit Formenherstellern

Die Konstruktionsplanung ist nicht nur ein interner Prozess. Die detaillierte Kommunikation der Konstruktionsanforderungen mit den Werkzeugherstellern ist entscheidend. Die Bereitstellung umfassender Zeichnungen und die Teilnahme an Werkzeugprüfungen ermöglichen eine effektive Problemlösung und gewährleisten, dass das Endprodukt alle Konstruktionsspezifikationen und Qualitätsstandards erfüllt. Erfahren Sie mehr über die Zusammenarbeit in der Werkzeugherstellung³ .

Diese Aspekte unterstreichen die Bedeutung der Konstruktion von Formteilen und beeinflussen alles von der Materialwahl bis zur Fertigungseffizienz. Es handelt sich um einen ganzheitlichen Prozess, der in jedem Schritt sorgfältige Überlegung und Zusammenarbeit erfordert.

Die Konstruktion beeinflusst die Materialwahl für Formteile.WAHR

Die Materialwahl wird durch das Design beeinflusst, um funktionalen Anforderungen gerecht zu werden.

Komplexe Werkzeugkonstruktionen reduzieren die Herstellungskosten.FALSCH

Einfache, symmetrische Designs minimieren Komplexität und Kosten.

Warum ist die Kommunikation mit Formenherstellern so wichtig?

Eine effektive Kommunikation mit den Formenherstellern ist für eine erfolgreiche Kunststoffteileproduktion unerlässlich.

Die Kommunikation mit den Werkzeugherstellern gewährleistet, dass die Konstruktionsanforderungen erfüllt, potenzielle Probleme frühzeitig erkannt und kosteneffiziente Lösungen umgesetzt werden. Diese Zusammenarbeit führt zu einer effizienten Werkzeugproduktion und qualitativ hochwertigen Kunststoffteilen.

Designanforderungen verstehen

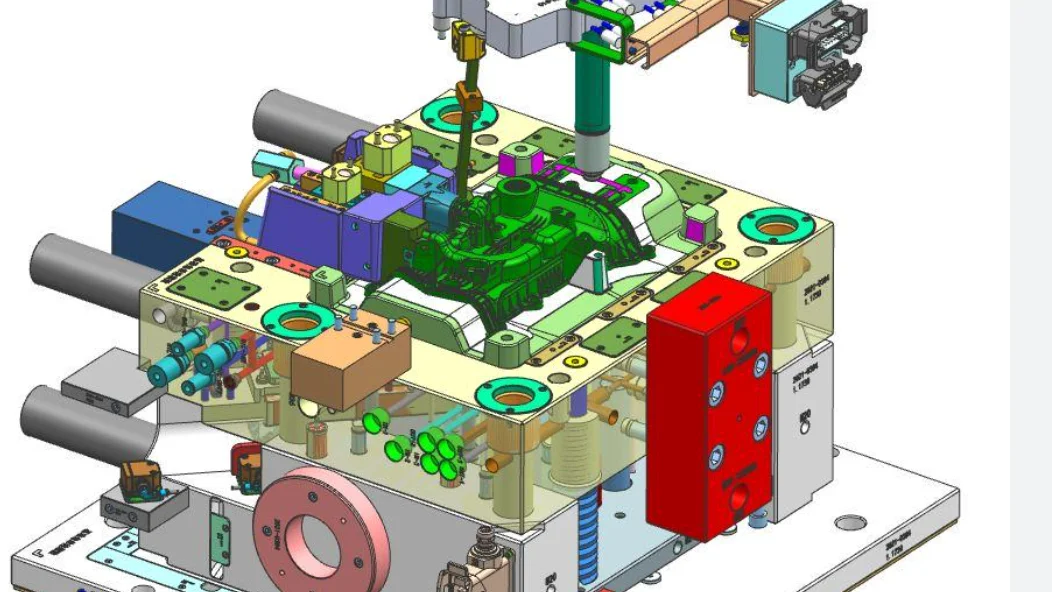

Eine effektive Kommunikation beginnt mit der Übermittlung detaillierter Konstruktionsanforderungen an den Formenhersteller 4 . Dies beinhaltet die Weitergabe umfassender Zeichnungen, einschließlich 3D-Modellen und 2D-Konstruktionszeichnungen, die Maßtoleranzen und Anforderungen an die Oberflächenqualität enthalten.

Dieser Detaillierungsgrad hilft Herstellern, die Funktion des Bauteils zu verstehen, beispielsweise die strukturelle Unterstützung oder die dekorative Verwendung, und ihre Vorgehensweise entsprechend anzupassen. Die Gewährleistung klarer Anforderungen ist entscheidend, um Missverständnisse und damit verbundene kostspielige Nachbesserungen zu vermeiden.

Beteiligung am Formenkonstruktionsprozess

Die Einbindung in den Werkzeugkonstruktionsprozess ist ein weiterer wichtiger Aspekt effektiver Kommunikation. Durch einen kontinuierlichen Dialog während der gesamten Konstruktions- und Fertigungsphase können potenzielle Probleme frühzeitig erkannt und behoben werden. Die Teilnahme an Werkzeugprüfungen und -versuchen ermöglicht Echtzeit-Feedback und stellt sicher, dass das Endprodukt den ursprünglichen Konstruktionsvorgaben entspricht.

Die Bereitstellung von Mustern und Testdaten kann Herstellern zusätzlich dabei helfen, sowohl die Werkzeugkonstruktion als auch den Spritzgießprozess selbst zu optimieren. Diese Zusammenarbeit beschleunigt nicht nur die Produktion, sondern verbessert auch die Gesamtqualität des Endprodukts.

Technische Herausforderungen bewältigen

Die Kommunikation technischer Herausforderungen und der Austausch mit Experten von Herstellern können die Bauteilkonstruktion deutlich verbessern. Beispielsweise kann die Erörterung von Umgebungsfaktoren wie Temperatur oder Luftfeuchtigkeit die Materialauswahl beeinflussen und so sicherstellen, dass das Produkt den vorgesehenen Bedingungen standhält.

Ebenso können Bedenken hinsichtlich der mechanischen Leistungsfähigkeit oder des Aussehens zu Vorschlägen für alternative Materialien oder Verfahren führen, die den Projektzielen besser entsprechen.

Testen und Optimieren

Schließlich spielt die Kommunikation während der Test- und Optimierungsphasen eine entscheidende Rolle. Sobald eine Form hergestellt ist, sind Stichprobenprüfungen unerlässlich, um die Maßgenauigkeit und die mechanischen Eigenschaften zu überprüfen.

Die enge Zusammenarbeit mit den Herstellern während dieser Tests ermöglicht unmittelbare Anpassungen auf Basis der Testergebnisse und beschleunigt so den Übergang zur Serienproduktion. Diese proaktive Kommunikation kann zu kontinuierlichen Verbesserungen der Spritzgussverfahren und einer Steigerung der Gesamtproduktionseffizienz führen.

Zusammenfassend lässt sich sagen, dass eine offene und detaillierte Kommunikation mit den Werkzeugherstellern einen reibungslosen Ablauf des gesamten Design- und Produktionsprozesses gewährleistet. Diese Zusammenarbeit minimiert nicht nur Risiken, sondern ebnet auch den Weg für innovative Lösungen und qualitativ hochwertige Ergebnisse.

Kommunikation verhindert kostspielige Nachbesserungen an der Form.WAHR

Klare Kommunikation vermeidet Missverständnisse und reduziert den Bedarf an teuren Nachbesserungen.

Das Ignorieren von Designvorgaben beschleunigt die Produktion.FALSCH

Das Übersehen von Konstruktionsdetails kann zu Fehlern führen und die Produktion verzögern.

Abschluss

Durch die sorgfältige Einhaltung dieser Schritte gewährleisten Sie die Herstellung robuster und zuverlässiger Kunststoffformteile. Reflektieren Sie jede Phase, um Ihren Konstruktionsprozess kontinuierlich zu optimieren.

-

Es wird untersucht, wie funktionale Anforderungen die Materialwahl beeinflussen: Der Ingenieur sollte die Bauteilkonstruktion optimieren, um eine optimale Funktionalität zu gewährleisten. Dabei sollten Faktoren wie Bauteilgeometrie, Wandstärke usw. berücksichtigt werden ↩

-

Gewinnen Sie Einblicke in die Abstimmung der Materialwahl auf spezifische Designanforderungen: Die richtige Wandstärke ist eine der grundlegendsten Voraussetzungen bei der Konstruktion eines Teils für den Kunststoffspritzguss. Kunststoff schrumpft beim Abkühlen, was … ↩

-

Erkunden Sie Strategien zur Verbesserung der Zusammenarbeit für bessere Ergebnisse im Werkzeugdesign: Kostengünstige Produktion · Gleichbleibende und qualitativ hochwertige Produkte · Bessere Kommunikation und gegenseitiges Verständnis. ↩

-

Erfahren Sie, wie effektive Kommunikation die Werkzeugkonstruktion und Produktionseffizienz steigert: Effektive Kommunikation und Zusammenarbeit sind entscheidende Erfolgsfaktoren für Werkzeugentwicklungsteams. Die Werkzeugentwicklung erfordert ein hohes Maß an … ↩