El moldeo por inyección de precisión es un actor fundamental en la fabricación avanzada, pero presenta desafíos únicos que pueden resultar desalentadores.

Los principales desafíos en el moldeo por inyección de precisión incluyen la selección y el procesamiento de materiales, el diseño y la fabricación de moldes, el control preciso de los parámetros del moldeo por inyección, garantizar la precisión dimensional y mantener la calidad de la apariencia del producto.

Profundicemos en estos desafíos y descubramos estrategias efectivas que puedan ayudar a los fabricantes a navegar este complejo panorama.

El secado del material previene defectos en el moldeado de precisión.Verdadero

El secado adecuado de materiales como el nailon evita las burbujas y la hidrólisis.

- 1. ¿Cómo afecta la selección de materiales al moldeo por inyección de precisión?

- 2. ¿Qué papel juega el diseño de moldes en la precisión del moldeo por inyección?

- 3. ¿Por qué es crucial el control de los parámetros del proceso en el moldeo por inyección?

- 4. ¿Cómo se puede optimizar la apariencia del producto en el moldeo de precisión?

- 5. Conclusión

¿Cómo afecta la selección de materiales al moldeo por inyección de precisión?

En el moldeo por inyección de precisión, la elección del material es crucial para garantizar la calidad del producto y la precisión dimensional.

La selección de materiales en el moldeo por inyección de precisión afecta la resistencia mecánica, la estabilidad dimensional y la resistencia a la fluencia. Materiales como los plásticos de ingeniería requieren un control cuidadoso de propiedades como la fluidez y la contracción para mantener la estabilidad del proceso y la precisión del producto final. El secado adecuado del material también es esencial para evitar defectos como burbujas e hidrólisis.

Control de rendimiento de materiales

El moldeo por inyección de precisión exige materiales con alta resistencia mecánica y estabilidad dimensional. Los plásticos de ingeniería, por ejemplo, pueden presentar distintos rendimientos en diferentes condiciones ambientales, como cambios de temperatura y humedad. Esta variabilidad puede afectar significativamente la precisión del producto final.

Por ejemplo, el nailon es conocido por su naturaleza higroscópica, lo que significa que puede absorber la humedad del medio ambiente. Si no se seca adecuadamente antes del proceso de moldeo, puede provocar hidrólisis o formación de burbujas, afectando gravemente la integridad del producto.

| Características de los materiales | Efecto sobre el moldeado |

|---|---|

| Fluidez | Las influencias llenan la consistencia. |

| Contracción | Afecta la precisión dimensional |

| Resistencia mecánica | Impacta la durabilidad |

Importancia del secado del material

Algunos plásticos absorben humedad y, sin un secado adecuado, esta humedad puede causar problemas importantes durante el moldeo. Por ejemplo, durante la inyección de materiales higroscópicos como las poliamidas, la humedad retenida puede provocar defectos que comprometan la precisión de la pieza moldeada.

Por lo tanto, es fundamental comprender la temperatura y la duración del secado de cada material. Los procesos de alta precisión suelen incorporar sistemas de secado avanzados para mantener niveles óptimos de humedad.

Selección de materiales para precisión dimensional

Seleccionar el material adecuado no sólo implica considerar sus propiedades mecánicas sino también cómo interactúa con el molde y las condiciones de procesamiento. Factores como las tasas de contracción deben calcularse con precisión para garantizar que el producto final cumpla con estrictos requisitos de precisión. Los ingenieros suelen utilizar simulaciones por computadora para predecir estos comportamientos de antemano.

Al centrarse en estos aspectos, los fabricantes pueden mitigar los problemas relacionados con las imprecisiones dimensionales y mejorar la calidad general de sus productos. Para obtener más información sobre el control del rendimiento de los materiales 1 , explore estudios de casos de la industria que destacan implementaciones exitosas.

El nailon debe secarse antes de moldearlo para evitar defectos.Verdadero

El nailon absorbe la humedad y provoca defectos como burbujas si no se seca.

La contracción del material es irrelevante en el moldeo por inyección.FALSO

La contracción afecta la precisión dimensional, crucial para el moldeo de precisión.

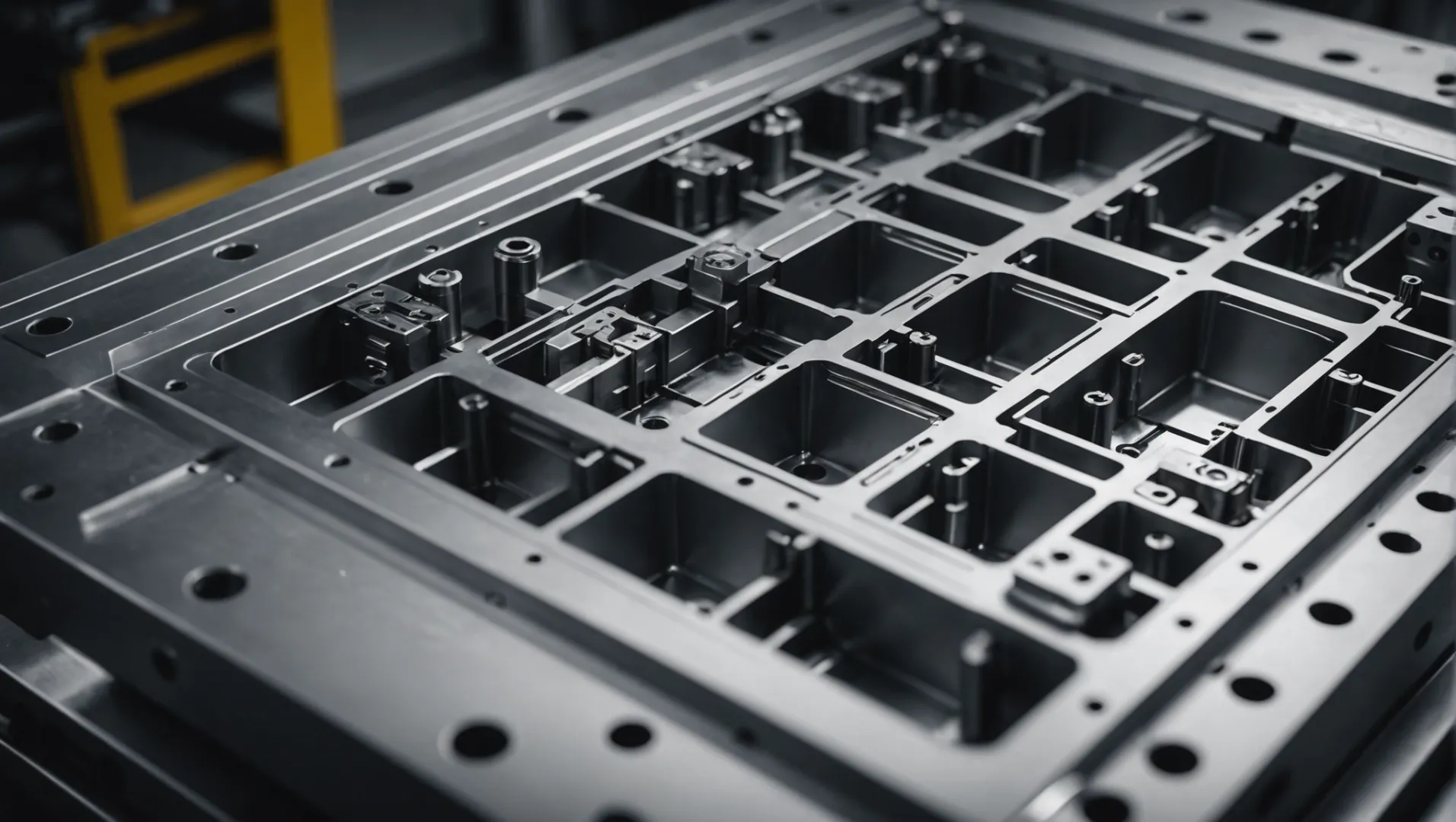

¿Qué papel juega el diseño de moldes en la precisión del moldeo por inyección?

El diseño de moldes es fundamental para garantizar la precisión y la calidad de los productos moldeados por inyección, lo que afecta directamente la precisión dimensional y la consistencia del producto.

El diseño del molde influye significativamente en la precisión del moldeo por inyección al determinar la precisión de la cavidad del molde, la racionalidad de la estructura del molde y la durabilidad contra el desgaste. El procesamiento de moldes de alta precisión y el diseño óptimo garantizan una calidad constante del producto y estabilidad dimensional.

La influencia de la precisión de la cavidad del molde

La precisión dimensional de la cavidad de un molde es crucial para producir piezas moldeadas por inyección precisas. Las dimensiones de la cavidad, el acabado de la superficie y la precisión de la línea de separación deben cumplir estándares estrictos. Idealmente, la tolerancia dimensional del molde debería controlarse a menos de un tercio de la tolerancia del producto para garantizar una alta precisión. Esto requiere técnicas avanzadas como CNC y el EDM (mecanizado por descarga eléctrica) para lograr la precisión necesaria.

Por ejemplo, cuando se fabrican componentes para la industria aeroespacial, incluso las desviaciones más pequeñas pueden provocar importantes problemas de rendimiento. Por tanto, emplear equipos de alta precisión no sólo es beneficioso sino necesario. Obtenga más información sobre las técnicas de mecanizado CNC 2 .

Importancia de la racionalidad de la estructura del molde

El diseño estructural de un molde debe incorporar una disposición de la cavidad bien pensada, un diseño de puerta eficiente y un sistema de refrigeración eficaz. Una disposición de la cavidad mal diseñada puede provocar una contracción desigual del producto, lo que afecta la precisión dimensional. Por ejemplo, en piezas de automóviles donde la uniformidad es fundamental, cualquier desequilibrio puede provocar el rechazo de la pieza.

De manera similar, un diseño inadecuado de la puerta puede causar defectos como marcas de soldadura o cavitación, lo que afecta negativamente tanto a la apariencia como al funcionamiento. El diseño del sistema de refrigeración también es vital ya que controla la temperatura del molde y, por tanto, influye directamente en la estabilidad dimensional del producto.

Combatir el desgaste del molde

Durante el moldeo por inyección, los moldes están sujetos a alta presión y fricción, lo que provoca desgaste con el tiempo. Este desgaste puede alterar las dimensiones de la cavidad, comprometiendo la precisión del producto. Para mitigar esto, es fundamental seleccionar materiales de molde con excelente resistencia al desgaste. Técnicas como el temple o el cromado duro pueden mejorar la durabilidad.

Por ejemplo, en la industria electrónica, donde la precisión de las piezas es primordial, el uso de materiales de alta calidad y tratamientos superficiales adecuados garantiza que los moldes mantengan su integridad durante tiradas de producción más largas. Explore opciones para tratamientos de materiales de moldes 3 .

Técnicas avanzadas de procesamiento de moldes

Emplear tecnologías de procesamiento de última generación es esencial para crear moldes que cumplan con los requisitos de precisión. Técnicas como el corte con alambre y la sinterización por láser pueden mejorar significativamente la precisión y la longevidad del molde. Cada método tiene sus ventajas dependiendo de los requisitos específicos de la pieza que se produce.

Por ejemplo, la sinterización por láser permite geometrías complejas sin mecanizado adicional, lo que resulta beneficioso para componentes complejos de dispositivos médicos. Descubra más sobre las tecnologías avanzadas de procesamiento de moldes 4 .

El diseño del molde afecta la precisión del moldeo por inyección.Verdadero

El diseño de moldes afecta directamente la precisión y la calidad de los productos moldeados.

Un diseño inadecuado de la puerta provoca una contracción uniforme.FALSO

Un diseño inadecuado de la puerta puede provocar una contracción desigual, no uniforme.

¿Por qué es crucial el control de los parámetros del proceso en el moldeo por inyección?

En el mundo del moldeo por inyección, controlar los parámetros del proceso es clave para lograr productos precisos y de alta calidad.

Controlar los parámetros del proceso en el moldeo por inyección es esencial para garantizar la precisión y la calidad del producto. Los parámetros clave como la presión de inyección, la velocidad, el tiempo de retención y la temperatura del molde deben gestionarse meticulosamente para minimizar los defectos, mejorar la precisión dimensional y mantener la coherencia en la producción.

El papel de la presión de inyección

La presión de inyección es fundamental para garantizar que el plástico fundido llene completamente la cavidad del molde. Una presión más alta puede mejorar la densidad de la pieza y reducir la contracción, pero también puede causar tensión excesiva o daños al molde. Por ejemplo, lograr el equilibrio adecuado en el control de la presión puede evitar defectos como rebabas o deformaciones de piezas.

Importancia de la velocidad de inyección

La velocidad de inyección afecta el flujo de plástico fundido dentro de la cavidad. Una velocidad demasiado rápida puede provocar defectos como líneas de soldadura o cavitación, mientras que una velocidad más lenta puede provocar rellenos incompletos o tamaños de piezas desiguales. El ajuste fino de este parámetro garantiza un flujo uniforme y minimiza los defectos superficiales. Ajustar la velocidad requiere comprender la viscosidad del material y la geometría de la pieza.

Equilibrando el tiempo de retención y la presión

La presión de mantenimiento compensa la contracción del material durante el enfriamiento, lo que afecta directamente la precisión de la pieza final. Este parámetro debe ajustarse según el tamaño de la pieza y las propiedades del material. El tiempo de retención garantiza que las piezas estén formadas adecuadamente antes de la expulsión. Por ejemplo, aumentar la presión de retención puede reducir los huecos y las marcas de hundimiento, mejorando la integridad de la pieza.

Controlar la temperatura del molde

La temperatura del molde es fundamental para mantener velocidades de enfriamiento constantes y precisión dimensional. Si las temperaturas fluctúan demasiado, puede provocar una mayor contracción o un flujo de fusión deficiente. El control de precisión dentro de ±1 ℃ ayuda a mantener la uniformidad en las piezas. El diseño adecuado del sistema de refrigeración es crucial para gestionar la temperatura de forma eficaz.

Impacto del ciclo de moldeo

El tiempo del ciclo de moldeo afecta la eficiencia de la producción y la calidad de las piezas. Un ciclo demasiado corto puede provocar rellenos incompletos o deformaciones, mientras que un ciclo prolongado puede aumentar los costos. Optimizar este parámetro implica equilibrar el tiempo con los requisitos de calidad.

Para dominar estos parámetros, los fabricantes deben emplear equipos de alta precisión e incorporar sistemas de medición de dimensiones 5 para obtener información en tiempo real.

Comprender y optimizar estos parámetros del proceso no solo mejora la calidad del producto sino que también maximiza la eficiencia operativa, lo que lo convierte en la piedra angular del éxito en el moldeo por inyección.

La presión de inyección afecta la densidad de la pieza.Verdadero

Una presión de inyección más alta aumenta la densidad de la pieza y reduce la contracción.

El tiempo de espera no afecta la precisión de la pieza.FALSO

El tiempo de retención garantiza que las piezas se formen correctamente, lo que afecta su precisión.

¿Cómo se puede optimizar la apariencia del producto en el moldeo de precisión?

En el moldeo de precisión, optimizar la apariencia del producto es fundamental para lograr estándares de alta calidad.

Para optimizar la apariencia del producto en el moldeado de precisión, concéntrese en el acabado de la superficie del molde, la uniformidad del color y la prevención de defectos. Estos factores garantizan la calidad estética y mejoran el atractivo del producto final.

Mejora del acabado superficial

El acabado superficial de un producto moldeado está directamente influenciado por la condición de la superficie del molde. Lograr un acabado de alta calidad implica una atención meticulosa a los detalles durante la fabricación y el mantenimiento del molde. El molde debe pulirse hasta obtener una superficie similar a un espejo para minimizar las imperfecciones y garantizar que el producto final tenga una apariencia suave. Además, mantener este acabado mediante limpieza e inspección periódicas ayuda a evitar la degradación de la superficie con el tiempo.

Garantizar la uniformidad del color

La consistencia del color es fundamental en productos donde la estética es una prioridad. Lograr una distribución uniforme del color en toda la pieza moldeada requiere un control cuidadoso de varios factores:

- Mezcla de materiales : La mezcla inicial de pigmentos debe ser minuciosa para evitar discrepancias de color.

- Control de temperatura : Mantener temperaturas constantes durante el moldeado evita variaciones de color causadas por un calentamiento desigual.

- Regulación del tiempo de ciclo : el control preciso del ciclo de moldeo garantiza que cada lote reciba el mismo tiempo de procesamiento, lo que contribuye a una producción de color uniforme.

Para obtener más información, puede explorar más sobre los desafíos de uniformidad del color 6 que enfrentan las industrias de moldeo de plástico.

Prevención de defectos superficiales

Los defectos superficiales como líneas de soldadura, marcas de flujo y cavitación pueden afectar gravemente la apariencia del producto. Para mitigar estos problemas:

- Optimización del diseño de la compuerta : la ubicación adecuada de la compuerta minimiza el riesgo de líneas de soldadura y marcas de flujo.

- Eficiencia del sistema de enfriamiento : Un sistema de enfriamiento efectivo garantiza que las variaciones de temperatura no causen imperfecciones en la superficie.

- Ajuste de la velocidad de inyección : controlar la velocidad de inyección puede ayudar a evitar defectos al permitir que el plástico fundido fluya suavemente hacia el molde sin causar perturbaciones.

Para profundizar en las estrategias de prevención de defectos 7 , la revisión de las mejores prácticas de la industria puede proporcionar una guía valiosa.

La optimización de estos aspectos del moldeo de precisión no sólo mejora el atractivo estético del producto final sino que también aumenta su competitividad en el mercado.

El acabado de la superficie del molde afecta la apariencia del producto.Verdadero

Una superficie del molde de alta calidad garantiza una apariencia suave del producto final.

La uniformidad del color es irrelevante en el moldeo de precisión.FALSO

El color uniforme es crucial para la calidad estética en el moldeado de precisión.

Conclusión

Al superar estos desafíos, los fabricantes pueden aumentar significativamente la calidad y la eficiencia del producto, allanando el camino hacia el éxito.

-

Proporciona ejemplos detallados de cómo controlar el rendimiento del material para lograr precisión.: La supervisión y el control del proceso de moldeo por inyección pueden ayudarle a lograr varios objetivos: mejorar la calidad del proceso, productos de mayor calidad y menor... ↩

-

Descubra métodos de mecanizado CNC para mejorar la precisión del molde: esto generalmente requiere una selección cuidadosa de herramientas, una creación cuidadosa de trayectorias de herramientas y una sujeción del trabajo muy rígida. Por lo general, aún debes seguir... ↩

-

Conozca los tratamientos que extienden la vida útil y la precisión del molde: En este trabajo, se probaron dos recubrimientos diferentes para aumentar la resistencia al desgaste de la superficie de un molde utilizado para plásticos reforzados con fibra de vidrio. ↩

-

Explore tecnologías de vanguardia que mejoran la producción de moldes: la sinterización directa por láser de metal (DMLS) es una nueva tecnología en moldeo por inyección de plástico que utiliza impresión 3D de metal para crear moldes. Este … ↩

-

Descubra herramientas para un control dimensional preciso durante el moldeo por inyección: esta medición debe realizarse en tiempo real y cerca del tiempo de producción de la pieza para evaluar la calidad de las piezas producidas para el futuro... ↩

-

Descubra desafíos y soluciones comunes para mantener la uniformidad del color en el moldeado: Desafíos de consistencia del color durante el proceso de moldeo por inyección... El volumen de las piezas es el factor más importante que afecta la consistencia de los colores del moldeado. ↩

-

Aprenda estrategias efectivas para prevenir defectos superficiales comunes en el moldeo por inyección: Establecer medidas de control de calidad, como la inspección de la materia prima y la inspección durante el proceso, puede ayudar a minimizar los defectos del moldeo por inyección... ↩