A moldagem por injeção de precisão é um elemento crítico na fabricação avançada, mas apresenta desafios únicos que podem parecer assustadores.

Os principais desafios na moldagem por injeção de precisão incluem seleção e processamento de materiais, projeto e fabricação de moldes, controle preciso dos parâmetros de moldagem por injeção, garantia de precisão dimensional e manutenção da qualidade da aparência do produto.

Vamos nos aprofundar nesses desafios e descobrir estratégias eficazes que podem ajudar os fabricantes a navegar nesse cenário complexo.

A secagem do material evita defeitos na moldagem de precisão.Verdadeiro

A secagem adequada de materiais como o náilon evita bolhas e hidrólise.

- 1. Como a seleção de materiais afeta a moldagem por injeção de precisão?

- 2. Qual o papel do design do molde na precisão da moldagem por injeção?

- 3. Por que o controle dos parâmetros do processo é crucial na moldagem por injeção?

- 4. Como a aparência do produto pode ser otimizada na moldagem de precisão?

- 5. Conclusão

Como a seleção de materiais afeta a moldagem por injeção de precisão?

Na moldagem por injeção de precisão, a escolha do material é crucial para garantir a qualidade do produto e a precisão dimensional.

A seleção de materiais na moldagem por injeção de precisão afeta a resistência mecânica, a estabilidade dimensional e a resistência à fluência. Materiais como plásticos de engenharia exigem controle cuidadoso sobre propriedades como fluidez e encolhimento para manter a estabilidade do processo e a precisão do produto final. A secagem adequada do material também é essencial para evitar defeitos como bolhas e hidrólise.

Controle de desempenho de materiais

A moldagem por injeção de precisão exige materiais com alta resistência mecânica e estabilidade dimensional. Os plásticos de engenharia, por exemplo, podem apresentar desempenhos variados sob diferentes condições ambientais, como mudanças de temperatura e umidade. Essa variabilidade pode impactar significativamente a precisão do produto final.

Por exemplo, o náilon é conhecido por sua natureza higroscópica, o que significa que pode absorver a umidade do ambiente. Se não for devidamente seco antes do processo de moldagem, pode levar à hidrólise ou à formação de bolhas, afetando gravemente a integridade do produto.

| Características dos materiais | Efeito na moldagem |

|---|---|

| Fluidez | Influencia a consistência do preenchimento |

| Encolhimento | Afeta a precisão dimensional |

| Resistência Mecânica | Impacta a durabilidade |

Importância da Secagem do Material

Alguns plásticos absorvem umidade e, sem a secagem adequada, essa umidade pode causar problemas significativos durante a moldagem. Por exemplo, durante a injeção de materiais higroscópicos como poliamidas, qualquer umidade retida pode levar a defeitos que comprometem a precisão da peça moldada.

Portanto, é essencial compreender a temperatura e a duração da secagem de cada material. Os processos de alta precisão geralmente incorporam sistemas avançados de secagem para manter níveis ideais de umidade.

Seleção de materiais para precisão dimensional

A seleção do material certo envolve não apenas considerar suas propriedades mecânicas, mas também como ele interage com o molde e as condições de processamento. Fatores como taxas de encolhimento devem ser calculados com precisão para garantir que o produto final atenda aos rigorosos requisitos de precisão. Os engenheiros costumam utilizar simulações de computador para prever esses comportamentos com antecedência.

Ao concentrar-se nestes aspectos, os fabricantes podem mitigar problemas relacionados com imprecisões dimensionais e melhorar a qualidade geral dos seus produtos. Para obter mais informações sobre o controle de desempenho de materiais 1 , explore estudos de caso do setor que destacam implementações bem-sucedidas.

O nylon deve ser seco antes da moldagem para evitar defeitos.Verdadeiro

O náilon absorve a umidade, causando defeitos como bolhas se não secar.

A contração do material é irrelevante na moldagem por injeção.Falso

O encolhimento afeta a precisão dimensional, crucial para moldagem de precisão.

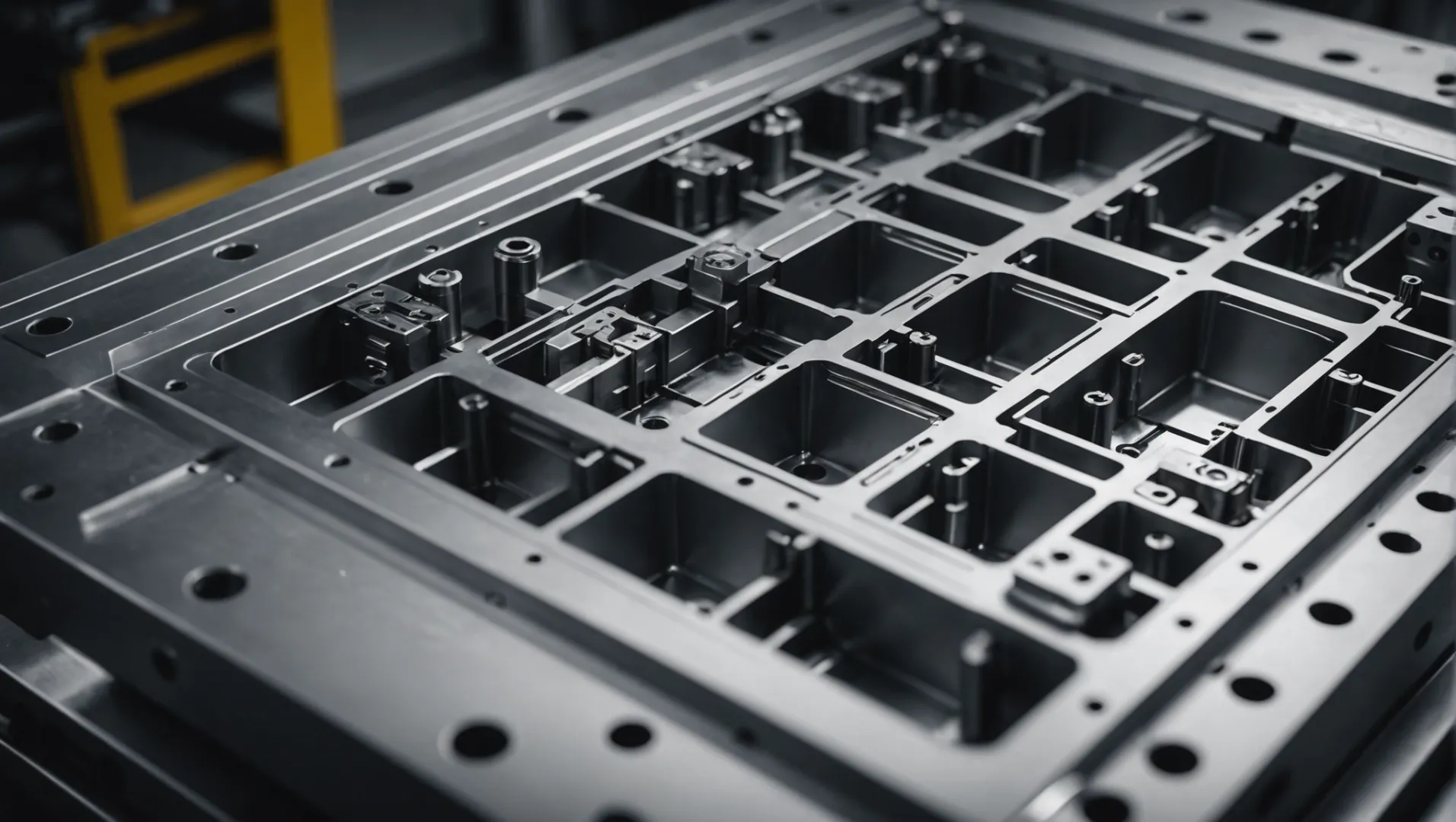

Qual o papel do design do molde na precisão da moldagem por injeção?

O projeto do molde é fundamental para garantir a precisão e a qualidade dos produtos moldados por injeção, afetando diretamente a precisão dimensional e a consistência do produto.

O projeto do molde influencia significativamente a precisão da moldagem por injeção, determinando a precisão da cavidade do molde, a racionalidade da estrutura do molde e a durabilidade contra o desgaste. O processamento de moldes de alta precisão e o design ideal garantem qualidade consistente do produto e estabilidade dimensional.

A influência da precisão da cavidade do molde

A precisão dimensional de uma cavidade de molde é crucial para a produção de peças moldadas por injeção precisas. As dimensões da cavidade, o acabamento superficial e a precisão da linha de partição devem atender a padrões rigorosos. Idealmente, a tolerância dimensional do molde deve ser controlada para menos de um terço da tolerância do produto para garantir alta precisão. Isso requer técnicas avançadas como usinagem CNC EDM (usinagem por descarga elétrica) para atingir a precisão necessária.

Por exemplo, ao fabricar componentes para a indústria aeroespacial, mesmo pequenos desvios podem levar a problemas significativos de desempenho. Assim, empregar equipamentos de alta precisão não é apenas benéfico, mas também necessário. Aprenda mais sobre técnicas de usinagem CNC 2 .

Importância da Racionalidade da Estrutura do Molde

O projeto estrutural de um molde deve incorporar um layout de cavidade bem pensado, um projeto de comporta eficiente e um sistema de resfriamento eficaz. Um layout de cavidade mal projetado pode levar ao encolhimento irregular do produto, afetando a precisão dimensional. Por exemplo, em peças automotivas onde a uniformidade é crítica, qualquer desequilíbrio pode resultar na rejeição da peça.

Da mesma forma, um projeto de comporta inadequado pode causar defeitos como marcas de solda ou cavitação, impactando negativamente tanto a aparência quanto o funcionamento. O projeto do sistema de refrigeração também é vital, pois controla a temperatura do molde e, portanto, influencia diretamente na estabilidade dimensional do produto.

Combate ao desgaste do molde

Durante a moldagem por injeção, os moldes são submetidos a alta pressão e fricção, causando desgaste ao longo do tempo. Este desgaste pode alterar as dimensões da cavidade, comprometendo a precisão do produto. Para mitigar isso, é crucial selecionar materiais de molde com excelente resistência ao desgaste. Técnicas como têmpera ou cromagem dura podem aumentar a durabilidade.

Por exemplo, na indústria eletrônica, onde a precisão das peças é fundamental, o uso de materiais de alta qualidade e tratamentos de superfície adequados garantem que os moldes mantenham sua integridade durante ciclos de produção mais longos. Explorar opções para tratamentos de materiais de molde 3 .

Técnicas Avançadas de Processamento de Moldes

O emprego de tecnologias de processamento de última geração é essencial para criar moldes que atendam aos requisitos de precisão. Técnicas como corte com fio e sinterização a laser podem melhorar significativamente a precisão e a longevidade do molde. Cada método tem suas vantagens dependendo dos requisitos específicos da peça que está sendo produzida.

Por exemplo, a sinterização a laser permite geometrias complexas sem usinagem adicional, o que é benéfico para componentes complexos de dispositivos médicos. Descubra mais sobre tecnologias avançadas de processamento de moldes 4 .

O projeto do molde afeta a precisão da moldagem por injeção.Verdadeiro

O design do molde impacta diretamente a precisão e a qualidade dos produtos moldados.

O projeto inadequado do portão causa encolhimento uniforme.Falso

O projeto inadequado do portão pode levar a um encolhimento irregular e não uniforme.

Por que o controle dos parâmetros do processo é crucial na moldagem por injeção?

No mundo da moldagem por injeção, controlar os parâmetros do processo é fundamental para obter produtos precisos e de alta qualidade.

O controle dos parâmetros do processo na moldagem por injeção é essencial para garantir a precisão e a qualidade do produto. Parâmetros importantes como pressão de injeção, velocidade, tempo de retenção e temperatura do molde devem ser gerenciados meticulosamente para minimizar defeitos, aumentar a precisão dimensional e manter a consistência na produção.

O papel da pressão de injeção

A pressão de injeção é fundamental para garantir que o plástico fundido preencha completamente a cavidade do molde. Uma pressão mais alta pode melhorar a densidade da peça e reduzir o encolhimento, mas também pode causar tensão excessiva ou danos ao molde. Por exemplo, alcançar o equilíbrio certo no controle de pressão pode evitar defeitos como rebarbas ou empenamento de peças.

Importância da velocidade de injeção

A velocidade de injeção afeta o fluxo do plástico fundido dentro da cavidade. Uma velocidade muito rápida pode causar defeitos como linhas de solda ou cavitação, enquanto uma velocidade mais lenta pode causar preenchimentos incompletos ou tamanhos irregulares de peças. O ajuste fino deste parâmetro garante um fluxo uniforme e minimiza defeitos de superfície. Ajustar a velocidade requer compreender a viscosidade do material e a geometria da peça.

Equilibrando o tempo de retenção e a pressão

A pressão de retenção compensa o encolhimento do material durante o resfriamento, impactando diretamente na precisão da peça final. Este parâmetro deve ser ajustado com base no tamanho da peça e nas propriedades do material. O tempo de retenção garante que as peças estejam adequadamente formadas antes da ejeção. Por exemplo, aumentar a pressão de retenção pode reduzir vazios e marcas de afundamento, melhorando a integridade da peça.

Controlando a temperatura do molde

A temperatura do molde é crítica para manter taxas de resfriamento consistentes e precisão dimensional. Se as temperaturas flutuarem muito, isso pode levar a um aumento da contração ou a um fraco fluxo de fusão. O controle de precisão dentro de ±1°C ajuda a manter a uniformidade nas peças. O projeto adequado do sistema de resfriamento é crucial para o gerenciamento eficaz da temperatura.

Impacto do Ciclo de Moldagem

O tempo do ciclo de moldagem afeta a eficiência da produção e a qualidade da peça. Um ciclo muito curto pode resultar em preenchimentos incompletos ou deformações, enquanto um ciclo prolongado pode aumentar os custos. Otimizar este parâmetro envolve equilibrar o tempo com os requisitos de qualidade.

Para dominar esses parâmetros, os fabricantes precisam empregar equipamentos de alta precisão e incorporar sistemas de medição de dimensões 5 para feedback em tempo real.

Compreender e otimizar esses parâmetros do processo não apenas melhora a qualidade do produto, mas também maximiza a eficiência operacional, tornando-se a base para o sucesso na moldagem por injeção.

A pressão de injeção afeta a densidade da peça.Verdadeiro

Uma pressão de injeção mais alta aumenta a densidade da peça e reduz o encolhimento.

O tempo de retenção não afeta a precisão da peça.Falso

O tempo de retenção garante que as peças se formem corretamente, afetando sua precisão.

Como a aparência do produto pode ser otimizada na moldagem de precisão?

Na moldagem de precisão, otimizar a aparência do produto é fundamental para atingir padrões de alta qualidade.

Para otimizar a aparência do produto na moldagem de precisão, concentre-se no acabamento da superfície do molde, na uniformidade da cor e na prevenção de defeitos. Esses fatores garantem a qualidade estética e aumentam o apelo do produto final.

Melhorando o acabamento superficial

O acabamento superficial de um produto moldado é diretamente influenciado pela condição da superfície do molde. Alcançar um acabamento de alta qualidade envolve atenção meticulosa aos detalhes durante a fabricação e manutenção do molde. O molde deve ser polido até obter uma superfície espelhada para minimizar imperfeições e garantir que o produto final tenha uma aparência lisa. Além disso, manter esse acabamento por meio de limpeza e inspeção regulares ajuda a evitar a degradação da superfície ao longo do tempo.

Garantindo uniformidade de cores

A consistência da cor é crítica em produtos onde a estética é uma prioridade. Alcançar uma distribuição uniforme de cores em toda a peça moldada requer um controle cuidadoso de vários fatores:

- Mistura de Materiais : A mistura inicial dos pigmentos deve ser minuciosa para evitar discrepâncias de cores.

- Controle de temperatura : Manter temperaturas consistentes durante a moldagem evita variações de cor causadas por aquecimento desigual.

- Regulação do tempo de ciclo : O controle preciso do ciclo de moldagem garante que cada lote receba o mesmo tempo de processamento, contribuindo para uma saída de cores consistente.

Para obter mais informações, você pode explorar mais sobre os desafios de uniformidade de cores enfrentados nas indústrias de moldagem de plástico.

Prevenção de defeitos superficiais

Defeitos superficiais como linhas de solda, marcas de fluxo e cavitação podem afetar gravemente a aparência do produto. Para mitigar esses problemas:

- Otimização do projeto da comporta : O posicionamento adequado da comporta minimiza o risco de linhas de solda e marcas de fluxo.

- Eficiência do Sistema de Resfriamento : Um sistema de resfriamento eficaz garante que as variações de temperatura não causem imperfeições superficiais.

- Ajuste da velocidade de injeção : O controle da velocidade de injeção pode ajudar a evitar defeitos, permitindo que o plástico fundido flua suavemente para dentro do molde sem causar distúrbios.

Para aprofundar as estratégias de prevenção de defeitos 7 , a revisão das melhores práticas do setor pode fornecer orientações valiosas.

A otimização destes aspectos da moldagem de precisão não só melhora o apelo estético do produto final, mas também aumenta a sua competitividade no mercado.

O acabamento superficial do molde afeta a aparência do produto.Verdadeiro

Uma superfície de molde de alta qualidade garante uma aparência suave do produto final.

A uniformidade da cor é irrelevante na moldagem de precisão.Falso

A cor consistente é crucial para a qualidade estética na moldagem de precisão.

Conclusão

Ao superar esses desafios, os fabricantes podem aumentar significativamente a qualidade e a eficiência dos produtos, abrindo caminho para o sucesso.

-

Fornece exemplos detalhados de controle do desempenho do material para precisão.: O monitoramento e o controle do processo de moldagem por injeção podem ajudá-lo a atingir vários objetivos: melhor qualidade do processo, produtos de maior qualidade e menor… ↩

-

Descubra métodos de usinagem CNC para aprimorar a precisão do molde.: Isso geralmente requer seleção cuidadosa de ferramentas, criação cuidadosa de percursos de ferramenta e fixação de trabalho muito rígida. Geralmente você ainda precisa seguir… ↩

-

Conheça os tratamentos que prolongam a vida útil e a precisão do molde.: Neste trabalho foram testados dois revestimentos diferentes com o objetivo de aumentar a resistência ao desgaste da superfície de um molde utilizado para plásticos reforçados com fibra de vidro. ↩

-

Explore tecnologias de ponta que melhoram a produção de moldes.: A Sinterização Direta a Laser de Metal (DMLS) é uma nova tecnologia em moldagem por injeção de plástico que utiliza impressão 3D de metal para criar moldes. Esse … ↩

-

Conheça ferramentas para controle dimensional preciso durante a moldagem por injeção.: Essa medição deve ser feita em tempo real e próximo ao tempo de produção da peça para avaliar a qualidade das peças produzidas para futuras … ↩

-

Descubra desafios e soluções comuns para manter a uniformidade de cores na moldagem.: Desafios de consistência de cores durante o processo de moldagem por injeção… O volume das peças é o fator mais importante que afeta a consistência das cores de moldagem. ↩

-

Aprenda estratégias eficazes para prevenir defeitos superficiais comuns na moldagem por injeção.: Estabelecer medidas de controle de qualidade, como inspeção de matéria-prima e inspeção durante o processo, pode ajudar a minimizar defeitos de moldagem por injeção… ↩