Präzisionsspritzgießen spielt eine entscheidende Rolle in der modernen Fertigung, birgt aber gleichzeitig einzigartige Herausforderungen, die zunächst abschreckend wirken können.

Zu den größten Herausforderungen beim Präzisionsspritzgießen gehören die Materialauswahl und -verarbeitung, die Werkzeugkonstruktion und -herstellung, die präzise Steuerung der Spritzgießparameter, die Sicherstellung der Maßgenauigkeit und die Aufrechterhaltung der Produktqualität.

Lassen Sie uns diese Herausforderungen genauer betrachten und effektive Strategien entdecken, die Herstellern helfen können, sich in diesem komplexen Umfeld zurechtzufinden.

Die Materialtrocknung beugt Fehlern beim Präzisionsformen vor.WAHR

Durch sachgemäßes Trocknen von Materialien wie Nylon werden Blasenbildung und Hydrolyse verhindert.

- 1. Wie beeinflusst die Materialauswahl das Präzisionsspritzgießen?

- 2. Welche Rolle spielt die Werkzeugkonstruktion für die Genauigkeit beim Spritzgießen?

- 3. Warum ist die Prozessparameterkontrolle beim Spritzgießen so entscheidend?

- 4. Wie lässt sich das Erscheinungsbild von Produkten beim Präzisionsformen optimieren?

- 5. Abschluss

Wie beeinflusst die Materialauswahl das Präzisionsspritzgießen?

Beim Präzisionsspritzguss ist die Materialwahl entscheidend für die Produktqualität und Maßgenauigkeit.

Die Materialauswahl beim Präzisionsspritzgießen beeinflusst die mechanische Festigkeit, die Dimensionsstabilität und die Kriechfestigkeit. Technische Kunststoffe erfordern eine sorgfältige Kontrolle von Eigenschaften wie Fließfähigkeit und Schwindung, um die Prozessstabilität und die Präzision des Endprodukts zu gewährleisten. Eine ordnungsgemäße Trocknung des Materials ist ebenfalls unerlässlich, um Defekte wie Blasenbildung und Hydrolyse zu vermeiden.

Materialleistungskontrolle

Präzisionsspritzguss erfordert Werkstoffe mit hoher mechanischer Festigkeit und Dimensionsstabilität. Technische Kunststoffe können beispielsweise unter verschiedenen Umgebungsbedingungen, wie etwa Temperatur- und Feuchtigkeitsschwankungen, unterschiedliche Eigenschaften aufweisen. Diese Variabilität kann die Genauigkeit des Endprodukts erheblich beeinträchtigen.

Nylon ist beispielsweise für seine hygroskopischen Eigenschaften bekannt, d. h. es kann Feuchtigkeit aus der Umgebung aufnehmen. Wird es vor dem Formgebungsprozess nicht ausreichend getrocknet, kann dies zu Hydrolyse oder Blasenbildung führen und die Produktqualität erheblich beeinträchtigen.

| Materialeigenschaften | Auswirkung auf die Formgebung |

|---|---|

| Flüssigkeit | Beeinflusst die Füllkonsistenz |

| Schwindung | Beeinträchtigt die Maßgenauigkeit |

| Mechanische Festigkeit | Auswirkungen auf die Haltbarkeit |

Bedeutung der Materialtrocknung

Manche Kunststoffe absorbieren Feuchtigkeit, und ohne ausreichende Trocknung kann diese Feuchtigkeit beim Spritzgießen erhebliche Probleme verursachen. Beispielsweise kann bei der Injektion hygroskopischer Materialien wie Polyamiden jegliche Restfeuchtigkeit zu Defekten führen, die die Präzision des Formteils beeinträchtigen.

Daher ist es unerlässlich, die Trocknungstemperatur und -dauer für jedes Material zu kennen. Hochpräzisionsverfahren nutzen häufig fortschrittliche Trocknungssysteme, um einen optimalen Feuchtigkeitsgehalt zu gewährleisten.

Materialauswahl für Maßgenauigkeit

Die Wahl des richtigen Materials erfordert nicht nur die Berücksichtigung seiner mechanischen Eigenschaften, sondern auch dessen Wechselwirkung mit der Form und den Verarbeitungsbedingungen. Faktoren wie die Schwindungsrate müssen präzise berechnet werden, um sicherzustellen, dass das Endprodukt die strengen Genauigkeitsanforderungen erfüllt. Ingenieure nutzen häufig Computersimulationen, um diese Verhaltensweisen im Voraus zu prognostizieren.

Durch die Berücksichtigung dieser Aspekte können Hersteller Probleme im Zusammenhang mit Maßungenauigkeiten minimieren und die Gesamtqualität ihrer Produkte verbessern. Weitere Einblicke in die Materialleistungskontrolle¹ bieten Fallstudien aus der Industrie, die erfolgreiche Implementierungen veranschaulichen .

Nylon muss vor dem Formen getrocknet werden, um Defekte zu vermeiden.WAHR

Nylon absorbiert Feuchtigkeit, was, wenn es nicht getrocknet wird, zu Defekten wie Blasenbildung führen kann.

Die Materialschrumpfung spielt beim Spritzgießen keine Rolle.FALSCH

Die Schrumpfung beeinträchtigt die Maßgenauigkeit, die für Präzisionsformteile von entscheidender Bedeutung ist.

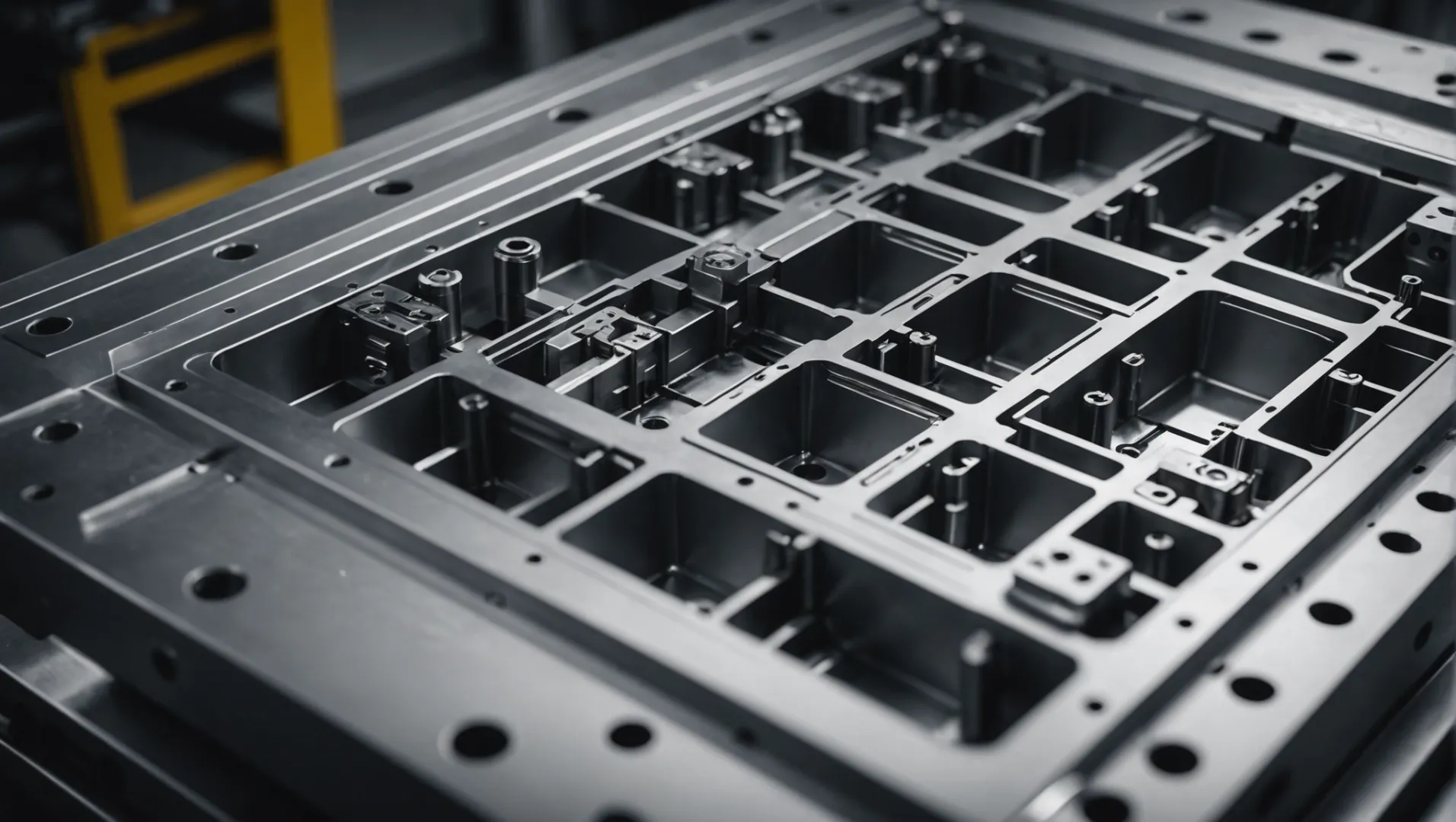

Welche Rolle spielt die Werkzeugkonstruktion für die Genauigkeit beim Spritzgießen?

Die Konstruktion der Form ist von entscheidender Bedeutung für die Präzision und Qualität von Spritzgussprodukten und wirkt sich direkt auf die Maßgenauigkeit und die Produktkonsistenz aus.

Die Werkzeugkonstruktion beeinflusst die Genauigkeit beim Spritzgießen maßgeblich, indem sie die Präzision des Werkzeughohlraums, die Zweckmäßigkeit der Werkzeugstruktur und die Verschleißfestigkeit bestimmt. Hochpräzise Werkzeugbearbeitung und optimale Konstruktion gewährleisten gleichbleibende Produktqualität und Maßstabilität.

Der Einfluss der Formhohlraumpräzision

Die Maßgenauigkeit eines Formhohlraums ist entscheidend für die Herstellung präziser Spritzgussteile. Die Abmessungen des Hohlraums, die Oberflächenbeschaffenheit und die Trennliniengenauigkeit müssen strengen Normen genügen. Idealerweise sollte die Maßtoleranz des Formhohlraums auf weniger als ein Drittel der Produkttoleranz begrenzt sein, um höchste Präzision zu gewährleisten. Dies erfordert fortschrittliche Verfahren wie CNC- Bearbeitung und EDM (Funkenerosion), um die notwendige Präzision zu erreichen.

Beispielsweise können bei der Fertigung von Bauteilen für die Luft- und Raumfahrtindustrie selbst geringfügige Abweichungen zu erheblichen Leistungseinbußen führen. Der Einsatz hochpräziser Maschinen ist daher nicht nur vorteilhaft, sondern unerlässlich. Erfahren Sie mehr über CNC -Bearbeitungstechniken² .

Bedeutung der Rationalität der Formstruktur

Die Konstruktion einer Form muss eine durchdachte Kavitätenanordnung, eine effiziente Angussgestaltung und ein effektives Kühlsystem umfassen. Eine fehlerhafte Kavitätenanordnung kann zu ungleichmäßigem Produktschrumpf und damit zu Beeinträchtigungen der Maßgenauigkeit führen. Beispielsweise kann bei Automobilteilen, wo Gleichmäßigkeit entscheidend ist, jede Ungleichmäßigkeit zur Ausschussquote führen.

Ebenso kann eine ungeeignete Angussgestaltung zu Fehlern wie Schweißnähten oder Kavitation führen und sowohl das Aussehen als auch die Funktion beeinträchtigen. Die Auslegung des Kühlsystems ist ebenfalls entscheidend, da es die Werkzeugtemperatur regelt und somit die Dimensionsstabilität des Produkts direkt beeinflusst.

Bekämpfung von Schimmelbildung

Beim Spritzgießen sind die Formen hohem Druck und starker Reibung ausgesetzt, was mit der Zeit zu Verschleiß führt. Dieser Verschleiß kann die Abmessungen des Formhohlraums verändern und die Produktgenauigkeit beeinträchtigen. Um dem entgegenzuwirken, ist die Auswahl von Formmaterialien mit ausgezeichneter Verschleißfestigkeit entscheidend. Verfahren wie Abschrecken oder Hartverchromen können die Haltbarkeit verbessern.

In der Elektronikindustrie beispielsweise, wo höchste Präzision bei der Teilefertigung entscheidend ist, gewährleistet die Verwendung hochwertiger Materialien und geeigneter Oberflächenbehandlungen, dass die Formen auch bei längeren Produktionsläufen ihre Integrität bewahren. Entdecken Sie die Möglichkeiten der Materialbehandlung von Formen³ .

Fortschrittliche Formenverarbeitungstechniken

Der Einsatz modernster Verarbeitungstechnologien ist unerlässlich für die Herstellung von Formen, die den Präzisionsanforderungen gerecht werden. Verfahren wie Drahterodieren und Lasersintern können die Präzision und Lebensdauer der Formen deutlich verbessern. Jedes Verfahren hat seine Vorteile, abhängig von den spezifischen Anforderungen des herzustellenden Teils.

Beispielsweise ermöglicht das Lasersintern die Herstellung komplexer Geometrien ohne zusätzliche Bearbeitung, was insbesondere für filigrane Bauteile medizinischer Geräte von Vorteil ist. Erfahren Sie mehr über fortschrittliche Formenbearbeitungstechnologien⁴ .

Die Formkonstruktion beeinflusst die Genauigkeit beim Spritzgießen.WAHR

Die Konstruktion der Form hat einen direkten Einfluss auf die Präzision und Qualität der Formteile.

Eine ungeeignete Torkonstruktion führt zu gleichmäßiger Schrumpfung.FALSCH

Eine ungeeignete Angusskonstruktion kann zu ungleichmäßiger, nicht zu gleichmäßiger Schrumpfung führen.

Warum ist die Prozessparameterkontrolle beim Spritzgießen so entscheidend?

In der Welt des Spritzgießens ist die Kontrolle der Prozessparameter der Schlüssel zur Erzielung qualitativ hochwertiger und präziser Produkte.

Die Kontrolle der Prozessparameter beim Spritzgießen ist unerlässlich, um Präzision und Qualität des Produkts zu gewährleisten. Schlüsselparameter wie Einspritzdruck, Geschwindigkeit, Nachdruckzeit und Werkzeugtemperatur müssen sorgfältig gesteuert werden, um Fehler zu minimieren, die Maßgenauigkeit zu verbessern und eine gleichbleibende Produktion sicherzustellen.

Die Rolle des Injektionsdrucks

Der Einspritzdruck ist entscheidend dafür, dass die Kunststoffschmelze den Formhohlraum vollständig ausfüllt. Ein höherer Druck kann die Bauteildichte verbessern und den Schwinden reduzieren, aber auch zu übermäßiger Spannung oder Beschädigung des Werkzeugs führen. Beispielsweise lassen sich durch die richtige Druckregelung Fehler wie Gratbildung oder Verformung des Bauteils vermeiden.

Bedeutung der Einspritzgeschwindigkeit

Die Einspritzgeschwindigkeit beeinflusst den Fluss der Kunststoffschmelze im Formhohlraum. Eine zu hohe Geschwindigkeit kann zu Fehlern wie Schweißnähten oder Kavitation führen, während eine zu niedrige Geschwindigkeit unvollständige Füllungen oder ungleichmäßige Bauteilabmessungen verursachen kann. Die Feinabstimmung dieses Parameters gewährleistet einen gleichmäßigen Fluss und minimiert Oberflächenfehler. Die Anpassung der Geschwindigkeit erfordert Kenntnisse über die Viskosität des Materials und die Geometrie des Bauteils.

Ausgewogenheit zwischen Haltezeit und Druck

Der Nachdruck kompensiert die Materialschrumpfung beim Abkühlen und beeinflusst somit direkt die Präzision des fertigen Bauteils. Dieser Parameter muss anhand der Bauteilgröße und der Materialeigenschaften angepasst werden. Die Nachdruckzeit gewährleistet eine ausreichende Formgebung der Bauteile vor dem Auswerfen. Beispielsweise kann ein erhöhter Nachdruck Lunker und Einfallstellen reduzieren und die Bauteilintegrität verbessern.

Steuerung der Formtemperatur

Die Formtemperatur ist entscheidend für gleichmäßige Abkühlraten und Maßgenauigkeit. Zu starke Temperaturschwankungen können zu erhöhtem Schwinden oder schlechterem Schmelzfluss führen. Eine präzise Temperaturregelung innerhalb von ±1 °C trägt zur Gleichmäßigkeit der Bauteile bei. Ein geeignetes Kühlsystem ist für ein effektives Temperaturmanagement unerlässlich.

Auswirkungen des Formgebungsprozesses

Die Zykluszeit im Spritzgießprozess beeinflusst die Produktionseffizienz und die Teilequalität. Ein zu kurzer Zyklus kann zu unvollständiger Füllung oder Verformungen führen, während ein zu langer Zyklus die Kosten erhöhen kann. Die Optimierung dieses Parameters erfordert ein ausgewogenes Verhältnis zwischen Zeitaufwand und Qualitätsanforderungen.

Um diese Parameter zu beherrschen, müssen die Hersteller hochpräzise Geräte einsetzen und Dimensionsmesssysteme 5 für Echtzeit-Feedback integrieren.

Das Verständnis und die Optimierung dieser Prozessparameter verbessern nicht nur die Produktqualität, sondern maximieren auch die betriebliche Effizienz und sind somit ein Eckpfeiler für den Erfolg beim Spritzgießen.

Der Einspritzdruck beeinflusst die Bauteildichte.WAHR

Höherer Einspritzdruck erhöht die Bauteildichte und verringert den Schrumpf.

Die Haltezeit hat keinen Einfluss auf die Teilepräzision.FALSCH

Die Haltezeit gewährleistet die korrekte Formgebung der Teile und beeinflusst somit deren Präzision.

Wie lässt sich das Erscheinungsbild von Produkten beim Präzisionsformen optimieren?

Bei der Präzisionsformung ist die Optimierung des Produktbildes von entscheidender Bedeutung für die Erreichung hoher Qualitätsstandards.

Um das Erscheinungsbild von Produkten im Präzisionsspritzguss zu optimieren, ist es wichtig, auf die Oberflächenbeschaffenheit der Form, die Farbkonsistenz und die Vermeidung von Fehlern zu achten. Diese Faktoren gewährleisten eine ansprechende Ästhetik und steigern die Attraktivität des Endprodukts.

Verbesserung der Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit eines Formteils wird direkt vom Zustand der Formoberfläche beeinflusst. Um eine hochwertige Oberfläche zu erzielen, ist bei der Herstellung und Instandhaltung der Form größte Sorgfalt geboten. Die Form sollte auf Hochglanz poliert werden, um Unebenheiten zu minimieren und ein makelloses Erscheinungsbild des Endprodukts zu gewährleisten. Regelmäßige Reinigung und Inspektion tragen zusätzlich dazu bei, die Oberflächenbeschaffenheit im Laufe der Zeit zu erhalten und eine Verschlechterung zu vermeiden.

Sicherstellung der Farbkonsistenz

Farbkonsistenz ist bei Produkten, bei denen die Ästhetik im Vordergrund steht, von entscheidender Bedeutung. Um eine gleichmäßige Farbverteilung über das gesamte Formteil zu erreichen, ist die sorgfältige Kontrolle mehrerer Faktoren erforderlich:

- Materialmischung : Die Pigmente müssen zunächst gründlich vermischt werden, um Farbunterschiede zu vermeiden.

- Temperaturkontrolle : Durch die Aufrechterhaltung gleichbleibender Temperaturen während des Formprozesses werden Farbabweichungen vermieden, die durch ungleichmäßige Erwärmung entstehen können.

- Zykluszeitregelung : Die präzise Steuerung des Formzyklus gewährleistet, dass jede Charge die gleiche Bearbeitungszeit erhält, was zu einer gleichmäßigen Farbausgabe beiträgt.

Für weitere Einblicke könnten Sie sich näher mit den Herausforderungen der Farbhomogenität , denen sich die Kunststoffverarbeitungsindustrie gegenübersieht.

Vermeidung von Oberflächenfehlern

Oberflächenfehler wie Schweißnähte, Fließmarken und Kavitation können das Erscheinungsbild des Produkts erheblich beeinträchtigen. Um diese Probleme zu minimieren:

- Optimierung des Angussdesigns : Durch die richtige Platzierung des Angusses wird das Risiko von Schweißnähten und Fließmarken minimiert.

- Effizienz des Kühlsystems : Ein effektives Kühlsystem stellt sicher, dass Temperaturschwankungen keine Oberflächenfehler verursachen.

- Einstellung der Einspritzgeschwindigkeit : Durch die Kontrolle der Einspritzgeschwindigkeit lassen sich Defekte vermeiden, da der geschmolzene Kunststoff ungehindert in die Form fließen kann.

die Strategien zur Fehlervermeidung einzutauchen , kann die Überprüfung der Best Practices der Branche wertvolle Hinweise liefern.

Die Optimierung dieser Aspekte des Präzisionsformens verbessert nicht nur die ästhetische Wirkung des Endprodukts, sondern erhöht auch dessen Wettbewerbsfähigkeit auf dem Markt.

Die Oberflächenbeschaffenheit der Form beeinflusst das Erscheinungsbild des Produkts.WAHR

Eine hochwertige Formoberfläche gewährleistet ein glattes Erscheinungsbild des Endprodukts.

Farbgleichmäßigkeit ist bei Präzisionsformteilen irrelevant.FALSCH

Eine gleichmäßige Farbe ist für die ästhetische Qualität beim Präzisionsformen von entscheidender Bedeutung.

Abschluss

Durch die Bewältigung dieser Herausforderungen können Hersteller die Produktqualität und -effizienz deutlich steigern und so den Weg zum Erfolg ebnen.

-

Bietet detaillierte Beispiele zur Steuerung der Materialeigenschaften für Präzisionsanwendungen: Die Überwachung und Steuerung von Spritzgussprozessen kann Ihnen helfen, mehrere Ziele zu erreichen: verbesserte Prozessqualität, qualitativ hochwertigere Produkte und geringere Kosten … ↩

-

Entdecken Sie CNC-Bearbeitungsmethoden zur Steigerung der Formgenauigkeit: Dies erfordert in der Regel eine sorgfältige Werkzeugauswahl, die präzise Erstellung von Werkzeugwegen und eine sehr stabile Werkstückspannung. Sie müssen außerdem in der Regel Folgendes beachten … ↩

-

Erfahren Sie mehr über Behandlungen, die die Lebensdauer und Genauigkeit von Formen verlängern: In dieser Arbeit wurden zwei verschiedene Beschichtungen getestet, um die Verschleißfestigkeit der Oberfläche einer Form für glasfaserverstärkte Kunststoffe zu erhöhen. ↩

-

Entdecken Sie innovative Technologien zur Optimierung der Formenherstellung: Das direkte Metall-Lasersintern (DMLS) ist eine neue Technologie im Kunststoffspritzguss, die Metall-3D-Druck zur Formenherstellung nutzt. … ↩

-

Entdecken Sie Werkzeuge für die präzise Maßkontrolle beim Spritzgießen: Diese Messung sollte in Echtzeit und zeitnah zur Teilefertigung erfolgen, um die Qualität der hergestellten Teile für zukünftige Projekte zu bewerten ↩

-

Entdecken Sie häufige Herausforderungen und Lösungen zur Sicherstellung der Farbkonsistenz beim Spritzgießen: Herausforderungen bei der Farbkonsistenz während des Spritzgießprozesses … Das Teilevolumen ist der wichtigste Faktor, der die Farbkonsistenz beim Spritzgießen beeinflusst. ↩

-

Lernen Sie effektive Strategien zur Vermeidung häufiger Oberflächenfehler beim Spritzgießen kennen: Die Einrichtung von Qualitätskontrollmaßnahmen wie Rohmaterialprüfung und Prozesskontrolle kann dazu beitragen, Spritzgussfehler zu minimieren… ↩