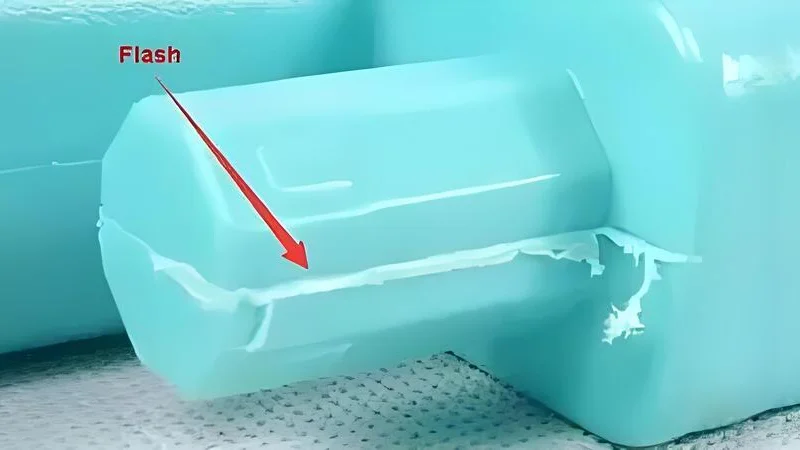

Los problemas de flash en el moldeo por inyección a menudo parecen un juego sin fin, que aparecen justo cuando todo parece estar bien.

En los productos moldeados por inyección, a veces se escapa material sobrante del molde. Esto sucede debido a moldes mal ajustados, ajustes de inyección incorrectos o materiales incorrectos. Los trabajadores deben inspeccionar y arreglar el molde. Deben ajustar la configuración del proceso y elegir materiales adecuados para reducir los defectos. Estos pasos ayudan mucho.

He pasado muchas horas trabajando con moldes, tratando de conseguir el ajuste perfecto. Imagínese armar muebles de IKEA y darse cuenta de un paso perdido. Es frustrante, pero normalmente puedes solucionarlo. Alinea perfectamente las superficies del molde, evitando desgaste o suciedad que provoque rebabas. Verifique los espacios del molde y asegúrese de que el sistema de escape permanezca despejado.

Los parámetros de inyección son como cocinar. Utilice la temperatura y el momento adecuados. Reducir poco a poco las presiones de inyección y mantenimiento. Reduzca la velocidad de inyección si es necesario. Estos pequeños cambios pueden reducir mucho los problemas de flash.

Los materiales también son importantes. Elegir el calzado adecuado es como elegir los zapatos perfectos, algo muy importante para la comodidad y la funcionalidad. La fluidez del material debe ser adecuada. Controle su temperatura para evitar que fluya de manera demasiado agresiva, lo que puede provocar una inflamación.

Los problemas de rebaba siempre son causados por un mal ajuste del molde.FALSO

La inflamación también puede deberse a parámetros de inyección incorrectos o materiales inadecuados.

Los parámetros del proceso de refinación pueden minimizar los defectos de inflamación.Verdadero

Ajustar la velocidad, la presión y la temperatura de la inyección ayuda a reducir los problemas de rebabas.

- 1. ¿Cómo puedo ajustar mi molde para evitar la formación de destellos?

- 2. ¿Cómo se pueden optimizar los parámetros del moldeo por inyección?

- 3. ¿Cómo influye la selección de materiales en la reducción de la inflamación?

- 4. ¿Cómo puedo controlar eficazmente la rebaba en moldes complejos?

- 5. Conclusión

¿Cómo puedo ajustar mi molde para evitar la formación de destellos?

¿Alguna vez te has enfrentado a un momento en el que todo parece perfecto? Entonces, notas un destello irritante en tu pieza moldeada.

Los cambios clave en el molde para detener la rebaba implican verificar si la superficie de separación está desgastada. Se deben ajustar los espacios del molde. Es necesario un escape adecuado, así que téngalo en cuenta. También ajuste los ajustes de inyección, como la presión y la velocidad. Concéntrate en estos elementos para evitar el flash.

Conceptos básicos de ajuste de moldes

Aquí hay una pequeña historia. En el pasado, durante mi trabajo de diseño de moldes, descubrí por las malas que incluso un pequeño defecto en la superficie de separación del molde 1 podía causar grandes problemas. Recuerdo cuando un pequeño trozo de residuo de plástico pasó desapercibido y provocó un terrible destello. Ahora nada escapa a mi atención. Realmente me concentro en mantener la superficie de separación plana y limpia. Si hay algún desgaste, lo pulo o lo muelo de inmediato.

Las brechas pueden ser complicadas. Una vez pasé un fin de semana entero tratando de descubrir por qué mis piezas fallaban. Resultó ser un problema de brecha deslizante. Desde entonces, mi regla es medir estos espacios con precisión: mantener los espacios del control deslizante entre 0,03 y 0,05 mm realmente ayuda.

El escape adecuado también es vital. Mal escape de gases atrapados y aumento de presión, lo que provoca destellos. Es importante comprobar las ranuras para asegurarse de que no estén bloqueadas y que tengan la profundidad correcta (0,02-0,05 mm). Requiere un esfuerzo extra, pero vale la pena.

Pasos de inyección de ajuste fino

Érase una vez, ajustar las presiones de inyección era como mezclar música como un DJ. Pequeños ajustes en los defectos de equilibrio de 5-10 MPa y prevención de destellos; realmente encontrar ese punto ahorra problemas.

La velocidad de inyección no se trata sólo de rapidez; una velocidad de inyección 2 puede aumentar repentinamente la presión de la cavidad, provocando problemas de rebaba. Una velocidad más lenta y controlada puede evitar picos repentinos de presión que crean problemas de inflamación.

Acortar los tiempos de inyección y retención también es un truco, pero con cuidado: la clave es asegurarse de que el producto esté completamente moldeado primero.

Hechos materiales

La fluidez del material afecta significativamente la aparición de destellos; usar materiales con menos fluidez o agregar rellenos como carbonato de calcio hace una gran diferencia: ¡es como darle al material nuevas características!

El control de la temperatura también es crucial; Las altas temperaturas reducen la viscosidad y provocan un mayor riesgo de inflamación al aumentar la fluidez.

| Parámetro | Rango de ajuste |

|---|---|

| Presión de inyección | Reducir en 5-10 MPa |

| Mantener la presión | Reducir en 3-5 MPa |

| Velocidad de inyección | Medio a lento |

| Temperatura del material | Barril: -10 a -20°C |

| Moho: -5 a -10°C |

Cada ajuste se siente como armar un rompecabezas: cuando todo encaja perfectamente, la reducción del desperdicio va más allá; se trata de aumentar la eficiencia de la producción y entregar productos de la más alta calidad. ¿A quién no le encanta ver cómo su arduo trabajo tiene éxito? Mold Design 3 es verdaderamente una forma de arte en sí misma.

El flash se produce debido a una presión de inyección excesiva.Verdadero

Una presión de inyección excesiva puede hacer que el material se desborde y genere rebabas.

El material con alta fluidez reduce el riesgo de inflamación.FALSO

La alta fluidez aumenta el riesgo de inflamación al hacer que sea más probable que el material se filtre.

¿Cómo se pueden optimizar los parámetros del moldeo por inyección?

¡Visualice la reducción de defectos en sus artículos de plástico con unos simples ajustes!

La optimización del moldeo por inyección implica ajustar la configuración del molde y seleccionar los materiales adecuados. Los fabricantes ajustan factores como la presión, la velocidad y la fluidez. Una gestión cuidadosa reduce defectos como la inflamación. La gestión adecuada es clave.

Comprender los ajustes del molde

El ajuste adecuado del molde juega un papel fundamental en la optimización de los parámetros de moldeo por inyección. Recuerdo la primera vez que vi una superficie de separación de un molde que no era plana. Fue al principio de mi carrera y aprendí lo importantes que son estos pequeños detalles. Una superficie de separación desgastada puede provocar rebabas, uno de esos molestos defectos que te molestan. Ahora, reviso periódicamente la superficie de separación del molde para detectar irregularidades. Si encuentro alguno, un poco de esmerilado o pulido suele solucionarlo.

A continuación, es fundamental comprobar la separación del molde. Un espacio demasiado grande, especialmente en los controles deslizantes o los pasadores expulsores, crea problemas. Por ejemplo, los espacios de los controles deslizantes deben mantenerse entre 0,03 y 0,05 mm para mantener el equilibrio.

Además, el sistema de escape también merece atención. Una ranura de escape obstruida puede ser un gran problema al atrapar gases y aumentar la presión en la cavidad. Una vez tuve que usar una aguja fina para eliminar una obstrucción persistente: ¡un evento difícil de olvidar!

| Componente del molde | Parámetro óptimo |

|---|---|

| Espacio deslizante | 0,03-0,05 mm |

| Ranura de escape | 0,02-0,05 mm de profundidad |

Ajuste de los parámetros del proceso de moldeo por inyección

Cambiar la inyección y mantener las presiones ha cambiado todo para mí. Cuando comencé a reducir estas presiones, me sorprendió lo mucho que reducía defectos como las rebabas.

Reduzca gradualmente la presión de inyección entre 5 y 10 MPa y mantenga la presión entre 3 y 5 MPa hasta que los defectos disminuyan.

Aprendiendo por las malas, descubrí que una velocidad de inyección demasiado rápida puede provocar picos de presión. Pasar a una velocidad media o lenta no solo mejoró la calidad del producto sino que también me tranquilizó mucho.

Ejemplo de ajustes de parámetros

- Presión de inyección : Baje entre 5 y 10 MPa.

- Presión de mantenimiento : Reducir en 3-5MPa.

- Velocidad de inyección : cambie de rápida a media/lenta.

Consideraciones materiales

La elección del material adecuado influye mucho en el proceso. Una vez, un material con demasiada fluidez provocó más destellos de los que quería.

Ahora elijo materiales con un poco menos de fluidez o aquellos que me permiten añadir rellenos como el carbonato de calcio.

Controlar la temperatura también es muy importante; cambiar la temperatura del cilindro entre 10 y 20 ℃ y la temperatura del molde entre 5 y 10 ℃ marca una gran diferencia en los resultados.

| Aspecto Material | Recomendaciones de ajuste |

|---|---|

| Fluidez de materiales | Utilice rellenos (10% -30%) |

| Temperatura del barril | Reducir entre 10 y 20 ℃ |

| Temperatura del molde | Disminuir en 5-10 ℃ |

Ver cómo se adaptan estos ajustes a las instalaciones modernas me ha abierto los ojos a las técnicas de optimización de parámetros 4 . Es sorprendente cómo las técnicas de optimización de parámetros se adaptan a necesidades de producción específicas y estrategias de moldeo personalizadas 5 . Cada cambio se siente como una pieza de un rompecabezas que encaja perfectamente, lo que hace que el proceso sea muy gratificante.

Los espacios del control deslizante deben ser de 0,03 a 0,05 mm para evitar rebabas.Verdadero

Mantener los espacios del deslizador dentro de este rango minimiza la rebaba al garantizar el cierre adecuado del molde.

La reducción de la velocidad de inyección aumenta la presión de la cavidad instantáneamente.FALSO

Las altas velocidades de inyección aumentan la presión en la cavidad, pero no la reducen.

¿Cómo influye la selección de materiales en la reducción de la inflamación?

Elegir el mejor material es clave para reducir la rebaba durante el moldeo por inyección. Explicaré las razones y los métodos.

La elección del material influye en la reducción de la rebaba al controlar la fluidez y la temperatura durante el moldeo. Seleccionar el material correcto evita el desbordamiento. Esto da como resultado un ajuste perfecto del molde y menos rebabas. La calidad del producto mejora. Los residuos disminuyen.

Fluidez del material y flash

Cuando comencé con los moldes, aprendí rápidamente lo importante que era la fluidez. Imagínese el material como un líquido furtivo que intenta deslizarse por cada pequeño espacio del molde. La alta fluidez penetra fácilmente en los huecos y provoca destellos no deseados. Es muy útil elegir materiales con fluidez controlada o ajustar las mezclas utilizando cargas como el carbonato cálcico. Estos rellenos ayudan a controlar la fluidez y aumentan la resistencia y la durabilidad.

Ajustes prácticos con rellenos

En un proyecto, mezclar diferentes rellenos me dio la combinación perfecta de fluidez y fuerza. Calcular el porcentaje exacto cada vez en función de las necesidades del producto parecía un experimento científico. Lograr la precisión fue increíblemente satisfactorio.

| Tipo de relleno | Impacto en la fluidez | Porcentaje de uso típico |

|---|---|---|

| Carbonato de calcio | Reduce la fluidez | 10%-30% |

| polvo de talco | Mejora la rigidez | 5%-20% |

Control de temperatura en la selección de materiales

La primera vez que vi el impacto de la temperatura fue sorprendente. Fue casi mágico: las altas temperaturas aumentaron la fluidez y el riesgo de destellos. Ahora, mi rutina es seleccionar materiales que funcionen bien incluso a temperaturas moderadas.

En el caso de los termoplásticos, ajustar el cilindro entre 10 y 20 °C y la temperatura del molde entre 5 y 10 °C controla la situación. Este pequeño cambio preserva el espesor del material y reduce significativamente la rebaba.

Ajustes de molde y compatibilidad de materiales

Seleccionar el material adecuado significa más que simplemente elegir un compuesto; También guía los ajustes del molde. Mantener intactas las superficies de separación del molde es fundamental para evitar rebabas. Varios materiales aplican diferentes presiones, por lo que los cambios en el diseño del molde para lograr compatibilidad son importantes.

- Superficie de separación del molde : Mantener estas superficies realmente lisas y libres de desgaste es crucial, especialmente para materiales que requieren altas presiones.

- Gestión de espacios entre moldes : algunos materiales son menos comprimibles y necesitan controles de espacios más estrictos. A menudo es necesario ajustar los espacios deslizantes o agregar juntas.

La elección del material adecuado influye en muchos factores, incluida la presión y la velocidad de inyección. La selección correcta realmente afecta la calidad y la eficiencia.

El carbonato de calcio reduce la fluidez del material.Verdadero

El carbonato de calcio se utiliza como relleno para reducir la fluidez de los materiales.

Los materiales de mayor fluidez siempre previenen la rebaba.FALSO

Una mayor fluidez puede hacer que los materiales se filtren en los huecos del molde, provocando rebabas.

¿Cómo puedo controlar eficazmente la rebaba en moldes complejos?

¿Alguna vez se ha sentido atrapado en el confuso lío del flash durante el proceso de moldeo por inyección? Entiendo completamente este desafío. Aprender nuevos métodos podría transformarlo todo, mejorando tanto la calidad como la eficiencia.

La gestión de la rebaba en moldes complejos implica ajustar piezas como superficies de separación y espacios. Ajustar la configuración de inyección es esencial. También se deben considerar las propiedades del material. Estos pasos reducen significativamente los defectos. La calidad de la producción mejora enormemente.

Ajustes de molde

Piensa en lo bien que se siente cuando todo encaja perfectamente. Ese es nuestro objetivo con los ajustes del molde.

Primero, verifique la superficie de separación del molde . Esto es como asegurarse de que una pieza de rompecabezas encaje sin rayones ni suciedad. Si hay daños o suciedad, arréglelo esmerilando o puliendo 6 para mantener la precisión.

Ahora, considere la brecha del molde . Piensa en intentar meterte unos vaqueros ajustados. Si los espacios son demasiado grandes, no encaja bien. Mida estos espacios con cuidado, normalmente entre 0,03 y 0,05 mm, para reducir la rebaba. Intercambiar controles deslizantes o agregar una capa delgada podría resolver el problema.

Recuerda el sistema de escape . Imagínese intentar respirar en una habitación muy estrecha. Si la ranura del molde se bloquea, la presión de la cavidad aumenta y provoca rebabas. Los controles periódicos y la limpieza con herramientas afiladas o aire ayudan a mantener un buen flujo de aire.

Ajuste de parámetros del proceso de moldeo por inyección

Piense en los parámetros de inyección como sintonizar una radio para obtener un sonido claro.

- La presión de inyección y la presión de mantenimiento son muy importantes. Reduzca estas presiones lentamente, tal vez entre 5 y 10 MPa, para solucionar los problemas de inflamación.

- Lo mismo se aplica a la velocidad de inyección 7 ; la desaceleración llena la cavidad de manera uniforme.

- Reduzca tanto el tiempo de inyección como el tiempo de espera si es necesario; Es similar a cocinar: acorte el tiempo pero encuentre el equilibrio adecuado para evitar errores.

Consideraciones materiales

La elección del material parece impredecible, pero importa.

La fluidez del material afecta la producción flash. Los materiales con menos fluidez o rellenos como el carbonato de calcio podrían ayudar a controlar este problema.

El ajuste de la temperatura del material 8 modificando la configuración del cilindro y del molde gestiona la viscosidad y reduce los riesgos de inflamación.

| Parámetro | Método de ajuste | Beneficios |

|---|---|---|

| Superficie de separación del molde | Rectificado/Pulido | Garantiza la planitud |

| Brecha del molde | Reemplazar/añadir junta | Minimiza el flash |

| Sistema de escape | Limpiar ranuras | Reduce la presión de la cavidad |

| Presión de inyección | Bajar gradualmente | Reduce el riesgo de defectos |

| Velocidad de inyección | Desacelerar | Relleno suave de cavidades |

| Fluidez del material | Agregar rellenos/bajar temperatura | Controla el flujo y el flash. |

La integración de estas técnicas inteligentes ha dado lugar a un mejor rendimiento del molde y una muy buena calidad del producto en los procesos de moldeo por inyección. ¡Pequeños cambios pueden lograr grandes resultados!

Las superficies de separación del molde deben pulirse para que queden planas.Verdadero

El pulido garantiza que las superficies de separación del molde sean planas, evitando rebabas.

Una mayor presión de inyección reduce la aparición de rebabas.FALSO

Reducir la presión de inyección ayuda a disminuir la rebaba, no a aumentarla.

Conclusión

Este artículo analiza estrategias efectivas para abordar los problemas de rebabas en productos moldeados por inyección, centrándose en los ajustes del molde, la optimización de los parámetros del proceso y la selección de materiales para mejorar la calidad del producto.

-

Descubra métodos detallados para evaluar y reparar las superficies de separación de moldes, garantizando que permanezcan planas y libres de defectos. ↩

-

Descubra cómo ajustar las velocidades de inyección puede prevenir defectos como la rebaba al equilibrar la presión de la cavidad. ↩

-

Explore principios integrales que guían el diseño eficaz de moldes y previenen defectos comunes como la rebaba. ↩

-

Descubra técnicas prácticas utilizadas en la industria para optimizar los parámetros de moldeo por inyección de manera efectiva. ↩

-

Conozca estrategias personalizadas que pueden mejorar la eficiencia y la calidad para diferentes requisitos de producción. ↩

-

Explore métodos para mantener las superficies de separación del molde para una función óptima del molde. ↩

-

Descubra formas de ajustar la velocidad de inyección para obtener mejores resultados de moldeo. ↩

-

Conozca los ajustes de temperatura ideales para gestionar las propiedades de los materiales. ↩