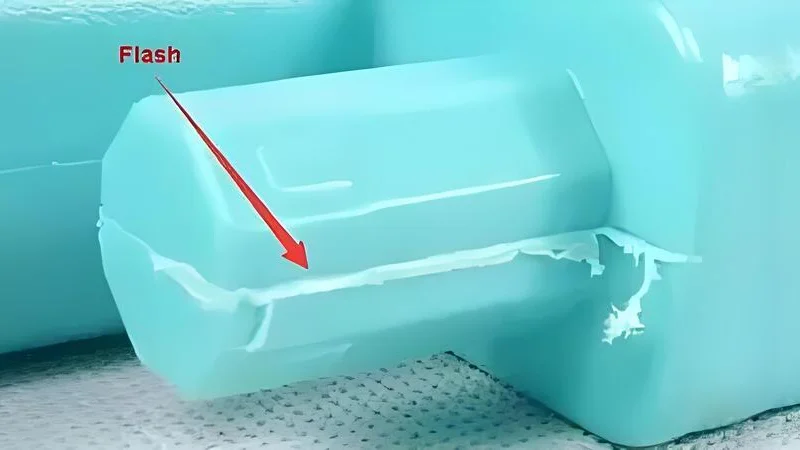

Les problèmes de bavures dans le moulage par injection semblent souvent être un jeu sans fin, apparaissant juste au moment où tout semble aller bien.

Il arrive que des excédents de matière s'échappent du moule lors du moulage par injection. Cela est dû à des moules mal ajustés, à des paramètres d'injection incorrects ou à l'utilisation de matériaux inadaptés. Les opérateurs doivent inspecter et corriger le moule. Ils doivent également ajuster les paramètres de production et choisir des matériaux appropriés afin de réduire les défauts. Ces mesures sont essentielles.

J'ai passé d'innombrables heures à travailler avec des moules, à chercher la perfection. Imaginez monter un meuble IKEA et vous rendre compte d'une étape manquée : c'est frustrant, mais généralement, on peut y remédier. Alignez parfaitement les surfaces du moule, en évitant l'usure et les saletés qui pourraient provoquer des bavures. Vérifiez les jeux du moule et assurez-vous que le système d'évacuation des fumées reste dégagé.

Les paramètres d'injection sont comme la cuisson : il faut utiliser la bonne température et le bon temps. Réduisez progressivement les pressions d'injection et de maintien. Ralentissez la vitesse d'injection si nécessaire. Ces petits ajustements peuvent considérablement réduire les risques de bavures.

Le choix des matériaux est également primordial. Choisir le bon matériau, c'est un peu comme choisir la chaussure parfaite : un critère essentiel pour le confort et la fonctionnalité. La fluidité du matériau doit être adaptée. Il faut contrôler sa température pour éviter un écoulement trop rapide, qui pourrait provoquer des reflets.

Les problèmes de bavures sont toujours causés par un mauvais ajustement du moule.FAUX

Les bavures peuvent également résulter de paramètres d'injection incorrects ou de matériaux inadaptés.

L'optimisation des paramètres de processus permet de minimiser les défauts de flash.Vrai

Le réglage de la vitesse d'injection, de la pression et de la température permet de réduire les problèmes de bavures.

Comment puis-je ajuster mon moule pour éviter les bavures ?

Vous est-il déjà arrivé que tout semble parfait ? Puis, soudain, vous remarquez un reflet gênant sur votre pièce façonnée.

Pour éviter les bavures, il est essentiel de vérifier l'état de la surface de joint et d'ajuster les jeux du moule. Un système d'évacuation des gaz efficace est indispensable. Il convient également d'optimiser les paramètres d'injection, tels que la pression et la vitesse. En portant une attention particulière à ces éléments, vous éviterez les bavures.

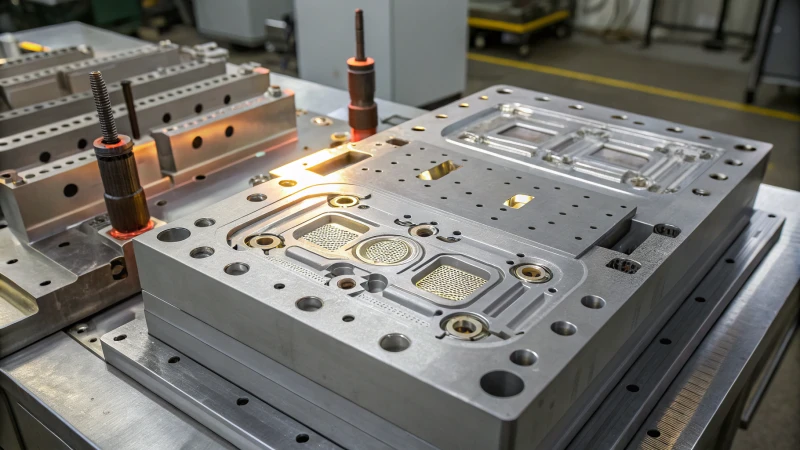

Principes de base du réglage des moules

Voici une petite anecdote. À l'époque où je travaillais dans la conception de moules, j'ai appris à mes dépens qu'un défaut, même infime, sur la surface de joint pouvait engendrer de gros problèmes. Je me souviens d'une fois où un petit résidu de plastique, passé inaperçu, avait provoqué des bavures importantes. Désormais, rien ne m'échappe. Je veille scrupuleusement à ce que la surface de joint soit plane et propre. Au moindre signe d'usure, je la polis ou la rectifie immédiatement.

Les jeux peuvent être délicats. J'ai passé un week-end entier à essayer de comprendre pourquoi mes pièces présentaient des bavures. Il s'agissait d'un problème de jeu au niveau du curseur. Depuis, mesurer ces jeux avec précision est devenu ma règle ; les maintenir entre 0,03 et 0,05 mm est vraiment bénéfique.

Un échappement correct est également essentiel. Un mauvais échappement emprisonne les gaz et augmente la pression, ce qui peut provoquer des explosions. Il est important de vérifier que les rainures ne sont pas obstruées et qu'elles ont la profondeur adéquate (0,02 à 0,05 mm). Cela demande un effort supplémentaire, mais le jeu en vaut la chandelle.

Réglage fin des étapes d'injection

Autrefois, régler la pression d'injection s'apparentait à mixer de la musique comme un DJ. De petits ajustements de 5 à 10 MPa permettaient de corriger les défauts et d'éviter les bavures ; trouver le bon réglage était essentiel pour éviter les problèmes.

vitesse d'injection trop élevée peut entraîner une augmentation soudaine de la pression dans la chambre de combustion, provoquant des ratés d'allumage. Une vitesse plus lente et contrôlée permet d'éviter ces pics de pression soudains.

Réduire les temps d'injection et de maintien est aussi une astuce, mais avec précaution ; il est essentiel de s'assurer au préalable que le produit est entièrement moulé.

Faits matériels

La fluidité du matériau a un impact significatif sur l'apparition du flash ; utiliser des matériaux moins fluides ou ajouter des charges comme le carbonate de calcium fait une grande différence — c'est comme donner au matériau de nouvelles propriétés !

Le contrôle de la température est également crucial ; les températures élevées diminuent la viscosité et augmentent le risque de vaporisation instantanée en accroissant la fluidité.

| Paramètre | Plage de réglage |

|---|---|

| Pression d'injection | Réduire de 5 à 10 MPa |

| Pression de maintien | Réduire de 3 à 5 MPa |

| Vitesse d'injection | Moyen à lent |

| Température du matériau | Canon : -10 à -20 °C |

| Moisissure : -5 à -10 °C |

Chaque ajustement est comme assembler un puzzle : quand tout s’emboîte parfaitement, il ne s’agit pas seulement de réduire les déchets, mais d’accroître l’efficacité de la production et de fournir des produits de qualité supérieure. Qui n’apprécie pas de voir son travail porter ses fruits ? La conception de moules est un véritable art.

L'étincelle se produit en raison d'une pression d'injection excessive.Vrai

Une pression d'injection excessive peut provoquer un débordement de matière, créant ainsi un effet de flamme.

Un matériau à haute fluidité réduit le risque de projection.FAUX

Une fluidité élevée augmente le risque de vaporisation instantanée en favorisant les suintements du matériau.

Comment optimiser les paramètres du moulage par injection ?

Imaginez réduire les défauts de vos articles en plastique grâce à quelques ajustements simples !

L'optimisation du moulage par injection implique le réglage des paramètres du moule et la sélection de matériaux adaptés. Les fabricants ajustent des facteurs tels que la pression, la vitesse et la fluidité. Une gestion rigoureuse permet de réduire les défauts comme les bavures. Une gestion appropriée est essentielle.

Comprendre les ajustements des moules

Un réglage précis du moule est essentiel à l'optimisation des paramètres de moulage par injection. Je me souviens de la première fois où j'ai vu une surface de joint de moule non plane. C'était au début de ma carrière, et j'ai alors compris l'importance de ces petits détails. Une surface de joint usée peut engendrer des bavures, un de ces défauts agaçants. Désormais, je vérifie régulièrement la surface de joint du moule afin de déceler toute irrégularité. Si j'en trouve, un léger meulage ou polissage suffit généralement à la corriger.

Ensuite, il est crucial de vérifier le jeu du moule. Un jeu trop important, notamment au niveau des coulisseaux ou des éjecteurs, peut engendrer des problèmes. Par exemple, le jeu des coulisseaux doit être maintenu entre 0,03 et 0,05 mm pour un bon équilibre.

Par ailleurs, le système d'échappement mérite également une attention particulière. Un collecteur d'échappement obstrué peut causer de sérieux problèmes en emprisonnant les gaz et en augmentant la pression dans le cylindre. J'ai déjà dû utiliser une fine aiguille pour déboucher un conduit tenace – une mésaventure que je n'oublierai pas !

| Composant de moule | Paramètre optimal |

|---|---|

| Espace du curseur | 0,03-0,05 mm |

| Rainure d'échappement | profondeur de 0,02 à 0,05 mm |

Réglage des paramètres du processus de moulage par injection

Modifier les pressions d'injection et de maintien a tout changé pour moi. Lorsque j'ai commencé à réduire ces pressions, j'ai été surpris de constater à quel point cela réduisait les défauts comme les bavures.

Réduisez progressivement la pression d'injection de 5 à 10 MPa et la pression de maintien de 3 à 5 MPa jusqu'à ce que les défauts diminuent.

À mes dépens, j'ai constaté qu'une vitesse d'injection trop élevée pouvait entraîner des pics de pression. Opter pour une vitesse moyenne ou lente a non seulement amélioré la qualité du produit, mais m'a aussi permis de rester serein.

Exemple de réglage des paramètres

- Pression d'injection : Diminuer de 5 à 10 MPa.

- Pression de maintien : Réduire de 3 à 5 MPa.

- Vitesse d'injection : Passer de rapide à moyenne/lente.

Considérations matérielles

Le choix du matériau influence grandement le processus. Auparavant, un matériau trop fluide provoquait des bavures excessives.

Désormais, je privilégie des matériaux légèrement moins fluides ou ceux qui permettent l'ajout de charges comme le carbonate de calcium.

La maîtrise de la température est également cruciale ; une variation de 10 à 20 °C de la température du cylindre et de 5 à 10 °C de celle du moule a un impact significatif sur le résultat.

| Aspect matériel | Recommandations d'ajustement |

|---|---|

| Fluidité matérielle | Utiliser des produits de remplissage (10 % à 30 %) |

| Température du baril | Réduire de 10 à 20 °C |

| Température du moule | Diminuer de 5 à 10 °C |

Constater comment ces ajustements s'intègrent aux installations modernes m'a ouvert les yeux sur les techniques d'optimisation des paramètres 4. C'est incroyable de voir comment ces techniques répondent aux besoins spécifiques de production grâce aux stratégies de moulage personnalisées 5. Chaque changement donne l'impression d'être une pièce de puzzle qui s'emboîte parfaitement, rendant le processus extrêmement gratifiant.

L'écartement des curseurs doit être de 0,03 à 0,05 mm pour éviter les reflets parasites.Vrai

Le maintien des jeux de coulissement dans cette plage minimise les bavures en assurant une fermeture correcte du moule.

La réduction du débit d'injection augmente instantanément la pression dans la cavité.FAUX

Les vitesses d'injection élevées augmentent la pression dans la cavité, au lieu de la réduire.

Comment le choix des matériaux influence-t-il la réduction des bavures ?

Le choix du matériau optimal est essentiel pour réduire les bavures lors du moulage par injection. Je vais vous expliquer les raisons et les méthodes.

Le choix du matériau influe sur la réduction des bavures en optimisant la fluidité et la température lors du moulage. Un matériau adapté évite les débordements, ce qui garantit un moulage précis et réduit les bavures. La qualité du produit s'en trouve améliorée et les déchets sont réduits.

Fluidité et flash des matériaux

Lorsque j'ai commencé à travailler avec les moules, j'ai rapidement compris l'importance de la fluidité. Imaginez le matériau comme un liquide sournois qui tente de se faufiler dans le moindre interstice du moule. Une fluidité excessive s'infiltre facilement dans les interstices et provoque des bavures indésirables. Choisir des matériaux à fluidité contrôlée ou ajuster les mélanges à l'aide de charges comme le carbonate de calcium est donc essentiel. Ces charges permettent de contrôler la fluidité et d'améliorer la résistance et la durabilité.

Ajustements pratiques avec des produits de comblement

Dans un projet, le mélange de différentes charges m'a permis d'obtenir un équilibre parfait entre fluidité et résistance. Calculer le pourcentage exact à chaque fois en fonction des besoins du produit s'apparentait à une expérience scientifique. Atteindre cette précision était incroyablement gratifiant.

| Type de remplissage | Impact sur la fluidité | Pourcentage d'utilisation typique |

|---|---|---|

| Carbonate de calcium | Réduit la fluidité | 10%-30% |

| Poudre de talc | Augmente la rigidité | 5%-20% |

Contrôle de la température dans la sélection des matériaux

La première fois que j'ai constaté l'impact de la température, j'ai été surpris. C'était presque magique : les températures élevées augmentaient la fluidité et le risque de bavures. Désormais, choisir des matériaux performants même à des températures modérées est devenu une habitude.

Pour les thermoplastiques, un ajustement de seulement 10 à 20 °C de la température du cylindre et de 5 à 10 °C de celle du moule permet de maîtriser la situation. Ce léger changement préserve l'épaisseur du matériau et réduit considérablement les bavures.

Ajustements du moule et compatibilité des matériaux

Choisir le bon matériau ne se limite pas à sélectionner un composé ; cela influence également les réglages du moule. Préserver l’intégrité des surfaces de jointure est essentiel pour éviter les bavures. Les pressions exercées par les différents matériaux varient, d’où l’importance d’adapter la conception du moule pour assurer leur compatibilité.

- Surface de séparation du moule : Il est crucial de maintenir ces surfaces parfaitement lisses et exemptes d'usure, en particulier pour les matériaux nécessitant des pressions élevées.

- Gestion des jeux de moulage : Certains matériaux sont moins compressibles et nécessitent un contrôle plus précis des jeux. Il est souvent nécessaire d’ajuster les jeux des coulisseaux ou d’ajouter des joints.

Le choix du matériau adéquat influe sur de nombreux facteurs, notamment la pression et la vitesse d'injection. Un choix judicieux a un impact direct sur la qualité et l'efficacité.

Le carbonate de calcium réduit la fluidité du matériau.Vrai

Le carbonate de calcium est utilisé comme charge pour réduire la fluidité des matériaux.

Les matériaux à haute fluidité empêchent toujours les bavures.FAUX

Une fluidité excessive peut entraîner l'infiltration de matériaux dans les interstices du moule, provoquant des bavures.

Comment contrôler efficacement les bavures dans les moules complexes ?

Vous est-il déjà arrivé de vous sentir bloqué face aux bavures lors du processus de moulage par injection ? Je comprends parfaitement cette difficulté. Apprendre de nouvelles méthodes pourrait tout changer, en améliorant à la fois la qualité et l’efficacité.

La gestion des bavures dans les moules complexes implique l'ajustement de paramètres tels que les surfaces de joint et les jeux. Un réglage précis des paramètres d'injection est essentiel. Les propriétés des matériaux doivent également être prises en compte. Ces étapes permettent de réduire considérablement les défauts et d'améliorer significativement la qualité de la production.

Ajustements du moule

Imaginez le plaisir que procure une tenue impeccable. C'est l'objectif que nous nous sommes fixé avec les ajustements de moule.

Commencez par vérifier la surface de joint du moule . C'est comme s'assurer qu'une pièce de puzzle s'emboîte parfaitement, sans rayures ni saletés. En cas de dommages ou de saletés, corrigez-les par meulage ou polissage afin de garantir la précision.

Considérons maintenant l' espace entre le moule et la pièce . Imaginez que vous essayez d'enfiler un jean trop serré. Si cet espace est trop important, la pièce ne s'ajustera pas correctement. Mesurez ces espaces avec précision, généralement entre 0,03 et 0,05 mm, afin de réduire les bavures. Changer les curseurs ou ajouter une fine couche pourrait résoudre le problème.

N'oubliez pas le système d'évacuation des fumées . Imaginez-vous respirer dans une pièce très exiguë. Si la rainure du moule se bouche, la pression à l'intérieur de la cavité augmente et provoque des bavures. Des vérifications et un nettoyage réguliers à l'aide d'outils pointus ou d'air comprimé permettent de maintenir une bonne circulation de l'air.

Réglage des paramètres du processus de moulage par injection

Considérez les paramètres d'injection comme le réglage d'une radio pour obtenir un son clair.

- La pression d'injection et la pression de maintien sont des paramètres essentiels. Diminuez-les progressivement, par exemple de 5 à 10 MPa, pour éviter les problèmes de bavures.

- Il en va de même pour la vitesse d'injection 7 ; ralentir remplit la cavité uniformément.

- Réduisez à la fois le temps d'injection et le temps de maintien si nécessaire ; c'est similaire à la cuisine : raccourcissez le temps mais trouvez le bon équilibre pour éviter les erreurs.

Considérations matérielles

Choisir les matériaux peut sembler imprévisible, mais c'est important.

La fluidité du matériau influe sur la formation de bavures. L'utilisation de matériaux moins fluides ou de charges comme le carbonate de calcium peut contribuer à limiter ce problème.

Le réglage de la température du matériau (8) par modification des paramètres du cylindre et du moule permet de contrôler la viscosité et de réduire les risques de bavures.

| Paramètre | Méthode de réglage | Avantages |

|---|---|---|

| surface de séparation du moule | Meulage/Polissage | Assure la planéité |

| jeu du moule | Remplacer/Ajouter le joint | Réduit le flash |

| Système d'échappement | Rainures propres | Réduit la pression de la cavité |

| Pression d'injection | Abaisser progressivement | Réduit le risque de défaut |

| Vitesse d'injection | Ralentir | obturation lisse de la cavité |

| Fluidité matérielle | Ajouter des agents de remplissage/Baisser la température | Contrôle le débit et le flash |

L'intégration de ces techniques intelligentes a permis d'améliorer les performances des moules et d'obtenir une excellente qualité de produit lors des procédés de moulage par injection. De petits changements peuvent engendrer de grands résultats !

Les surfaces de séparation du moule doivent être polies pour assurer leur planéité.Vrai

Le polissage garantit la planéité des surfaces de séparation du moule, évitant ainsi les bavures.

Une pression d'injection plus élevée réduit le risque de flash.FAUX

Réduire la pression d'injection contribue à diminuer le flash, et non à l'augmenter.

Conclusion

Cet article présente des stratégies efficaces pour résoudre les problèmes de bavures dans les produits moulés par injection, en mettant l'accent sur les réglages du moule, l'optimisation des paramètres de processus et la sélection des matériaux afin d'améliorer la qualité du produit.

-

Découvrez des méthodes détaillées pour évaluer et réparer les surfaces de jointure des moules, afin de garantir qu'elles restent planes et exemptes de défauts. ↩

-

Découvrez comment le réglage des vitesses d'injection peut prévenir les défauts tels que les bavures en équilibrant la pression dans la cavité. ↩

-

Explorez les principes généraux qui guident la conception efficace des moules et préviennent les défauts courants tels que les bavures. ↩

-

Découvrez les techniques pratiques utilisées dans l'industrie pour optimiser efficacement les paramètres de moulage par injection. ↩

-

Découvrez des stratégies sur mesure permettant d'améliorer l'efficacité et la qualité pour différentes exigences de production. ↩

-

Explorez des méthodes permettant de maintenir les surfaces de séparation du moule pour un fonctionnement optimal. ↩

-

Découvrez des méthodes pour optimiser la vitesse d'injection et obtenir de meilleurs résultats de moulage. ↩

-

Découvrez les réglages de température idéaux pour gérer les propriétés des matériaux. ↩